Изобретение относится к литейному производству, в частности к способам отливки прокатных валков и других длинномерных осесимметричных изделий.

Цель изобретения - повышение степени усвоения модифицирующего реагента и пре- дотвращение выбросов металла из формы при заливке.

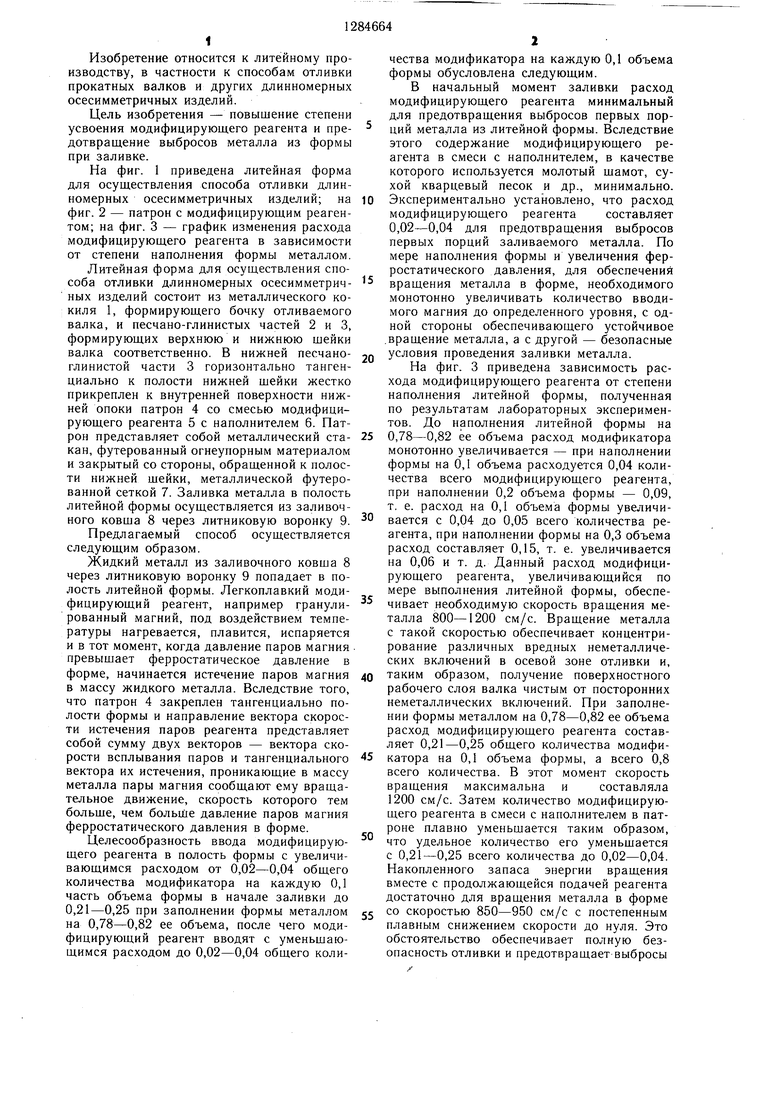

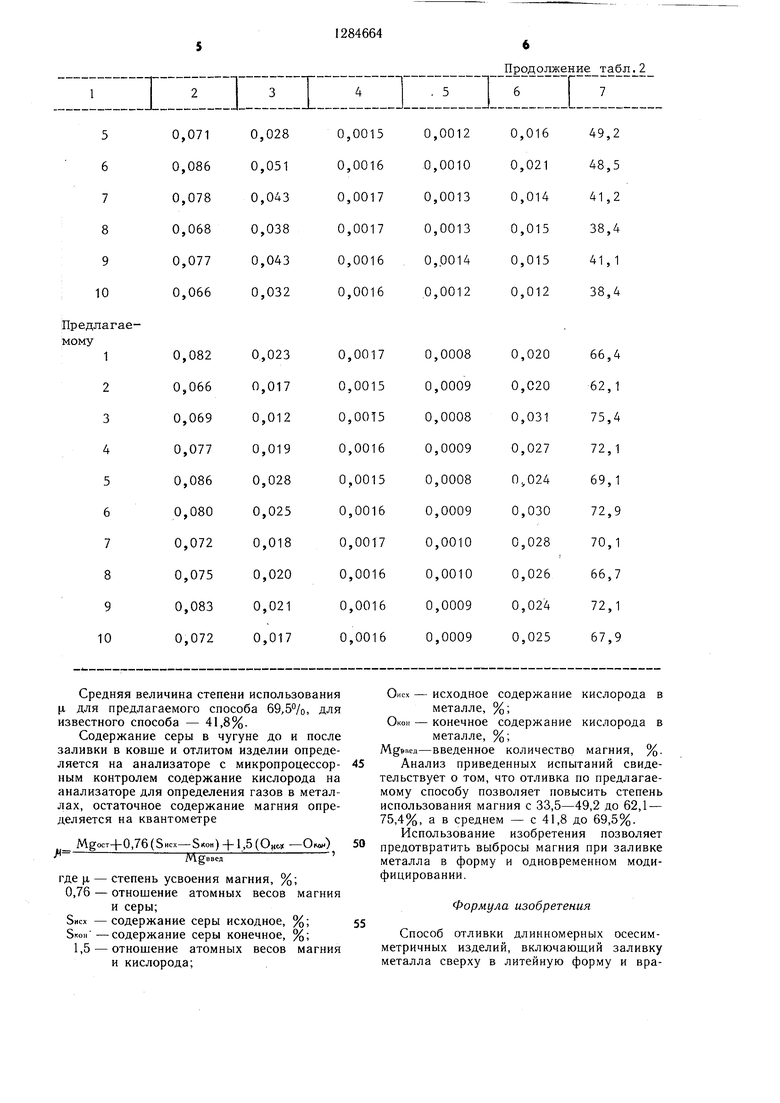

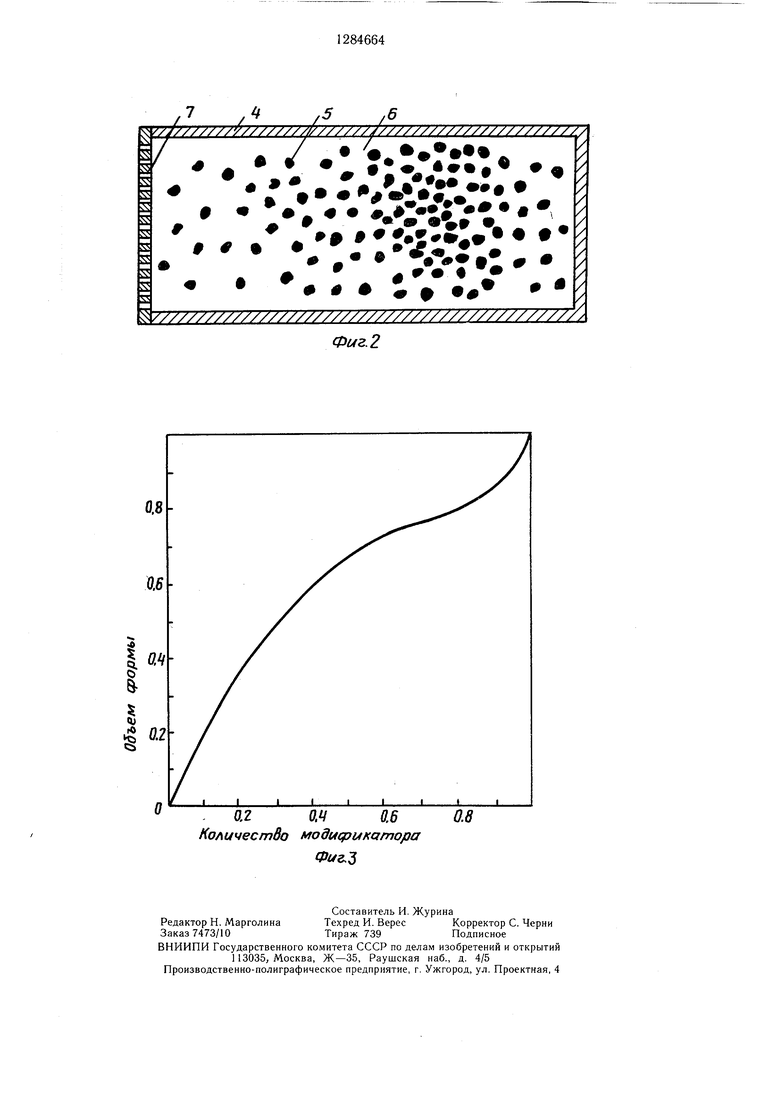

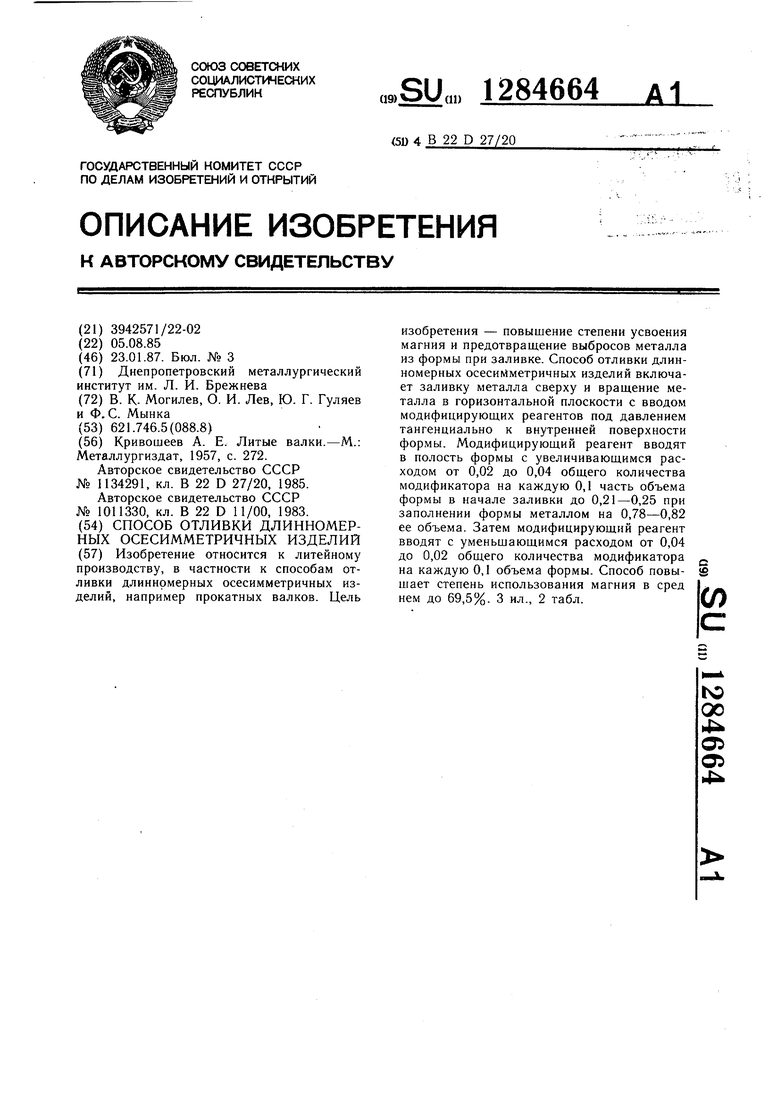

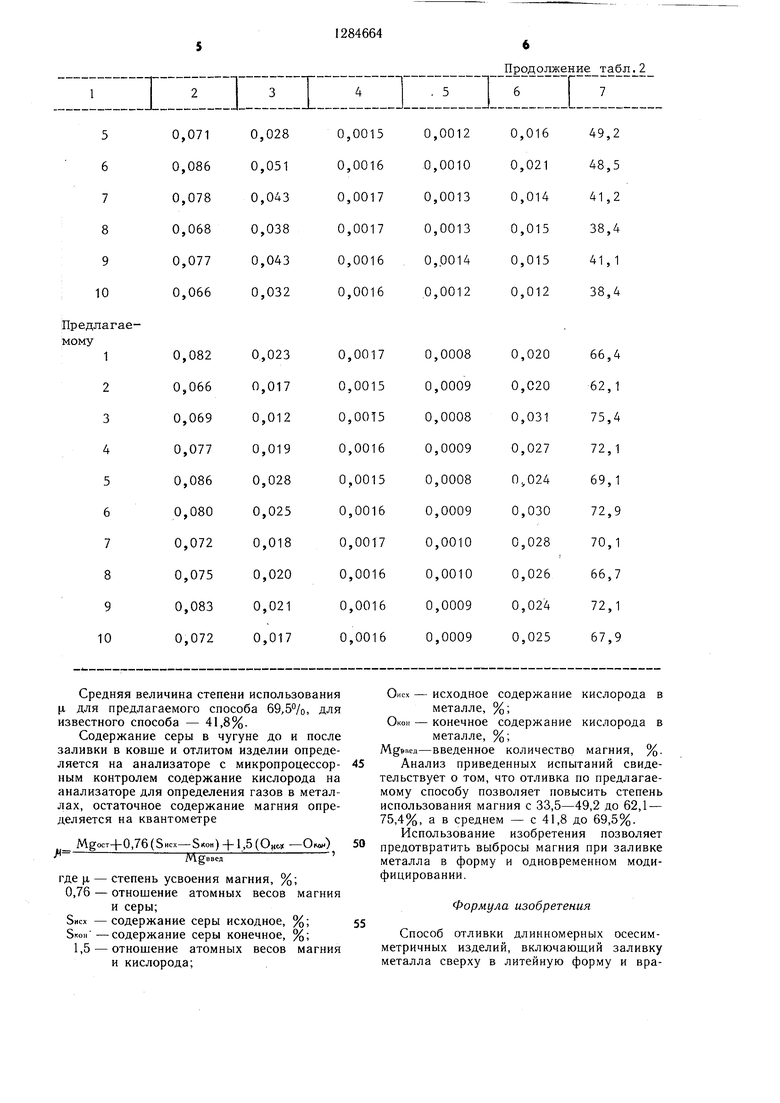

На фиг. 1 приведена литейная форма для осуществления способа отливки длинномерных осесимметричных изделий; на фиг. 2 - патрон с модифицирующим реагентом; на фиг. 3 - график изменения расхода модифицирующего реагента в зависимости от степени наполнения формы металлом.

Литейная форма для осуществления способа отливки длинномерных осесимметрич- ных изделий состоит из металлического кокиля 1, формирующего бочку отливаемого валка, и песчано-глинистых частей 2 и 3, формирующих верхнюю и нижнюю щейки валка соответственно. В нижней песчано- глинистой части 3 горизонтально тангенциально к полости нижней щейки жестко прикреплен к внутренней поверхности нижней опоки патрон 4 со смесью модифицирующего реагента 5 с наполнителем 6. Патрон представляет собой металлический ста- кан, футерованный огнеупорным материалом и закрытый со стороны, обращенной к полости нижней щейки, металлической футерованной сеткой 7. Заливка металла в полость литейной формы осуществляется из заливочного ковща 8 через литниковую воронку 9.

Предлагаемый способ осуществляется следующим образом.

Жидкий металл из заливочного ковща 8 через литниковую воронку 9 попадает в полость литейной формы. Легкоплавкий модифицирующий реагент, например гранулированный магний, под воздействием температуры нагревается, плавится, испаряется и в тот момент, когда давление паров магния превыщает ферростатическое давление в форме, начинается истечение паров магния в массу жидкого металла. Вследствие того, что патрон 4 закреплен тангенциально полости формы и направление вектора скорости истечения паров реагента представляет собой сумму двух векторов - вектора скорости всплывания паров и тангенциального вектора их истечения, проникающие в массу металла пары магния сообщают ему вращательное движение, скорость которого тем больще, чем больше давление паров магния ферростатического давления в форме.

Целесообразность ввода модифицирующего реагента в полость формы с увеличивающимся расходом от 0,02-0,04 общего количества модификатора на каждую 0,1 часть объема формы в начале заливки до 0,21-0,25 при заполнении формы металлом на 0,78-0,82 ее объема, после чего модифицирующий реагент вводят с уменьщаю- щимся расходом до 0,02-0,04 общего коли

о 5

0 5

5

5

чества модификатора на каждую 0,1 объема формы обусловлена следующим.

В начальный момент заливки расход модифицирующего реагента минимальный для предотвращения выбросов первых порций металла из литейной формы. Вследствие этого содержание модифицирующего реагента в смеси с наполнителем, в качестве которого используется молотый щамот, сухой кварцевый песок и др., минимально. Экспериментально установлено, что расход модифицирующего реагента составляет 0,02-0,04 для предотвращения выбросов первых порций заливаемого металла. По мере наполнения формы и увеличения ферростатического давления, для обеспечения вращения металла в форме, необходимого монотонно увеличивать количество вводимого магния до определенного уровня, с одной стороны обеспечивающего устойчивое .вращение металла, а с другой - безопасные условия проведения заливки металла.

На фиг. 3 приведена зависимость расхода модифицирующего реагента от степени наполнения литейной формы, полученная по результатам лабораторных экспериментов. До наполнения литейной формы на 0,78-0,82 ее объема расход модификатора монотонно увеличивается - при наполнении формы на 0,1 объема расходуется 0,04 количества всего модифицирующего реагента, при наполнении 0,2 объема формы - 0,09, т. е. расход на 0,1 объема формы увеличивается с 0,04 до 0,05 всего количества реагента, при наполнении формы на 0,3 объема расход составляет 0,15, т. е. увеличивается на 0,06 и т. д. Данный расход модифицирующего реагента, увеличивающийся по мере выполнения литейной формы, обеспечивает необходимую скорость вращения металла 800-1200 см/с. Вращение металла с такой скоростью обеспечивает концентрирование различных вредных неметаллических включений в осевой зоне отливки и, таким образом, получение поверхностного рабочего слоя валка чистым от посторонних неметаллических включений. При заполнении формы металлом на 0,78-0,82 ее объема расход модифицирующего реагента составляет 0,21-0,25 общего количества модификатора на 0,1 объема формы, а всего 0,8 всего количества. В этот момент скорость вращения максимальна и составляла 1200 см/с. Затем количество модифицирующего реагента в смеси с наполнителем в патроне плавно уменьщается таким образом, что удельное количество его уменьщается с 0,21-0,25 всего количества до 0,02-0,04. Накопленного запаса энергии вращения вместе с продолжающейся подачей реагента достаточно для вращения металла в форме со скоростью 850-950 см/с с постепенным плавным снижением скорости до нуля. Это обстоятельство обеспечивает полную безопасность отливки и предотвращает выбросы

металла из формы в конце процесса заливки. Степень усвоения модифицирующего реагента повышается с 33,5-49,2 до 62,1-75,4% вследствие того, что холостой, бесполезный расход реагента значительно снижае.ля.

При отливке изделий по известному способу значительная часть реагента, особенно в начальный и конечный моменты заливки, расходуется на соединение с кислородом воздуха, т. е. сгорает на поверхности заливаемого металла. В начальный момент заливки частицы магния, не усвоившись жидким металлом, проскакивают через слой залитого металла и сгорают, образовав окись магния. В конечный момент заливки возниформу по предлагаемому способу и известному. Валковые опытные формы представляют собой чугунные кокиля диаметром 200 мм и высотой 280 мм; формирующих бочку валка и земляные формы, формирующие шейки валка. В каждой из литейных форм к внутренней поверхности нижней опоки жестко прикрепляют патрон со смесью модифицирующего реагента - гранулированного магния и наполнителя - молотого шамота, обращенный к полости нижней шейки металлической сеткой, окрашенной противопригарной краской слоем толщиной 1,0-1,4 мм. При отливке по известному способу патрон заполняется модифицирующим реагентом с равномерным распределением

кает опасность выбросов металла из формы 5 по длине патрона. При отливке по предлагаемому способу смесь готовится предварительно. Масса заливаемого металла отливки составляет 74,6 кг. При расходе магния 1 кг/т или 0,1% количество вводимого магния 74,6 г. В соответствии с предлагаемыми условиями распределения вводимого магния говтовятся 10 частей смеси, объем которых равен объему патрона.

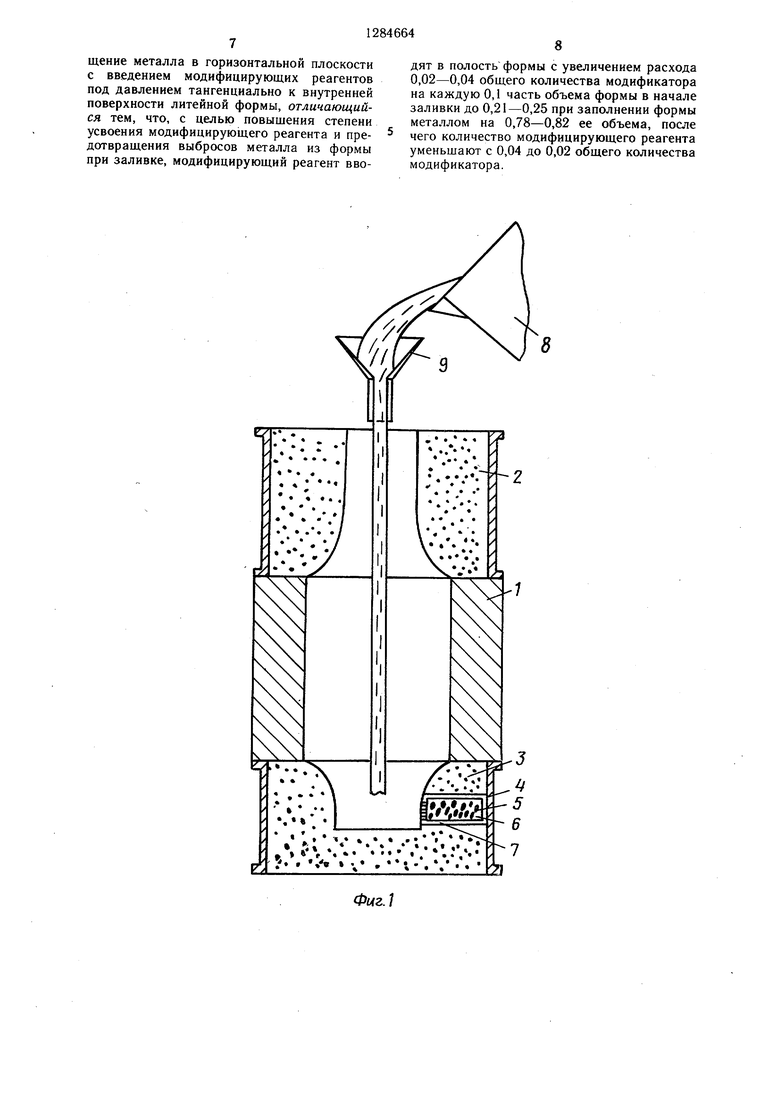

В табл. 1 приведены количества вводимого в металл магния в зависимости от объема формы и длины патрона.

за счет достижения слишком большой окружной скорости вращения металла, что приводит к необходимости снижения скорости заливки металла и выдержки до успокоения вращения металла.

Проводят сравнительные испытания по отливке заготовок валков по предлагаемому и известному способу. В индукционной тигельной печи выплавляют чугун, который затем поворотным ковшом заливают в подготовленные литейные формы, поочередно в

20

25

Остальная часть дискретного объема величиной 0,1 объема патрона заполняется молотым шамотом. В соответствии с усло

форму по предлагаемому способу и известному. Валковые опытные формы представляют собой чугунные кокиля диаметром 200 мм и высотой 280 мм; формирующих бочку валка и земляные формы, формирующие шейки валка. В каждой из литейных форм к внутренней поверхности нижней опоки жестко прикрепляют патрон со смесью модифицирующего реагента - гранулированного магния и наполнителя - молотого шамота, обращенный к полости нижней шейки металлической сеткой, окрашенной противопригарной краской слоем толщиной 1,0-1,4 мм. При отливке по известному способу патрон заполняется модифицирующим реагентом с равномерным распределением

по длине патрона. При отливке по предлагаемому способу смесь готовится предварительно. Масса заливаемого металла отливки составляет 74,6 кг. При расходе магния 1 кг/т или 0,1% количество вводимого магния 74,6 г. В соответствии с предлагаемыми условиями распределения вводимого магния говтовятся 10 частей смеси, объем которых равен объему патрона.

5

20

25

виями предлагаемого способа и известного проводят по 10 экспериментов; результаты которых приведены в табл. 2.

Таблица 2

Средняя величина степени использования ц для предлагаемого способа 69,5°/о, для известного способа - 41,8%.

Содержание серы в чугуне до и после заливки в ковше и отлитом изделии определяется на анализаторе с микропроцессор- ным контролем содержание кислорода на анализаторе для определения газов в металлах, остаточное содержание магния определяется на квантометре

MgOCT+0,76 (ЗиСХ-5 кон) + 1 ,5 (ОнС-Х -QlMU.)

- М§введ

где ц - степень усвоения магния, %; 0,76 - отношение атомных весов магния

и серы;

Sucx -содержание серы исходное, %;

Sran -содержание серы конечное, %; 1,5 - отношение атомных весов магния и кислорода;

Продолжение табл.2

Оисх - исходное содержание кислорода в

металле, %; Окон - конечное содержание кислорода в

металле, %;

MgsBCfl-введенное количество магния, %. Анализ приведенных испытаний свидетельствует о том, что отливка по предлагаемому способу позволяет повысить степень использования магния с 33,5-49,2 до 62,1 - 75,4%, а в среднем - с 41,8 до 69,5%.

Использование изобретения позволяет предотвратить выбросы магния при заливке металла в форму и одновременном модифицировании.

Формула изобретения

Способ отливки длинномерных осесим- метричных изделий, включающий заливку металла сверху в литейную форму и вращение металла в горизонтальной плоскости с введением модифицирующих реагентов под давлением тангенциально к внутренней поверхности литейной формы, отличающийся тем, что, с целью повышения степени усвоения модифицирующего реагента и предотвращения выбросов металла из формы при заливке, модифицирующий реагент вводят в полость формы с увеличением расхода 0,02-0,04 общего количества модификатора на каждую 0,1 часть объема формы в начале заливки до 0,21-0,25 при заполнении формы металлом на 0,78-0,82 ее объема, после чего количество модифицирующего реагента уменьшают с 0,04 до 0,02 общего количества модификатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система для обработки жидкого металла присадками | 1985 |

|

SU1284681A1 |

| Способ обработки чугуна | 1986 |

|

SU1360892A1 |

| СПОСОБ ОТЛИВКИ ИЗДЕЛИЙ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2003 |

|

RU2241574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1993 |

|

RU2069705C1 |

| Способ модифицирования чугуна в литейной форме | 1985 |

|

SU1320015A1 |

| Компактированный реагент для обработки валкового расплава | 2016 |

|

RU2625379C1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1089136A1 |

| Способ получения чугуна с шаровидным графитом | 1979 |

|

SU908513A1 |

| МОДИФИКАТОР ДЛЯ СФЕРОИДИЗИРУЮЩЕЙ ОБРАБОТКИ ЧУГУНА | 1993 |

|

RU2069704C1 |

Изобретение относится к литейному производству, в частности к способам отливки длинномерных осесимметричных изделий, например прокатных валков. Цель изобретения - повышение степени усвоения магния и предотвраш,ение выбросов металла из формы при заливке. Способ отливки длинномерных осесимметричных изделий включает заливку металла сверху и вращение металла в горизонтальной плоскости с вводом модифицируюш,их реагентов под давлением тангенциально к внутренней поверхности формы. Модифицирующий реагент вводят в полость формы с увеличивающимся расходом от 0,02 до 0,04 общего количества модификатора на каждую 0,1 часть объема формы в начале заливки до 0,21-0,25 при заполнении формы металлом на 0,78-0,82 ее объема. Затем модифицирующий реагент вводят с уменьшающимся расходом от 0,04 до 0,02 общего количества модификатора на каждую 0,1 объема формы. Способ повышает степень использования магния в сред нем до 69,5%. 3 ил., 2 табл. с se (Л N5 00 й о О5 4

Фиг.2

I

I

0;

I

QM

0.2

О

az QM 0.6

Количество модисриксгтора Фиг,

Составитель И. Журина

Редактор Н. МарголинаТехред И. ВересКорректор С. Черни

Заказ 7473/10Тираж 739Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0.8

| Кривошеее А | |||

| Е | |||

| Литые валки.-М.: Металлургиздат, 1957, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

| Литейная форма | 1983 |

|

SU1134291A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1985-08-05—Подача