Изобретение относится к порошковой металлургии, в частности к устройствам для прессования порошка..

Цель изобретения - повышение производительности процесса и надежности работы устройства.

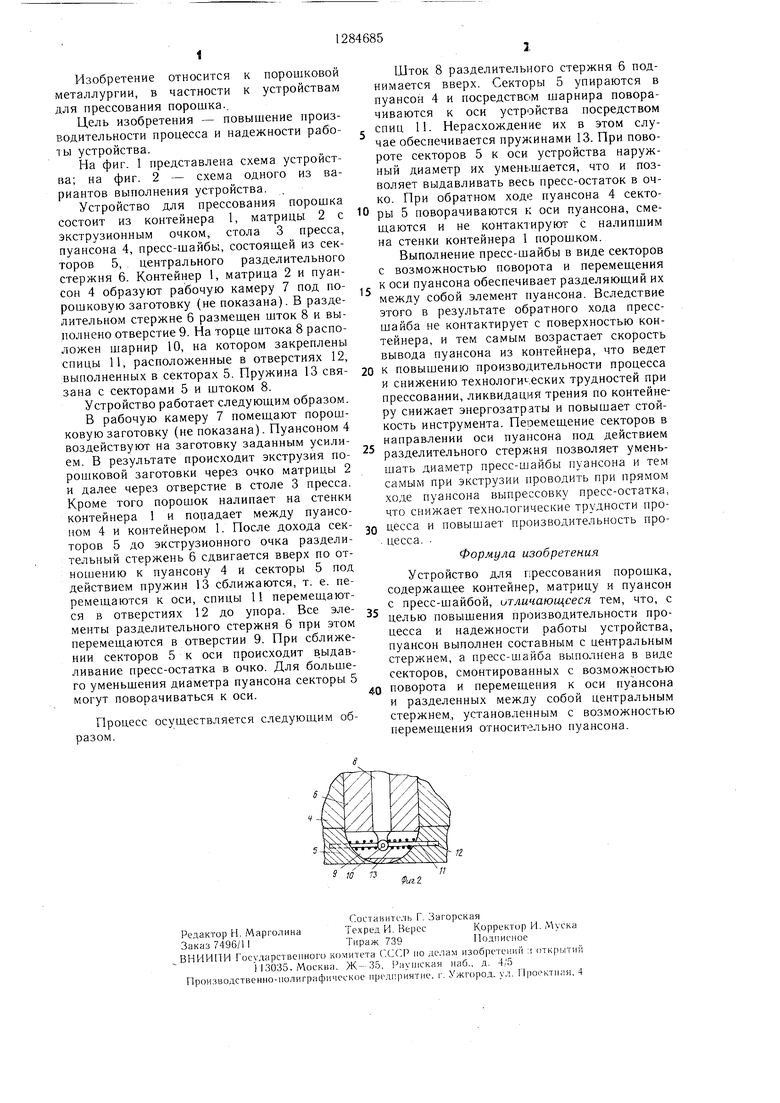

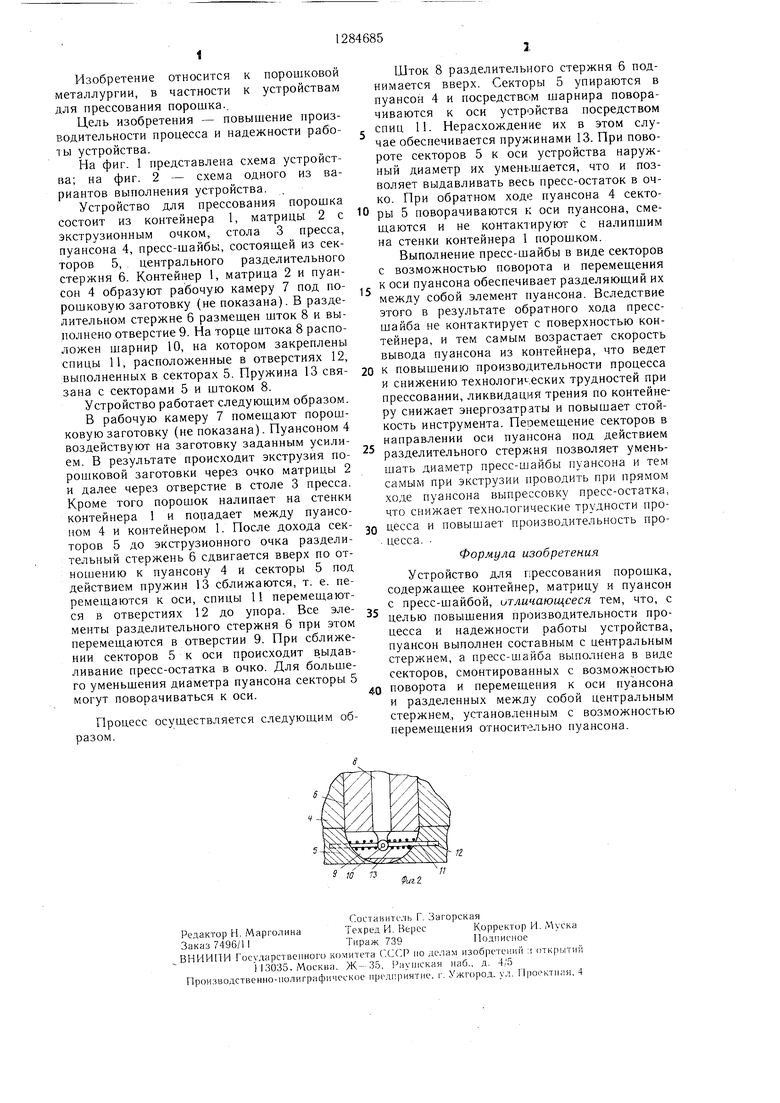

На фиг. 1 представлена схема устройства; на фиг. 2 - схема одного из вариантов выполнения устройства.

Устройство для прессования порошка состоит из контейнера 1, матрицы 2 с экструзионным очком, стола 3 пресса, пуансона 4, пресс-шайбы, состояшей из секторов 5, центрального разделительного стержня 6. Контейнер 1, матрица 2 и пуансон 4 образуют рабочую камеру 7 под порошковую заготовку (не показана). В разделительном стержне 6 размешен шток 8 и выполнено отверстие 9. На торце штока 8 расположен шарнир 10, на котором закреплены спицы 11, расположенные в отверстиях 12, выполненных в секторах 5. Пружина 13 связана с секторами 5 и штоком 8.

Устройство работает следуюшим образом.

В рабочую камеру 7 помешают порошковую заготовку (не показана). Пуансоном 4 воздействуют на заготовку заданным усилием. В результате происходит экструзия порошковой заготовки через очко матрицы 2 и далее через отверстие в столе 3 пресса. Кроме того порошок налипает на стенки контейнера 1 и попадает между пуансоном 4 и контейнером 1. После дохода секторов 5 до экструзионного очка разделительный стержень 6 сдвигается вверх по отношению к пуансону 4 и секторы 5 под действием пружин 13 сближаются, т. е. перемещаются к оси, спицы 11 перемеш,ают- ся в отверстиях 12 до упора. Все элементы разделительного стержня 6 при этом перемешаются в отверстии 9. При сближении секторов 5 к оси происходит выдавливание пресс-остатка в очко. Для большего уменьшения диаметра пуансона секторы 5 могут поворачиваться к оси.

Процесс осушествляется следуюшим образом.

Шток 8 разделительного стержня 6 поднимается вверх. Секторы 5 упираются в пуансон 4 и посредством шарнира поворачиваются к оси устройства посредством

спиц 11. Нерасхождение их в этом случае обеспечивается пружинами 13. При повороте секторов 5 к оси устройства наружный диаметр их уменьшается, что и позволяет выдавливать весь пресс-остаток в очко. При обратном ходе пуансона 4 секторы 5 поворачиваются к оси пуансона, смешаются и не контактируют с налипшим на стенки контейнера 1 порошком.

Выполнение пресс-шайбы в виде секторов с возможностью поворота и перемешения к оси пуансона обеспечивает разделяюший их между собой элемент пуансона. Вследствие этого в результате обратного хода пресс- шайба не контактирует с поверхностью контейнера, и тем самым возрастает скорость вывода пуансона из контейнера, что ведет

к повышению производительности процесса и снижению технологических трудностей при прессовании, ликвидация трения по контейнеру снижает энергозатраты и повышает стойкость инструмента. Перемещение секторов в направлении оси пуансона под действием разделительного стержня позволяет уменьшать диаметр пресс-шайбы пуансона и тем самым при экструзии проводить при прямом ходе пуансона вьшрессовку пресс-остатка, что снижает технологические трудности процесса и повышает производительность про- , цесса. .

Формула изобретения

Устройство для прессования порошка, содержащее контейнер, матрицу и пуансон с пресс-шайбой, отличающееся тем, что, с целью повышения производительности процесса и надежности работы устройства, пуансон выполнен составным с центральным стержнем, а пресс-шайба выполнена в виде секторов, смонтированных с возможностью поворота и перемешения к оси пуансона и разделенных между собой центральным стержнем., установленным с возможностью перемещения относительно пуансона.

Составитель Г. Загорская

Редактор Н. МарголинаТехред. И. ВьрссКорректор И.

Заказ 7496/11Тираж 739Подписное

ВНИИПИ Государственного комитета (.СС.Р по делам изобретений :i открытий

П 3035. Москва. Ж-35, Рауп1ская паб., д. 4/5 Производственно-полиграфическое предприятие, i . Ужгород, ул. П|)оектн; я, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидропрессования | 1983 |

|

SU1117124A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| Устройство для прессования продольнооребренных сплошных и полых профилей | 1973 |

|

SU447194A1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Устройство для гидростатического прессования заготовок из порошка | 1984 |

|

SU1375408A1 |

| ШТАМП ДЛЯ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ТИПА ВТУЛОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2030967C1 |

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863179A1 |

Изобретение относится к устройствам для прессования порошка. Цель изобретения - повышение производительности процесса и надежности работы устройства. В рабочую камеру 7 помещают заготовку и воздействуют на нее пуансоном 4. В результате происходит экструзия заготовки через очко матрицы 2 и далее через отверстие в столе 3 пресса. При обратном ходе пуансона 4 разделительный стержень 6 сдвигается вверх и секторы 5 поворачиваются к оси пуансона, одновременно смешаются по направлению оси и, следовательно, не контактируют с налипшим на стенки контейнера 1 порошком. Такое конструктивное выполнение прес-шайбы и пуансона позволяет снизить технологические трудности процесса и повысить его производительность, так как процесс прессования и экструзии осушествляется одним ходом пуансо- а на, а уменьшение диаметра пресс-шайбы 5S при обратном ходе позволяет снизить энергозатраты, повысить стойкость инструмента и скорость обратного хода пуансона. 2 ил. (Л -4 -5 ю 00 О5 00 ел

| Перлип И | |||

| Л, Райтбарг Л | |||

| X | |||

| Теория прессования металлов | |||

| - М.: Метал- лургия, 1975, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Павлов В | |||

| А., Кипарисов С | |||

| С | |||

| и Щербина В | |||

| В | |||

| Обработка давлением порошков цветных металлов | |||

| - М.: Металлургия, 1977, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1987-01-23—Публикация

1984-11-19—Подача