fO

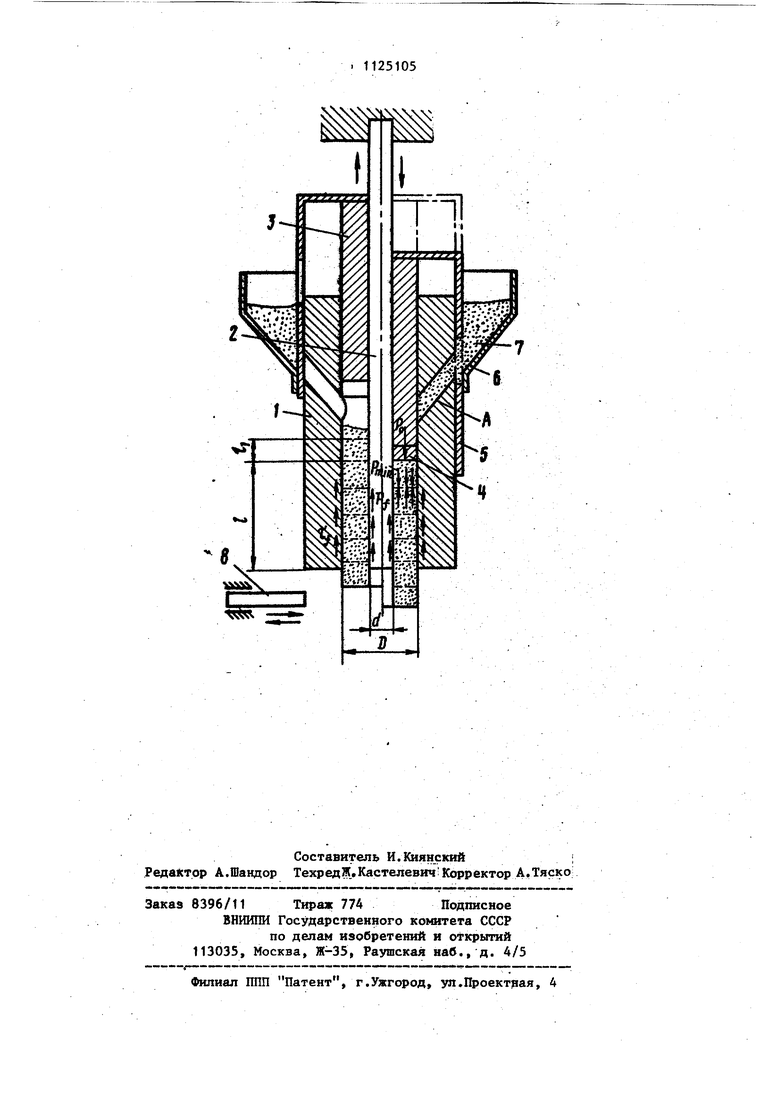

ел Изобретение относится к порошковой металлургий, В частности к устройствам для изготовления трубных заготовок прессованием металлическо го порошка. Известно устройство для прессова ния трубных заготовок из порошка, содержащее матрицу, пуансон с иглой подпрессовочную Втулку и мундштук . К недостаткам .устройства ОТНОСИ1 ся низкая производительность и огра ниченность его технологических возможностей. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для прессования трубных заготовок из порошка, вклкиаищее матрицу и со осно расположеннные в ней оправочны$ стержень и пуансон с закрепленНОИ,: на его рабочем торце пресс-шайбой, установленной с возможностью возвратно-поступательного переме.щения L2 . Недостатком известного устройства является низкая производительность, обусловленная длительностью технологического цикла прессования Целью технического решения являет ся повьшение производительности уст ройства. Указанная цель достигается тем, что в устройстве для прессования трубных заготовок из порошка, вкпю чающем матрицу и соосно расположенные в ней оправочный стержень и пуа сон с закрепленной на его рабочем торце пресс-шайбой, установленной с возможностью возвратно-йоступательного Перемещения, матрица снабжена бункером с кольцевым отсекател ем и выполнена с радиальными каИадтА ми, наклоненными к Горизонтальной плоскости под углом 50-60, при этом кольцевой отсекатель жестко соединен с пуансоном, d матрица . и оправочный стержень жестко соединены между собой. На чертеже изображена схема прёд лагаемого устройства. Ус ройство состоит из матрицы 1, в которой расположены оправочный стержень 2 и пуансон 3, с закреплен ной на его .рабочем торце сменной Пресс-шайбой 4, кольцевого отсекателя 5, жестко соединенного с пуансоном, загрузочного бункера 6 с порошком 7 и шибера 8, установленного на выходе заготовки из матрицьь . Оправочный стержень 2 и матри- ца 1 установлены неподвижно относительно друг друга. В стенке матрицы находятся радиальные каналы А, расположенные к гориз.онтальной плоскости под углом 5060. ЭксперимерталЬно установлено, что при уменьшении этого угла порошок не заполняет полностью радиальные каналы, что приводит к уменьшению количества порошка, подаваемого в матрицу, и, как следствие, снижению производительности устройства. С увеличением угла наклона радиальных каналов выше бО увеличивается длина нерабочей части матриць, а, следовательно и металлоемкость устройства в целом. Движение пуансона осуществляется от индивидуального привода, например, гидроцилиндра (не показан). Регулирование хода пуансона осуществляется за счет изменения рабочего хода поршня гидроципиндра. Устройство работает следуниди образом. -i, В нижнняо часть матрицы 1 вставляют технологическую втулку (не показана) выпоЛняняцую роль нижнего пуансона, которая обеспечивает необходимое усилиэ подпора для прессования пер Btdx порций порошка. Перемещаясь вниз, пуансон 3 перекрывает радиальные каналы А, через которые происходит поступление порошка в рабочую зону Матрицы 1. Кольцевой отсекатель 5, жестко связанный .с пуансоном 3, также опускается вниз и при совпадении отверстий, находящихся в его стенке, с радиальными каналами порошок 7 заполняет полость последних. При движении пз ансона 3 вверх, кольцевой отсекатель 5 перекрывает радиальные каналы со стороны загрузочного бункера 6, а сам пуансон открывает отверстия каналов внут ри матриц, из которых порошок высыпается и равномерно заполняет пдлрсть матрищя. Поступившая порция порошка зплотняется при последующем ходе пуансона вниз, а во время его движения вверх в зону прессования подаётся новая порция порошка, которая уплотняется таким же способом, как и первая и образует с ней прочное соединение. С каждым рабочим ходом пуансона трубная заготовка перемещается вдоль матрицы на вели3 1

чину, равную высоте новой спрессованной порции порошка.

Технологическая втулка, вьтолняющая роль нижнего пуансона, выталкивается из матрицы трубной заготов- кой, состоящей из спрессованных п порций порошка, общая длина которых равна длине рабочей части матрицы, контактирующей с порошком. В дальнейшем роль нижнего пуансона выполняет уже спрессованная трубная заготовка.

Прочное соединение отдельньрс порций порошка, периодически подаваеь)рых в матрицу, обеспечивается благодаря использованию пресс-шайбы, выполненной из упругого материала. Это объясняется тем, что участки порошка, контактируювще непосредственно с пресс-шайбой, обволакиваются упругим материалом этой пресс-Ьайбы за счет, ее .упруго1 о сжатия, предохраняя тем саш1М обращенные к ней поверхности частиц порошка от пластической дефорнации. При поступлении очередной порции порошка частицы, попаданщие во. впадины свободиой поверхности спрессованной порции, в результате деист бия пуансона деформирзпотся. При зтом происходит сдвиг между частицами предварительно спрессованной и уплотняемой порции и возникающие в результате этого касательные на- . пряжения обеспечивают прочное соеди нение отдельных порций порошка и поj лучение длинномерных трубных заготовок

С целью получения мерных трубных заготовок, например втулок, колец, пресс-шайбу из упругого материала заменяют на металлическую (жесткую), а на выходе заготовки из матрицы устанавливают шибер. В этом случае порции порошка, периодически подаваемые в рабочую полость матрицы, не образуют между собой прочного соединения, так как микронеровности, являкщиеся одним из основных условий прочного соединения, сглаживаются в результате пластической деформации выступов частиц порошка в зоне контакта с жесткой пресс-шайбой..Отделение мер-ных трубных заготовок друг от друга осуществляется шибером, совершаю|цим возвратно-поступательное движение в направлении, перпендикулярном оси заготовки, в момент, когда в полость матрицы подается очередная порция порошка.

251054

Использование предлагаемого устройства, которое обеспечивает автоматическую подачу порошка в зону прессования при периодическом движении 5 прессующего пуансона, позволяет повысить производительность процесса получения трубных заготовок за счет сокращения времени операции загрузки порошка в матрицу.

10 В данном устройстве матрица и оправочньШ стержень выполнены гладкими без конических участков. При этом- длина матрицы и оправочного стержня выбираемся такой, чтобы силы

s контактного трения, возникающие

на их боковых поверхностях при движении трубной заготовки, создавали усилие подпора, достаточное для осевого уплотнения вновь поступившей

0 порции порошка. Следовательно, формование трубной заготовки в данном случае возможно без операции перемещения оправочно1о стежня. Это позволяет увеличить производительность устрой5 ства за счет сокращения времени на уплотнение каждой порции порошка и Уменьшить габариты и металлоемкость устройства за счет исключения привода перемещения оправочного стержня.

0 В частности, при скорости движения пуансона, равной 30 мм/с полное время одного цикла прессования в пред|лагаемом устройстве составляет

4,54 с, а в известном - 11,544 с.

5 Отсюда следует, что число циклов

I прессования за один час работу предлагаемого устройства равно 792, а

.известного устройства - 312.

Следовательно, применение предла0 гаемого описанного устройства позво ляет в 2,5 раза увеличить производительность процесса прессования трубных заготовок.

5 Отсутствие конических переходов на рабочих поверхностях матрицы и оправочного стержня позволяет изготавливать их более сложной конфи урации, например, для получения

0 трубных заготовок, с.овальным, треугольным, шлицевым поперечным сечениями, а замена эластичной пресс.шайбы на металлическую (жесткую) позволяет получать мерные трубные

5 заготовки, например, втулки и кольца. Все это значительно расширяет технологические возможности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования трубных заготовок из порошка | 1985 |

|

SU1323229A1 |

| Устройство для непрерывного формования трубных заготовок из порошка | 1980 |

|

SU893404A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Устройство для прессования металлических порошков | 1981 |

|

SU1006059A2 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Способ формования трубных заготовок из порошков | 1975 |

|

SU664751A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Устройство для непрерывного формования труб из порошка | 1981 |

|

SU952439A1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ ПОРОШКА, вкл очающее матрицу и соосио расположенные в ней отфавочный стержень и пуансон с закрепленной аа. его рабочем торце пресс-шайбой, установленной с возможностью возвратно-поступательного перемещения, отличающееся тем, что, с целью повыщения его производительности, матрица снабжена бункером с кольцевым отсекателем и выполнена с радиальными каналами, наклоненнь1ми к горизонтальной плоскости под углом 5060 , при этом кольцевой отсекатель i жестко соединен с пуансоном, а. матрица и оправочный стержень жестко соединены между собой.

Авторы

Даты

1984-11-23—Публикация

1983-04-21—Подача