таллического порошка на основе железа внутренний 4 элемент пуансона вводят в пустую матрицу 2 пресс-формы, размещенной на станине 1, и через загрузочную воронку 12 в пространство между лопастями 6 засыпают порошок. От привода 11 матрице сообшают вращение с постоянной угловой скоростью, включают привод гидроцилиндров 16 перемещения наружного 3 элемента пуансона, проводят предварительное прессование порошка до плотности 20-25%, в нижней полости гидроцилиндра 18 создают давление с одновременным созданием противодавления в его верхней полости для осуществления медленного подъема внутреннего 4 элемента

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования крупногабаритных заготовок из порошковых материалов.

Цель изобретения - повышение надежности работы и улучшение качества прес- суемых заготовок.

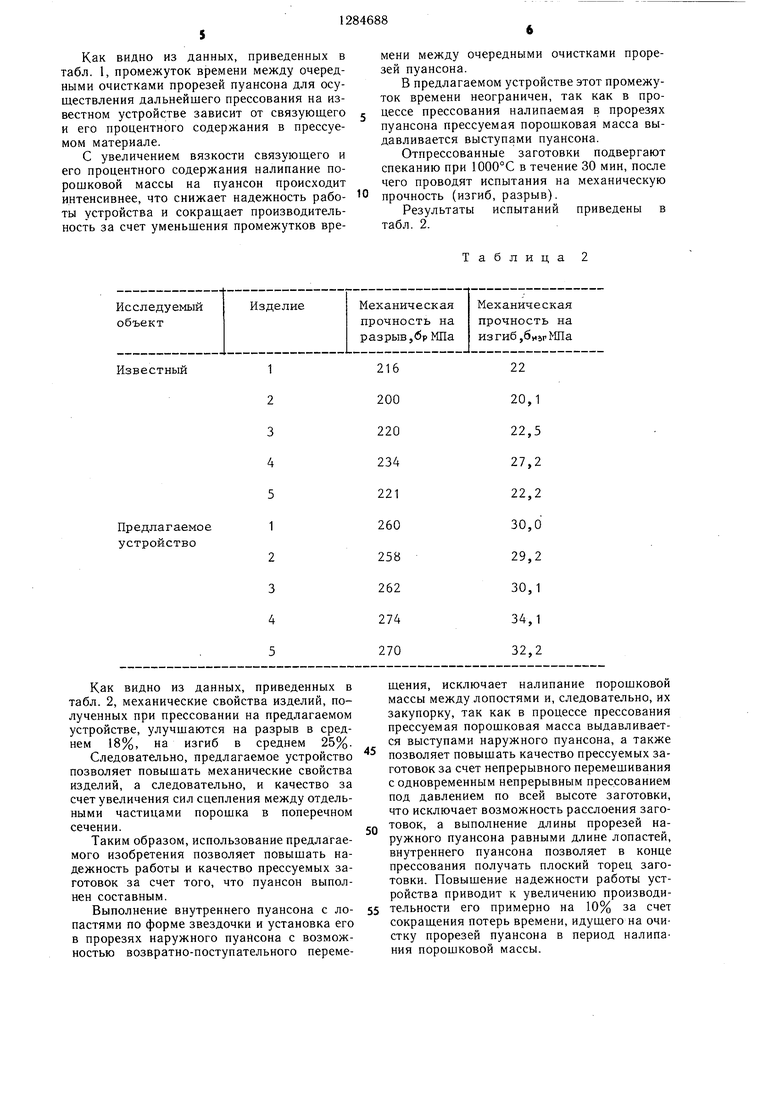

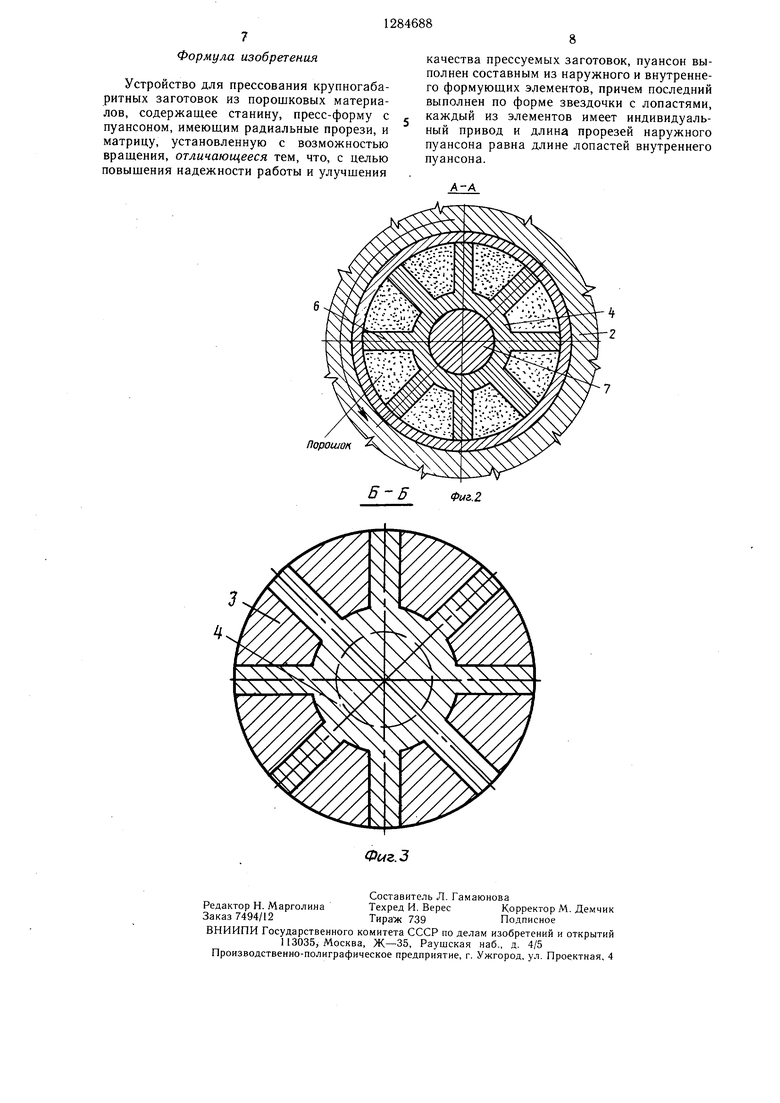

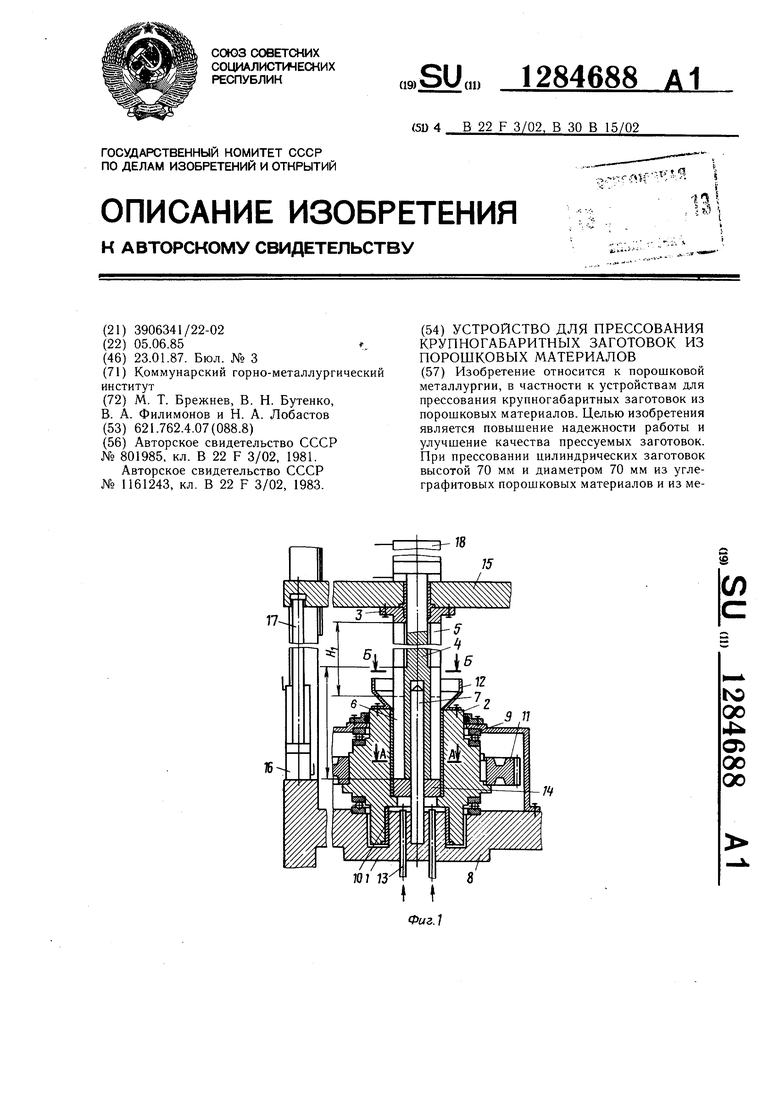

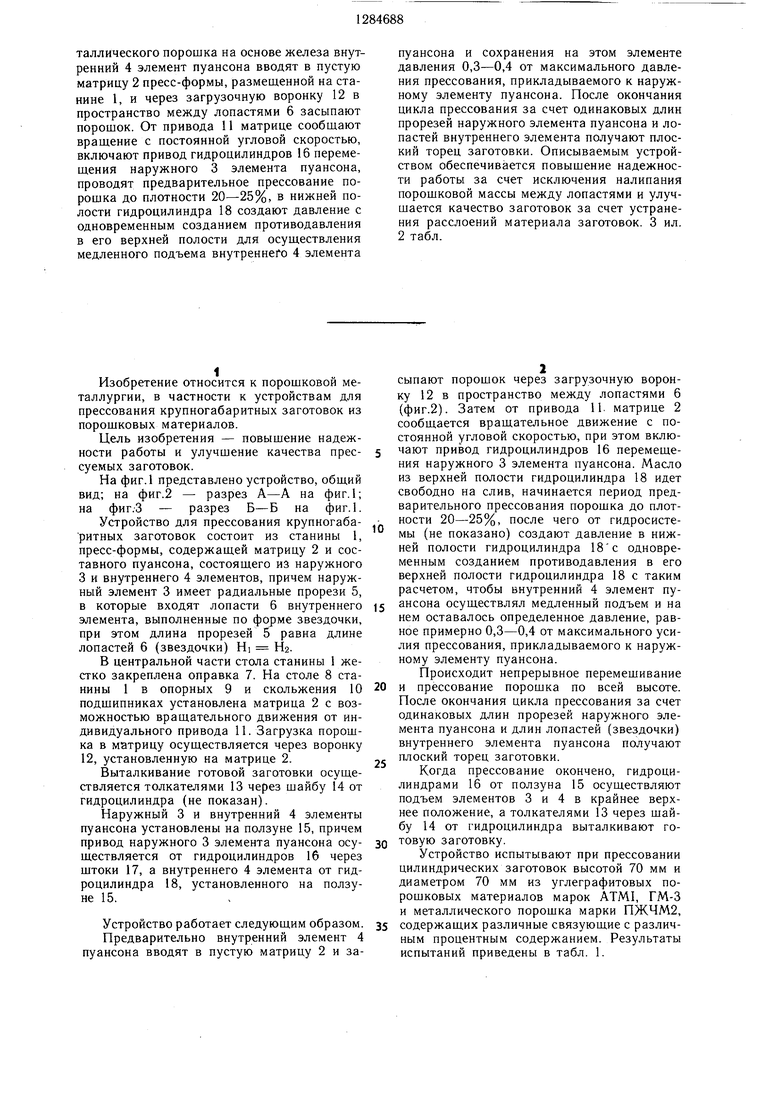

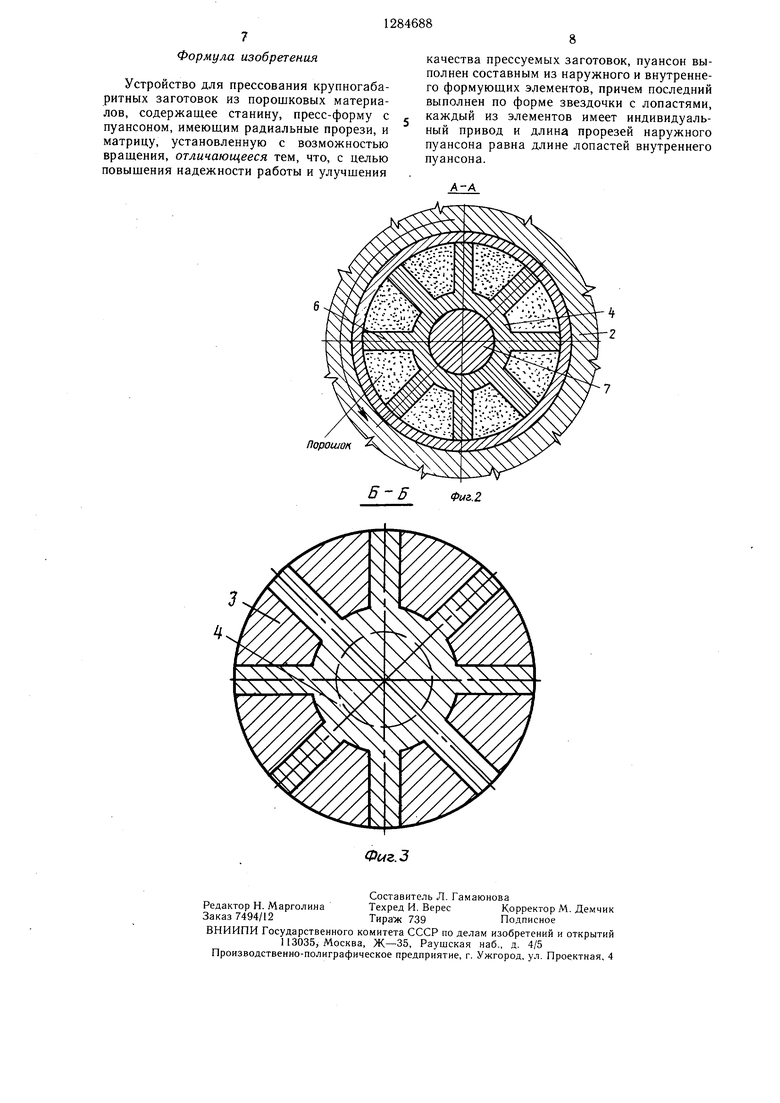

На фиг.1 представлено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг;3 - разрез Б-Б на фиг.1.

Устройство для прессования крупногаба- ритных заготовок состоит из станины 1, пресс-формы, содержащей матрицу 2 и составного пуансона, состоящего из наружного 3 и внутреннего 4 элементов, причем наружный элемент 3 имеет радиальные прорези 5, в которые входят лопасти 6 внутреннего элемента, выполненные по форме звездочки, при этом длина прорезей 5 равна длине лопастей 6 (звездочки) HI Нг.

В центральной части стола станины 1 жестко закреплена оправка 7. На столе 8 станины I в опорных 9 и скольжения 10 подшипниках установлена матрица 2 с возможностью вращательного движения от индивидуального привода 11. Загрузка порошка в матрицу осуществляется через воронку 12, установленную на матрице 2.

Выталкивание готовой заготовки осуществляется толкателями 13 через шайбу 14 от гидроцилиндра (не показан).

Наружный 3 и внутренний 4 элементы пуансона установлены на ползуне 15, причем привод наружного 3 элемента пуансона осу- ществляется от гидроцилиндров 16 через штоки 17, а внутреннего 4 элемента от гидроцилиндра 18, установленного на ползуне 15.

Устройство работает следующим образом. Предварительно внутренний элемент 4 пуансона вводят в пустую матрицу 2 и запуансона и сохранения на этом элементе давления 0,3-0,4 от максимального давления прессования, прикладываемого к наружному элементу пуансона. После окончания цикла прессования за счет одинаковых длин прорезей наружного элемента пуансона и лопастей внутреннего элемента получают плоский торец заготовки. Описываемым устройством обеспечивается повышение надежности работы за счет исключения налипания порошковой массы между лопастями и улучшается качество заготовок за счет устранения расслоений материала заготовок. 3 ил. 2 табл.

сыпают порошок через загрузочную воронку 12 в пространство между лопастями 6 (фиг.2). Затем от привода 11. матрице 2 сообщается вращательное движение с постоянной угловой скоростью, при этом включают привод гидроцилиндров 16 перемещения наружного 3 элемента пуансона. Масло из верхней полости гидроцилиндра 18 идет свободно на слив, начинается период предварительного прессования порошка до плотности 20-25%, после чего от гидросистемы (не показано) создают давление в нижней полости гидроцилиндра 18 с одновременным созданием противодавления в его верхней полости гидроцилиндра 18 с таким расчетом, чтобы внутренний 4 элемент пуансона осуществлял медленный подъем и на нем оставалось определенное давление, равное примерно 0,3-0,4 от максимального усилия прессования, прикладываемого к наружному элементу пуансона.

Происходит непрерывное перемешивание и прессование порошка по всей высоте. После окончания цикла прессования за счет одинаковых длин прорезей наружного элемента пуансона и длин лопастей (звездочки) внутреннего элемента пуансона получают плоский торец заготовки.

Когда прессование окончено, гидроцилиндрами 16 от ползуна 15 осуществляют подъем элементов 3 и 4 в крайнее верхнее положение, а толкателями 13 через шайбу 14 от гидроцилиндра выталкивают готовую заготовку.

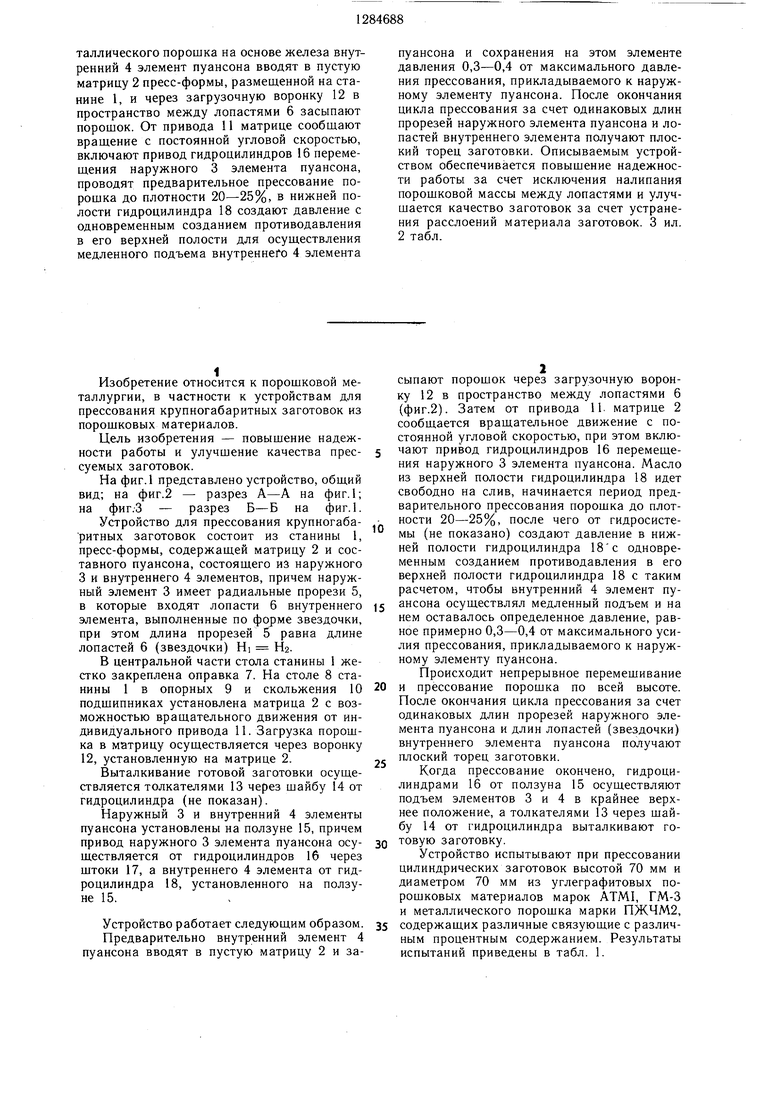

Устройство испытывают при прессовании цилиндрических заготовок высотой 70 мм и диаметром 70 мм из углеграфитовых порошковых материалов марок ATMI, ГМ-3 и металлического порошка марки ПЖЧМ2, содержаших различные связующие с различным процентным содержанием. Результаты испытаний приведены в табл. 1.

Таблица 1

Как видно из данных, приведенных в табл. 1, промежуток времени между очередными очистками прорезей пуансона для осуществления дальнейшего прессования на известном устройстве зависит от связующего и его процентного содержания в прессуемом материале.

С увеличением вязкости связующего и его процентного содержания налипание порошковой массы на пуансон происходит интенсивнее, что снижает надежность работы устройства и сокращает производительность за счет уменьшения промежутков вреИзвестный

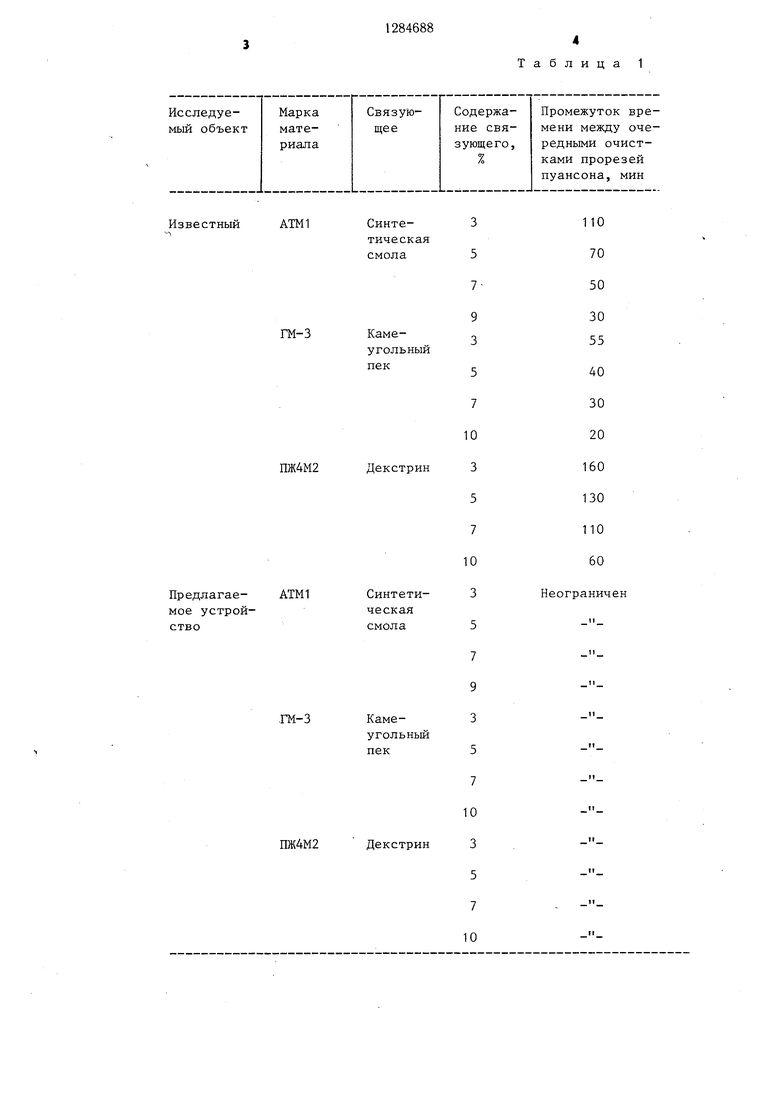

Как видно из данных, приведенных в табл. 2, механические свойства изделий, полученных при прессовании на предлагаемом устройстве, улучшаются на разрыв в среднем 18%, на изгиб в среднем 25%.

Следовательно, предлагаемое устройство позволяет повышать механические свойства изделий, а следовательно, и качество за счет увеличения сил сцепления между отдельными частицами порошка в поперечном сечении.

Таким образом, использование предлагаемого изобретения позволяет повышать надежность работы и качество прессуемых заготовок за счет того, что пуансон выполнен составным.

Выполнение внутреннего пуансона с лопастями по форме звездочки и установка его в прорезях наружного пуаНсона с возможностью возвратно-поступательного переме

мени между очередными очистками прорезей пуансона.

В предлагаемом устройстве этот промежуток времени неограничен, так как в процессе прессования налипаемая в прорезях пуансона прессуемая порошковая масса выдавливается выступами пуансона.

Отпрессованные заготовки подвергают спеканию при 1000°С в течение 30 мин, после чего проводят испытания на механическую прочность (изгиб, разрыв).

Результаты испытаний приведены в табл. 2.

Таблица 2

216

22

5

0

5

щения, исключает налипание порошковой массы между лопостями и, следовательно, их закупорку, так как в процессе прессования прессуемая порошковая масса выдавливается выступами наружного пуансона, а также позволяет повышать качество прессуемых заготовок за счет непрерывного перемешивания с одновременным непрерывным прессованием под давлением по всей высоте заготовки, что исключает возможность расслоения заготовок, а выполнение длины прорезей наружного пуансона равными длине лопастей, внутреннего пуансона позволяет в конце прессования получать плоский торец заготовки. Повышение надежности работы устройства приводит к увеличению производи- те.льности его примерно на 10% за счет сокращения потерь времени, идущего на очистку прорезей пуансона в период налипания порошковой массы.

Формула изобретения

Устройство для прессования крупногабаритных заготовок из порошковых материалов, содержащее станину, пресс-форму с пуансоном, имеющим радиальные прорези, и матрицу, установленную с возможностью вращения, отличающееся тем, что, с целью повыщения надежности работы и улучшения

качества прессуемых заготовок, пуансон выполнен составным из наружного и внутреннего формующих элементов, причем последний выполнен по форме звездочки с лопастями, каждый из элементов имеет индивидуальный привод и длина прорезей наружного пуансона равна длине лопастей внутреннего пуансона.

А-А

Порошок

в - БФиг.2

Редактор Н. Марголина Заказ 7494/12

Составитель Л. Гамаюнова Техред И. ВересКорректор М. Демчик

Тираж 739Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования крупногабаритных заготовок | 1985 |

|

SU1276436A2 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Устройство для прессования порошков | 1985 |

|

SU1256856A1 |

| Устройство для прессования порошка | 1985 |

|

SU1258617A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1990 |

|

RU2068750C1 |

| Устройство для прессования порошковых материалов | 1983 |

|

SU1121097A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1989 |

|

RU2082555C1 |

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования крупногабаритных заготовок из порошковых материалов. Целью изобретения является повышение надежности работы и улучшение качества прессуемых заготовок. При прессовании цилиндрических заготовок высотой 70 мм и диаметром 70 мм из угле- графитовых порошковых материалов и из ме18 15 & (Л го 00 1 О5 00 оо

| Пресс-форма для прессования изделийиз пОРОшКА | 1978 |

|

SU801985A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1985-06-05—Подача