1

Изобретение относится к порошковой металлургии, в частности к устройствам; для; .прессования металлических порошков, и явлйется усовершенст вованием изобретения по основному авт.св. № 1360899.

Цель изобретения - повышение качества -заготовок за счет увеличения

.плотности.

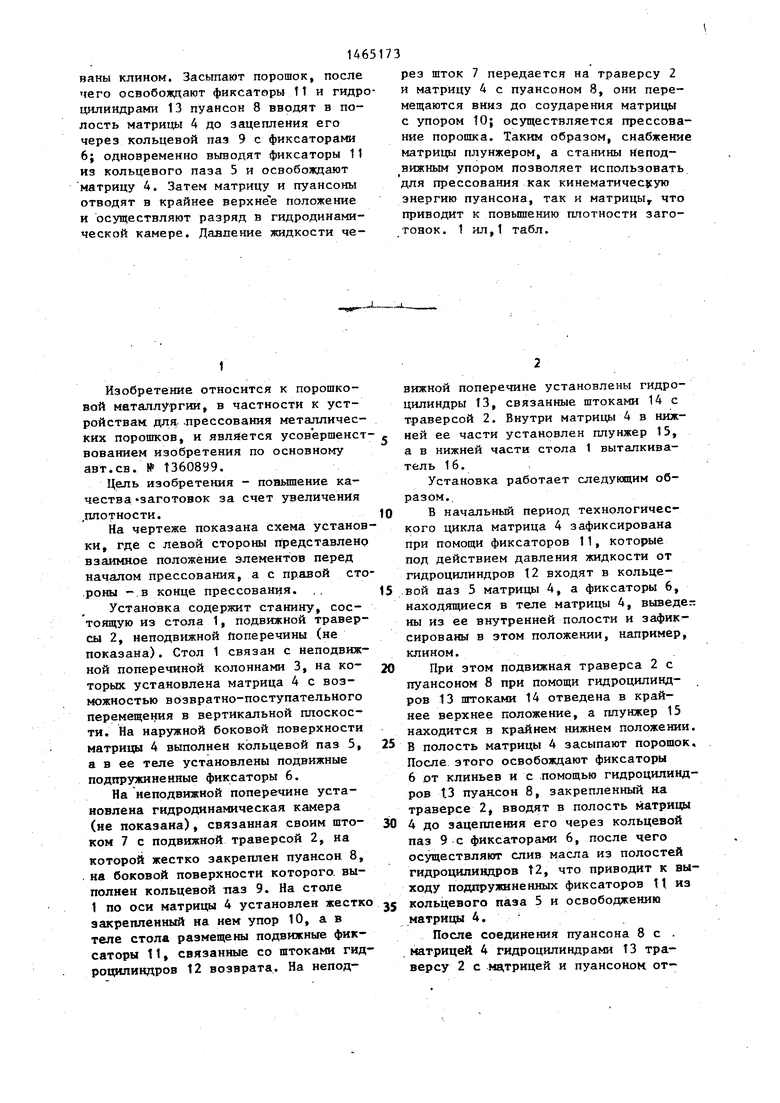

На чертеже показана схема установки, где с левой стороны представлено взаимное положение элементов перед началом прессования, а с правой сто .роны - в конце прессования. , ,

Установка содержит станину, сос- тоящую из стола 1, подвижной траверсы 2, неподвижной йоперечины (не показана). Стол 1 связан с неподвижной поперечиной колоннами 3, на ко- торых установлена матрица 4 с возможностью возвратно-поступательного перемещения в вертикальной плоскости. На наружной боковой поверхности матрицы 4 выполнен кольцевой паз 5, а в ее теле установлены подвижные подпружиненные фиксаторы 6.

На неподвижной поперечине установлена гидродинамическая камера (не показана), связанная своим што- ком 7 с подвижной траверсой 2, на которой жестко закреплен пуансон 8, на боковой поверхности которого, выполнен кольцевой паз 9. На cTcwie 1 по оси матрицы 4 установлен жестк закрепленный на нем упор 10, а в теле стола размещены подвижны е фиксаторы tl, связанные со штоками гидроцилиндров 12 возврата. На неподвижной поперечине установлены гидроцилиндры ТЗ, связанные штоками 14 с траверсой 2. Внутри матрицы 4 в нижней ее части установлен плунжер 15, а в нижней части стола 1 выталкиватель 16.

Установка работает следующим образом..

В начальный период технологического цикла матрица 4 зафиксирована при помощи фиксаторов 11, которые под действием давления жидкости от гидроцилиндров 12 входят в кольцевой паз 5 матрицы 4, а фиксаторы 6, находящиеся в теле матрицы 4, выведе ны из ее внутренней полости и зафик сированы в этом положении, например, клином.

При этом подвижная траверса 2 с пуансоном 8 при помощи гидроцилинд- ров 13 штоками 14 отведена в крайнее верхнее положение, а плунжер 15 находится в крайнем нижнем положении В полость матрицы 4 засыпают порошок После 3того освобождают фиксаторы 6 от клиньев и с .помощью гидроцилиндров t3 пуансон 8, закрепленный на траверсе 2, вводят в полость матрицы 4 до зацепления его через кольцевой паз 9с фиксаторами 6, после чего осуществляют слив масла из полостей гидроцилиндров Т2, что приводит к выходу подпружиненных фиксаторов 11 из кольцевого паза 5 и освободжению матрицы 4.

После соединения пуансона 8с. матрицей 4 гидроцилиндрами 13 траверсу 2 с матрицей и пуансоном от31465173

водят в крайнее верхнее положение, | Затем осуществляют разряд в гидродинамической камере. Давление, coj- даваемое в результате разряда, пё- редается с большой скоростью посредством жидкости, находящейся в камере, через шток 7 на траверсу 2 и связанную с ней через пуансон 8 матрицу 4, которая с большой скоростью совмест- ю но с порошком перемещается по колоннам 3 вниз, при этом матрица, порошок и пуансон 8 с элементами его перемещения (шток 7, траверса 2) наматрицы. После этого выталкиватель с плунжером возвращают в исходное положение, и цикл повторяется.

Таким образом, снабжение матрицы плунжером, а стола станины неподвижно закрепленным на нем упором, расположенным по оси матрицы, позволяет осуществлять торможение порошка и его прессование при движущейся матрице, что позволяет использовать для прессования порошка не только кинетическую энергию пуансона с элементами его перемещения, но и кинетичесг

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования заготовок из металлических порошков | 1986 |

|

SU1360899A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1360898A1 |

| Пресс-форма для прессования изделий из металлического порошка | 1986 |

|

SU1416270A1 |

| Устройство для прессования изделий из порошка | 1984 |

|

SU1205999A1 |

| Устройство для прессования заготовок из порошка | 1987 |

|

SU1491611A1 |

| Установка для гидродинамического прессования металлических порошков | 1985 |

|

SU1258614A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования металлических порошков. Цепь - повьшение качества заготовок з.а счет увеличения плотности. В налапьный момент матрица 4 зафиксирована подвижными фиксаторами 11, а фиксаторы 6 выведены из кольце- вого паза 5 пуансона 8 и зафиксиро

капливают кинетическую энергию. После 15 КУю энергию матрицы, что приводит к

улучшению качества отпрессованных заготовок за счет увеличения иХ плот ности.

удара плунжера 15 об упор 10 происходит торможение движения порошка плунжером, однако под действием накопленной кинетической энергии каждой из частиц порошка он продолжает свое движение по инерции, что приводит к его уплотнению. Одновременно с этим матрица 4 совместно с пуансоном 8 и элементами его перемещения под действием накопленной кинетической энергии продолжают свое движение навстречу неподвижному плунжеру 15, осуществляя прессование порошка. При этом кинетическая энергия, накопленная матрицей 4, расходуется на прессование порошка, суммируясь с кинетической энергией пуансона 8 и.элементами его перемещения. После окончания процесса прессования фиксаторы 6 вьгоодят из зацепления с кольцевым пазом 9 пуансона 8 и фиксируют их в таком положении, например, клиньями. Затем от гидроцилиндров 13 осуществляют подъем траверсы 2 с пуансоном 8 в крайнее верхнее положение и в полости гидроцилиндров 12 подают масло под давлением. После этого выталкивателем 16 через плунжер t5 осуществляют выталкивание отпрессо-, ванной заготовки, при этом матрица 4 за счет внл трения между ее cremcawi и боковой поверхностью отпрессованной заготовки поднимается вверх и при совпадении кольцевого паза 5 с осью фиксатора 1t происходит фикса- ция матрицы в этом положении. Затем дальнейшим ходом выталкивателя 16 .отпрессованную заготовку удаляют из

КУю энергию матрицы, что приводит к

улучшению качества отпрессованных заготовок за счет увеличения иХ плотности.

1

Пример. Из порошка железа марки ПЖЧМ2 прессовали цилиндрические заготовки диаметром 80 мм различной длины, при этом анергия разряда в гидродинамической камере составляла 8 кДж. Отпрессованные заготовки подвергались термообработке при 1150°С в течение 1,5 ч.

Результаты проведенных испытаний приведены в таблице.

Как следует из получениях данных, приведенных в таблице, использование описанной установки позволяет повысить плотность готового изделия в среднем на 5-6% по сравнению с известной и, следовательно, увеличить их срок службы в 1,5 раза.

Формула изобретения

Установка для прессования заготовок из металлических порошков по авт.св. 1360899, отличающаяся тем, что, с целью повышения качества заготовок за счет увеличения плотности, она снабжена плунжером и упором, причем плунжер размещен в нижней части матрицы, а упор - на столе станины по оси матрицы.

имечание,

Нд - Начальная высота засыпки порошка; Н, - конечная высота заготовки ; К - коэ4ф«даент уплотнения по высоте заготовки; К, - коэффициент нёравнопяотности по высоте изделия ; J плотность готового изделия.

| Установка для прессования заготовок из металлических порошков | 1986 |

|

SU1360899A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-15—Публикация

1987-07-22—Подача