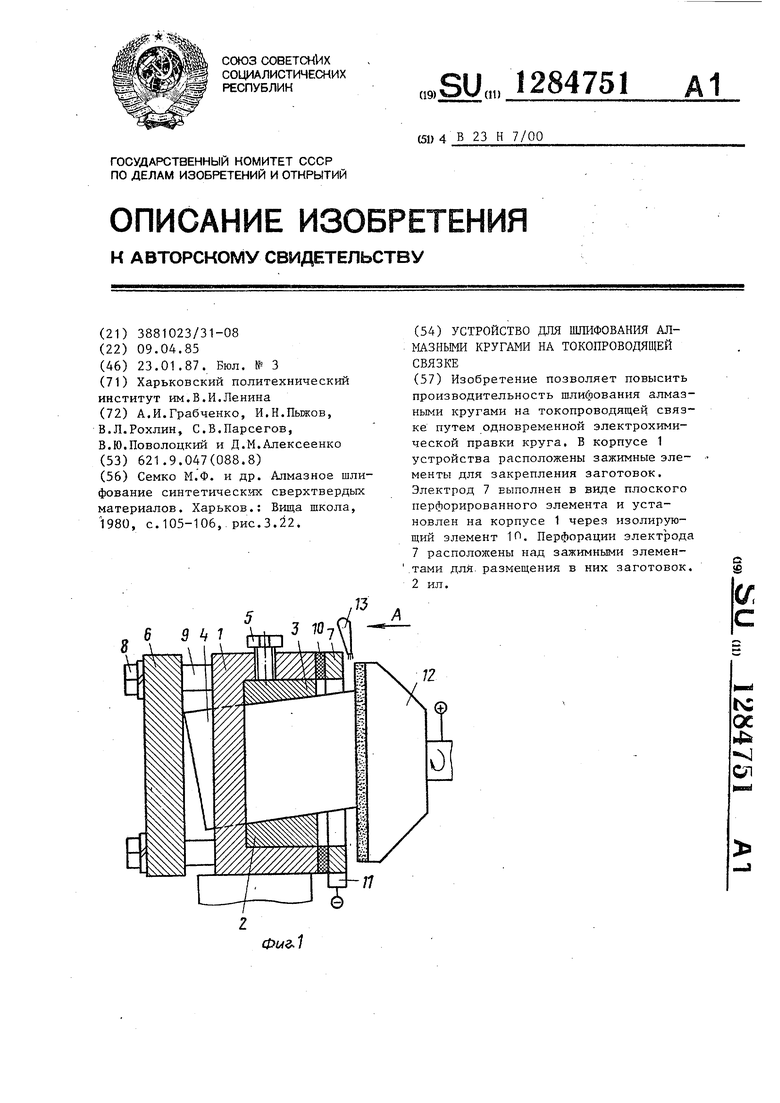

Изобретение относится к станкостроению и может быть использовано при шлифовании алмазными кругами на токопроводящей связке.

Целью изобретения является повышение производительности процесса шлифования путем осуществления правки круга в процессе шлифования за счет установки на корпусе устройства злектрода, выполненного в виде плос кого перфорированного злемента.

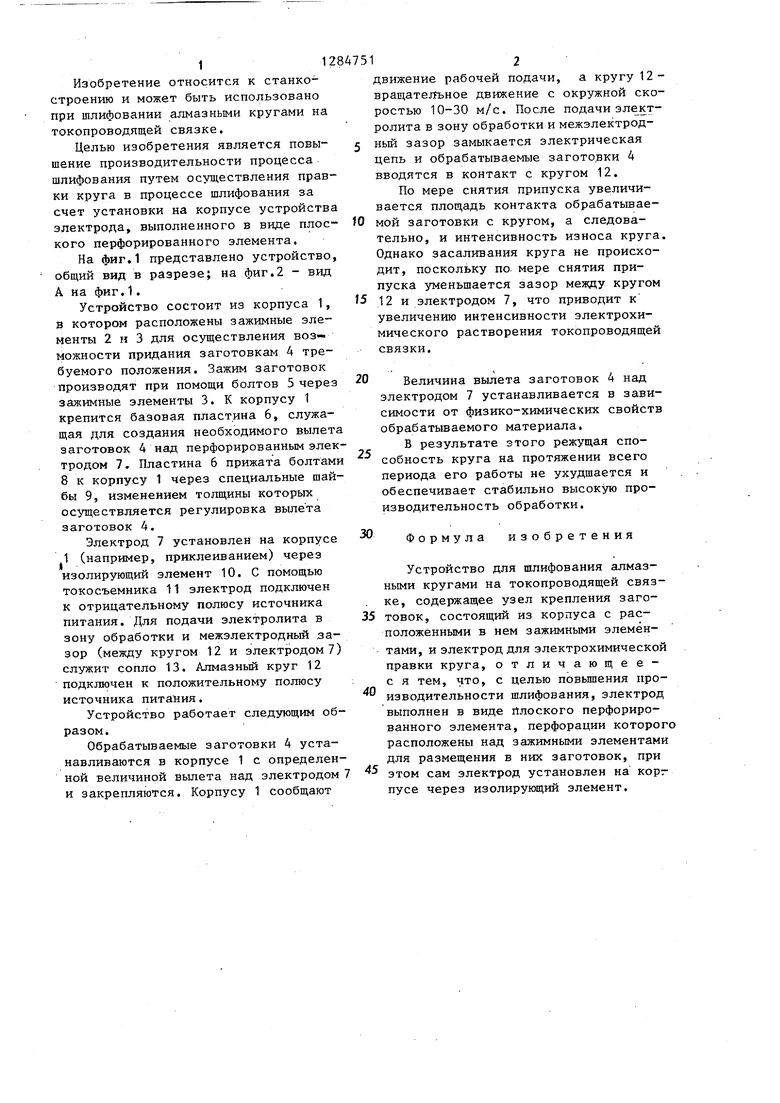

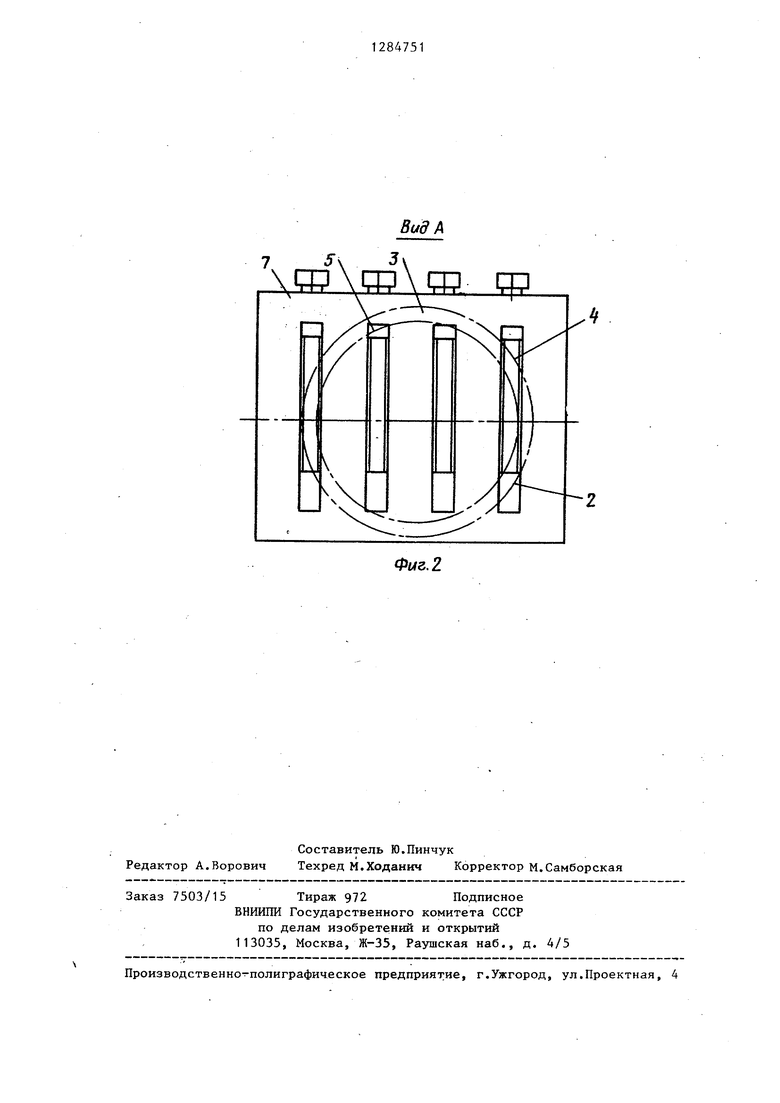

На фиг.1 представлено устройство, общий вид в разрезе; на фиг.2 - вид А на фиг.1.

Устройство состоит из корпуса 1, в котором расположены зажимные элементы 2 н 3 для осуществления возможности придания заготовкам 4 требуемого положения. Зажим заготовок производят при помощи болтов 5 через зажимные злементы 3. К корпусу 1 крепится базовая пластина 6, служащая для создания необходимого вылета заготовок 4 над перфорированным электродом 7, Пластина 6 прижата болтами 8 к корпусу 1 через специальные шайбы 9, изменением толщины которых осуществляется регулировка вылета заготовок 4.

Электрод 7 установлен на корпусе 1 (например, приклеиванием) через изолирующий элемент 10. С помощью токосъемника 11 электрод подключен к отрицательному полюсу источника питания. Для подачи электролита в зону обработки и межзлектродный зазор (между кругом 12 и электродом 7) служит сопло 13. Алмазный круг 12 подключен к положительному полюсу источника питания.

Устройство работает следующим образом.

Обрабатываемые заготовки 4 устанавливаются в корпусе 1 с определенной величиной вылета над электродом и закрепляются. Корпусу 1 сообщают

-

5

0

5

0

5

0

5

движение рабочей подачи, а кругу 12 - вpaщaтeJtьнoe движение с окружной скоростью 10-30 м/с. После подачи электролита в зону обработки и межэлектрод- ньм зазор замыкается электрическая цепь и обрабатываемые заготовки 4 вводятся в контакт с кругом 12.

По мере снятия припуска увеличивается площадь контакта обрабатываемой заготовки с кругом, а следовательно, и интенсивность износа круга. Однако засаливания круга не происходит, поскольку по. мере снятия припуска уменьшается зазор между кругом 12 и электродом 7, что приводит к увеличению интенсивности электрохимического растворения токопроводящей связки.

Величина вылета заготовок 4 над электродом 7 устанавливается в зависимости от физико-химических свойств обрабатываемого материала.

Б результате этого режущая способность круга на протяжении всего периода его работы не ухудшается и обеспечивает стабильно высокую производительность обработки.

Формула изобретения

Устройство для шлифования ашмаз- ными кругами на токопроводящей связке, содержащее узел крепления заготовок, состоящий из корпуса с расположенными в нем зажимными элементами, и электрод для электрохимической правки круга, отличающее- с я тем, что, с целью повьшения производительности шлифования, электрод выполнен в виде Плоского перфорированного элемента, перфорации которого расположены над зажимными элементами для размещения в них заготовок, при этом сам электрод установлен на корг пусе через изолирующий элемент.

Вид А

7

Ф1Аг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для торцового электроалмазного шлифования | 1983 |

|

SU1189613A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ АБРАЗИВНЫМИ КРУГАМИ | 2012 |

|

RU2522503C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТЬЮ АБРАЗИВНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2004 |

|

RU2268119C1 |

| Способ шлифования кругами на электропроводной связке | 1985 |

|

SU1733210A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ | 2011 |

|

RU2489236C2 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКИ С НЕПРЕРЫВНОЙ ПРАВКОЙ КРУГА | 2003 |

|

RU2239525C1 |

Изобретение позволяет повысить производительность шлифования алмазными кругами на токопроводящей связке путем одновременной электрохимической правки круга. В корпусе 1 устройства расположены зажимные элементы для закрепления заготовок. Электрод 7 выполнен в виде плоского перфорированного элемента и установлен на корпусе 1 через изолирующий элемент 10. Перфорации электрода 7 расположены над зажимными элементами для. размещения в них заготовок. 2 ил. А с а с tc а sj ел Фиг.1

| Семко М.Ф | |||

| и др | |||

| Алмазное шлифование синтетических сверхтвердых материалов | |||

| Харьков.: Вища школа, 1980, с.105-106, рис.3.22. |

Авторы

Даты

1987-01-23—Публикация

1985-04-09—Подача