1

Изобретение относится к области контроля технологического процесса в обрабатьшающих станках и может быть применено для регулирования режимов работы этого процесса, например, при обработке ферритовых сердечников магнитных головок записи и воспроизведения сигналов и звука.

Цель изобретения - обеспечение вбзможности контроля относительного времени резания, увеличение информативности контроля и предотвращение локального изменения свойств поверхности обрабатываемой детали в зоне резания.

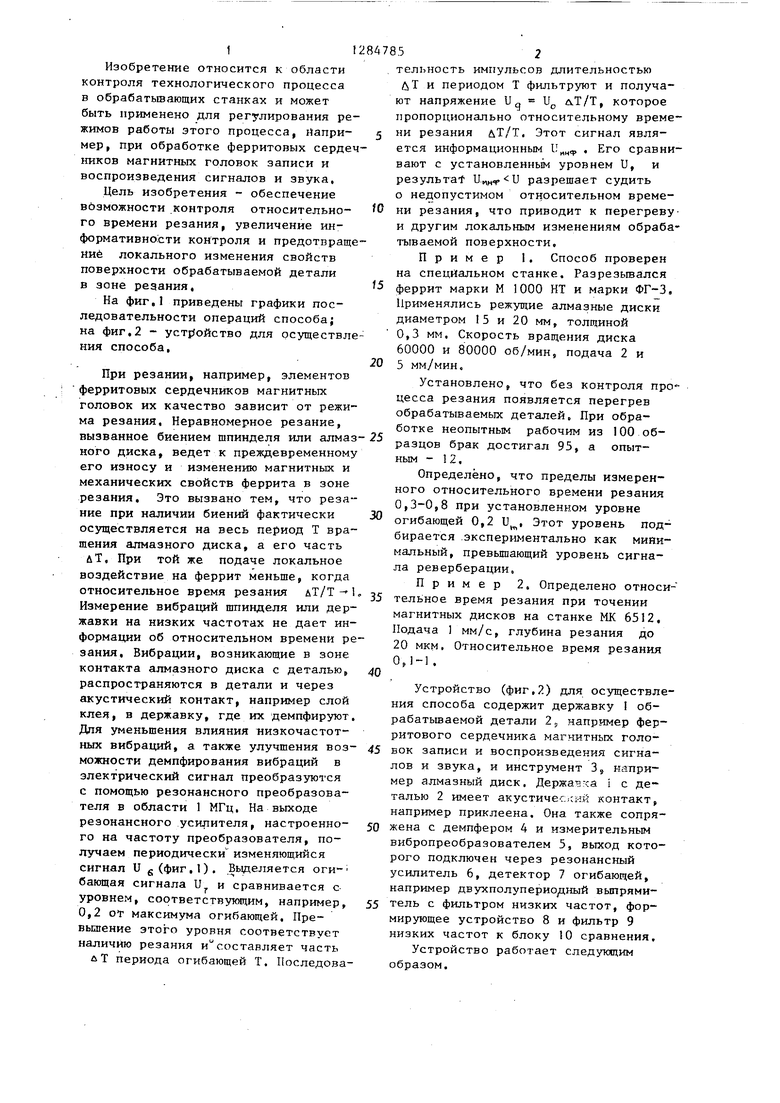

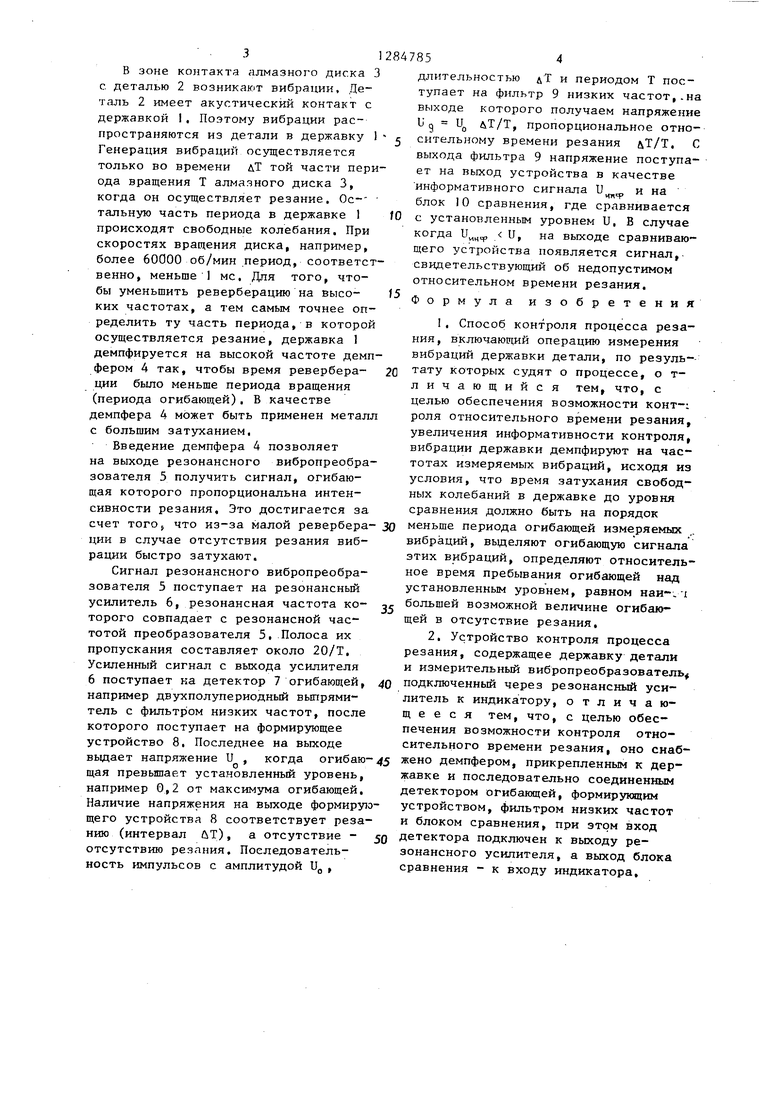

На фиг,1 приведены графики последовательности операций способа; на фиг,2 - уст ойство для осуществления способа.

2

30

35

При резании, например, элементов ферритовых сердечников магнитных головок их качество зависит от режима резания. Неравномерное резание, вызванное биением шпинделя или алмаз- 25 ного диска, ведет к преждевременному его износу и изменению магнитных и механических свойств феррита в зоне резания. Это вызвано тем, что резание при наличии биений фактически осуществляется на весь период Т вра- шения алмазного диска, а его часть лТ, При той же подаче локальное воздействие на феррит меньше, когда относительное время резания лТ/Т Измерение вибраций шпинделя или державки на низких частотах не дает информации об относительном времени резания. Вибрации, возникающие в зоне контакта алмазного диска с деталью, 40 распространяются в детали и через акустический контакт, например слой клея, в державку, где их демпфируют. Для уменьшения влияния низкочастотных вибраций, а также улучшения воз- 45 можности демпфирования вибраций в электрический сигнал преобразуются с помощью резонансного преобразователя в области 1 МГц, На выходе резонансного усилителя, настроенно- 50 го на частоту преобразователя, получаем периодически изменяющийся сигнал и g(фиг,1). Выделяется оги-

бающая сигнала U, и сравнивается с уровнем, соответствутацим, например, 0,2 от максимума огибающей, Пре- вьшение этого уровня соответствует наличию резания и составляет часть л Т периода огибающей Т, Последова55

30

35

25 4045 50

8478.52

тельность импульсов длительностью дТ и периодом Т фильтруют и получают напряжение Ug U лТ/Т, которое пропорционально относительному времени резания &Т/Т. Этот сигнал является информационным , Его сравнивают с установленньп уровнем U, и результат разрешает судить о недопустимом относительном време- 0 ни резания, что приводит к перегреву- и другим локальным изменениям обрабатываемой поверхности,

Пример 1. Способ проверен на специальном станке, Разрезьшался феррит марки М 1000 ВТ и марки ФГ-3, Применялись режущие алмазные диски диаметром 15 и 20 мм, толщиной 0,3 мм. Скорость вращения диска 60000 и 80000 об/мин, подача 2 и 20 5 мм/мин.

Установлено, что без контроля процесса резания появляется перегрев обрабатываемых деталей. При обработке неопытным рабочим из 100 образцов брак достигал 95, а опытным - 12,

Определено, что пределы измеренного относительного времени резания 0,3-0,8 при установленном уровне огибающей 0,2 V, Этот уровень подбирается .экспериментально как минимальный, превышающий уровень сигнала реверберации.

Пример 2, Определено относительное время резания при точении магнитных дисков на станке МК 6512, Подача мм/с, глубина резания до 20 мкм. Относительное время резания OJ-1,

Устройство (фиг,2) для осуществления способа содержит державку I об- рабатьшаемой детали 2, например фер- ритового сердечника магнитных головок записи и воспроизведения сигналов и звука, и инструмент З например алмазный диск, Держав- а 1 с деталью 2 имеет акустичесгсий контакт, например приклеена. Она также сопряжена с демпфером 4 и измерительным вибропреобразователем 5, выход которого подключен через резонансный усилитель 6, детектор 7 огибающей, например двухполуперио цный вьтрями- тель с фильтром низких частот, формирующее устройство 8 и фильтр 9 низких частот к блоку 10 сравнения.

Устройство работает следующим образом.

3

В зоне контакта алмазного диска с деталью 2 возникают вибрации. Деталь 2 имеет акустический контакт с державкой 1. Поэтому вибрации распространяются из детали в державку Генерация вибраций осуществляется только во времени дТ той части перода вращения Т алмазного диска 3, когда он осуществляет резание. Ос- тальную часть периода в державке 1 происходят свободные колебания. При скоростях вращения диска, например, более 60000 об/мин период, соответсвенно, меньше 1 мс. Для того, чтобы уменьшить реверберацию на высо- ких частотах, а тем самым точнее определить ту часть периода, в которо осуществляется резание, державка 1 демпфируется на высокой частоте дем

фером 4 так, чтобы время ревербера- ции было меньше периода вращения (периода огибающей), В качестве демпфера 4 может быть применен металл с большим затуханием,

Введение демпфера 4 позволяет на выходе резонансного вибропреобразователя 5 получить сигнал, огибающая которого пропорциональна интенсивности резания. Это достигается за

счет того 5 что из-за малой ревербера- 30 меньше периода огибающей измеряемых

ции в случае отсутствия резания вибрации быстро затухают.

Сигнал резонансного вибропреобразователя 5 поступает на резонансньш усилитель 6, резонансная частота которого совпадает с резонансной частотой преобразователя 5, Полоса их пропускания составляет около 20/Т. Усиленный сигнал с выхода усилителя 6 поступает на детектор 7 огибаюп1ей, например двухполупериодный выпрямитель с фильтр ом низких частот, после которого поступает на формирующее устройство 8, Последнее на выходе

выдает напряжение U , когда огибаю-45 жено демпфером, прикрепленным к дер- щая превьшает установленный уровень, жавке и последовательно соединенным например 0,2 от максимума огибающей. Наличие напряжения на выходе формирующего устройства 8 соответствует резанию (интервал ЛТ), а отсутствие - 50 отсутствию резания. Последовательность импульсов с амплитудой U,

детектором огибакнцей, формирукяцим устройством, фильтром низких частот и блоком сравнения, при этом вход детектора подключен к выходу резонансного усилителя, а выход блока сравнения - к входу индикатора.

длительностью дТ и периодом Т поступает на фильтр 9 низких частот,.на выходе которого получаем напряжение Ь g и &Т/Т, пропорциональное относительному времени резания &Т/Т. С выхода фильтра 9 напряжение поступает на выход устройства в качестве информативного сигнала U и на блок 10 сравнения, где сравнивается с установленным уровнем U, В случае когда и„„ и, на выходе сравнивающего устройства появляется сигнал,. свидетельствующий об недопустимом относительном времени резания. Формула изобретения

I

Способ контроля процесса резания, включающий операцию измерения вибраций державки детали, по резуль-- тату которых судят о процессе, о т- личающийся тем, что, с целью обеспечения возможности конт-: роля относительного времени резания, увеличения информативности контроля, вибрации державки демпфируют на частотах измеряемых вибраций, исходя из условия, что время затухания свободных колебаний в державке до уровня сравнения должно быть на порядок

5

0

вибраций, выделяют огибающую сигнала зтих вибраций, определяют относительное время пребывания огибающей над установленным уровнем, равном большей возможной величине огибающей в отсутствие резания,

2. Устройство контроля процесса резания, содержащее державку детали и измерительный вибропреобразователь подключенный через резонансный усилитель к индика тору, отличающееся тем, что, с целью обеспечения возможности контроля относительного времени резания, оно снабжено демпфером, прикрепленным к дер- жавке и последовательно соединенным

детектором огибакнцей, формирукяцим устройством, фильтром низких частот и блоком сравнения, при этом вход детектора подключен к выходу резонансного усилителя, а выход блока сравнения - к входу индикатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения переменного магнитного поля | 1981 |

|

SU1004925A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Способ оценки шероховатости поверхности в процессе резания | 1979 |

|

SU872052A1 |

| Электрогидравлическая система | 1989 |

|

SU1779807A1 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

| ДИАГНОСТИЧЕСКИЙ ВИБРОМЕТР | 1991 |

|

RU2029252C1 |

| Способ автоматического контроля состояния и условий протекания процесса резания и устройство для его осуществления | 1986 |

|

SU1380910A1 |

| Устройство для контроля крупности сыпучих материалов в потоке | 1983 |

|

SU1146086A1 |

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

| Способ управления точностьюОбРАбОТКи HA МЕТАллОРЕжущиХСТАНКАХ | 1979 |

|

SU806366A1 |

Изобретение относится к контролю технологического процесса в металлорежущих станках и может быть применено при резании алмазным дисг ком ферритовых сердечников магнитных головок записи и воспроизведения сигналов и звука, при точении магнитных дисков и т.п. Цель - обеспечение возможности контроля относительного времени резания, увеличение информативности контроля и предотвращение локального изменения свойств, поверхности обрабатываемой детали в зоне резания. Для этого осуществляют операции демпфирования вибрации державки на высоких часто тах, ее виброизмерения, вьщеления огибакщей сигнала высокочастотных вибраций, определения относительного времени пребывания огибающей над установленным уровнем и по полученному результату судят об относительном времени и процессе. Устройство для осуществления t способа содержит державку детали и измерительный вибропреобразователь, подключенный через резонансный усилитель к индикатору, демпфер, прикрепленный к державкеj и последовательно включенные между вибропреобразователем и индикатором детектор огибающей, формирующее устройство, фильтр низких частот и блок сравнения. 2 с.п. ф-лы, 2 ил. (Л

Составитель В.Алексеенко Редактор О.Юрковецкая Техред М.ХоданичКорректор М.Демчик

Заказ 7506/16 Тираж 785Подписное

ВНИИПИ Государств1енного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная,4

Т

«t/

/

ilufMp

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-23—Публикация

1985-02-14—Подача