I

Изобретение относится к холодной обработке полосового материала, например картона, резины, металла и т.д. и может использоваться в устройствах для вырубки заготовок из полосового материала.

Известна каретка к устройству для вырубки заготовок из полосового материала, содержащая плиту, в пазах которой последовательно с возможностью перемещения одна относительно другой расположены упругие пластины, несущие резаки и снабженные механизмом их перемещения, выполненным в виде щарнирно закрепленного на плите двуплечего рычага, связанного одним концом с одной из пластин, и упор, смонтированный на основании устройства с возможностью взаимодействия со свободным концом двуплечего рычага. Пластины выполнены подпружиненными и установлены в пазах плиты с возможностью прогиба в сторону резаков и снабжены механизмом их пригиба, выполненным в виде смонтированного на основании устройства ролика, поочередно взаимодействующего с пластинами со стороны, противоположной расположению резаков ij.

Недостатком известной каретки является недостаточная производительность процесса вырубки заготовок, являющаяся следствием того, что резаки расположены с одной стороны и процесс вырубки производится из одной полосы или ленты одной стороной каретки. Кроме того, для вырубки заготовок из двух полос или лент необходимо увеличивать габариты каретки и делать два двойных ползуна устройства.

Цель изобретения - повышение производительности процесса вырубки заготовок.

Поставленная цель достигается тем, что плита выполнена из двух частей, снабжена, установленным на одной из частей, валом, на котором жестко закреплена другая часть, и механизмом

38

поворота одной п:з частей относительно другой на , вынолненным в виде закрепленного на валу дополнительного двуплечего рычага и дополнительных упоров, установленных на основании устройства с возможностью взаимодействия с концами дополнительного двуплечего рычага.

На каждой из частей плиты со сто-, роны резаков закреплены подпружиненные упоры и шарнирно смонтированы зажимы, поворачиваемые основанием устройства.

Каретка снабжена упругой прокладкой, расположенной между плитой и упругими пластинами, и упорными планками, закрепленными на плите со стороны резаков.

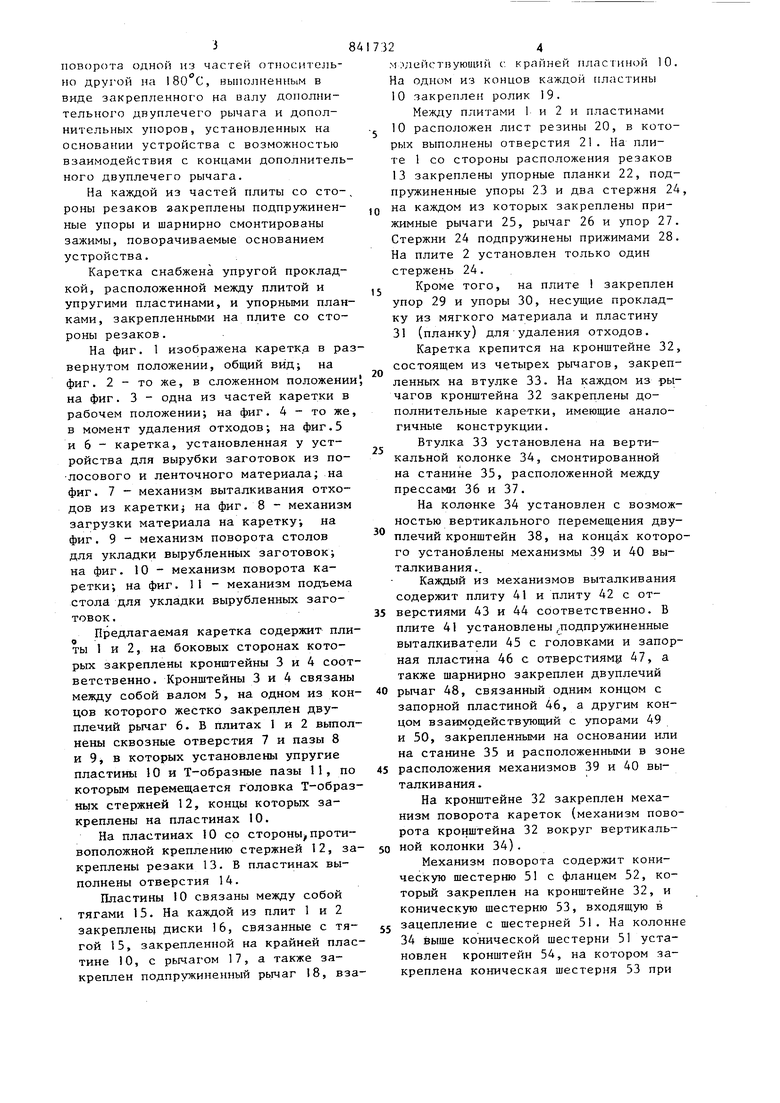

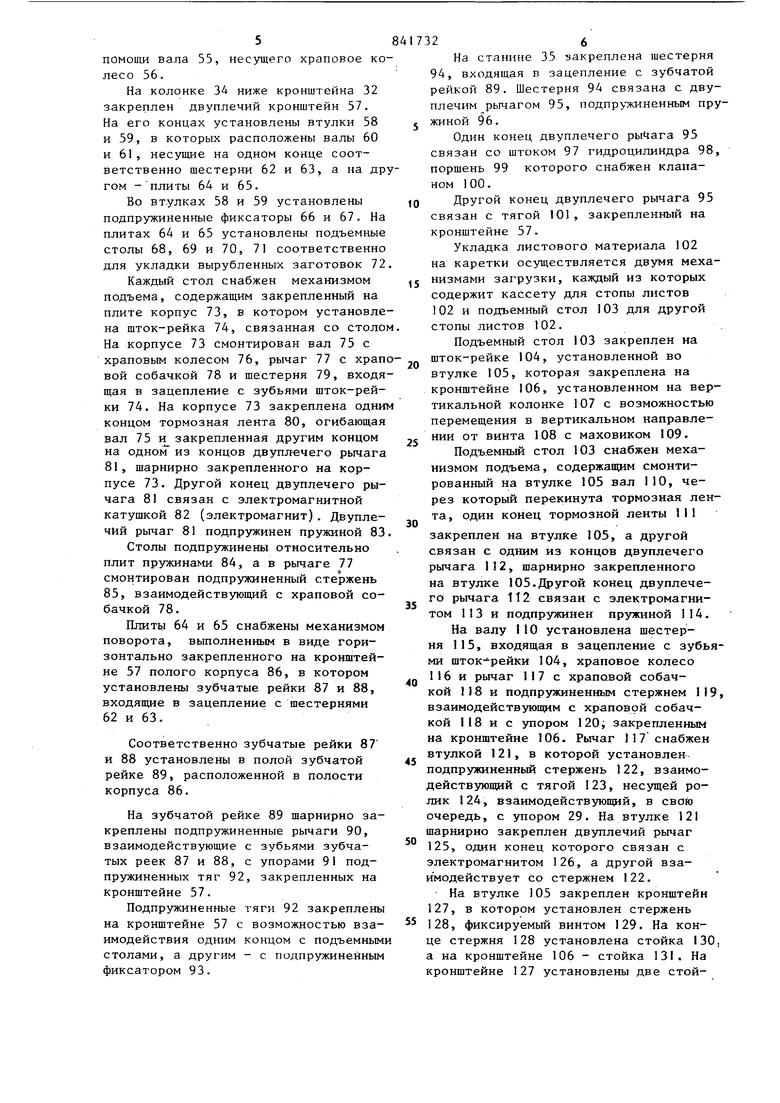

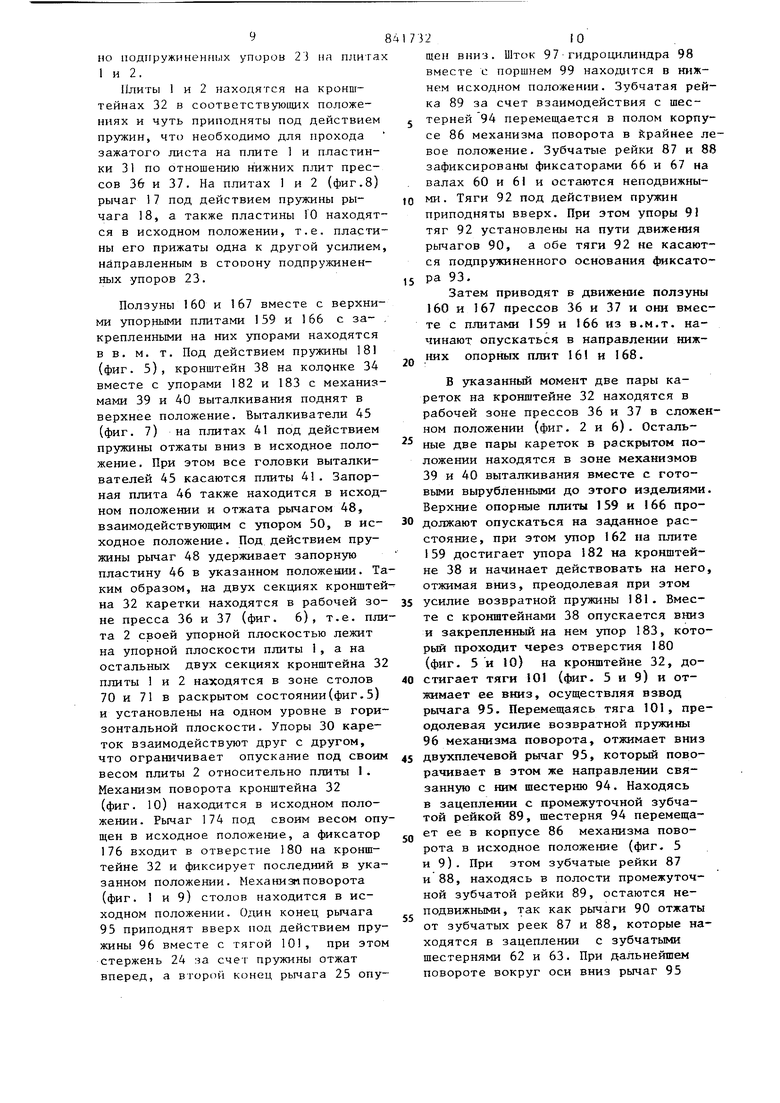

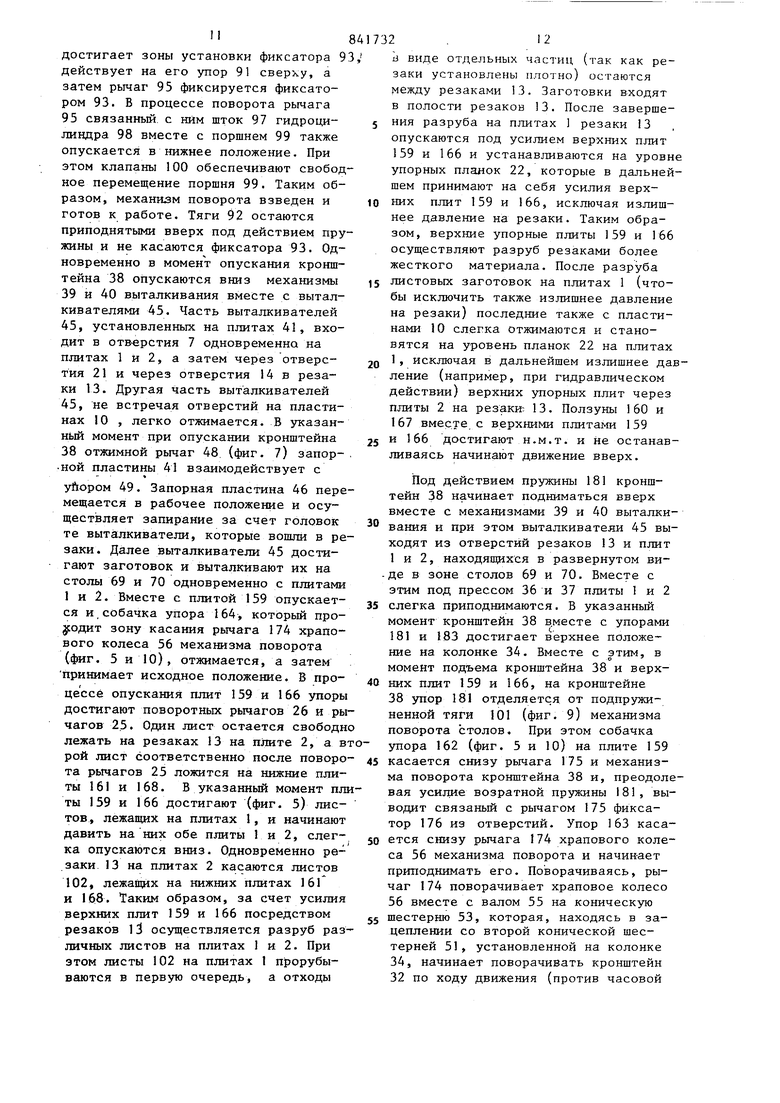

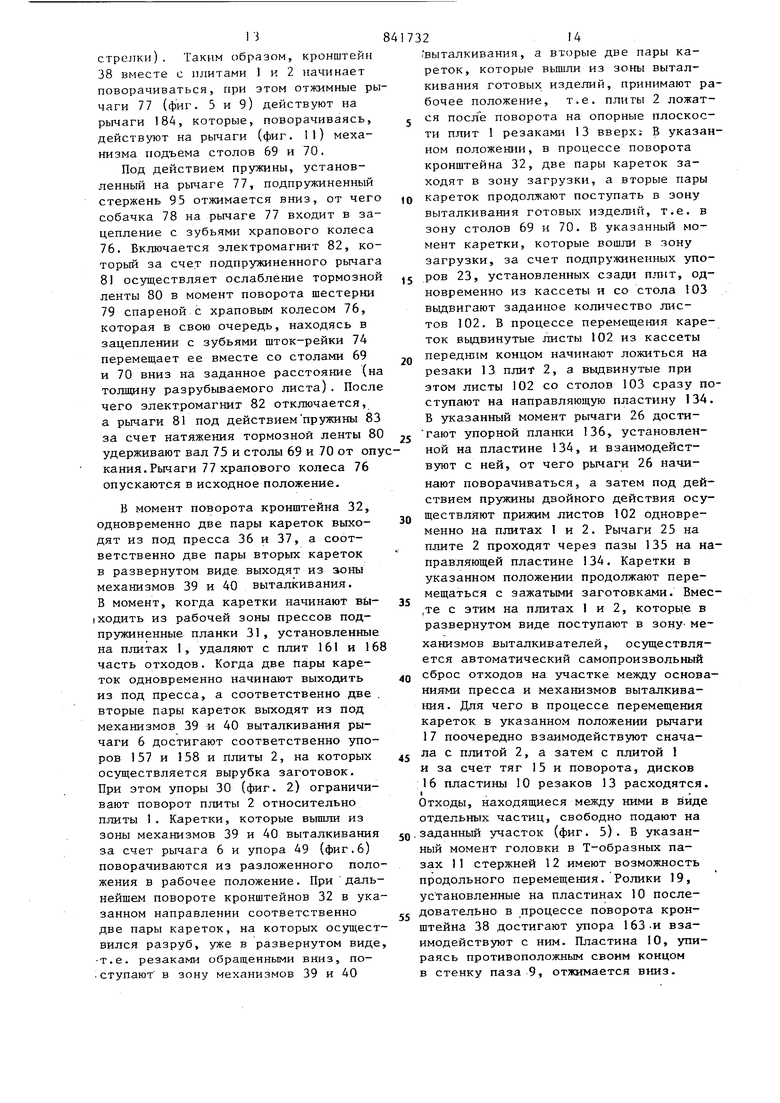

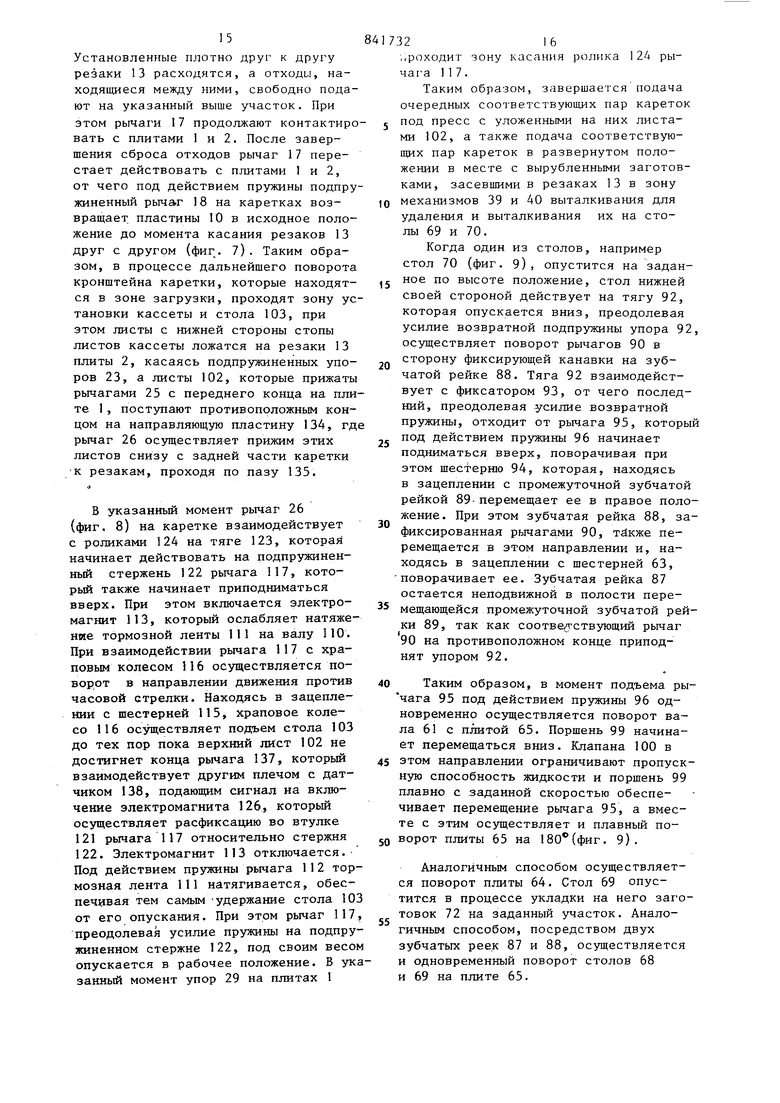

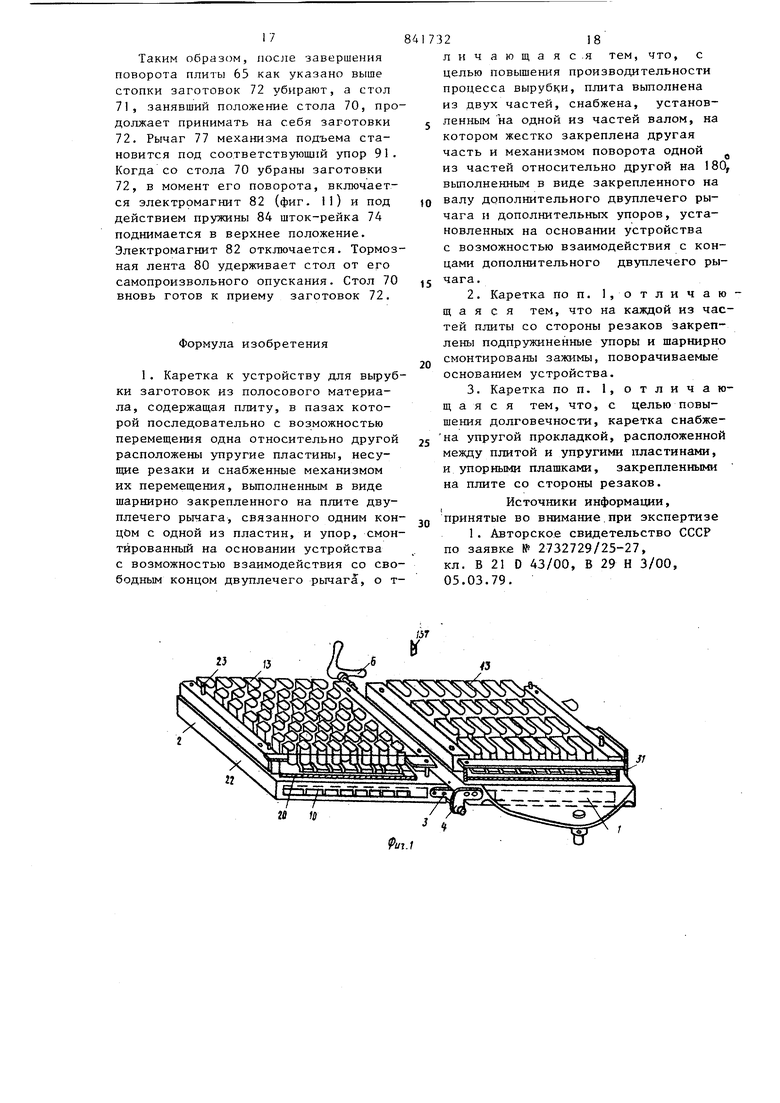

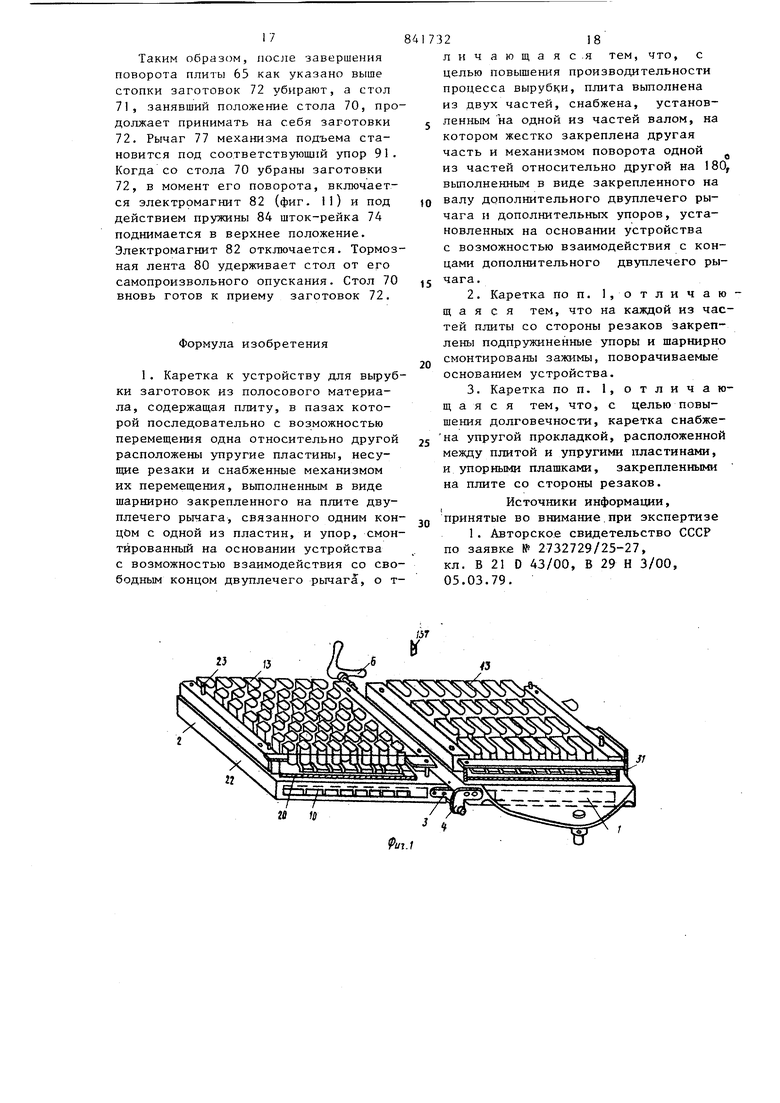

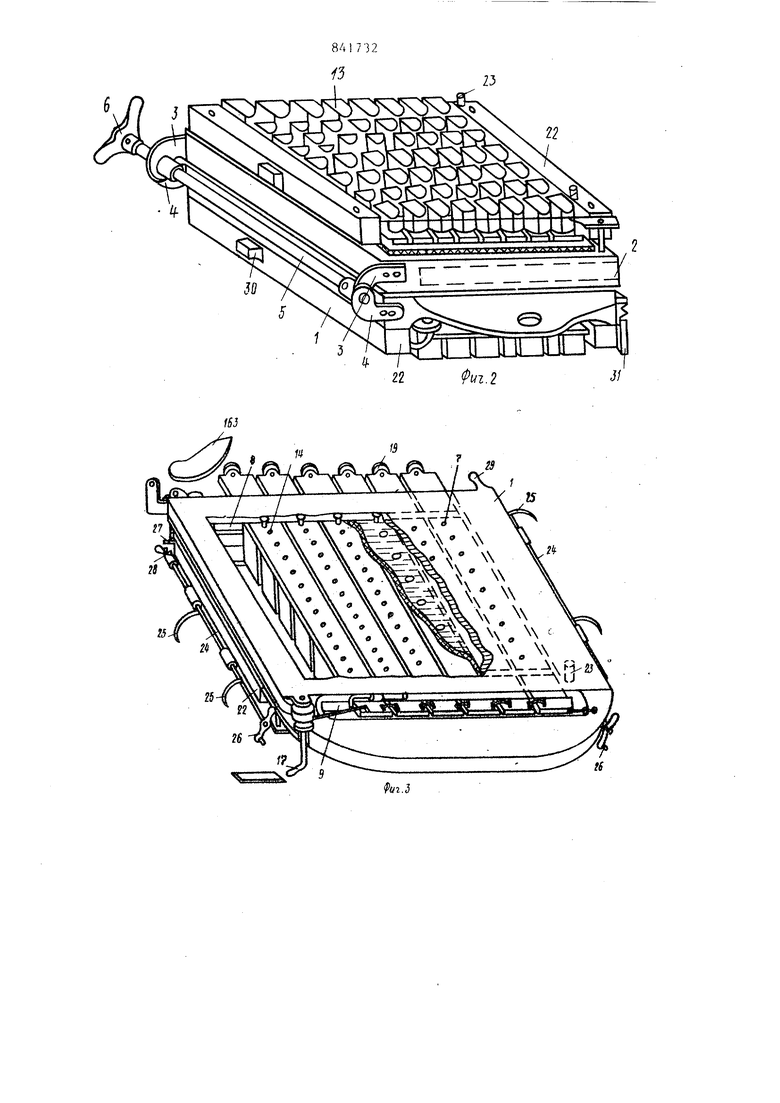

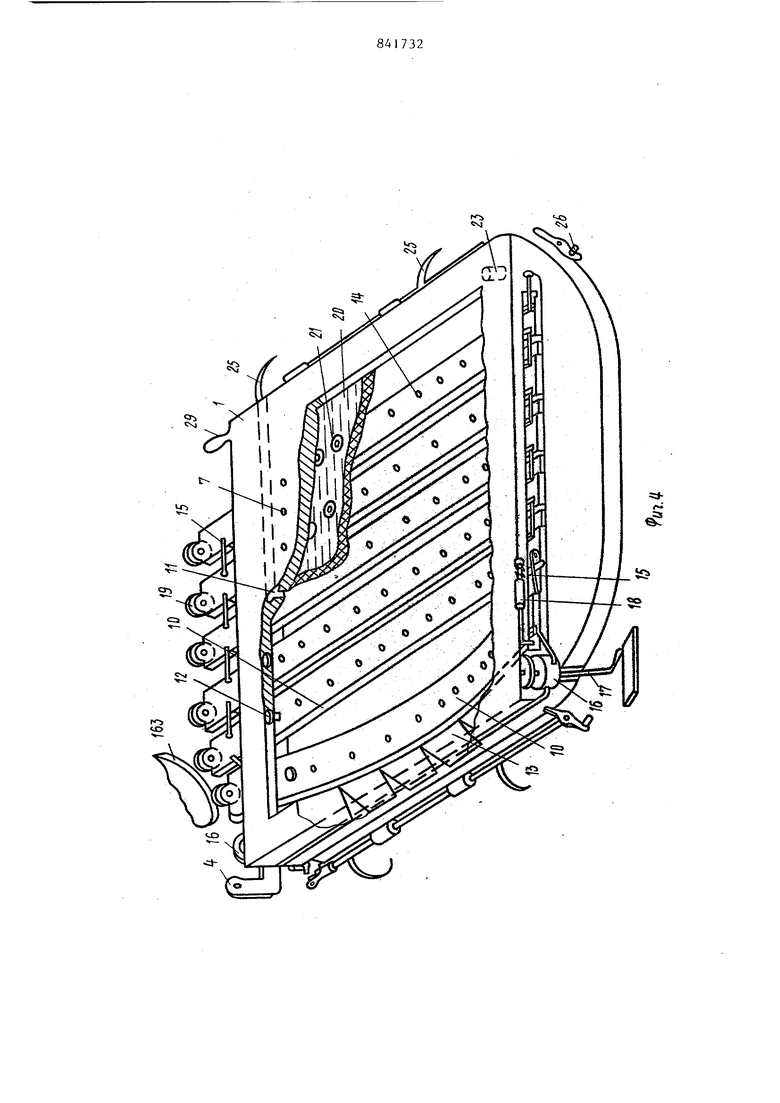

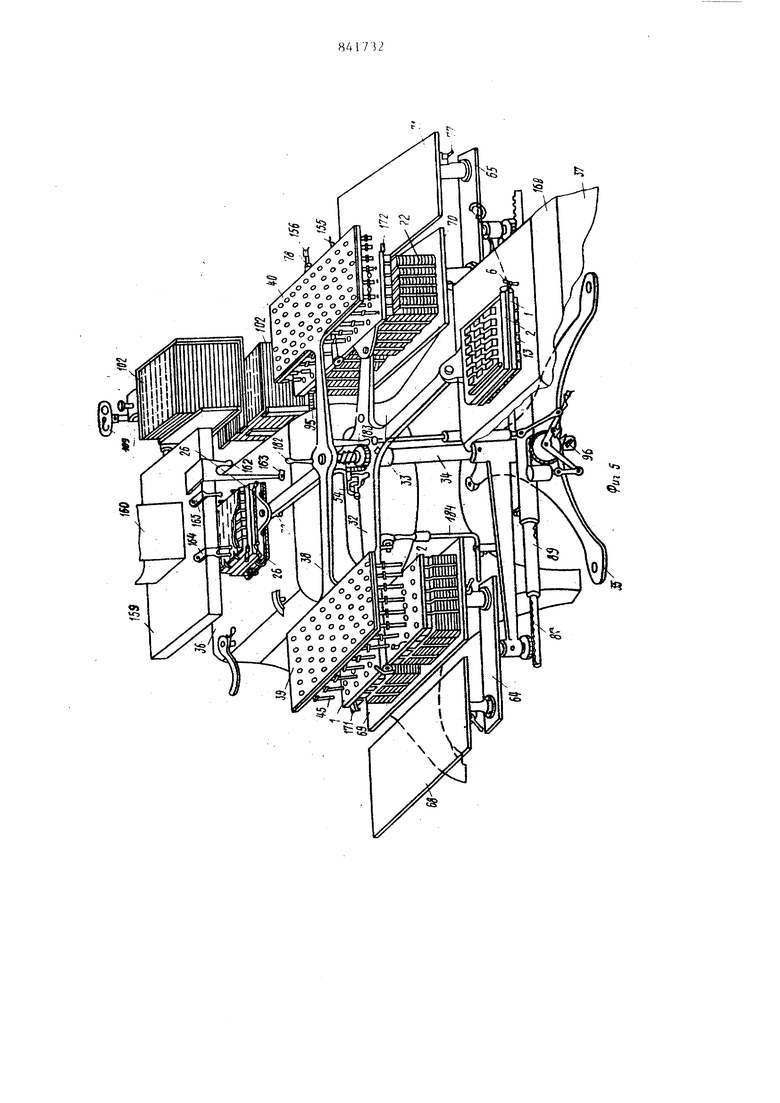

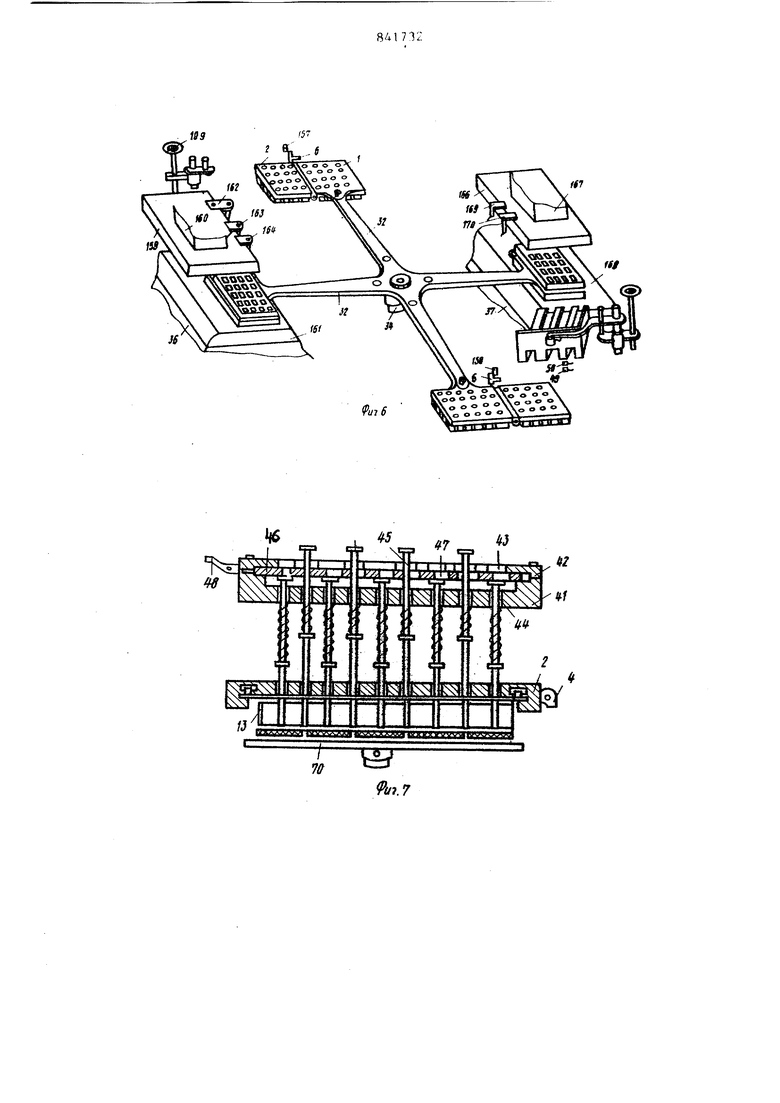

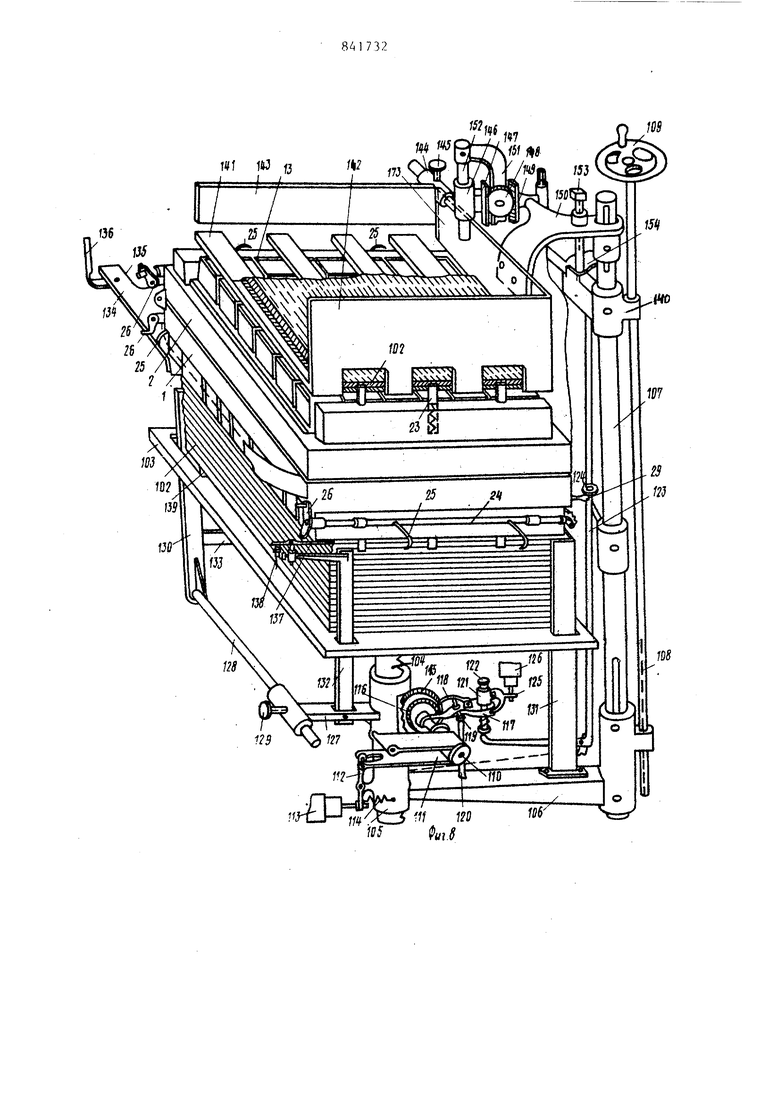

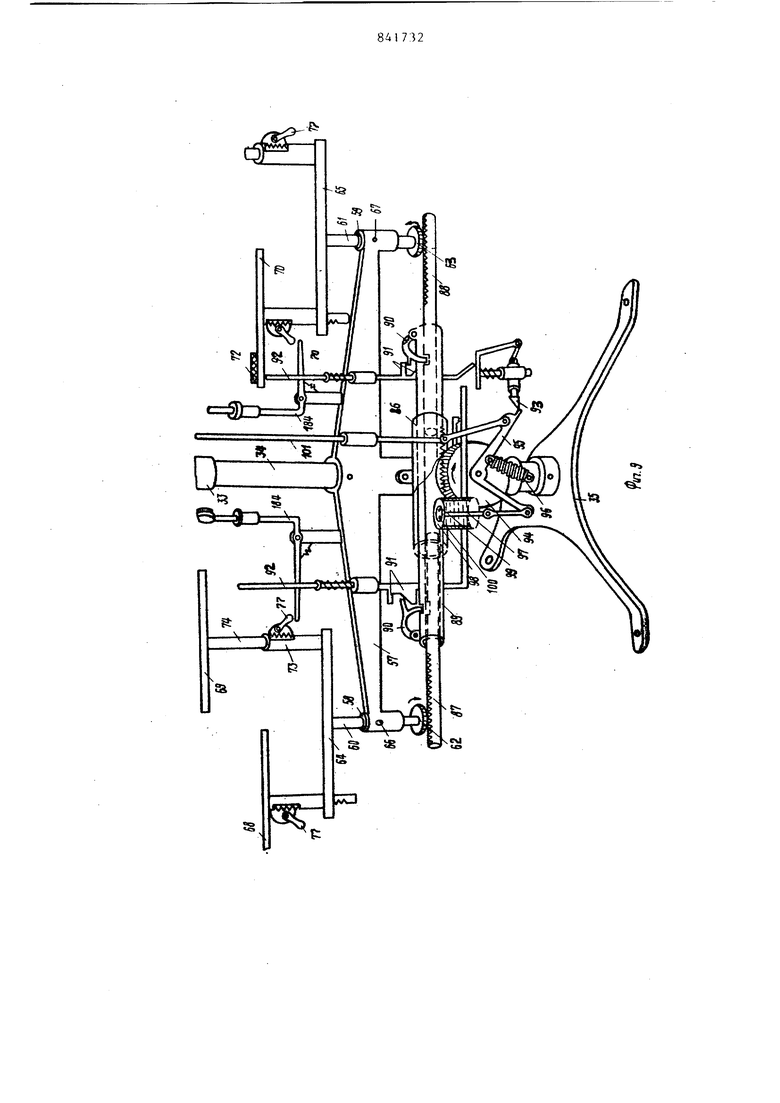

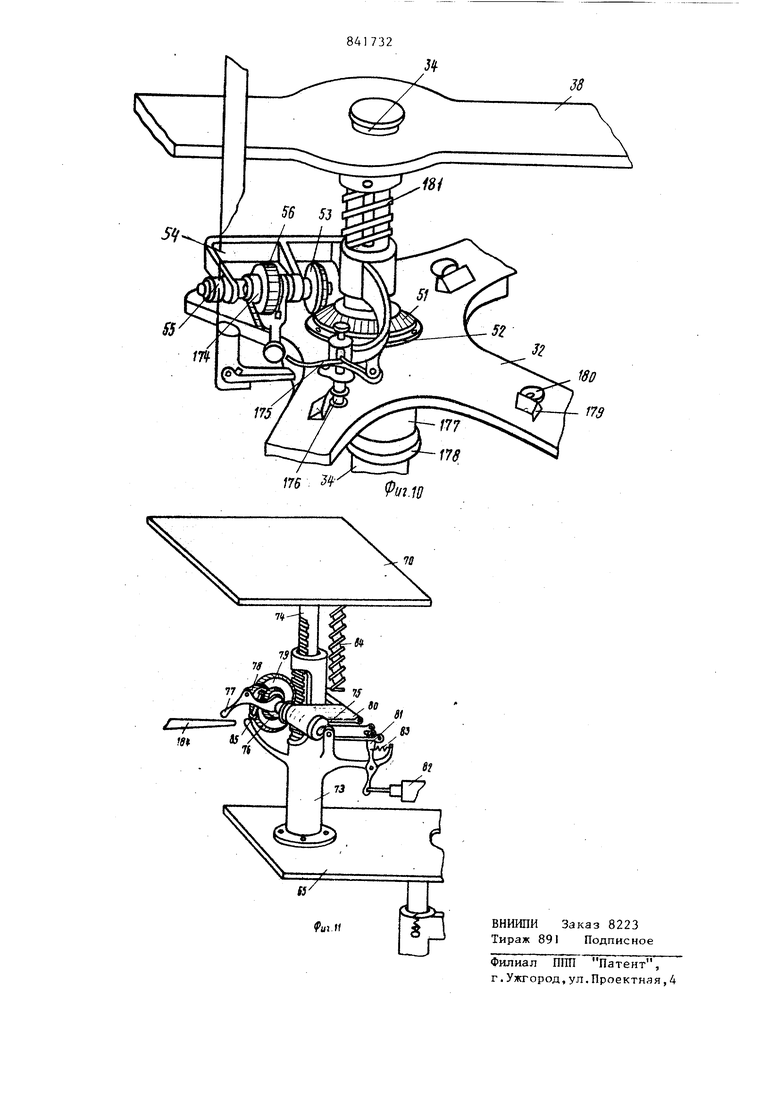

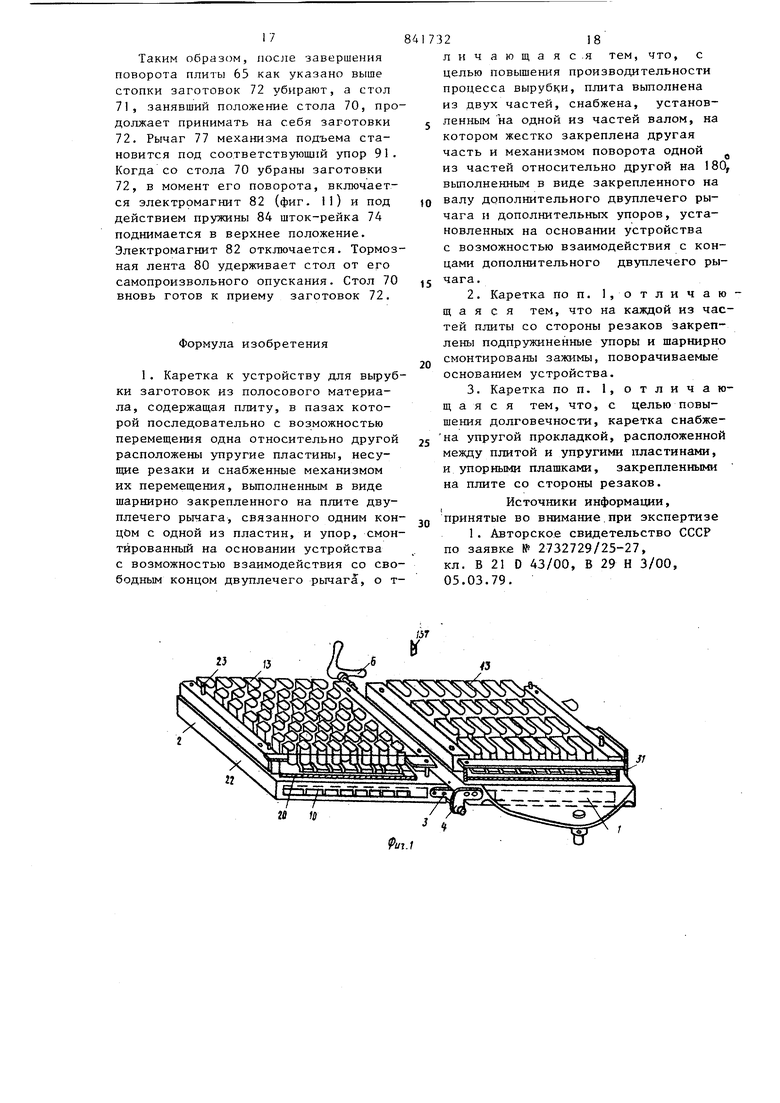

На фиг. 1 изображена каретка в развернутом положении, общий вид; на фиг. 2 - то же, в сложенном положении на фиг. 3 - одна из частей каретки в рабочем положении; на фиг. 4 - то же, в момент удаления отходов; на фиг.5 и 6 - каретка, установленная у устройства для вырубки заготовок из полосового и ленточного материала; на фиг. 7 - механизм выталкивания отходов из кареткиi на фиг. 8 - механизм загрузки материала на каретку; на фиг. 9 - механизм поворота столов для укладки вырубленных заготовок; на фиг. 10 - механизм поворота каретки; на фиг. П - механизм подъема стола для укладки вырубленных заготовок.

Предлагаемая каретка содержит плиты 1 и 2, на боковых сторонах которых закреплены кронштейны 3 и 4 соответственно. Кронштейны 3 и 4 связаны между собой валом 5, на одном из концов которого жестко закреплен двуплечий рычаг 6. В плитах 1 и 2 вьтолнены сквозные отверстия 7 и пазы 8 и 9, в которых установлены упругие пластины 10 и Т-образные пазы 11, по которым перемещается головка Т-образных стержней 12, концы которьпс закреплены на пластинах 10.

На пластинах 10 со стороны,противоположной креплению стержней 12, закреплены резаки 13. В пластинах выполнены отверстия 14.

Пластины t О связаны между собой тягами 15. На каждой из плит 1 и 2 закреплень) диски 16, связанные с тягой 15, закрепленной на крайней пластине 0, с рычагом 17, а также закреплен подпружиненный рьгчаг 18, вза7324

м :1действуюи1ИЙ с: крайней пластиной 10. На одном из концов каждой пластины 10 закреплен ролик 19.

Между плитами 1 и 2 и пластинами 10 расположен лист резины 20, в которых выполнены отверстия 21. На плите 1 со стороны расположения резаков 13 закреплены упорные планки 22, подпружиненные упоры 23 и два стержня 24, на каждом из которых закреплены прижимные рычаги 25, рычаг 26 и упор 27. Стержни 24 подпружинены прижимами 28. На плите 2 установлен только один стержень 24.

Кроме того, на плите 1 закреплен упор 29 и упоры 30, несущие прокладку из мягкого материала и пластину 31 (планку) дляудаления отходов.

Каретка крепится на кронштейне 32, состоящем из четырех рычагов, закрепленных на втулке 33. На каждом из рычагов кронштейна 32 закреплены дополнительные каре-тки, имеющие аналогичные конструкции.

Втулка 33 установлена на вертикальной колонке 34, смонтированной на станине 35, расположенной между прессами 36 и 37.

На колонке 34 установлен с возможностью вертикального перемещения двуплечий кронштейн 38, на концах которого установлены механизмы 39 и 40 выталкивания..

Каждый из механизмов выталкивания

содержит плиту 41 и плиту 42 с отверстиями 43 и 44 соответственно. В плите 41 установлены ,подпружиненные выталкиватели 45 с головками и запорная пластина 46 с отверстиям 47, а также шарнирно закреплен двуплечий

0 рычаг 48, связанный одним концом с запорной пластиной 46, а другим концом взаимодействующий с упорами 49 и 50, закрепленными на основании или на станине 35 и расположенными в зоне

5 расположения механизмов 39 и 40 выталкивания .

На кронштейне 32 закреплен механизм поворота кареток (механизм поворота кронштейна 32 вокруг вертикальной колонки 34).

Механизм поворота содержит коническую шестерню 51 с фланцем 52, который закреплен на кронштейне 32, и коническую шестерню 53, входящую в

5 зацепление с шестерней 51. На колонне 34 выше конической шестерни 51 установлен кронштейн 54, на котором закреплена коническая шестерня 53 при помощи вала 55, несущего храповое ко лесо 56. На колонке 3i ниже кронштейна 32 закреплен двуплечий кронштейн 57. На его концах установлены втулки 58 и 59, в которых расположены валы 60 и 61, несущие на одном конце соответственно шестерни 62 и 63, а на др гом -плиты 64 и 65. Во втулках 58 и 59 установлены подпружиненные фиксаторы 66 и 67. На плитах 64 и 65 установлены подъемные столы 68, 69 и 70, 71 соответственно для укладки вырубленных заготовок 72 Каждый стол снабжен механизмом подъема, содержащим закрепленный на плите корпус 73, в котором установле на щток-рейка 74, связанная со столо На корпусе 73 смонтирован вал 75 с храповым колесом 76, рычаг 77 с храп вой собачкой 78 и щестерня 79, входя щая в зацепление с зубьями щток-рейки 74. На корпусе 73 закреплена одни концом тормозная лента 80, огибающая вал 75 и закрепленная другим концом на одном из концов двуплечего рычага 81, щарнирно закрепленного на корпусе 73, Другой конец двуплечего рычага 81 связан с электромагнитной катушкой 82 (электромагнит). Двуплечий рычаг 81 подпружинен пружиной 83 Столы подпружинены относительно плит пружинами 84, а в рычаге 77 смонтирован подпружиненный стержень 85, взаимодействующий с храповой собачкой 78. Плиты 64 и 65 снабжены механизмом поворота, выполненным в виде горизонтально закрепленного на кронштейне 57 полого корпуса 86, в котором установлены зубчатые рейки 87 и 88, входящие в зацепление с щестернями 62 и 63. Соответственно зубчатые рейки 87 и 88 установлены в полой зубчатой рейке 89, расположенной в полости корпуса 86. На зубчатой рейке 89 шарнирно закреплены подпружиненные рычаги 90, взаимодействующие с зубьями зубчатых реек 87 и 88, с упорами 91 подпружиненных тяг 92, закрепленных на кронштейне 57. Подпружиненные тяги 92 закреплены на кронштейне 57 с возможностью взаимодействия одним концом с подъемным столами, а другим - с подпружиненным фиксатором 93. На станине 35 закреплена шестерня 94, входящая в зацепление с зубчатой рейкой 89. Шестерня 94 связана с двуплечим рычагом 95, подпружиненным пружиной 96. Один конец двуплечего рыЧага 95 связан со штоком 97 гидроцилиндра 98, поршень 99 которого снабжен клапаном 100. Другой конец двуплечего рычага 95 связан с тягой 101, закрепленный на кронштейне 57. Укладка листового материала 102 на каретки осуществляется двумя механизмами загрузки, каждый из которых содержит кассету для стопы листов 102 и подъемный стол 103 для другой стопы листов 102. Подъемный стол 103 закреплен иа шток-рейке 104, установленной во втулке 105, которая закреплена на кронштейне 106, установленном на вертикальной колонке 107 с возможностью перемещения в вертикальном направлении от винта 108 с маховиком 109. Подъемный стол 103 снабжен механизмом подъема, содержащим смонтированный на втулке 105 вал 110, через который перекинута тормозная лента, один конец тормозной леиты 111 закреплен на втулке 105, а другой связан с одним из концов двуплечего рычага 112, шарнирно закрепленного на втулке 105.Другой конец двуплечего рычага 112 связан с электромагнитом 113 и подпружинен пружиной 114. На валу 110 установлена шестерня 115, входящая в зацепление с зубьями шток-рейки 104, храповое колесо 116 и рычаг 117с храповой собачкой 118 и подпружиненным стержнем 119, взаимодействующим с храповой собачкой 118 и с упором 120; закрепленным на кронштейне 106, Рычаг 117 снабжен втулкой 121, в которой установленподпружиненный стержень 122, взаимодействующий с тягой 23, несущей ролик 124, взаимодействующий, в свою очередь, с упором 29. На втулке 121 шарнирно закреплен двуплечий рычаг 125, один конец которого связан с электромагнитом 126, а другой взамодействует со стержнем 122. На втулке 105 закреплен кронштейн 127, в котором установлен стержень 128, фиксируемый винтом 129. На конце стержня 128 установлена стойка 130, а на кронштейне 106 - стойка 131. На ронштейне 127 установлены две стойл

ки 132. На стойке 130 закреплена илака 133, несущая другую стойку (не показана) .

Кроме того, стол 103 снабжен направляющей пластиной 134 с пазами 135 и с упорной планкой 136, взаимодействующей с рычагами 26.

На стойке 132 щарнирно закреплен двуплечий рычаг 137, взаимодействующий с датчиком 138. Для перемещения стоек 130 в столе 103 выполнены пазы 139.

Колонка 107 при помощи кронщтейна 140 крепится к станине пресса.

Кассета содержит дно, выполненное в виде планок 141, закрепленных на боковой стенке 142. Стенка 143 установлена с возможностью регулировочного перемещения, закреплена, на втулке 144 и фиксируется в заданном положении винтом 145.

На втулке 146 закреплена зубчатая рейка 147, входящая в зацепление с щестерней 148, входящей, в свою очередь, в зацепление с зубчатой рейкой 149, закрепленной на кронштейне 150. Шестерня 148 подвижно установлена на кронщтейне 151, закрепленно на стержне 152, по которому перемещается втулка 146.

Кронштейн 150 установлен на колонке 107 с возможностью поворота и снабжен винтом 153, взаимодействующим с горизонтальной площадкой 154 , кроншейна 150.

В зоне механизмов 39 и 40 выталкивания установлены упоры 155 и 156, взаимодействующие с рычагами 48.

Рычаги 6 приводятся в движение упорами 157 и 158, установленными на станине.

Пресс 36 содержит упорную плиту 159, закрепленную на ползуне 160, и нижнюю плиту 161. На плите 159 закреплен упор 162, шарнирно смонтирован упор 163 я закреплены также упоры 164 и 165.

Пресс 37 содержит упорную плиту 166, закрепленную на ползуне 167, и нижнюю плиту 168. На плите 166 закреплены упоры 169 и 170.

В зоне механизмов 39 и 40 выталкивания расположены упоры 171 и 172 Кронштейн 150 закреплен на стенке 173 кассеты.

На валу 55 механизма поворота установпен рычаг I74 с храповой собач8

КП11, входящей в чаиепление с храповым колесом 56.

На кронштейне 54 шарнирно закреплен рычаг 175 с подпружиненным фиксатором 176.

Втулка 33 закреплена на фланце 52 и имеет фланец 177, взаимодействующий с кольцевым выступом 178, выполненным на колонке 34. Кроме того, на кронштейне 32 на каждом из рычагов, выполнены выступы 179 и отверстия 180.

Кронштейн 38 подпружинен в вертикальном направлении пружиной 181 и 5 снабжен упорами 182 и 183. На кронштейне 57 шарнирно закреплены двуплечие рычаги 184.

Каретка и устройство для вырубки заготовок из полосового материала работают следуюш м образом.

Сначала производится регулирование кассеты в соответствии с габаритами листов 102 спомощью винта 153 и перемещения стенки 173. Затем кассеты поворачивают на колонке 107 в сторону (вправо). При этом кассета скользит по площадке 154, удерживаясь на винте 153. Стол 103 под собственным весом опущен в исходное нижнее положение. Стойки 130 в соответствии с

размерами листов перемещают на заданное расстояние вдоль паза 139 стола 103, предварительно ослабив винт 129. Затем на стол 103 укладывают стопу листов 102, например спецкартона, до уровня, исключающего включение датчика 138. Затем кассету на колонке 107 поворачивают в исходное положение (фиг. 8), после чего на ее дно укладывают стопу листов 102 из мягкого материала, например из кожзаменителя, и винтом 153 поочередно опускают или поднимают..

При опускании кассеты подвижная стенка 143 сохраняет постоянный уровень за счет перемещения зубчатой рейки 149, передающей через шестерню 148 зубчатой рейке 147 аналогичное перемещение в противоположном направлении.

В указанном положении механизм подъема стола 103 находится в исходном положении (фиг. 8). Рычаг 117 механизма подъема под действием своего веса опущен вниз. Подпружиненный стержень 119 касается рычага 112. За счет поворота маховика 109 стол 103 поднимается вверх или опускается, и стопа листов перемещается относительно подпружиненных упоров 23 на плита 1 и 2.

Плиты 1 и 2 находятся на кронштейнах 32 в соответствующих положениях и чуть приподняты под действием пружин, что необходимо для прохода зажатого листа на плите 1 и пластинки 31 по отношению нижних плит прессов 36 и 37. На плитах 1 и 2 (фиг.8) рычаг 17 под действием пружины рычага 18, а также пластины ГО находятся в исходном положении, т.е. пластины его прижаты одна к другой усилием направленным в сторону подпружиненных упоров 23.

Ползуны 160 и 167 вместе с верхними упорными плитами 159 и 166 с закрепленными на них упорами находятся в в, м. т. Под действием пружины 181 (фиг. 5), кронштейн 38 на колонке 34 вместе с упорами 182 и 183 с механизмами 39 и 40 выталкивания поднят в верхнее положение. Выталкиватели 45 (фиг. 7) на плитах 41 под действием пружины отжаты вниз в исходное положение . При этом все головки выталкивателей 45 касаются плиты 41. Запорная плита 46 также находится в исходном положении и отжата рьтчагом 48, взаимодействующим с упором 50, в исходное положение. Под действием пружины рычаг 48 удерживает запорнзпо пластину 46 в указанном положеьши. Таким образом, на двух секциях кронштейна 32 каретки находятся в рабочей зоне пресса 36 и 37 (фиг. 6), т.е. плита 2 своей упорной плоскостью лежит на упорной плоскости плиты i, а на остальных двух секциях кронштейна 32 плиты 1 и 2 находятся в зоне столов 70 и 71 в раскрытом состоянии(фиг.5) и установлены на одном уровне в горизонтальной плоскости. Упоры 30 кареток взаимодействуют друг с другом, что ограничивает опускание под своим весом плиты 2 относительно плиты 1. Механизм поворота кронштейна 32 (фиг. Ю) находится в исходном положении. Рычаг 174 под своим весом опущен в исходное положение, а фиксатор 176 входит в отверстие 180 на кронштейне 32 и фиксирует последний в указанном положении. Механизпповорота (фиг. 1 и 9) столов находится в исходном положении. Один конец рычага 95 приподнят вверх под действием пружины 96 вместе с тягой 101, при зтом стержень 24 за счет пружины отжат вперед, а второй конец рычага 25 опу 73210

щен вниз. Шток 97 гидроцилиндра 98 вместе с поршнем 99 находится в нижнем исходном положении. Зубчатая рейка 89 за счет взаимодействия с шестерней 94 перемещается в полом корпусе 86 механизма поворота в Крайнее левое положение. Зубчатые рейки 87 и 88 зафиксированы фиксаторами 66 и 67 на валах 60 и 6 и остаются неподвижныto МИ- Тяги 92 под действием пружин приподняты вверх. При этом упоры 91 тяг 92 установлены на пути движения рычагов 90, а обе тяги 92 ие касаются подпружиненного основания фиксато,5 ра 93.

Затем приводят в движение ползуны 160 и 167 прессов 36 и 37 и они вместе с плитами 139 и 166 из в.м.т. начинают опускаться в направлении ниж2д 1ШХ опорных плит 161 и 168.

В указанный момент две пары кареток на кронштейне 32 находятся в рабочей зоне прессов 36 и 37 в сложенном положении (фиг. 2 и 6). Осталь5ные две пары кареток в раскрытом положении находятся в зоне механизмов 39 и 40 выталкивания вместе с готовыми вырубленными до этого изделиями. Верхние опорные плиты 159 и I66 продолжают опускаться на заданное расстояние, при этом упор 162 на плите 159 достигает упора 182 на кронштейне 38 и начинает действовать на него, отжимая вниз, преодолевая при этом

5 усилие возвратной пружины 181. Вместе с кронштейнами 38 опускается вниз и закрепленный на нем упор 183, который проходит через отверстия 180 (фиг. 5 и 10) на кронштейне 32, достигает тяги fOl (фиг. 5 и 9) и отжимает ее вниз, осуществляя взвод рычага 95. Перемещаясь тяга 101, преодолевая усилие возвратной пружины 96 механизма поворота, отжимает вниз

5 двухплечевой рычаг 95, который поворачивает в этом же направлении связанную с ним шестерню 94. Находясь в зацеплении с промежуточной зубчатой рейкой 89, шестерня 94 перемещает ее в корпусе 86 механизма пово0рота в исходное положение (фиг. 5 и 9). При этом зубчатые рейки 87 и 88, находясь в полости промежуточной зубчатой рейки 89, остаются неподвижными, так как рычаги 90 отжаты

5 от зубчатых реек 87 и 88, которые находятся в зацеплении с зубчатыми шестернями 62 и 63. При дальнейшем повороте вокруг оси вниз рычаг 95 11 достигает зоны установки фиксатора 9 действует на его упор 91 сверху, а затем рычаг 95 фиксируется фиксатором 93. В процессе поворота рычага 95 связанный с ним шток 97 гидроцилиндра 98 вместе с поршнем 99 также опускается в нижнее положение. При этом клапаны 100 обеспечивают свобод ное перемеш;ение поршня 99. Таким образом, механизм поворота взведен и готов к работе. Тяги 92 остаются приподнятыми вверх под действием пру жины и не касаются фиксатора 93. Одновременно в момент опускания кронштейна 38 опускаются вниз механизмы 39 и АО выталкивания вместе с выталкивателями 45. Часть выталкивателей 45, установленных на плитах 41, входит в отв-ерстия 7 одновременна на плитах 1 и 2, а затем через отверстия 21 и через отверстия 14 в резаки 13. Другая часть выталкивателей 45, не встречая отверстий на пластинах 10 , легко отжимается. В указаннь1й момент при опускании кронштейна 38 отжимной рычаг 48. (фиг. 7) запорной пластины 41 взаимодействует с - yftopoM 49. Запорная пластина 46 пере мещается в рабочее положение и осуществляет запирание за счет головок те выталкиватели, которые вошли в ре заки. Далее выталкиватели 45 достигают заготовок и выталкивают их на столы 69 и 70 одновременно с плитами 1 и 2. Вместе с плитой 159 опускается и.собачка упора 164, который зону касания рычага 174 храпового колеса 56 механизма поворота (фиг. 5 и 10), отжимается, а затем принимает исходное положение. В процессе опускания плит 159 и 166 упоры достигают поворотньпс рычагов 26 и ры чагов 25. Один лист остается свобод лежать на резаках 13 на плите 2, а рой лист соответственно после повор та рычагов 25 ложится на нижние пли ты 161 и 168. В указанный момент пл ты 159 и 166 достигают (фиг. 5) лис тов, лежащих на плитах 1, и начинаю давить на них обе плиты 1 и 2, слег ка опускаются вниз. Одновременно резаки 13 на плитах 2 касаются листов 102, лежащих на нижних плитах 161 и 168. Таким образом, за счет усили верхних плит 159 и 166 посредством резаков 13 осуществляется разруб ра личных листов на плитах 1 и 2. При этом листы 102 на плитах 1 п рорубываются в первую очередь, а отходы .12 в виде отдельных частиц (так как резаки установлены плотно) остаются между резаками 13. Заготовки входят в полости резаков 13. После завершеНИН разруба на плитах 1 резаки 13 опускаются под усилием верхних плит 159 и 166 и устанавливаются на уровне упорных планок 22, которые в дальнейшем принимают на себя усилия верхних плит 159 и 166, исключая излишнее давление на резаки. Таким образом, верхние упорные плиты 159 и 166 осуществляют разруб резаками более жесткого материала. После разруба листовых заготовок на плитах 1 (чтобы исключить также излишнее давление на резаки) последние также с пластинами 10 слегка отжимаются и становятся на уровень планок 22 на плитах 1, исключая в дальнейшем излишнее давление (например, при гидравлическом действии) верхних упорных плит через плиты 2 на резаки: 13. Ползуны 160 и 167 вместе с верхними плитами 159 и 166 достигают н.м.т. и не останавливаясь начинают движение вверх. Под действием пружины 181 кронштейн 38 начинает подниматься вверх вместе с механизмами 39 и 40 выталкивания и при этом выталкиватели 45 выходят из отверстий резаков 13 и плит 1 и 2, находящихся в развернутом виде в зоне столов 69 и 70. Вместе с этим под прессом 36 и 37 плиты I и 2 слегка приподнимаются. В указанный момент кронштейн 38 в.месте с упорами 181 и 183 достигает верхнее положение на колонке 34. Вместе с этим, в момент подъема кронштейна 38 и верхних плит 159 и 166, на кронштейне 38 упор 181 отделяется от подпружиненной тяги 101 (фиг. 9) механизма поворота столов. При этом собачка упора 162 (фиг. 5 и 10) на плите 159 касается снизу рычага 175 и механиз а поворота кронштейна 38 и, преодолевая усилие возратной пружины 181, выводит связаный с рычагом 175 фиксатор 176 из отверстий. Упор 163 касается снизу рычага 174 храпового колеса 56 механизма поворота и начинает приподнимать его. Поворачиваясь, рычаг 174 поворачивает храповое колесо 56 вместе с валом 55 на коническую шестерню 53, которая, находясь в зацеплении со второй конической шестерней 51, установленной на колонке 34, начинает поворачивать кронштейн 32 по ходу движения (против часовой стрелки). Таким образом, кронштейн 38 вместе с плитами 1 и 2 начинает поворачиваться, при этом отжимные ры чаги 77 (фиг. 5 и 9) действуют на рычаги 84, которые, поворачиваясь, действуют на рычаги (фиг. П) механизма подъема столов 69 и 70. Под действием пружины, установленный на рычаге 77, подпружиненный стержень 95 отжимается вниз, от чего собачка 78 на рычаге 77 входит в зацепление с зубьями храпового колеса 76. Включается электромагнит 82, который за счет подпружиненного рычага 81 осуществляет ослабление тормозной ленты 80 в момент поворота шестерни 79 спареной с храповым колесом 76, которая в свою очередь, находясь в зацеплении с зубьями шток-рейки 74 перемещает ее вместе со столами 69 и 70 вниз на заданное расстояние (на толщину разрубываемого листа). После чего электромагнит 82 отключается, а рычаги 81 под действиемпружины 83 за счет натяжения тормозной ленты 80 удерживают вал 75 и столы 69 и 70 от опу кания. Рычаги 77 храпового колеса 76 опускаются в исходное положение. В момент поворота кронштейна 32, одновременно две пары кареток выходят из под пресса 36 и 37, а соответственно две пары вторых кареток в развернутом виде выходят из зоны механизмов 39 и 40 выталкивания. В момент, когда каретки начинают вы)ходить из рабочей зоны прессов подпружиненные планки 31, установленные на плитах 1, удаляют с плит 161 и 16 часть отходов. Когда две пары кареток одновременно начинают выходить из под пресса, а соответственно две вторые пары кареток выходят из под механизмов 39 и 40 выталкивания рычаги 6 достигают соответственно упоров 157 и 158 и плиты 2, на которых осуществляется вырубка заготовок. При этом упоры 30 (фиг. 2) ограничивают поворот плиты 2 относительно плиты 1 . Каретки, которые вьпшти из зоны механизмов 39 и 40 выталкивания за счет рычага 6 и упора 49 (фиг.6) поворачиваются из разложенного положения в рабочее положение. При дальнейшем повороте кронштейнов 32 в указанном направлении соответственно две пары кареток, на которых осуществился разруб, уже в развернутом виде т.е. резаками обращенными вниз, по. ступают в зону механизмов 39 и 40 3214 .выталкивания, а вгчзрые две пары кареток, которые вьпили из зоны выталкивания готовых изделий, принимают рабочее положение, т.е. плиты 2 ложатся после поворота на опорные плоскости плит 1 резаками 13 вверх; В указанном положении, в процессе поворота кронштейна 32, две пары кареток заходят в зону загрузки, а вторые пары кареток продолжают поступать в зону выталкивания готовых изделий, т.е. в зону столов 69 и 70. В указанный момент каретки, которые вошли в зону загрузки, за счет подпружиненных упоров 23, установленных сзади плит, одновременно из кассеты и со стола 103 вьщвигают заданное количество листов 102. В процессе перемещения кареток выдвинутые листы 102 из кассеты передним концом начинают ложиться на резаки 13 плит 2, а выдвинутые при этом листы 102 со столов 103 сразу поступают на направляющую пластину 134. В указанный момент рычаги 26 достигают упорной планки 136, установленной на пластине 134, и взаимодействуют с ней, от чего рычаги 26 начинают поворачиваться, а затем под действием пружины двойного действия осуществляют прижим листов 102 одновременно на плитах 1 и 2. Рычаги 25 на плите 2 проходят через пазы 135 на направляющей пластине 134. Каретки в указанном положении продолжают перемещаться с зажатыми заготовками. Вмес,те с этим на плитах 1 и 2, которые в развернутом виде поступают в зону- механизмов .выталкивателей, осуществляется автоматический самопроизвольный сброс отходов на участке между основаниями пресса и механизмов выталкива1шя. Для чего в процессе перемещения кареток в указанном положении рычаги 17 поочередно взаимодействуют сначала с плитой 2, а затем с плитой 1 и за счет тяг 15 и поворота, дисков 16 пластины 10 резаков 13 расходятся. тходы, находящиеся между ними в виде тдельнь х частиц, свободно подают на аданный участок (фиг. 5). В указаный момент головки в Т-образных паах 11 стержней 12 имеют возможность родольного перемещения. Ролики 19, становленные на пластинах 10 послеовательно в процессе поворота кронтейна 38 достигают упора 163.и взамодействуют с ним. Пластина 10, упиаясь противоположным своим концом стенку паза 9, отжимается вниз. 15 Установленные плотно друг к другу резаки 13 расходятся, а отходи, находящиеся между ними, свободно подают на указанный выше участок. При этом рычаги 17 продолжают контактиро вать с плитами 1 и 2. После завершения сброса отходов рычаг 17 перестает действовать с плитами 1 и 2, от чего под действием пружины подпру жиненный рычаг 18 на каретках возвращает пластины 10 в исходное положение до момента касания резаков 13 друг с другом (фиг. 7). Таким образом, в процессе дальнейшего поворота кронштейна каретки, которые находятся в зоне загрузки, проходят зону ус тановки кассеты и стола 103, при этом листы с нижней стороны стопы листов кассеты ложатся на резаки 13 плиты 2, касаясь подпружиненных упоров 23, а листы 102, которые прижаты рычагами 25 с переднего конца на пли те 1, поступают противоположным концом на направляющую пластину 134, гд рычаг 26 осуществляет прижим этих листов снизу с задней части каретки к резакам, проходя по пазу 135. В указанный момент рычаг 26 (фиг. 8) на каретке взаимодействует с роликами 124 на тяге 123, которая начинает действовать на подпружиненный стержень 122 рычага 117, который также начинает приподниматься вверх. При этом включается электромагнит 113, который ослабляет натяжение тормозной ленты 111 на валу ПО. При взаимодействии рычага 117 с храповым колесом 16 осуществляется поворот в направлении движения против часовой стрелки. Находясь в зацеплении с шестерней 115, храповое колесо 116 осуществляет подъем стола 103 до тех пор пока верхний лист 102 не достигнет конца рычага 137, который взаимодействует другим плечом с датчиком 138, подающим сигнал на включение электромагнита 126, который осуществляет расфиксацию во втулке 121 рычага 117 относительно стержня 122. Электромагнит 113 отключается. Под действием пружины рычага 112 тор мозная лента 111 натягивается, обеспечивая тем самым -удержание стола 10 от его опускания. При этом рычаг 117 преодолевая усилие пружины на подпру жиненном стержне 122, под своим весо опускается в рабочее положение. В ук занный момент упор 29 на плитах 1 2 ..роходит зону касания ролика 124 рычага 117. Таким образом, завершаетсяподача очередных соответствующих пар кареток под пресс с уложенными на них листами 102, а также подача соответствующих пар кареток в развернутом положении в месте с вырубленными заготовками, засевшими в резаках 13 в зону механизмов 39 и 40 выталкивания для удаления и выталкивания их на столы 69 и 70. Когда один из столов, например стол 70 (фиг. 9), опустится на заданное по высоте положение, стол нижней своей стороной действует на тягу 92, которая опускается вниз, преодолевая усилие возвратной подпружины упора 92, осуществляет поворот рычагов 90 в сторону фиксирующей канавки на зубчатой рейке 88. Тяга 92 взаимодействует с фиксатором 93, от чего последний, преодолевая усилие возвратной пружины, отходит от рычага 95, который под действием пружины 96 начинает подниматься вверх, поворачивая при этом шестерню 94, которая, находясь в зацеплении с промежуточной зубчатой рейкой 89- перемещает ее в правое положение. При этом зубчатая рейка 88, зафиксированная рычагами 90, тйкже перемещается в этом направлении и, находясь в зацеплении с шестерней 63, поворачивает ее. Зубчатая рейка 87 остается неподвижной в полости перемещающейся промежуточной зубчатой рейки 89, так как соотве/гствующий рычаг 90 на противоположном конце приподнят упором 92. Таким образом, в момент подъема рычага 95 под действием пружины 96 одновременно осуществляется поворот вала 61 с плитой 65. Поршень 99 начинает перемещаться вниз. Клапана 100 в этом направлении ограничивают пропускную способность жидкости и поршень 99 плавно с заданной скоростью обеспечивает перемещение рычага 95, а вместе с этим осуществляет и плавный поворот плиты 65 на 180(фиг. 9). Аналогичным способом осуществляется поворот плиты 64. Стол 69 опустится в процессе укладки на него заготовок 72 на заданный участок. Аналогичным способом, посредством двух зубчатых реек 87 и 88, осуществляется и одновременный поворот столов 68 и 69 на плите 65. Таким образом, после завершения поворота плиты 65 как указано выше стопки заготовок 72 убирают, а стол 7), занявший положение стола 70, про должает принимать на себя заготовки 72. Рычаг 77 механизма подъема становится под соответствуюшш упор 91. Когда со стола 70 убраны заготовки 72, в момент его поворота, включается электромагнит 82 (фиг. 11) и под действием пружины 84 шток-рейка 74 поднимается в верхнее положение. Электромагнит 82 отключается. Тормоз ная лента 80 удерживает стол от его самопроизвольного опускания. Стол 70 вновь готов к приему заготовок 72. Формула изобретения 1. Каретка к устройству для вьфу ки заготовок из полосового материала, содержащая плиту, в пазах которой последовательно с возможностью перемещения одна относительно друго расположены упругие пластины, несущие резаки и снабженные механизмом их перемещения, выполненным в виде шарнирно закрепленного на плите дву плечего рьгаага, связанного одним ко цом с одной из пластин, и упор, смо тированный на основании устройства с возможностью взаимодействия со св бодным концом двуплечего рычага, о 218 личающаяс.я тем, что, с целью повышения производительности процесса вырубки, плита выполнена из двух частей, снабжена, установленным на одной из частей валом, на котором жестко закреплена другая часть и механизмом поворота одной из частей относительно другой на 180, вьшолненным в виде закрепленного на валу дополнительного двуплечего рычага и дополнительных упоров, установленных на основании устройства с возможностью взаимодействия с концами дополнительного двуплечего рычага. 2.Каретка по п. 1,отличаю щ а я с я тем, что на каждой из частей плиты со стороны резаков закреплены подпружиненные упоры и шарнирно смонтированы зажимы, поворачиваемые основанием устройства. 3.Каретка по п. 1, отличающаяся тем, что, с целью повышения долговечности, каретка снабжена упругой прокладкой, расположенной между плитой и упругими пластинами, и упорными плашками, закрепленьыми на плите со стороны резаков. Источники информации, принятые во внимание.при экспертизе 1. Авторское свидетельство СССР по заявке № 2732729/25-27, кл. В 21 О 43/00, Б 29 Н 3/00, 05.03.79.

23

и

2е т

.1 t«f 1W fj j/ I fff т

Авторы

Даты

1981-06-30—Публикация

1979-08-02—Подача