каналов 7 и 8 осуществляют вращение винтов 9 в гайках 12. Формирующие устройства 21 и 22 обеспечивают непрерывное заданное .формирование на несущих поверхностях бесконечных

1

Изобретение относится к установкам для непрерывного изготовления плит из смеси древесных частиц с термореактивным связующим и может быть применено в деревообрабатываю- щей промьшшенности.

Цель изобретения - увеличение производительности.

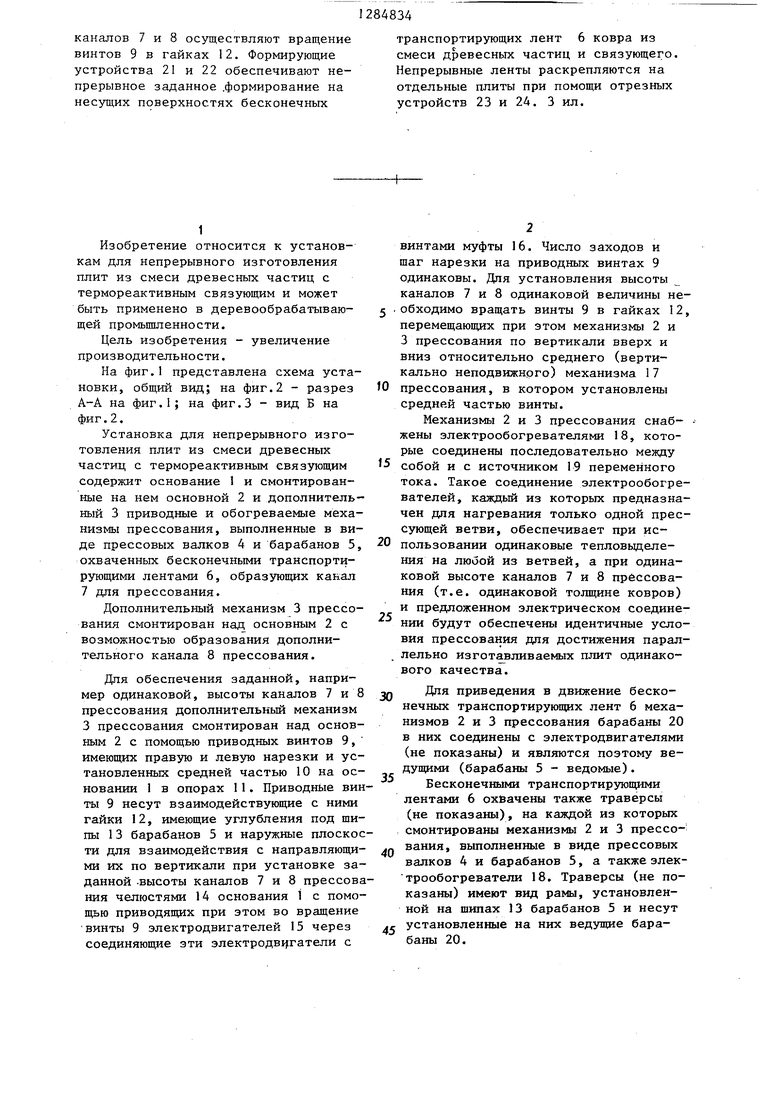

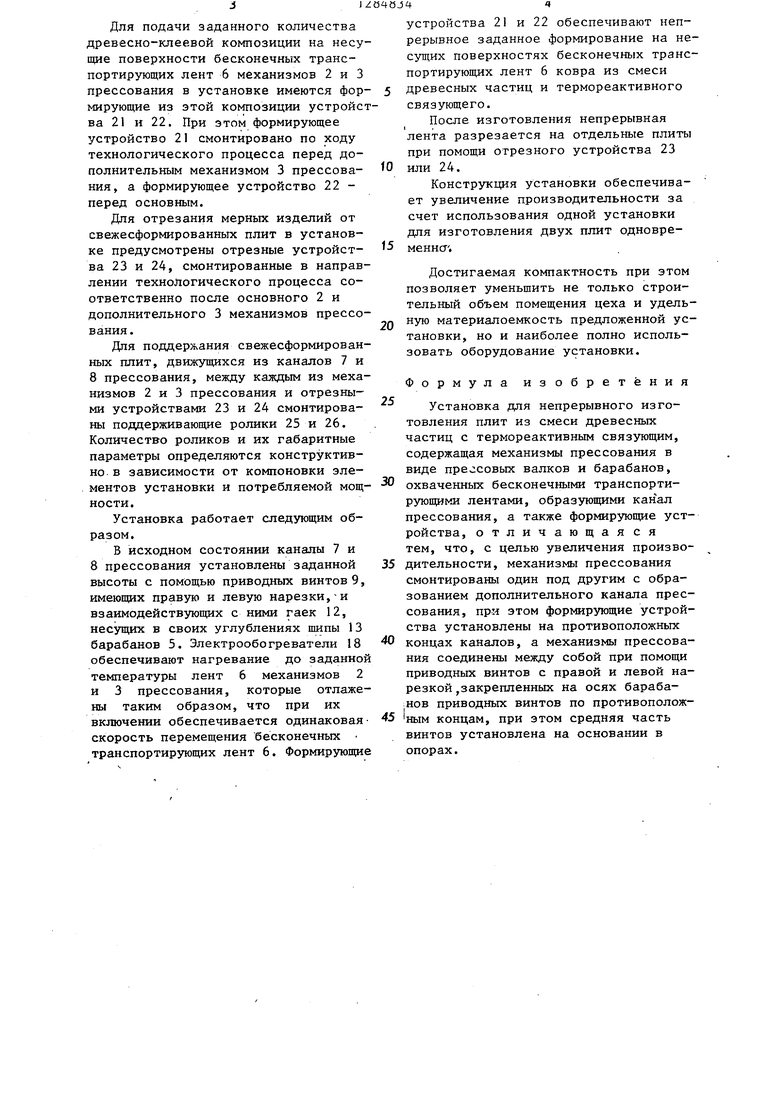

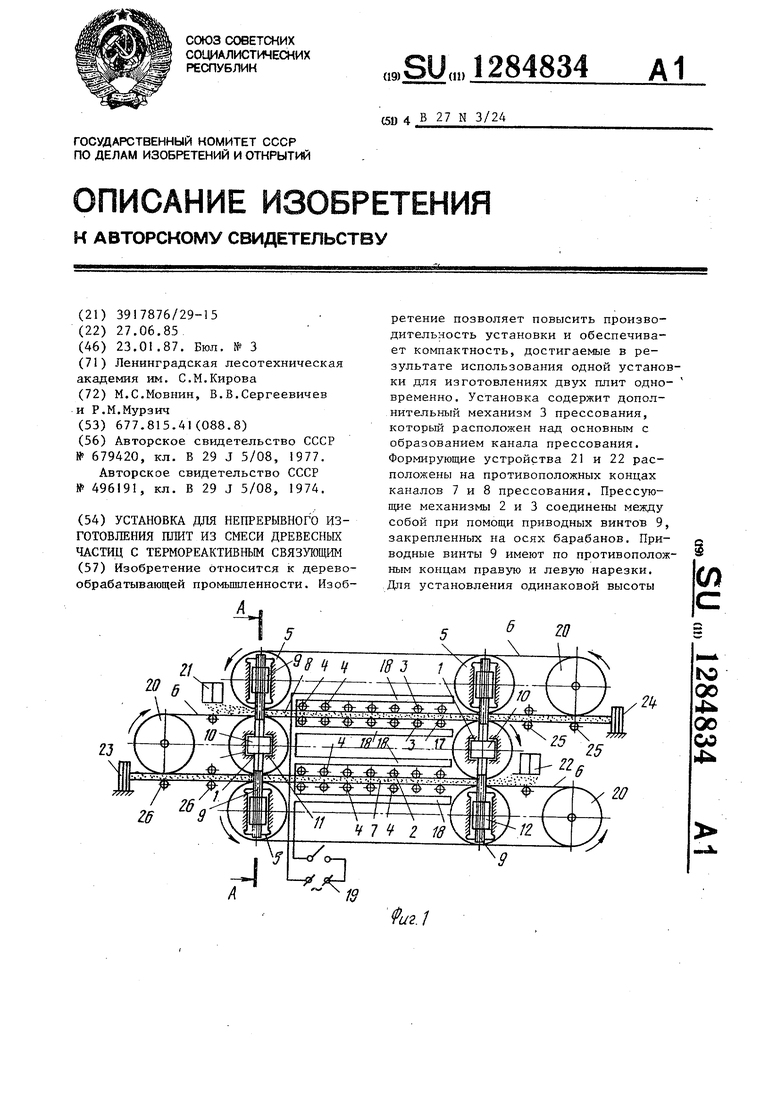

На фиг.1 представлена схема установки, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вид Б на фиг.2.

Установка для непрерывного изготовления плит из смеси древесных частиц с термореактивным связующим содержит основание 1 и смонтированные на нем основной 2 и дополнительный 3 приводные и обогреваемые механизмы прессования, выполненные в виде прессовых валков 4 и барабанов 5, охваченных бесконечными транспортирующими лентами 6, образующих канал 7 для прессования.

Дополнительный механизм 3 прессования смонтирован над основным 2 с возможностью образования дополнительного канала 8 прессования.

Для обеспечения заданной, например одинаковой, высоты каналов 7 и 8 прессования дополнительный механизм 3 прессования смонтирован над основным 2 с помощью приводных винтов 9, имеющих правую и левую нарезки и установленных средней частью 10 на основании 1 в опорах 11. Приводньш винты 9 несут взаимодействующие с ними гайки 12, имеющие углубления под щи- пы 13 барабанов 5 и наружные плоскости для взаимодействия с направляющими их по вертикали при установке заданной .высоты каналов 7 и 8 прессования челюстями 14 основания 1 с помощью приводящих при этом во вращение винты 9 электродвигателей 15 через соединяющие эти электродв1 гатели с

транспортирующих лент 6 ковра из смеси древесных частиц и связующего. Непрерывные ленты раскрепляются на отдельные плиты при помощи отрезных устройств 23 и 24. 3 ил.

винтами муфты 16. Число заходов и щаг нарезки на приводных винтах 9 одинаковы. Для установления высоты каналов 7 и 8 одинаковой величины необходимо вращать винты 9 в гайках 12, перемещающих при этом механизмы 2 и 3 прессования по вертикали вверх и вниз относительно среднего (вертикально неподвижного) механизма 17 прессования, в котором установлены средней частью винты.

Механизмы 2 и 3 прессования снаб- жены электрообогревателями 18, которые соединены последовательно между собой и с источником 19 переменного тока. Такое соединение электрообогревателей, каждый из которых предназначен для нагревания только одной прессующей ветви, обеспечивает при использовании одинаковые тепловьщеле- ния на любой из ветвей, а при одинаковой высоте каналов 7 и 8 прессования (т.е. одинаковой толщине ковров) и предложенном электрическом соединении будут обеспечены идентичные условия прессования для достижения параллельно изготавливаемых плит одинакового качества.

Для приведения в движение бесконечных транспортирующих лент 6 механизмов 2 и 3 прессования барабаны 20 в них соединены с электродвигателями (не показаны) и являются поэтому ведущими (барабаны 5 - ведомые).

Бесконечными транспортируюпщми лентами 6 охйачены также траверсы (не показаны), на каждой из которых смонтированы механизмы 2 и 3 прессования, выполненные в виде прессовых валков 4 и барабанов 5, а также электрообогреватели 18. Траверсы (не показаны) имеют вид рамы, установленной на шипах 13 барабанов 5 и несут установленные на них ведущие барабаны 20.

Для подачи заданного количества древесно-клеевой композиции на несущие поверхности бесконечных транспортирующих лент 6 механизмов 2 и 3 прессования в установке имеются фор мирующие из этой композиции устройсва 21 и 22. При этом формирующее устройство 21 смонтировано по ходу технологического процесса перед дополнительным механизмом 3 прессова- ния, а формирующее устройство 22 - перед основным.

Для отрезания мерных изделий от свежесформированных плит в установке предусмотрены отрезные устройства 23 и 24, смонтированные в направлении технологического процесса соответственно после основного 2 и дополнительного 3 механизмов прессования.

Для поддержания свежесформированных плит, движзщихся из каналов 7 и 8 прессования, между каждым из механизмов 2 и 3 прессования и отрезными устройствами 23 и 24 смонтированы поддерживающие ролики 25 и 26. Количество роликов и их габаритные параметры определяются конструктивно в зависимости от компоновки элементов установки и потребляемой мощности.

Установка работает следующим образом.

В исходном состоянии каналы 7 и 8 прессования установлены заданной высоты с помощью приводных винтов 9, имеющих правую и левую нарезки,-и взаимодействующих с ними гаек 12, несущих в своих углублениях шипы 13 барабанов 5. Электрообогреватели 18 обеспечивают нагревание до заданной температуры лент 6 механизмов 2 и 3 прессования, которые отлажены таким образом, что при их включении обеспечивается одинаковая скорость перемещения бесконечных: транспортирующих лент 6. Формирующие

5

5

5

0

5

0

устройства 21 и 22 обеспечивают непрерывное заданное формирование на несущих поверхностях бесконечных транспортирующих лент 6 ковра из смеси древесных частиц и термореактивного связующего.

После изготовления непрерывная лента разрезается на отдельные плиты при помощи отрезного устройства 23 или 24.

Конструкция установки обеспечивает увеличение производительности за счет использования одной установки для изготовления двух плит одновре- меннсг .

Достигаемая компактность при этом позволяет уменьшить не только строи- тельнь объем помещения цеха и удельную материалоемкость предложенной установки, но и наиболее полно использовать оборудование установки.

Формула изобретения

Установка для непрерывного изготовления плит из смеси древесных частиц с термореактивным связующим, содержащая механизмы прессования в виде прессовых валков и барабанов, охваченных бесконечными транспортирующими лентами, образующими кан ал прессования, а также формирующие устройства, отличающаяся тем, что, с целью увеличения производительности, механизмы прессования смонтированы один под другим с образованием дополнительного канала прессования, при этом формирующие устройства установлены на противоположных концах каналов, а механизмы прессования соединены между собой при помощи приводных винтов с правой и левой нарезкой ,закрепленных на осях барабанов приводных винтов по противополож- ным концам, при этом средняя часть винтов установлена на основании в опорах.

А-А

ВидБ

Фиг. 2

Редактор Г.Волкова

Составитель Н.Дроздова Техред И.Поп ович

Заказ 7517/19

Тираж 463Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

Корректор А.Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного изготовления плитных материалов | 1976 |

|

SU571386A1 |

| Установка непрерывного действия для изготовления плит из пресс-масс | 1983 |

|

SU1165581A1 |

| Пресс непрерывного действия для изготовления плит из измельченной древесины | 1977 |

|

SU679420A1 |

| Устройство для непрерывного изготовления древесных плит | 1976 |

|

SU648438A1 |

| Установка для непрерывного изготовления стружечных плит | 1975 |

|

SU537848A1 |

| Способ непрерывного изготовления древесно-стружечных и волокнистых плит | 1986 |

|

SU1671155A3 |

| Установка для непрерывного изготовления древесностружечных плит | 1974 |

|

SU496191A1 |

| Пресс для изготовления плит | 1975 |

|

SU541677A1 |

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

| Пресс непрерывного действия | 1974 |

|

SU518374A1 |

Изобретение относится к деревообрабатывающей промьшшенности. Изобретение позволяет повысить производительность установки и обеспечивает компактность, достигаемые в результате использования одной установки для изготовлениях двух плит одновременно. Установка содержит дополнительный механизм 3 прессования, который расположен над основным с образованием канала прессования. Формирующие устройства 21 и 22 расположены на противоположных концах каналов 7 и 8 прессования. Прессующие механизмы 2 и 3 соединены между собой при помощи приводных винтов 9, закрепленных на осях барабанов. Приводные винты 9 имеют по противоположным концам правую и левую нарезки. Для установления одинаковой высоты (Л ю 00 4 00 со 4

| Пресс непрерывного действия для изготовления плит из измельченной древесины | 1977 |

|

SU679420A1 |

| Солесос | 1922 |

|

SU29A1 |

| Установка для непрерывного изготовления древесностружечных плит | 1974 |

|

SU496191A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-01-23—Публикация

1985-06-27—Подача