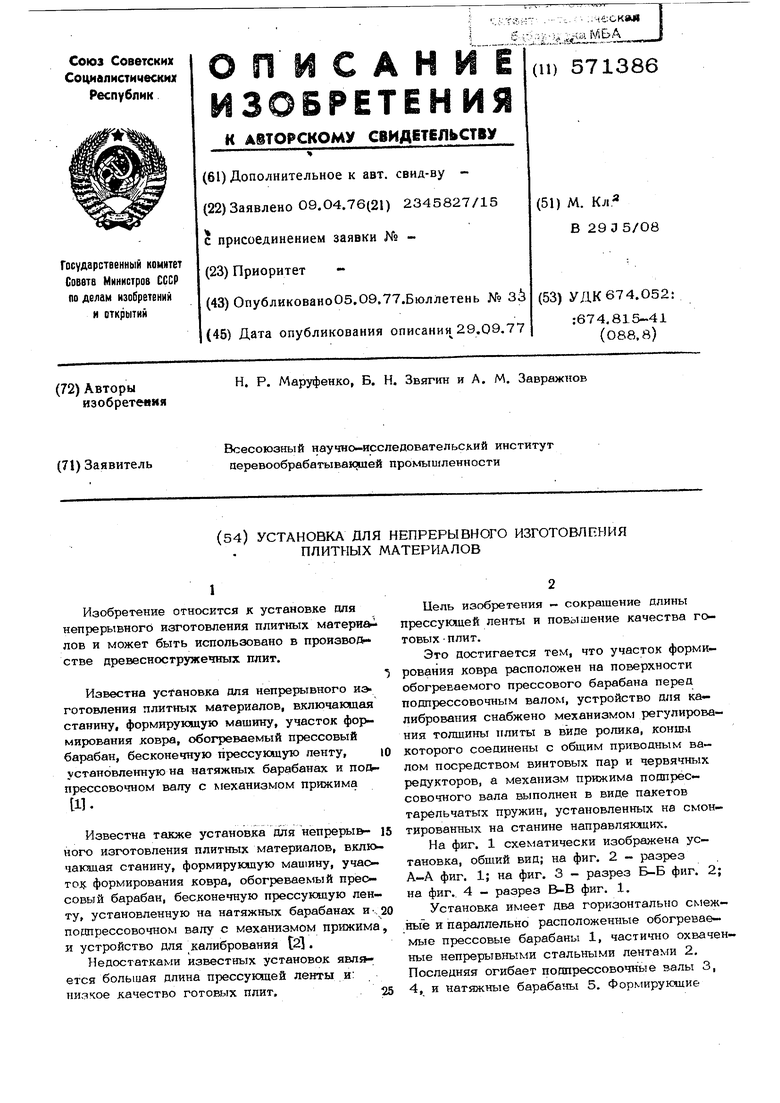

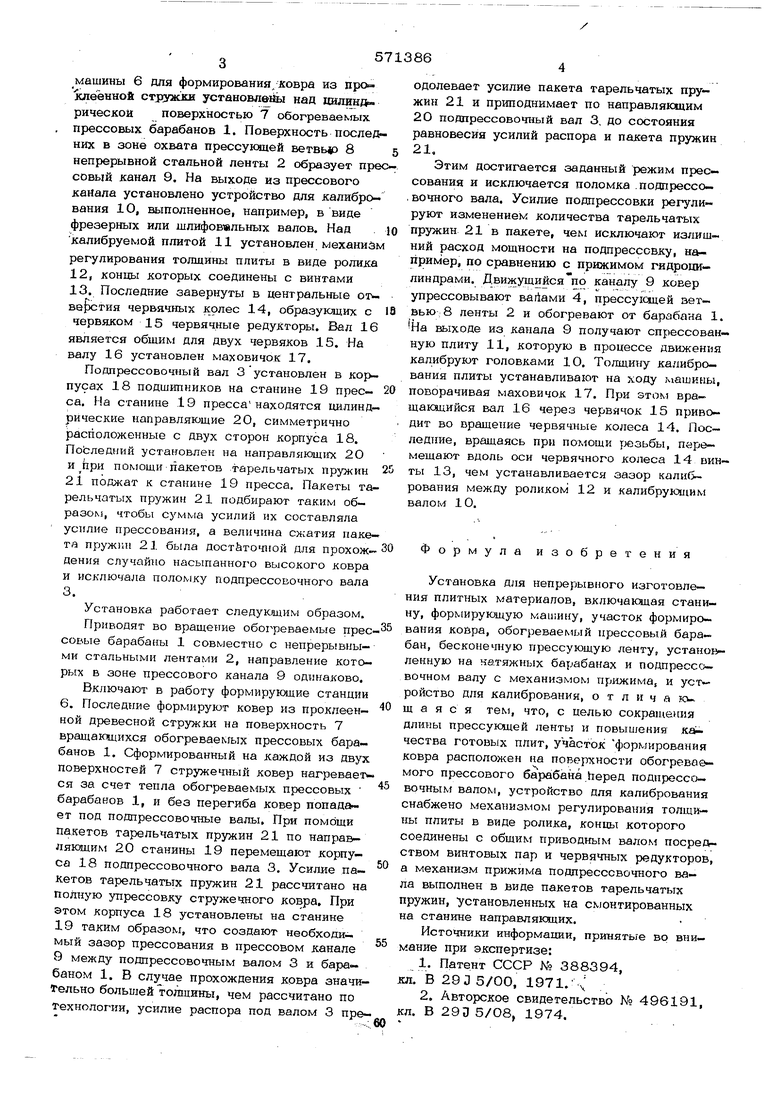

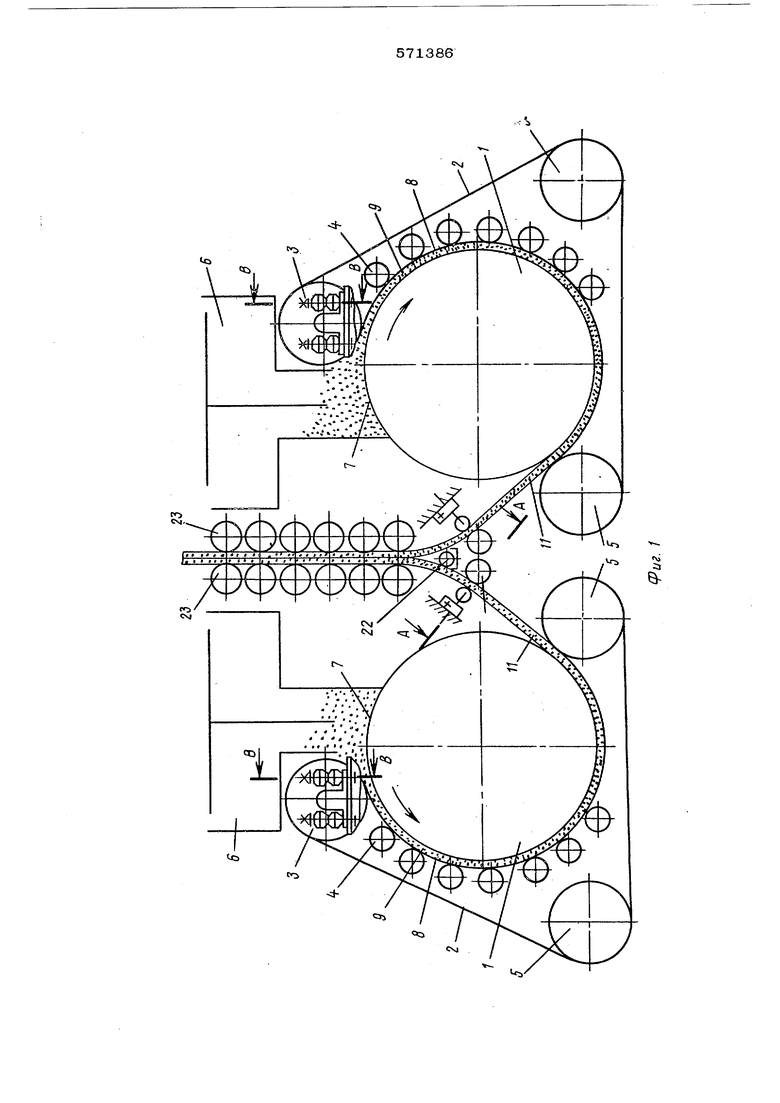

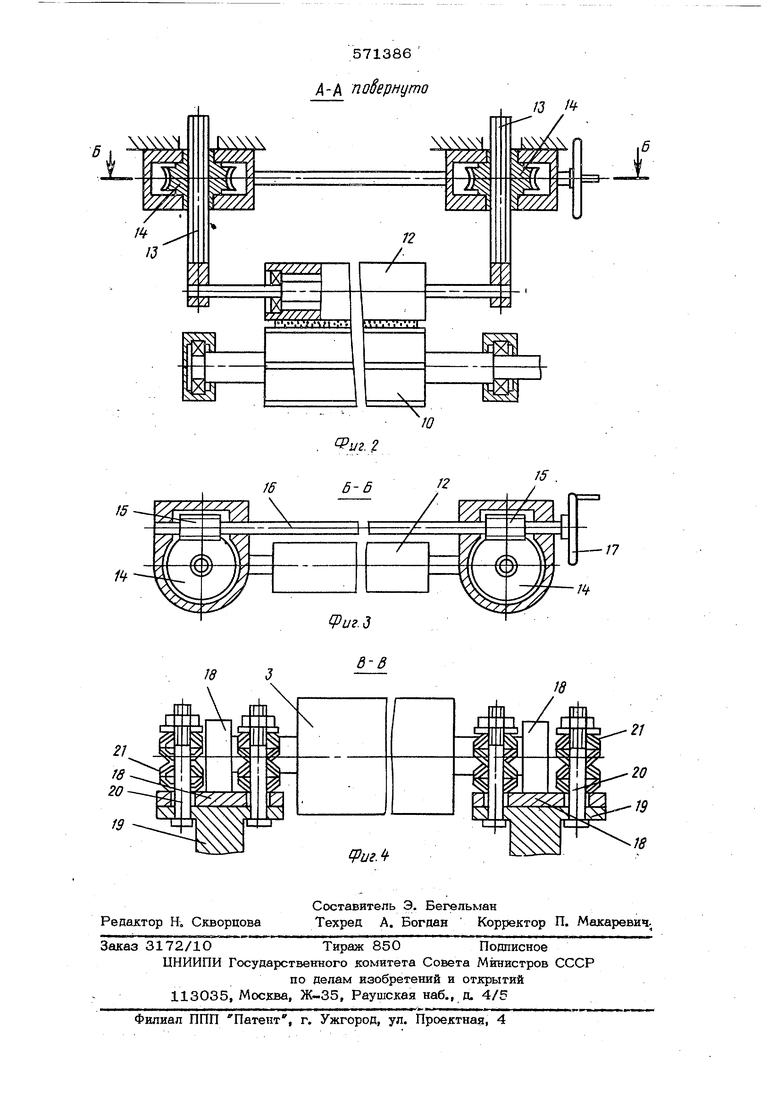

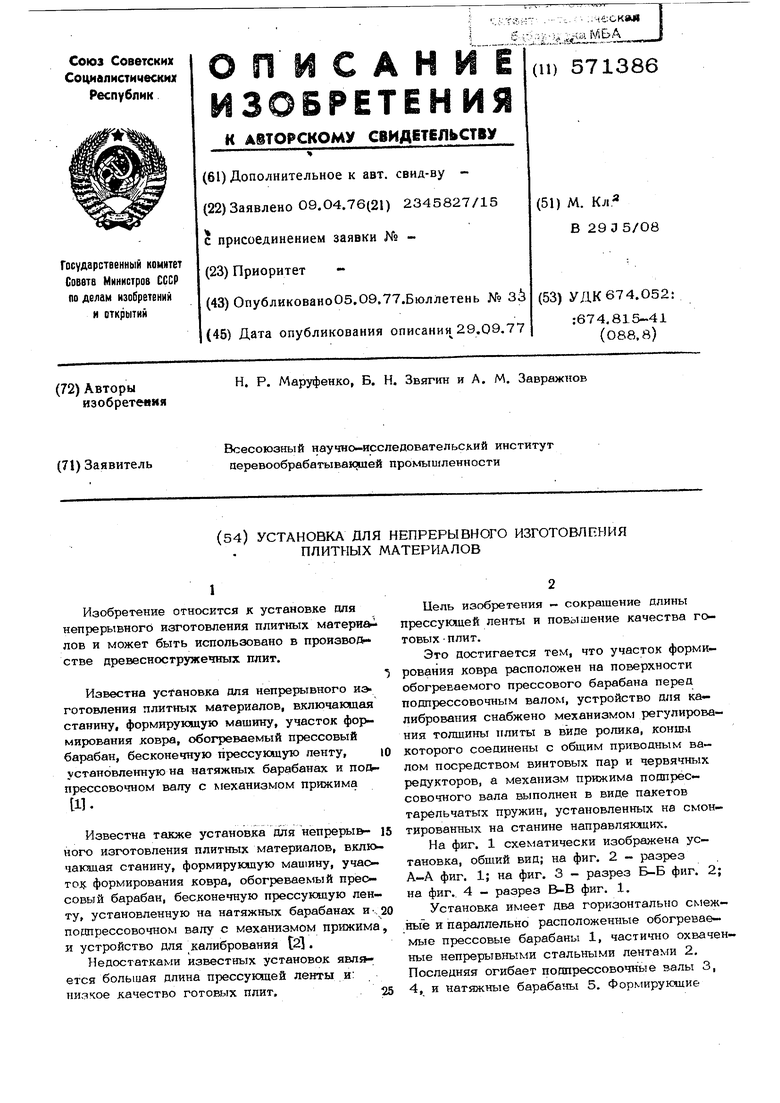

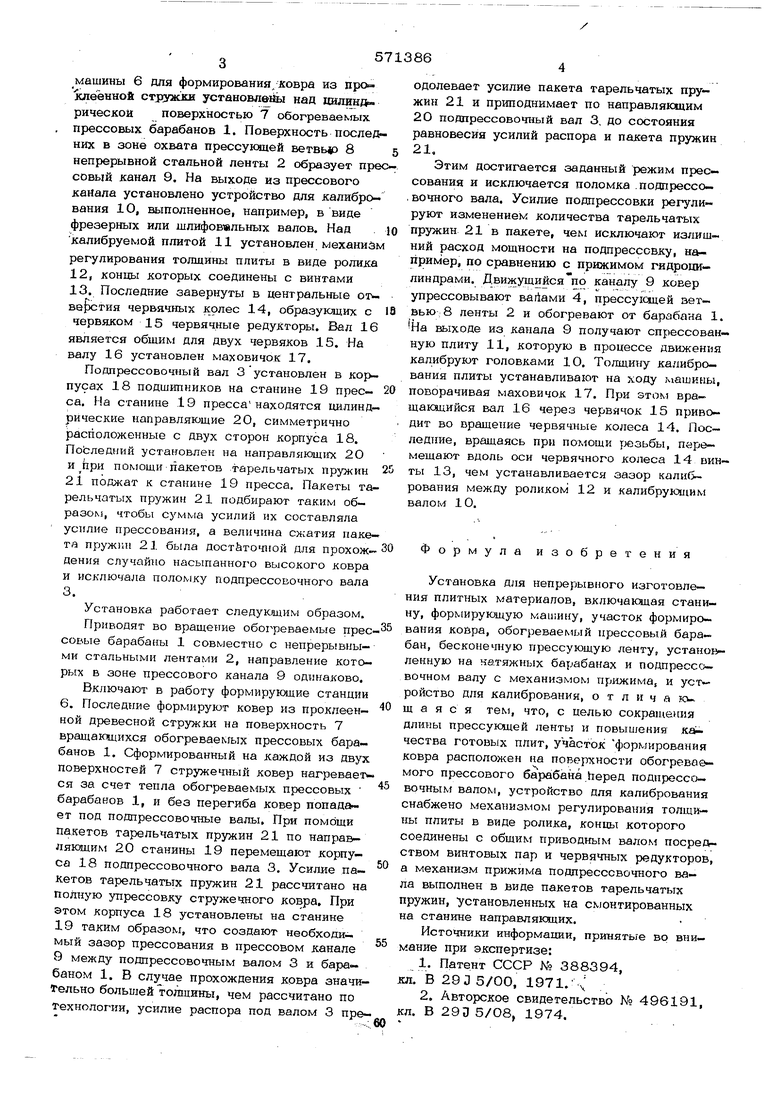

(54) УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛВНИЯ ПЛИТНЫХ МАТЕРИАЛОВ машины 6 для формирования/ковра из прохлеенной стружхи установлвйы над щшинд рическоа поверхностью 7 обогреваемых прессовых барабанов 1. Поверхность последних в зоне охвага прессующей вегвь э 8 непрерывной сгальной ленты 2 образует пре совый канал 9. На выходе из прессового канала установлено устройство для калибрования 10, выполненное, например, в виде фрезерных или шлифовальных валов. Над . калибруемой плитой 11 установлен механизм регулирования толщины плиты в виде ролика 12,концы которых соединены с винтами 13.Последние завернуты в центральные отверстия червячных колес 14, образующих с червяком 15 червячные редукторы. Вал 16 является общим для двух червяков 15. На валу 16 установлен маховичок 17. Подпрессовочный вал 3 установлен в KOf пусах 18 подшипников на станине 19 пресса. На станине 19 прессанаходятся цилиндрические направляющие 20, симметрично расположенные с двух сторон корпуса 18. ПоЬледыий установлен на направляющих 2О и при помощи пакетов тарельчатых пружин 21 поджат к станине 19 пресса. Пакеты тарельчатых пружин 21 подбирают таким обpaaoNi, чтобы сумма усилий их составляла усилие прессования, а величина сжатия пакета пружки 21 была достаточной для прохож- дения случайно насыпанного высокого ковра и исключала поломку подпрессовочного вала 3. Установка работает следукяцим образом. Приводят во вращение обогреваемые прес совые барабаны 1 совместно с непрерывными стальными лентами 2, направление которых в зоне прессового канала 9 одинаково. Включают в работу формирующие станции 6. Последние формируют ковер из проклеенной древесной стружки на поверхность 7 вращающихся обогреваемых прессовых барабанов 1. Сформированный на каждой из двух поверхностей 7 стружечный ковер нагревает- ся за счет тепла обогреваемых прессовых барабанов 1, и без перегиба ковер попадает под подпрессовочные валы. При помощи пакетов тарельчатых пружин 21 по направляющим 20 станины 19 перемещают корпуса 18 подпрессовочного вала 3. Усилие пакетов тарельчатых пружин 21 рассчитано на Полную упрессовку стружечного ковра. При этом корпуса 18 установлены на станине 19 таким образом, что создают необходимый зазор прессования в прессовом канале 9 между подпрессовочным валом 3 и барабаном 1. В случае прохождения ковра значительно большей толщины, чем рассчитано по Технологии, усилие распора под валом 3 пре одолевает усилие пакета тарельчатых пружин 21 и приподнимает по направлявяцим 20 Подпрессовочный вал 3, до состояния равновесия усилий распора и пакета пружин 21. Этим достигается заданный режим прессования и исключается поломка .подпрессо- вочного вала. Усилие подпрессовки регулируют изменением количества тарельчатых пружин 21 в пакете, чем исключают излишний расход мощности на подпрессовку, например, по сравнению с прижимом гндроци- линдрами. Движущийся по каналу 9 ковер упрессовывают вайами 4, прессующей зет- вью 8 ленты 2 и обогревают от барабана 1. На выходе из канала 9 получают спрессованную плиту 11, которую в процессе движения калибруют головками 10. Толщину калибрования плиты устанавливают на ходу машины, поворачивая маховичок 17. При этом вращающийся вал 16 через червячок 15 приводит во вращение червячные колеса 14. Последние, вращаясь при помощи уюзьбы, перемещают вдоль оси червячного колеса 14 винты 13, чем устанавливается зазор калиб рования между роликом 12 и калибрующим валом 10. Формула изобретения Установка для непрерывного изготовления плитных материалов, включающая станину, формирующую машину, участок формирования ковра, обогреваемый прессовый барабан, бесконечную прессующую ленту, устанок- ленную на натяжных барабанах и подпрессо- вочном валу с механизмом прижима, и уст- ройство для калибровании, о т л и ч а KW щ а я с я тем, что, с целью сокращения длины прессующей ленты и повышения качества готовых плит, участок формирования ковра расположен не поверхности обогреваемого прессового барабана Ьеред подпрессо- вочным валом, устройство для калибрования снабжено механизмом регулирования толщины плиты в виде ролика, концы которого соединены с общим приводным валом посредством винтовых пар и червячных редукторов, а механизм прижима подпрессовочного вала выполнен в виде пакетов тарельчатых пружин, установленных на смонтированных на станине направляющих. Источники информации, принятые во внимание при экспертизе: 1.Патент СССР № 388394, кп, В 2905/00, 1971.л 2.Авторское свидетельство № 496191, кл. В 290 5/О8, 1974.

tcs

to

fv :5

4-А пооернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс непрерывного действия для изготовления древесных плит | 1977 |

|

SU666101A1 |

| Установка для непрерывного изготовления стружечных плит | 1975 |

|

SU537848A1 |

| Устройство для изготовления стружечных,волокнистых или подобных им плит | 1982 |

|

SU1313336A3 |

| Пресс непрерывного действия | 1976 |

|

SU596480A1 |

| Устройство для формования теплоизоляционных изделий | 1988 |

|

SU1523354A1 |

| Пресс для подпрессовки древесностружечного ковра в производстве плит | 1980 |

|

SU1054097A1 |

| Способ непрерывного изготовления древесно-стружечных и волокнистых плит | 1986 |

|

SU1671155A3 |

| Пресс для подпрессовки древесно-стружечного ковра в производстве плит | 1986 |

|

SU1384388A2 |

| Пресс непрерывного действия для изготовления древесных плит | 1988 |

|

SU1641617A1 |

| Линия изготовления древесного слоистого материала | 1981 |

|

SU935278A1 |

Авторы

Даты

1977-09-05—Публикация

1976-04-09—Подача