Изобретение относится к сварочным материалам, в частности к электродным покрытиям для сварки низкоуглеродистых и низколегированных сталей.

Целью изобретения является повышение производительности путем повышения скорости сварки и осуществления сварки наклонным электродом,

Повьшение производительности труда продолжает оставаться од ной из важнейших задач дальнейшего совершенствования -ручной дуговой сварки. Одним из эффективных путей ее решения является использование высокопроизводительных электродов с железным порошком в покрытии как для ручной дуговой сварки, так и сварки наклонным опирающимся электродом (в этом случае один сварщик-оператор обслуживает одновременно 4-6 переносных приспособлений, в которых установлены длинномерные электроды). В связи с наметившейся тенденцией к сокращению металлоемкости машин и конструкций при сохранении их эксплуатационных характеристик становится актуальным повьшгение производительности труда за счет увеличения линейных скоростей сварки. При этом необходимо гарантировать хорошее формирование металла шва и отсутствие в сварных соединениях таких дефектов как подрезы, несплавления, утяжены. В случае скоростной ручной дуговой сварки, особенно - сварки наклонным электродом, когда сварщик-оператор начинает сварку, но не вмешивается в ее ход важно, чтобы шлак равномер но покрывал шов, не подтекал в зону дуги и не затруднял ее горения. Таким образом, к электродам, предназначенным дпя скоростной сварки предъявляется ряд специфических требований. Дпя уяснения обоснованности указанных требований рассмотрим совокупность факторов, определяющих

(формирование металла шва. Г

Формирование металла шва определяется соотношением следующих силовых факторов:

силы давления дуги, изменяющейся пропорционально квадрату сварочного тока, которая является результатом давления на ванну паров металла и шлака из области активного пятна и газообразных продуктов разложения карбонатов и органических компонентов электродного покрытия;

5

0

5

0

5

0

силы гидростатического давления расплавленного металла и шлака, пропорциональной их массе и зависящей от производительности расплавления электродов;

силы межфазного натяжения на границе раздела металла-шлак, которая определяется составом шлака и для обеспечения хорошей кроющей его способности должна быть минимальной. В зависимости от стабильности дугового разряда сварочный ток изме- ня.ется в широких пределах, вызывая флуктуации давления дуги. Значительные его изменения приводят к нарушению формирования металла шва (гру- бочещуйчатое строение валика) и появлению в нем дефектов (подрезов и утяжек). Таким образом, при скорост- ной сварке благоприятные условия формирования шва обеспечиваются при минимальном давлении дуги, максимальной массе расплавленного металла и шлака, хорошей кроющей способности шлака и стабильном горении дуги. Использование в составе покрытия глинозема и циркониевого концентрата снижает основность покрытия, уменьшает жидкотекучесть шлака и межфаз- ное натяжение на границе раздела шлак-металл. За счет этого обеспечивается хорошая кроющая способность шлака в условиях скоростной ручной дуговой сварки и исключается затекание шлака в зону горения дуги, чем обеспечивается получение высококачественных швов при сварке нак- ЛОННЬПУ электродом.

Использование в покрытии мрамора обеспечивает высокую стабильность горения дуги, чем обеспечивается получение хорошо сформированных мел- кочещуйчатых швов с плавным переходом к основному металлу.

5 I

Использование в составе предлагаемого покрытия каолина в количестве 3-4% при соотношении массы покры тия к массе стержня 1,5-2,5 обеспе0 чивает низкую склонность электродов к перегреву. Это объясняется, во- первых, тем, что процесс нагрева электродного покрытия за счет подвода тепла от электродного стержня

5 компенсируется потерями тепла на испарение кристаллизационной нлаги, входящей в состав каолина, во-вторых - более высокой теплоемкостью покрытия.

3 .-1284843 ,4

Высокое содержание в предлагаемом Электроды с предлагаемым покрыти- покрытии железного порошка (53,5- ем технологичны в изготовлении, что . 69%) наряду с повышенным соотношени- достигается использованием в его ем массы покрытия к массе электрод- составе минеральных (каолин и слюда) ного стержня (1,5-2,4) обеспечива- j и органических (целлюлоза) пластификаторов. .

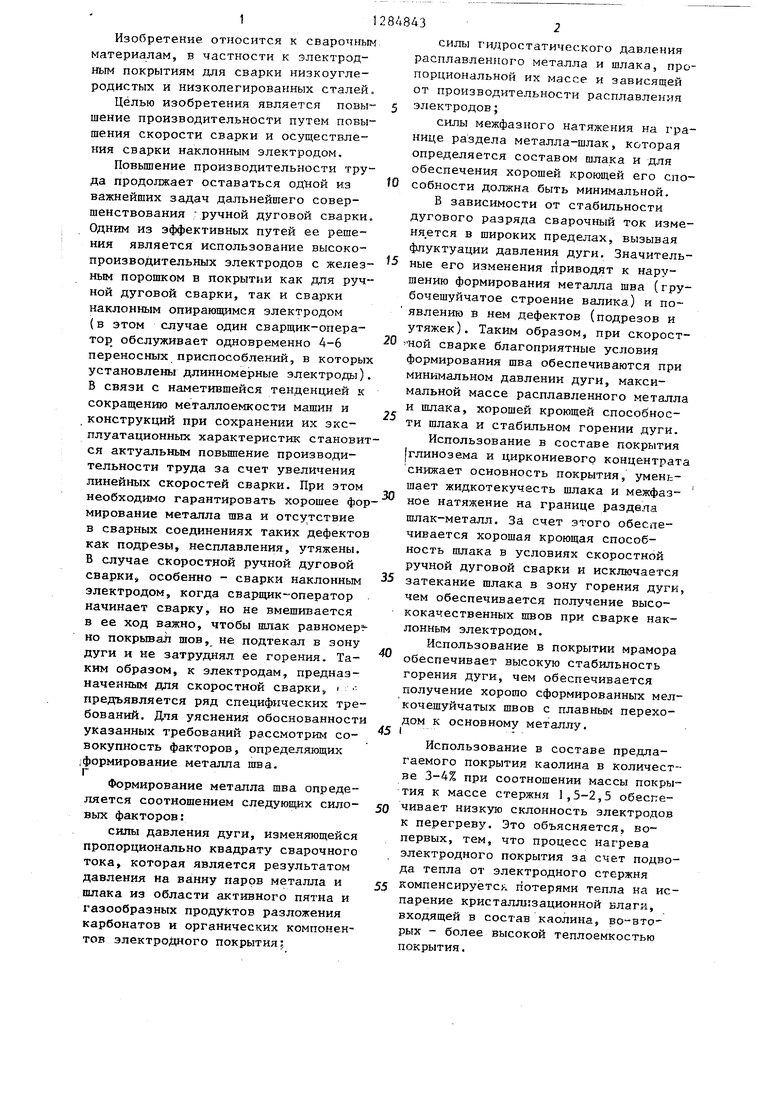

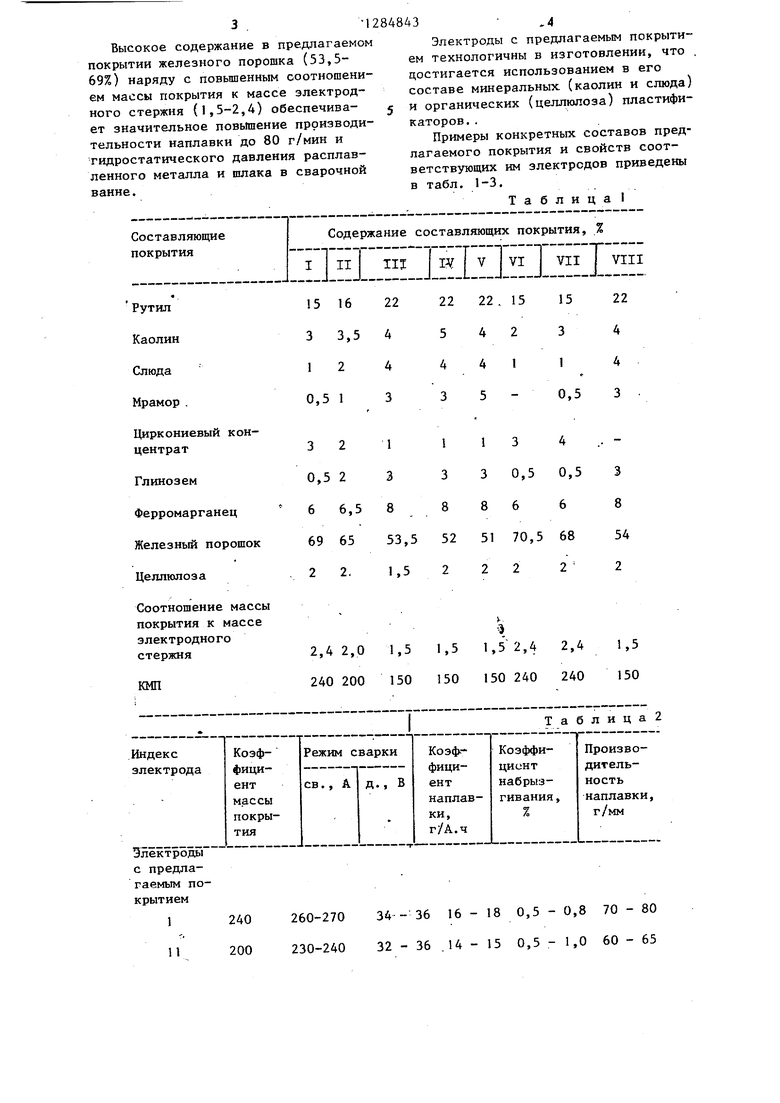

Примеры конкретных составов предлагаемого покрытия и свойств соответствующих им электродов приведены в табл. 1-3.

Таблица I

ет значительное повышение производительности иаплавки до 80 г/мин и гидростатического давления расплавленного металла и шлака в сварочной ванне.

с предлагаемым покрытием

1

П

240260-270 34-36 16 - 18 0,5 - 0,8 70 - 80

200230-240 32 - 36 .14 - 15 0,5-1,0 60-65

Таблица2

111

150

190-200 28 - 30 12 - 12,5 0,5 - 0,8 48 - 52

Продолжение табл.2

Увеличение содержания каолина выше пределов, оговоренных формулой изобретения (вариант IV,табл. 1), приводит к увеличению напряжения дуги, что вызывает повышенное выделе- ние твердой составляющей сварочного аэрозоля и к ухудшению повторного зажигания дуги из-за снижения электропроводности покрытия

Увеличение содержания мрамора свыше пределов, оговоренных формуло изобретения (вариант V, табл. 1), приводит к увеличению потерь электродного металла от разбрызгивания и повышению жидкотекучести шлака,, к увеличению выделения твердой составляющей сварочного аэрозоля и к ухудшению повторного зажигания дуги

Уменьшение в предлагаемом покры- тии содержания мрамора и каолина ни же пределов, оговоренных формулой изобретения (вариант VI, табл. ), приводит к ухудшению защиты электродного металла от азота и воздуха, к ухудшению отделимости шлаковой корки к образованию пор в металле шва и вздутий в кратерах сварных швов и к увеличению склонности электродов к перегреву в случае их применения для сварки наклонным электродом.

Повьш1ение в составе электродного покрытия содержания циркониевого концентрата вьш1е пределов, оговоренных формулой изобретения (вариант VII, табл. 1), приводит к ухудшению повторного зажигания дуги из-за снижения электропроводности покрытия.

Уменьшение содержания циркониевого концентрата ниже пределов, оговоренных формулой изобретения (вари- ант VIII, табл. 1), вызывает ухудшение отделимости шлаковой корки, уменьшению производительности наплавки и ухудшению кроющей способности шлака в условиях высоких линейных скоростей сварки.

Редактор Г. Волкова

Составитель Т. Арест Техред И.Попович

Заказ 7519/19 Тираж 972Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,-, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5

20

35

25

30

5

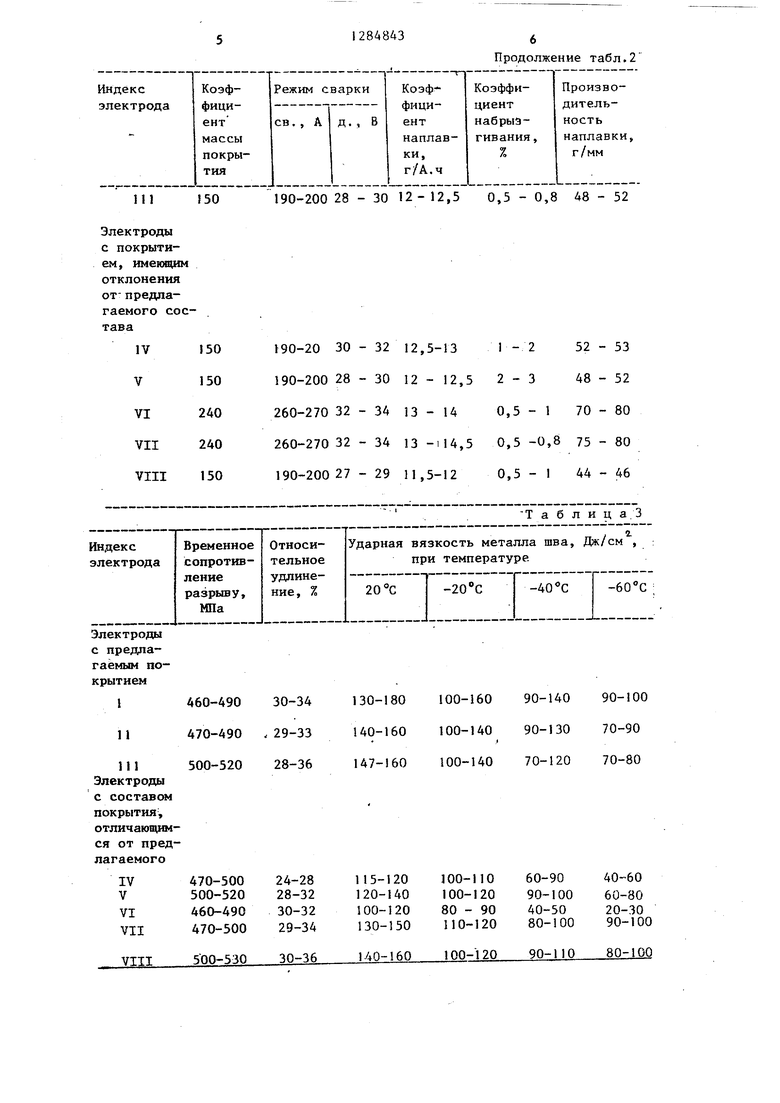

Согласно данным, приведеикмм р табл. 2 и 3, видно, что электроды с новым покрытием характеризуются небольшими потерями электродного металла от разбрызгивания и обеспечивают более высокие механические свойства металла шва. Кроме того, они обеспечивают получение высококачественных швов, не содержащих дефектов, при скоростях сварки до 40 м/ч.

Механические свойства швов, выполненных электродами с известным и предлагаемым покрытиями на стали ВСт Зсп, приведены в табл. 3.

Ударную вязкость металла шва определяли на образцах типа VI.

Формула изобретения

Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей, содержащий рутил, карбонат щелочно-земельного металла (ЩМЗ), каолин, слюду, ферромарганец, железный порошок, целлюлозу, отличающийся тем, что, с целью повьш1ения производительности путем повьш1ения скорости сварки и осуществления сварки наклонным опирающимся электродом, он дополнительно содержит глинозем и циркониевый концентрат, а в качестве карбоната ЩЗМ введен мрамор при следующем соотношении компонентов, мас.%;

Рутил 15-22

Слюда 1 - 4

Глинозем 0,5-3,0

Ферромарганец 6-8

Целлюлоза 1,5-2,0

Циркониевый

концентрат 1 - 3

Мрамор 0,5-3,0

Каолин 3-4

Железный

порошок Остальное

Корректор Г. Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1993 |

|

RU2049638C1 |

| ПОКРЫТЫЙ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2020 |

|

RU2739306C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2229368C2 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124427C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2070497C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Состав электродного покрытия для сварки низколегированных термоулучшенных сталей | 1986 |

|

SU1523292A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

Изобретение относится к сварочным материалам, в частности к составу электродных покрытий для сварки низкоуглеродистых и низколегированных сталей. Целью изобретения является повышение производительности .за счет повышения скорости сварки и осуществления сварки наклонным- опирающимся электродом. Электродное покрытие содержит 15-22% рутила, слюды, 0,5-3% глинозема, 6-8% ферромарганца, 1,5-2% целлюлозы, 1-3% циркониевого концентрата, 0,5- 3% мрамора, 3-4% каолина, остальное - железньй порошок. Покрытие обеспечивает высокую кроющую способность шла-- ка при высокоскоростной сварке и исключает затекание шлака в зону горения дуги, что необходимо для сварки наклонным электродом. Высокое содержание железного порошка наряду с повышенным отношением массы покрытия к массе стержня (1,5-2,4) обеспечивает повьш1ение коэффициента наплавки. 3 табл. (Л ю 00 4i 00 4ib СО

| СВАРОЧНЫЙ ЭЛЕКТРОД | 0 |

|

SU381494A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1977 |

|

SU682344A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Ребристый каток | 1922 |

|

SU121A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-23—Публикация

1985-04-15—Подача