телем, в результате чего значительная часть ферромарганца, содержащегося в нокрытии, окисляется.

Одним из существенных недостатков данного электродного покрытия является плохая отделимость щлаковой корки в угловых н стыковых щвах с разделкой, что снижает качество сварного щва. Повышенное разбрызгивание металла и плохая отделимость щлаковой корки при сварке электродами с известным покрытием увеличивают трудоемкость зачистки сварных конструкций от брызг и щлака.

Для повыщения качества сварного щва состав покрытия дополнительно содержит глннозем нри следующем соотнощении компонентов, вес.%:

Рутил20-26

Магнезит2-6

Ферромарганец .,6-8

Слюда8-12

Целлюлоза1-4

Глинозем2-5

Железный порошок Остальное В составе данного покрытия по сравнению с известным снижено содержание магнезита, что позволило снизить номинальное напряжение дуги до 26-ЗОВ и благодаря этому расщирить диапазон использования электродов для сварки металлов различных толщин, включая и малые толщины вплоть до 1,5-2 мм.

Значительное снижение углекислого газа в атмосфере дуги (обусловленное снижением количества магнезита в покрытии) и высокое содержание железного порощка в нокрытии позволили обеспечить мелкокапельный перенос металла и значительно уменьщить разбрызгивание металла. Эти же факторы обеспечили более высокий переход марганца из покрытия в металл щва.-Для обеспечения идентичного химического состава металла щва в данное покрытие введено в 1,5-2 раза меньще ферромарганца, чем в известное покрытие. Введение глинозема (98%) в данное покрытие позволило значительно улучшить отделимость щлаковой корки в угловых и стыковых щвах с разделкой. Увеличение

содержания глинозема в щлаке увеличило разницу в величинах коэффициентов термического расширения металла и шлака, что и обусловило улучщение отделимости шлаковой корки.

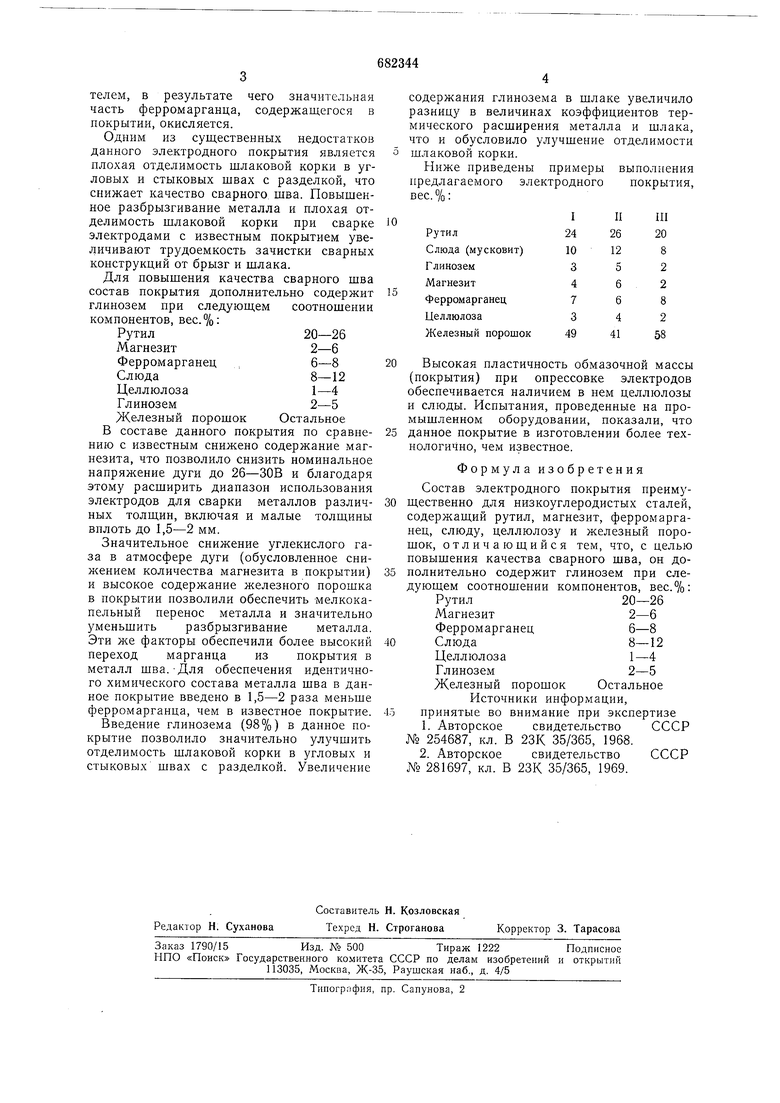

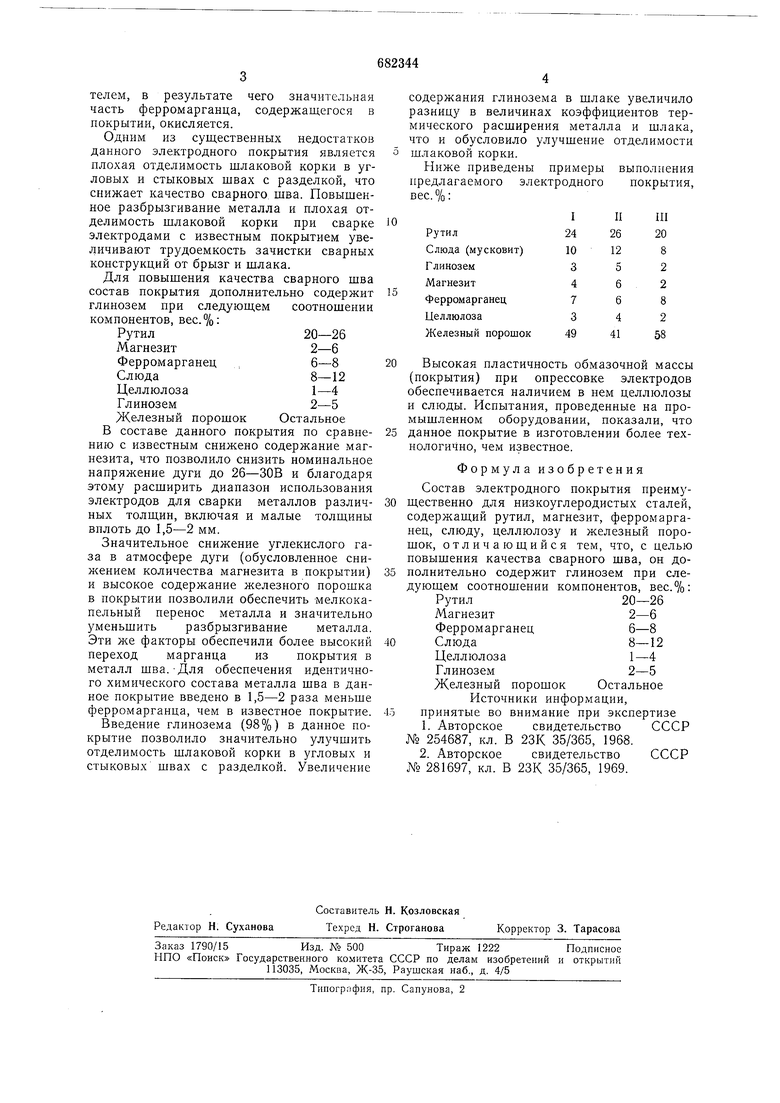

Ниже приведены примеры выполнения предлагаемого электродного покрытия, вес. %:

Рутил

Слюда (мусковит)

Глинозем

Магнезит

Ферромарганец

Целлюлоза

Железный порошок

Высокая пластичность обмазочной массы (покрытия) при опрессовке электродов обеспечивается наличием в нем целлюлозы и слюды. Испытания, проведенные на промышленном оборудовании, показали, что данное покрытие в изготовлении более технологично, чем известное.

Формула изобретения

Состав электродного покрытия преимущественно для низкоуглеродистых сталей, содержащий рутил, магнезит, ферромарганец, слюду, целлюлозу и железный порощок, отличающийся тем, что, с целью повыщения качества сварного шва, он дополнительно содержит глинозем при следующем соотнощении компонентов, вес.%: Рутил20-26

Магнезит2-6

Ферромарганец6-8

Слюда8-12

Целлюлоза1-4

Глинозем2-5

Железный порощок Остальное

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 254687, кл. В 23К 35/365, 1968.

2.Авторское свидетельство СССР № 281697, кл. В 23К 35/365, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТЫЙ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2020 |

|

RU2739306C1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1284843A1 |

| Сварочный электрод | 1990 |

|

SU1821319A1 |

| Состав электродного покрытия | 1986 |

|

SU1388238A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 1973 |

|

SU407696A1 |

| Состав электродного покрытия | 1985 |

|

SU1540991A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

Авторы

Даты

1979-08-30—Публикация

1977-05-04—Подача