1

Изобретение относится к машиностроению и может быть использовано для дозированной подачи заготовок в виде стержней, труб, прутков и так далее на позицию обработки.

Целью изобретения является повышение производительности устройства.

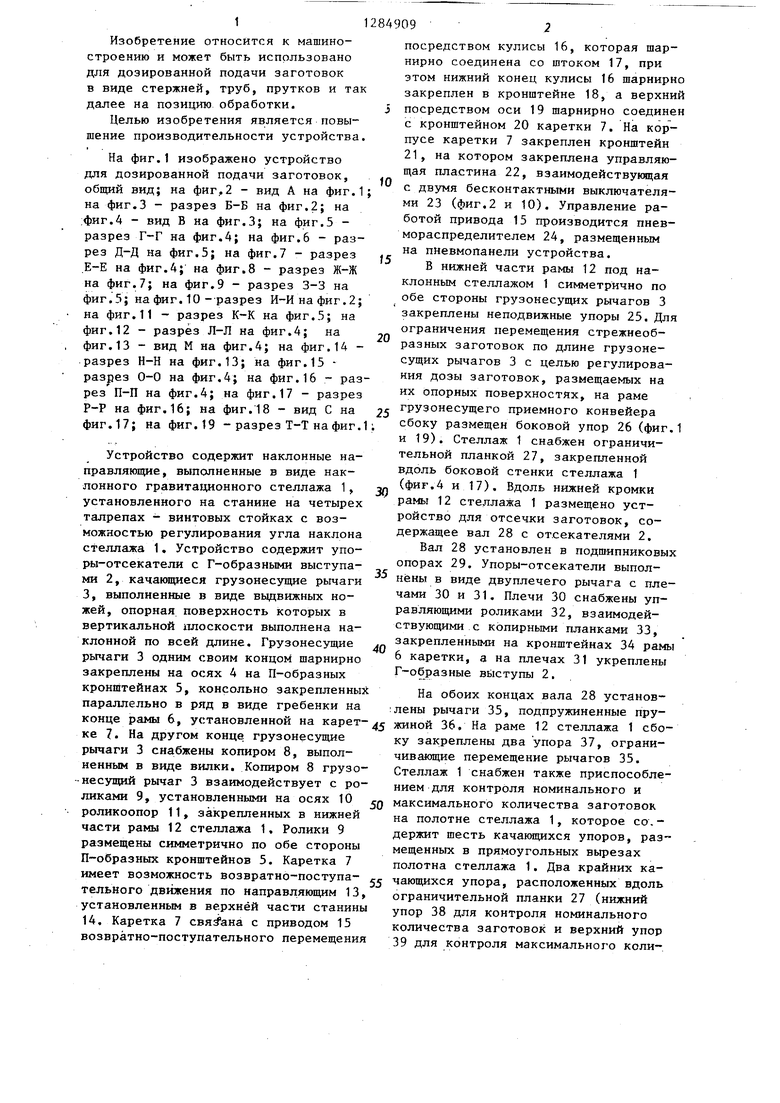

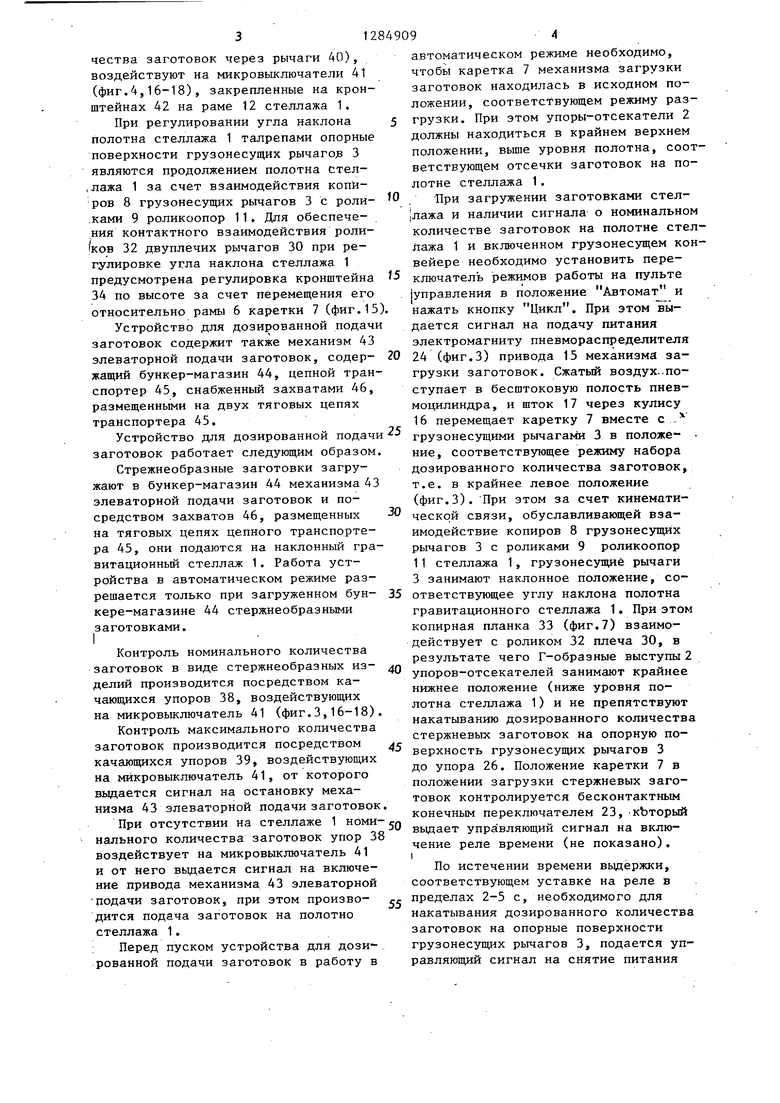

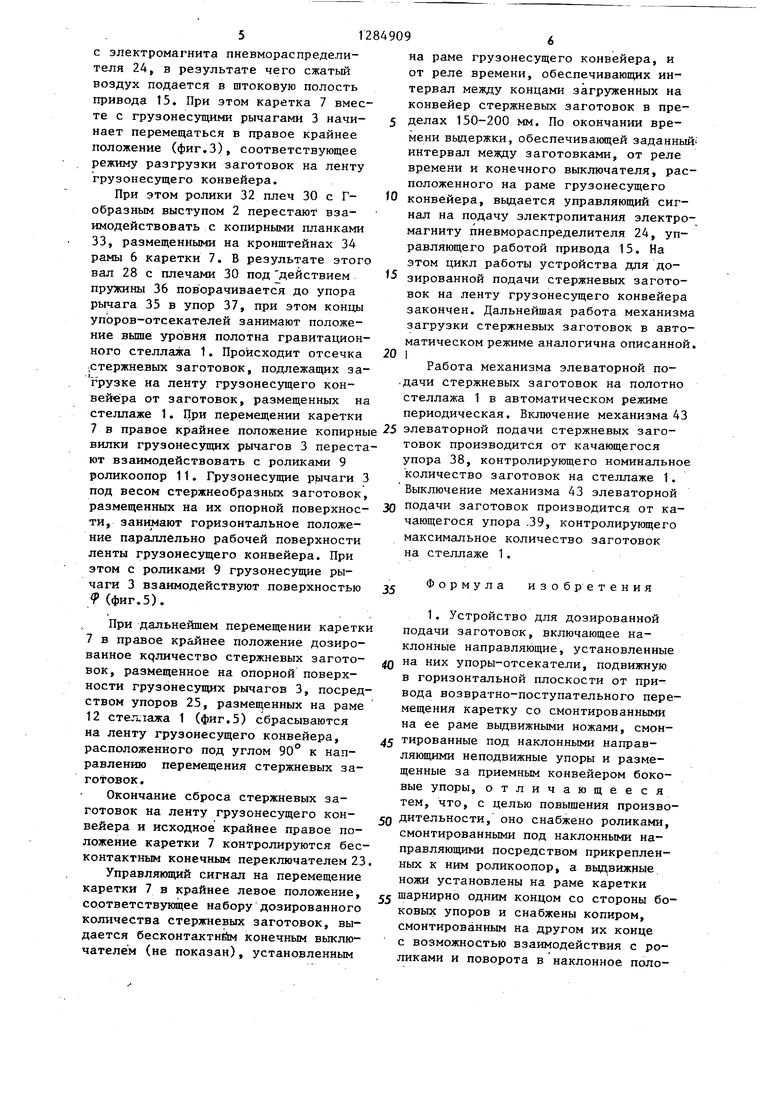

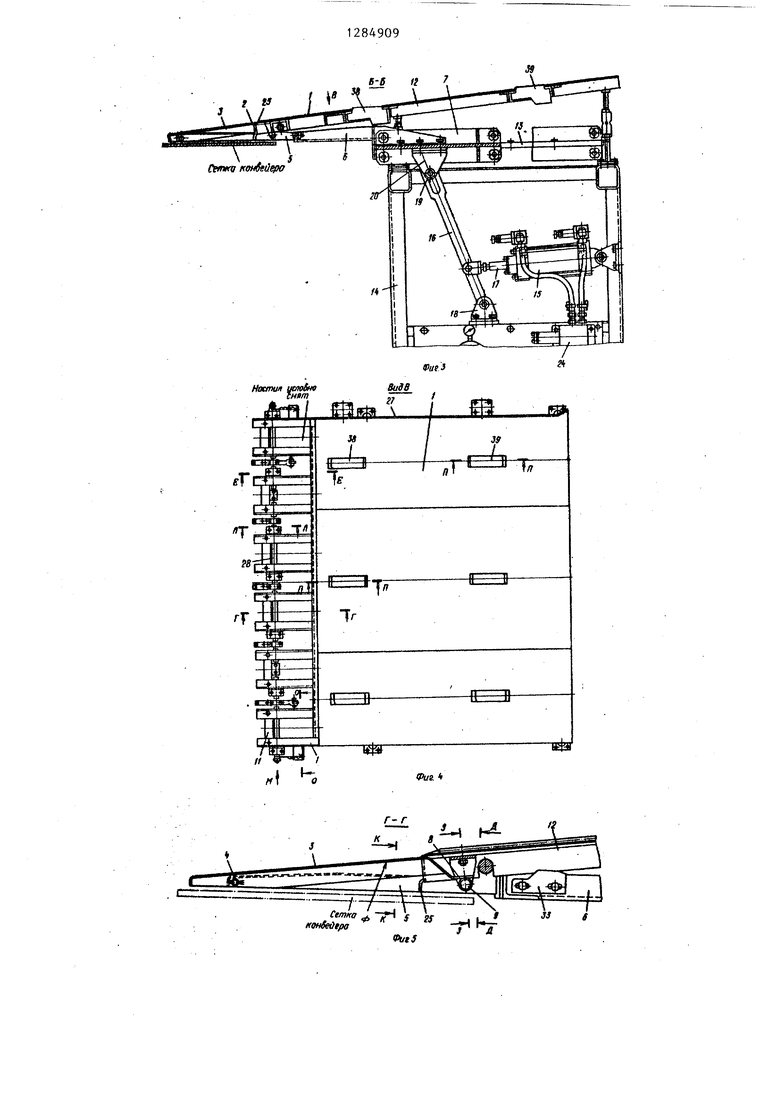

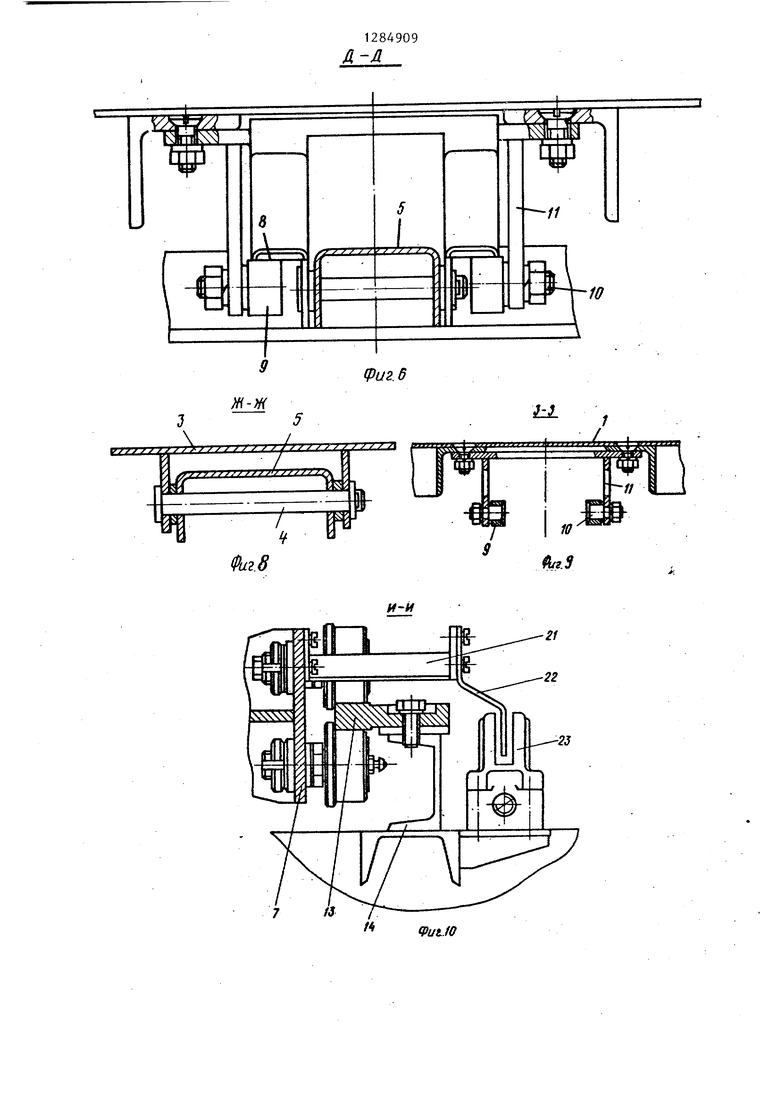

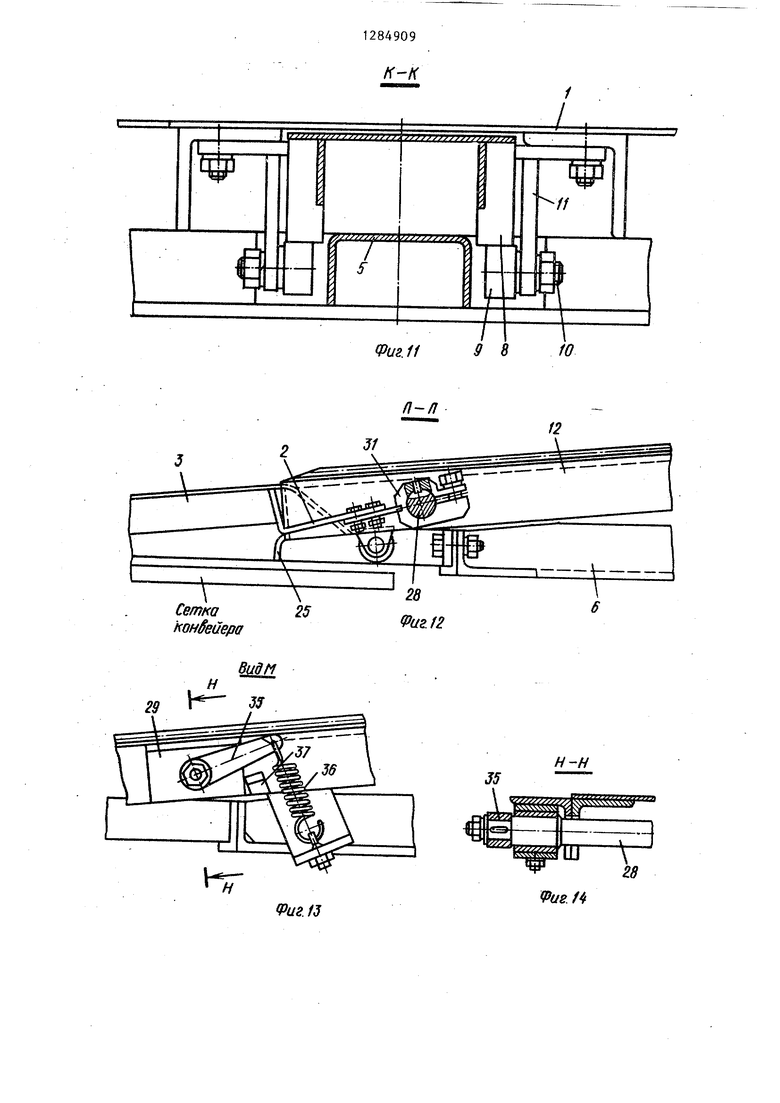

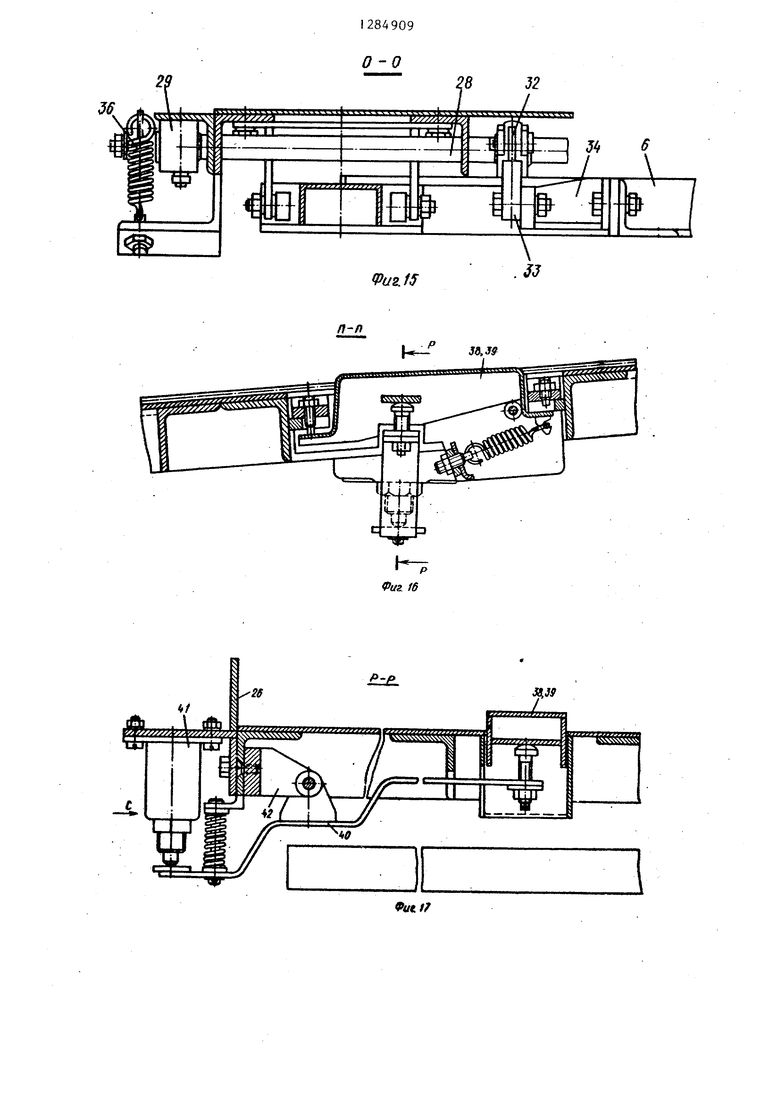

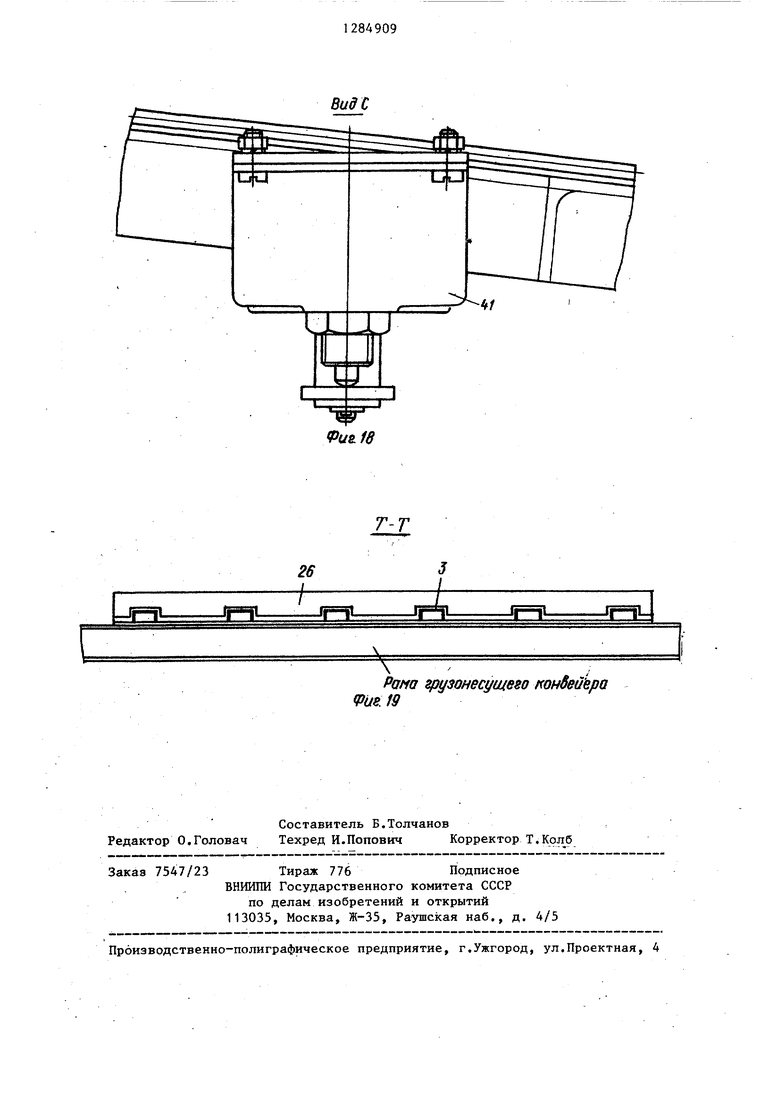

На фиг.1 изображено устройство для дозированной подачи заготовок, общий вид; на фиг,2 - вид А на фиг.1 на фиг.З - разрез Б-Б на фиг.2; на :фиг.4 - вид В на фиг.З; на фиг.5 - разрез Г-Г на фиг.4; на фиг.6 - разрез Д-Д на фиг.З; на фиг.7 - разрез Е-Е на фиг.4; на фиг.8 - разрез Ж-Ж на фиг.7; на фиг.9 - разрез 3-3 на фиг.З; на фиг. 10-разрез И-Инафиг.2; на фиг.11 - разрез К-К на фиг.З; на фиг.12 - разрез Л-Л на фиг.4; на фиг.13 - вид М на фиг.4; на фиг.14 - разрез Н-Н на фиг.13; на фиг.13 - разрез 0-0 на фиг.4; на фиг.16 - разрез П-П на фиг.4; на фиг.17 - разрез Р-Р на фиг.16; на фиг.18 - вид С на фиг. 17; на фиг. 19 - разрез Т-Т на фиг.

Устройство содержит наклонные направляющие, выполненные в виде наклонного гравитационного стеллажа 1, установленного на станине на четырех талрепах - винтовых стойках с возможностью регулирования угла наклона стеллажа 1. Устройство содержит упо- рмы-отсекатели с Г-образными выступами 2, качающиеся грузонесущие рычаги 3, выполненные в виде вьщвижных ножей, опорная поверхность которых в вертикальной ххлоскости выполнена наклонной по всей длине. Грузонесущие рычаги 3 одним своим концом шарнирно закреплены на осях 4 на П-образных кронштейнах 3, консольно закрепленны

1

На обоих концах вала 28 установлены рычаги 33, подпружиненные прупараллельно в р1гд в виде гребенки на

конце рамы 6, установленной на карет- жиной 36. На раме 12 стеллажа 1 сбо- ке 7. На другом конце грузонесущие ку закреплены два упора 37, ограни- рьгчаги 3 снабжены копиром 8, выполненным в виде вилки. Копиром 8 грузо- - несущий рычаг 3 взаимодействует с рочивающие перемещение рычагов 33. Стеллаж 1 снабжен также приспособлением для контроля номинального и

ликами 9, установленными на осях 10 максимального количества заготовок роликоопор 11, закрепленных в нижней на полотне стеллажа 1, которое со.- части рамы 12 стеллажа 1. Ролики 9 размещены симметрично по обе стороны

П-образных кронштейнов 3. Каретка 7

держит шесть качающихся упоров, раз мещенньпс в прямоугольных вырезах полотна стеллажа 1. Два крайних ка- имеет возможность возвратно-поступа- чающихся упора, расположенных вдоль тельного движения по направляющим 13, ограничительной планки 27 (нижний установленным в верхней части станины упор 38 для контроля номинального 14. Каретка 7 связана с приводом 13 количества заготовок и верхний упор возвратно-поступательного перемещения 39 для контроля максимального коли

;

х

10

is

20

284909 2

посредством кулисы 16, которая шарнирно соединена со штоком 17, при этом нижний конец кулисы 16 шарнирно закреплен в кронштейне 18, а верхний j посредством оси 19 шарнирно соединен с кронштейном 20 каретки 7. На корпусе каретки 7 закреплен кронштейн 21, на котором закреплена управляющая пластина 22, взаимодействующая с двумя бесконтактными выключателями 23 (фиг.2 и 10). Управление работой привода 13 производится пнев- мораспределителем 24, размещенным на пневмопанели устройства.

В нижней части рамы 12 под наклонным стеллажом 1 симметрично по обе стороны грузонесущих рычагов 3 закреплены неподвижные упоры 23. Для ограничения перемещения стрежнеоб- разных заготовок по длине грузоне- сущик рычагов 3 с целью регулирования дозы заготовок, размещаемых на их опорных поверхностях, на раме 25 грузонесущего приемного конвейера сбоку размещен боковой упор 26 (фиг.1 и 19). Стеллаж 1 снабжен ограничительной планкой 27, закрепленной вдоль боковой стенки стеллажа 1 (фиг.4 и 17). Вдоль нижней кромки рамы 12 стеллажа 1 размещено устройство для отсечки заготовок, содержащее вал 28 с отсекателями 2.

Вал 28 установлен в подшипниковых опорах 29. Упоры-отсекатели выполнены в виде двуплечего рычага с плечами 30 и 31. Плечи 30 снабжены управляющими роликами 32, взаимодействующими с копирными планками 33, закрепленными на кронштейнах 34 рамы 6 каретки, а на плечах 31 укреплены Г-образные выступы 2.

На обоих концах вала 28 установлены рычаги 33, подпружиненные пру30

35

40

- жиной 36. На раме 12 стеллажа 1 сбо- ку закреплены два упора 37, ограни- - жиной 36. На раме 12 стеллажа 1 сбо- ку закреплены два упора 37, ограни-

чивающие перемещение рычагов 33. Стеллаж 1 снабжен также приспособлением для контроля номинального и

чества заготовок через рычаги 40), воздействуют на микровыключатели 41 (фиг.4,16-18), закрепленные на кронштейнах 42 на раме 12 стеллажа 1.

При регулировании угла наклона полотна стеллажа 1 талрепами опорные поверхности грузонесущих рычагов 3 являются продолжением полотна стел- ,лажа 1 за счет взаимодействия копиров 8 грузонесущих рычагов 3 с роли- ;ками 9 роликоопор 11, Для обеспечения контактного взаимодействия роли- (ков 32 двуплечих рычагов 30 при регулировке угла наклона стеллажа 1 предусмотрена регулировка кронштейна 34 по высоте за счет перемещения его относительно рамы 6 каретки 7 (фиг.15)

Устройство для дозированной подачи заготовок содержит также механизм 43

элеваторной подачи заготовок, содер- 20 24 (фиг.З) привода 15 механизма за- жащий бункер-магазин 44, цепной транспортер 45, снабженный захватами 46, размещенными на двух тяговых цепях транспортера 45.

грузки заготовок. Сжатый воздух..поступает в бесштоковую полость пнев- моцилиндра, и шток 17 через кулису 16 перемещает каретку 7 вместе с

. „, - . .

Устройство для дозированной подачи грузонесущими рычагами 3 в положезаготовок работает следующим образом.

Стрежнеобразные заготовки загружают в бункер-магазин 44 механизма 43 элеваторной подачи заготовок и посредством захватов 46, размещенных на тяговых цепях цепного транспортера 45, они подаются на наклонный гравитационный стеллаж 1. Работа устройства в автоматическом режиме разрешается только при загруженном бун- кере-магазине 44 стержнеобразными заготовками.

Контроль номинального количества заготовок в виде стержнеобразных изделий производится посредством качающихся упоров 38, воздействующих на микровыключатель 41 (фиг.З,16-18)

Контроль максимального количества заготовок производится посредством качающихся упоров 39, воздействующих на микровыключатель 41, от которого вьщается сигнал на остановку механизма 43 элеваторной подачи заготовок

При отсутствии на стеллаже 1 номи- нального количества заготовок упор 38 воздействует на микровыключатель 41 и от него вьщается сигнал на включение привода механизма 43 элеваторной подачи заготовок, при этом производится подача заготовок на полотно стеллажа 1.

; Перед пуском устройства для дозированной подачи заготовок в работу в

автоматическом режиме необходимо, чтобы каретка 7 механизма загрузки заготовок находилась в исходном положении, соответствующем режиму разгрузки. При этом упоры-отсекатели 2 должны находиться в крайнем верхнем положении, выше уровня полотна, соответствующем отсечки заготовок на полотне стеллажа 1.

При загружении заготовками стел- |лажа и наличии сигнала о номинальном количестве заготовок на полотне стеллажа 1 и включенном грузонесущем конвейере необходимо установить переключатель режимов работы на пульте управления в положение Автомат и нажать кнопку Цикл. При этом выдается сигнал на подачу питания электромагниту пневмораспределителя

24 (фиг.З) привода 15 механизма за-

грузки заготовок. Сжатый воздух..поступает в бесштоковую полость пнев- моцилиндра, и шток 17 через кулису 16 перемещает каретку 7 вместе с

. „, - . .

О 5

0

5

Q

5

ние, соответствующее режиму набора дозированного количества заготовок, т.е. в крайнее левое положение (фиг.З). При этом за счет кинематической связи, обуславливающей взаимодействие копиров 8 грузонесущих рычагов 3 с роликами 9 роликоопор 11 стеллажа 1, грузонесущиё рычаги 3 занимают наклонное положение, соответствующее углу наклона полотна гравитационного стеллажа 1. При этом копирная планка 33 (фиг.7) взаимодействует с роликом 32 плеча 30, в результате чего Г-образные выступы 2 упоров-отсекателей занимают крайнее нижнее положение (ниже уровня полотна стеллажа 1) и не препятствуют накатыванию дозированного количества стержневых заготовок на опорную поверхность грузонесущих рычагов 3 до упора 26. Положение каретки 7 в положении загрузки стержневых заготовок контролируется бесконтактным конечным переключателем 23,-кЬторый выдает управляющий сигнал на включение реле времени (не показано). I

По истечении времени выдержки, соответствующем уставке на реле в пределах 2-5 с, необходимого для накатывания дозированного количества заготовок на опорные поверхности грузонесущих рычагов 3, подается управляющий сигнал на снятие питания

с электромагнита пневмораспредели- теля 24, в результате чего сжатый воздух подается в штоковую полость привода 15. При этом каретка 7 вместе с грузонасущими рычагами 3 начинает перемещаться в правое крайнее положение (фиг.З), соответствующее режиму разгрузки заготовок на ленту грузонесущего конвейера.

При этом ролики 32 плеч 30 с Г- образным выступом 2 перестают взаимодействовать с копирными планками 33, размещенными на кронштейнах 34 рамы 6 каретки 7. В результате этого вал 28 с плечами 30 под действием пружины 36 поворачивается до упора рычага 35 в упор 37, при этом конць упоров-отсекателей занимают положение вьше уровня полотна гравитационного стеллажа 1. Происходит отсечка .стержневых заготовок, подлежащих за- грузке на ленту грузонесущего конвейера от заготовок, размещенных на стеллаже 1. Цри перемещении каретки

на раме грузонесущего конвейера, и от реле времени, обеспечивающих ин тервал между концами загруженных н конвейер стержневых заготовок в пр

5 делах 150-200 мм. По окончании вре мени выдержки, обеспечивающей заданн интервал между заготовками, от рел времени и конечного выключателя, р положенного на раме грузонесущего

0 конвейера, выдается управляющий си нал на подачу электропитания элект магниту пневмораспределителя 24, у равляющего работой привода 15. На этом цикл работы устройства для до

5 зированной подачи стержневых загот вок на ленту грузонесущего конвейе закончен. Дальнейшая работа механи загрузки стержневых заготовок в ав матическом режиме аналогична описанн

20 I

Работа механизма элеваторной по.дачи стержневых заготовок на полот стеллажа 1 в автоматическом режиме периодическая. Включение механизма

7 в правое крайнее положение копирные-25 элеваторной подачи стержневых заго вилки грузонесущих рычагов 3 переста- овок производится от качающегося ют взаимодействовать с роликами 9 роликоопор 11. Грузонесущие рычаги 3 под весом стержнеобразньпс заготовок.

упора 38, контролирующего номиналь количество заготовок на стеллаже 1 Выключение механизма 43 элеваторно подачи заготовок производится от к чающегося упора ,39, контролирующег максимальное количество заготовок на стеллаже 1.

размещенных на их опорной поверхнос- ти, занимают горизонтальное положение параллельно рабочей поверхности ленты грузонесущего конвейера. При этом с роликами 9 грузонесущие рычаги 3 взаимодействуют поверхностью Р(фиг.5),

При дальнейшем перемещении каретки 7 в правое крайнее положение дозированное крличество стержневых заготовок, размещенное на опорной поверхности грузонесущих рычагов 3, посредством упоров 25, размещенных на раме 12 сте. пажа 1 (фиг.З) сбрасываются на ленту грузонесущего конвейера, расположенного под углом 90° к направлению перемещения стержневых заготовок .

Окончание сброса стержневых заготовок на ленту грузонесущего конвейера и исходное крайнее правое положение каретки 7 контролируются бесконтактным конечным переключателем 23

Управляющий сигнал на перемещение каретки 7 в крайнее левое положение, соответствующее набору дозированного количества стержневых заготовок, выдается бесконтактнйм конечным выключателем (не показан), установленным

49096

на раме грузонесущего конвейера, и от реле времени, обеспечивающих интервал между концами загруженных на конвейер стержневых заготовок в пре5 делах 150-200 мм. По окончании времени выдержки, обеспечивающей заданный интервал между заготовками, от реле времени и конечного выключателя, расположенного на раме грузонесущего

0 конвейера, выдается управляющий сигнал на подачу электропитания электромагниту пневмораспределителя 24, управляющего работой привода 15. На этом цикл работы устройства для зированной подачи стержневых заготовок на ленту грузонесущего конвейера закончен. Дальнейшая работа механизма загрузки стержневых заготовок в автоматическом режиме аналогична описанной.

20 I

Работа механизма элеваторной по.дачи стержневых заготовок на полотно стеллажа 1 в автоматическом режиме периодическая. Включение механизма 43

элеваторной подачи стержневых заго овок производится от качающегося

упора 38, контролирующего номинально количество заготовок на стеллаже 1. Выключение механизма 43 элеваторной подачи заготовок производится от качающегося упора ,39, контролирующего максимальное количество заготовок на стеллаже 1.

Формула изобретения

30 35

1. Устройство для дозированной подачи заготовок, включающее наклонные направляющие, установленные

на них упоры-отсекатели, подвижную в горизонтальной плоскости от привода возвратно-поступательного перемещения каретку со смонтированными на ее раме выдвижными ножами, смон 5 тированные под наклонными направляющими неподвижные упоры и размещенные за приемным конвейером боковые упоры, отличающееся тем, что, с целью повышения произво55 дительности, оно снабжено роликами, смонтированными под наклонными направляющими посредством прикрепленных к ним роликоопор, а выдвижные ножи установлены на раме каретки

55 шарнирно одним концом со стороны боковых упоров и снабжены копиром, смонтированным на другом их конце с возможностью взаимодействия с роликами и поворота в наклонное положение при опущенном положении упо- ров-отсекателей и подаче на них заготовок,

2. Устройство по П.1, отличающееся тем, что каждый упор- отсекатель выполнен в виде двуплечего поворотного подпружиненного рычага с Г-образным выступом на одном

плече и управляющим роликом на другом плече, а рама наклонных направляющих снабжена ограничителем пово-. рота двуплечего поворотного подпружиненного рычага и копиркой планкой, установленной с возможностью взаимодействия с управляющим роликом последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Элеваторный стеллаж | 1985 |

|

SU1306854A1 |

| Устройство для поштучной подачи заготовок в рабочую зону пресса с одновременным их смачиванием | 1987 |

|

SU1493365A1 |

| Ленточный конвейер | 1990 |

|

SU1728098A1 |

| Склад для хранения цилиндрических изделий | 1982 |

|

SU1036628A1 |

| Устройство для контурной выдачи и перемещения заготовок | 1990 |

|

SU1738443A1 |

| ЭКСКАВАЦИОННЫЙ МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ | 1991 |

|

RU2011749C1 |

| Транспортирующее устройство для пакетов листового материала | 1971 |

|

SU498233A1 |

| Устройство для выгрузки бутылок из контейнера | 1981 |

|

SU1000351A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для разделения потока цилиндрических деталей | 1980 |

|

SU899435A1 |

Изобретение относится к машиностроению и позволяет повысить производительность устр-ва. Оно включает наклонные направляющие (НН), смонтированные под НН неподвижные упоры (у) .25, размещенные за приемным конвейером боковые У и подвижную в горизонтальной плоскости от привода возвратно-поступательного движения каретку. Под НН смонтированы ролик и 9 посредством прикрепленных к НН роликоопор. На НН установлены У-от- секатели. Каждый из них выполнен в виде дйуплечего поворотного подпружиненного рычага с Г-образным выступом на одном плече и управляющим роликом 32 на другом плече 30. Рама каретки снабжена ограничителем поворота У-отсекателя и копирной т . планкой 33. На раме шарнирно установлены одним концом со стороны боковых У вьщвижные ножи (ВН) 3, На другом конце ВН 3 смонтированы копиры 8. При перемещении каретки в положение набора дозированного количества заготовок за счет взаимодействия копиров 8 с роликами 9 ВН 3 занимают наклонное положение. При этом копирная планка-33 взаимодей-. ствует с управляющим роликом 32, и Г-образныё выступы У-отсекателей занимают крайнее нижнее положение. Это не препятствует накатыванию дозы стрежнеобразных заготовок на поверх- ность ВН 3 до упора в боковой У. По окончании накатьшания дозы заготовок каретка начинает перемещаться в исходное положение. При этом управляющие ролики 32 перестают взаимодействовать с копирными планками 33, и концы У-отсекателей занимают положение выше уровня НН. Происходит отсечка дозы заготовок. При дальнейшем перемещении каретки копиры 8 перестают взаимодействовать с роликами 9. Под весом дозы заготовок ВН 3 занимают горизонтальное положение и посредством У 25 заготовки сбрасываются на ленту конвейера. 1 з.п. |ф-лы, 19 ил. , - - 3ff о С ю оо 4:sb О СО Й/г. 7

/lucmti настила условна виЭА Сняты

t tf

Фиг.

KOHfeOtpa

Г-Г К, 8

iH (

firsts iPutf

33в

J д

fpU2.6

т-ж

LL

jff f

ffftf fff f f ffff f

«И

Фиг.З

/I r.iflif rfil

It

10

.3

IS

21

9uUO

f,((fffft,fjtt

ffffff/ffffff fffffffi L

f

(Риг. If

9 8

10

Сетка конвейера

(Риг. 12

н-н

Фиг. /4

fPu2. /J

Puz.15

Виде

fPus-fS

Рама грузонесущвбо 1 онбей ера us.f9

| Автомат для передачи кирпича-сырца с выдающего кирпич транспортера резательного станка на полки люлечного конвейера | 1960 |

|

SU139960A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Черные металлы.- М.: Металлургия, 198.1, № 4, с.28-35. | |||

Авторы

Даты

1987-01-23—Публикация

1985-08-22—Подача