Изобретение относится к металлургии, в частности к изысканию серых чугунов с повышенной термической стойкостью и длительной прочностью, при температурах 500-900 С для работы в условиях теплосмен, например изложниц, кокилей и пресс-форма.

Цель изобретения - повьшение длительной прочности при температурах 500-900 С и эксплуатационной ст-ойкости в условиях теплосмен.

Выбор граничных пределов компонентов, входящих в состав чугуна обусловлен следующим образом.

Дополнительное введение фосфора в количестве 0,07-0,7 мас.% повышает количество перлита и образует в структуре фосфиды, упрочняет и стабилизирует металлическую основу в широком интервале температур ,(до 900°С), что приводит к повышению стабильности механических свойств, увеличению длительной прочности при температурах 500-900 С, к термич ес- кой стойкости и эксплуатационной стойкости в условиях теплосмен. При концентрации фосфора до О,-07 ма.с.% упрочнение матрицы и повышение эксплуатационной стойкости чугуна в условиях теплосмен недостаточны, а при концентрации фосфора более 0,7 мас.% по границам зерен образуются изолированные включения фосфидов, обусловливая хрупкость металла, что приводит к снижению динамической прочности, эксплуатационной стойкости в условиях теплосмен и длительной

О

прочности при температурах 500-900 С фосфор эффективнее хрома, который вызывает большой отбел ..

Медь в количестве 0,12-2,3 мас.% является эффективной легирующей добавкой, способствующей сферо- идизации и измельчению перлита и об- разовагппо в отливках чисто перлитной структуры металлической основы с по- вьш1енными xapaктepиcтикa и длительной прочности при температурах 500- 900°С и термической стойкости. Упрочняющее воздействие начинает сказыват ся с концентрации 0,12 мас.%, а при содержании меди более 2,3 мас.% ухудшается форма графита и сниясаются удная вязкость и длительность прочност

при температурах 500-900 С. I .

Ванадий способствует повышению

длительной прочности при температурах 500-900 С, но при концентрации

0

5

0

более 0,016 мас.% увеличивает отбел, снижает динамическую прочность и эксплуатационную .стойкость в условиях теплосмен, поэтому его содержание ограничено оптимальной концентрацией, существенно не снижающей термическую стойкость при нагреве до 900 С, 0,002-0,016 мас.%.

Содержание кремния составляет

1,6-2,2 мас.%. Оно определено экспериментально и обеспечивает наиболее высокие значения эксплуатационной стойкости изложниц и пресс-форм. При увеличении содержания кремния бо лее 2,2 мас.% снижается однородность структуры, динамическая прочность и эксплуатационная стойкость в условиях теплосмен.

Стронщда вводится как э44 ективная модифицирующая добавка, повьшгающая при концентраций 0,002-0,007 мас.% однородность структуры и компактность графита, пластические свойства и эксплуатационную стойкость в условиях теплосмен.

Опытные плавки чугунов проведены дуплекс-процессами с использованием литейных и предельных чугунов, стального лома, чугунного лома, ферромолибдена Мо1, феррованадия ФВд-1Н, электропечного ферросилиция с содержанием 6,3% стронция, металлической сурьмы Cyl, силикомарганца СМ-17, кл. Б, феррофосфора и других ферросплавов.

Процессы микролегирования и доводки химических составов чугунов проводились в индукционных миксерах, а процессы модифицирования редкоземельными металлами на основе це0

0

5

рия и магниисодержащими лигирами в литейных ковшан при 1410-1430 С. Заливку чугуна в литейные формы производят при 1350-1380 С.

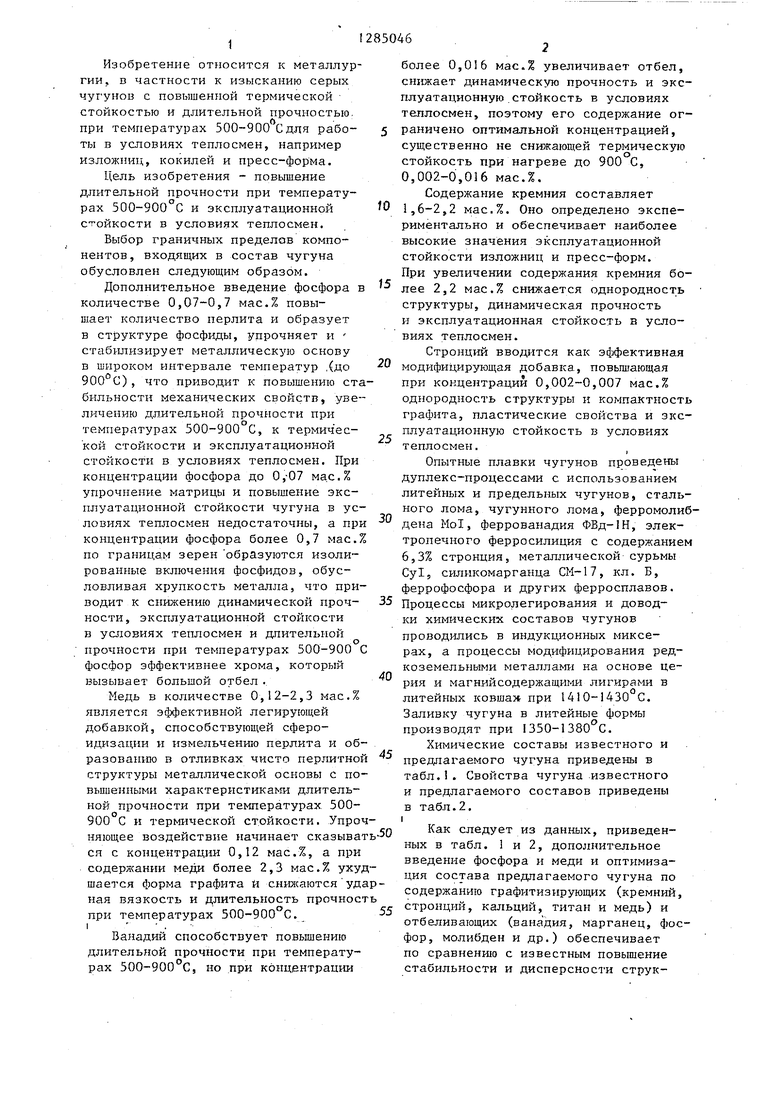

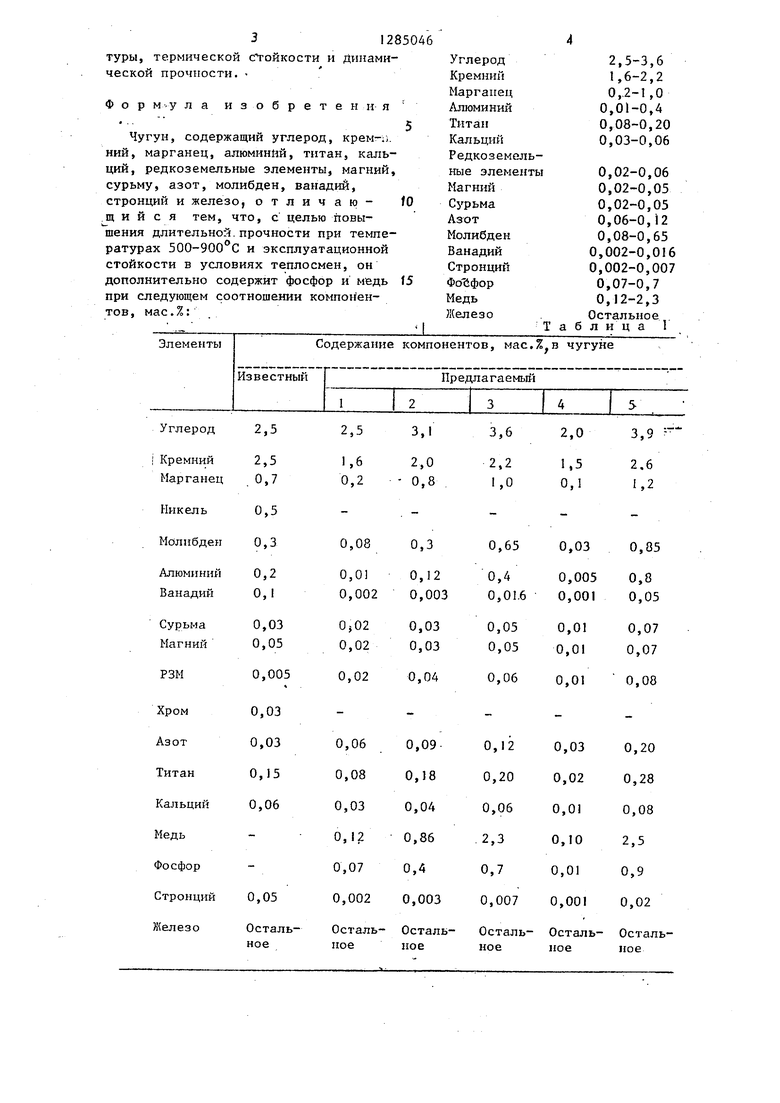

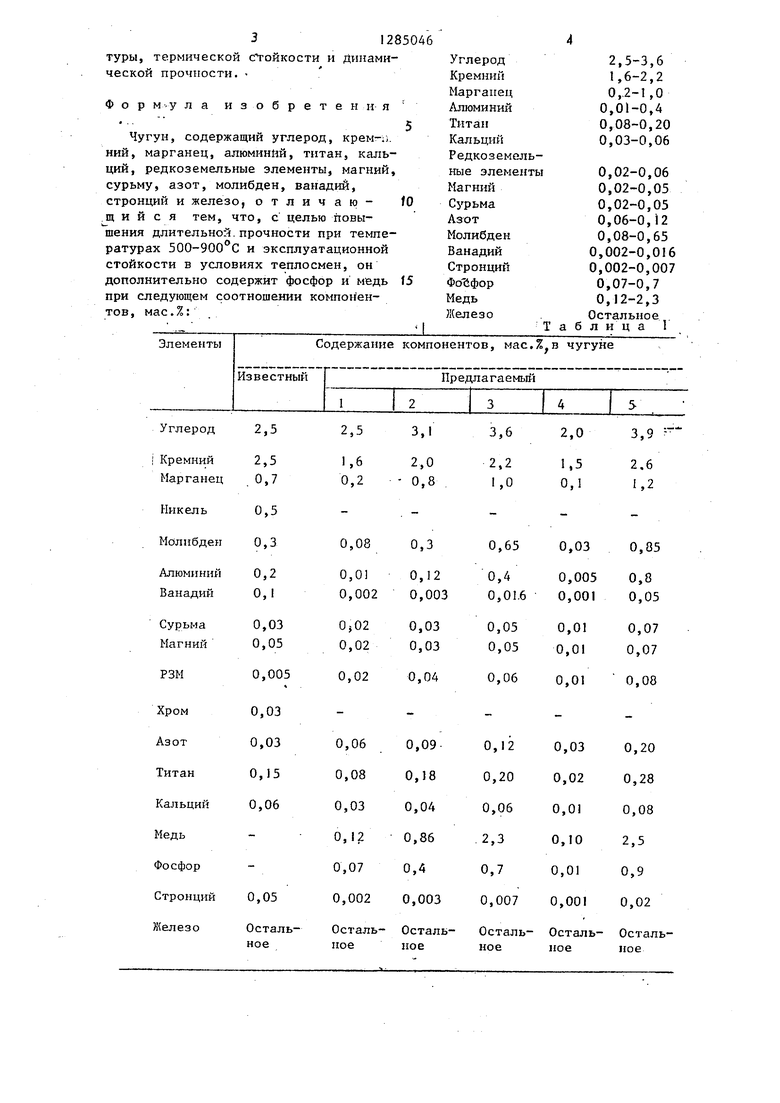

Химические составы известного и предлагаемого чугуна приведены в табл.1. Свойства чугуна известного и предлагаемого составов приведены в табл.2.

Как следует из данных, приведенных в табл. 1 и 2, дополнительное введение фосфора и меди и оптимизация состава предлагаемого чугуна по содержанию графитизирующих (кремний, стронций, кальций, титан и медь) и отбеливающих (вана дия, марганец, фосфор, молибден и др.) обеспечивает по сравнению с известным повьшение стабильности и дисперсности струк3128

туры, термической стойкости и динамической прочности.

Фор м -у л а изобретения

Чугун, содержащий углерод, крем-;;.

НИИ, марганец, алюминий, титан, кальций, редкоземельные элементы, магний, сурьму, азот, молибден, ванадии, стронций и железо, отличаю- ,щ и и с я тем, что, с целью повы- шения длительной.прочности при температурах 500-900 С и эксплуатационной стойкости в условиях т€;плосмен, он дополнительно содержит фосфор и медь при следующем соотношении компо ен- тов, мас.%:

2,5

2,5 ,0,7

0,5 0,3

0,2 0,1

0,03 0,05

0,005

2,5

1,6

0,2

0,08

0,01 0,002

Oj02 0,02

0,02

ельенты

Т

2,5-3,6

1,6-2,2

0,.2-1,0

0,01-0,4

0,08-0,20

0,03-0,06

0,02-0,06 0,02-0,05 0,02-0,05 0,06-0,12 0,08-0,65 0,002-0,016 0,002-0,007 0,07-0,7 0,12-2,3

Остальное а б л и ц а I

3,6

2,2 1,0

2,0

1.5 0,1

3,9

2.6 1,2

0,65

0,4 0,01.6

0,05 0,05

0,06

0,03

0,005 0,001

0,01 0,01

0,01

0,85

0,8 0,05

0,07 0,07

0,08

Длительная прочность, МПа, при, °С

500146,1

90090,1

Динамическая

прочность,

МДж/м, при

900°С0,03

Термическая стойкость при нагреве до 900 С, цикл 685

Эксплуатационная стойкость, заливок:

изложниц 62 пресс-форм 195

222,6 231,4 238,6 146,8 215,1 149,2 162,6 168,7 90,1 132,4

0,064 0,080 0,082 0,03 0,05

2421 3216

3489 688

1626

106 128 139 83 98 324 378 396 232 310

Редактор Н.Бобкова

Составитель Н.Косторной

Техред Н.Глущенко; Корректор И.Муска

Заказ 7604/29 Тираж 604 , Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Табли ца 2

3489 688

1626

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1991 |

|

SU1803457A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| СТАЛЬ ДЛЯ НЕФТЕХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2403313C2 |

| СТАЛЬ | 2007 |

|

RU2361958C2 |

| ЧУГУН | 2008 |

|

RU2356991C1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении изложниц и пресс- форм. Цель изобретения - повьпиение длительной прочности при теютературах 500-900 С и., эксплуатационной стойкости в условиях теплосмеп. Новый чугун содержит компоненты в следующем соотношении, мас.%: углерод 2,5-3,6; кремний 1,6-2,2; марганец 0,2-1,0; алюминий 0,01-0,4; титан 0,08-0,20; кальций 0,03-0,06; редкоземельные элементы 0,02-0,06; магний 0,02-0,05; азот 0,06-0,12; молибден 0,08-0,.65; ванадий 0,002- 0,016; стронций 0,002-0,007; фосфор . 0,07-0,7; медь 0,12-2,3; железо остальное. Дополнительный ввод Р и Си обеспечивает повышение длительной прочности с 146,1 МПа до 238,6 Ш1а при и с 90 МПа до 168,7 Ша при 900°С, термостойкости с 685 до 3480 циклов, эксплуатационной стойкости с 62 до 139 заливок. 2 табл. § л с ю сзо от сг

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1981 |

|

SU952987A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1985-02-08—Подача