Изобретение относится к обработке металлов резанием и может быть использовано для определения допустимой величины износа режущего инструмента по задней поверхности, т. е. износа, при котором суммарный период стойкости инструмента достигает максимальной величины.

Цель изобретения - повышение производительности.

При обработке металлов резанием на задней поверхности инструмента формиру- ются различные виды контактного взаимодействия, определяющие интенсивность износа инструмента, которые зависят от размеров площадки износа. При точении твердосплавным инструментом с промышленно применяемыми скоростями резания по. зад- ней поверхности инструмента первоначально формируется взаимодействие с участком пластического контакта. При этом инструмент изнашивается с определенной интенсивностью, соответствующей нормальному износу. С ростом фаски износа инструмента размеры площадки контакта по задней поверхности увеличиваются. При достижении площадкой контакта определенных размеров во взаимодействие включается участок упругого контакта. При этом наблюдается рост температур на контактной поверхности формирующейся лунки, что аналогично с процессами по передней грани, связано с увеличением градиента скоростей деформации в приконтактных слоях. Это ведет к образованию лунки на участке упругого контакта. Протяженность лунки (длина участка упругого контакта) мала, чтобы играть рещаю- щую роль в общем износе задней поверхности. С дальнейшим ростом площадки износа увеличиваются размеры лунки - интенсивного источника теплообразования и, когда лунка займет 50-60% длины контакта по задней поверхности инструмента, интенсивность общего износа задней поверхности резко возрастает. Дальнейшее использование твердосплавного инструмента нецеле- сообразно. Величина фаски износа при этом равна 2,0-2,2 первоначальной длины участка пластического контакта, т. е. расстояния от режущей кромки до лунки.

Уменьшение критерия износа ниже размера, в 2,0 раза превышающего расстояние от режущей кромки до лунки, приводит к недоиспользованию времени работы режущего инструмента и снижению суммарного периода стойкости режущего инструмента.

Увеличение критерия износа свыше размера, в 2,2 раза превышающего расстояние от режущей кромки до лунки, приводит к резкому увеличению температуры, сил резания и сколу режущей части инструмента. Скол значительно увеличивает объем твердого сплава, который необходимо снять при переточке, при использовании перетачиваемого твердосплавного инструмента или

к невозможности дальнейщего использования инструмента.

Способ реализуют следующим образом.

Предварительно создают на задней поверхности инструмента фаску размером 1,0-1,1 мм, имитирующую фаску износа, например, путем заточки задней грани с нулевым задним углом на универсальном заточном станке, размер фаски контролируют, например, путем измерения на инструментальном микроскопе. Обрабатывают образец резанием, например, на токарном станке на заданных режимах (режимы задаются, исходя из реальных условий обработки) в течение 15-30 с, измеряют расстояние от режущей кромки до лунки, образовав- щейся на задней поверхности инструмента, например по профилограмме задней поверхности инструмента. За величину допустимого износа принимают размер, в 2,0-2,2 раза превышающий измеренное расстояние. Для повыщения достоверности возможно проведение серии испытаний и статической обра- ботки полученных результатов.

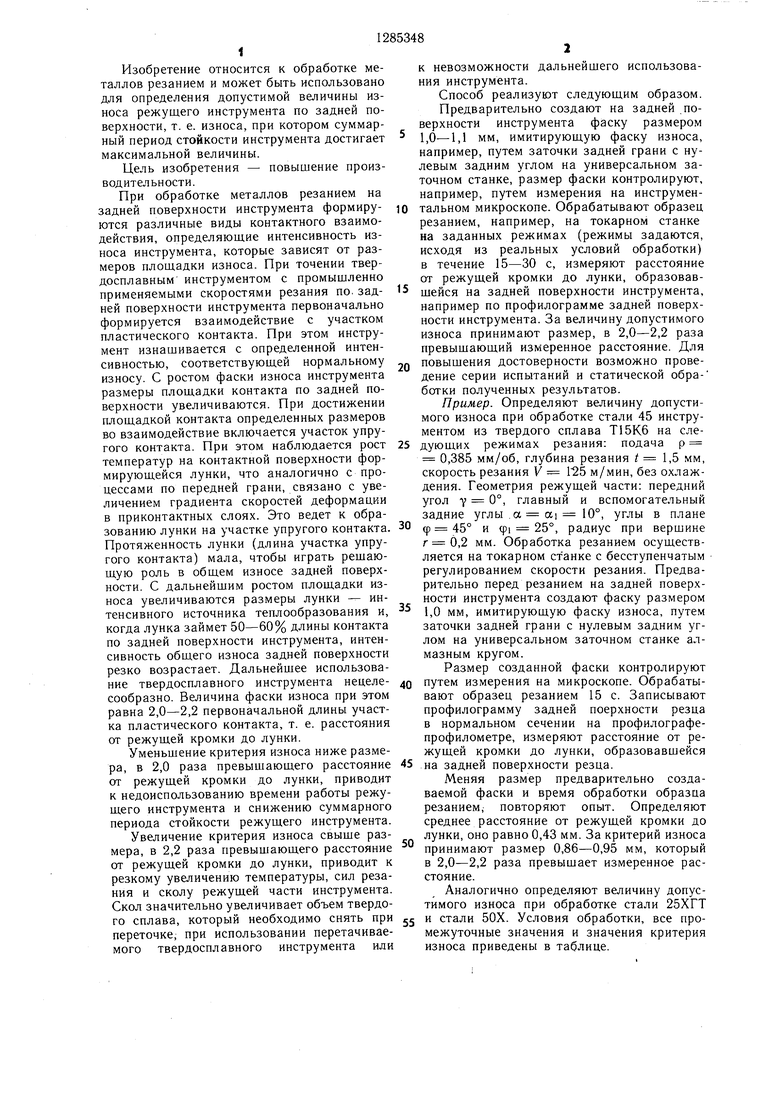

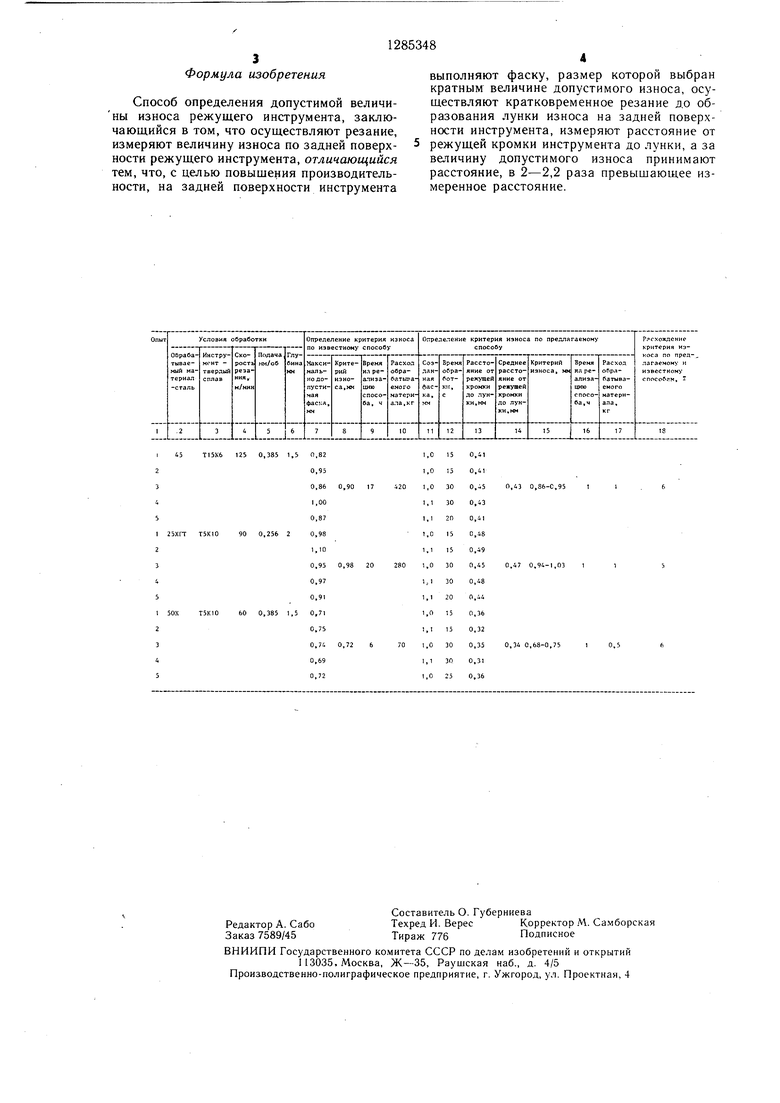

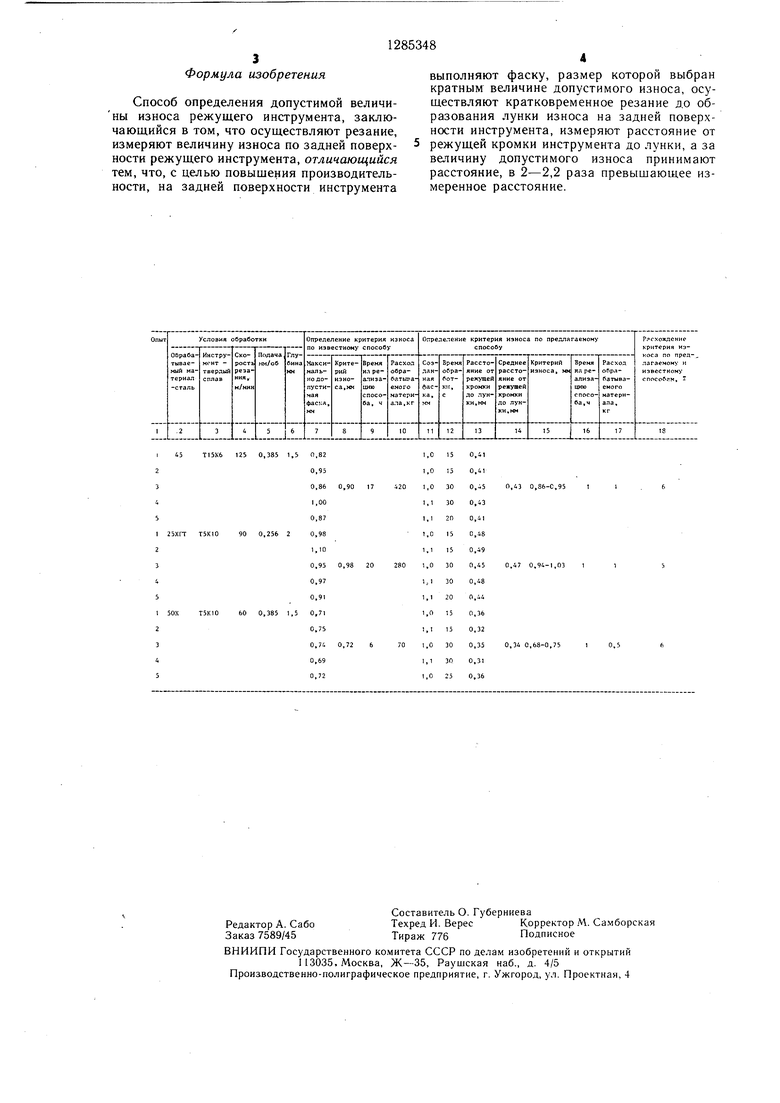

Пример. Определяют величину допустимого износа при обработке стали 45 инструментом из твердого сплава Т15К6 на следующих режимах резания: подача р 0,385 мм/об, глубина резания t 1,5 мм, скорость резания V 125 м/мин, без охлаждения. Геометрия режущей части: передний угол 7 0° главный и вспомогательный задние углы .а ai 10°, углы в плане Ф 45° и ф1 25°, радиус при вершине г 0,2 мм. Обработка резанием осуществляется на токарном ст анке с бесступенчатым регулированием скорости резания. Предварительно перед резанием на задней поверхности инструмента создают фаску размером 1,0 мм, имитирующую фаску износа, путем заточки задней грани с нулевым задним углом на универсальном заточном станке алмазным кругом.

Размер созданной фаски контролируют путем измерения на микроскопе. Обрабатывают образец резанием 15 с. Записывают профилограмму задней поерхности резца в нормальном сечении на профилографе- профилометре, измеряют расстояние от режущей кромки до лунки, образовавшейся на задней поверхности резца.

Меняя размер предварительно создаваемой фаски и время обработки образца резанием, повторяют опыт. Определяют среднее расстояние от режущей кромки до лунки, оно равно 0,43 мм. За критерий износа принимают размер 0,86-0,95 мм, который в 2,0-2,2 раза превышает измеренное расстояние.

Аналогично определяют величину допустимого износа при обработке стали 25ХГТ и стали 50Х. Условия обработки, все промежуточные значения и значения критерия износа приведены в таблице.

Формула изобретения

Способ определения допустимой величи- ны износа режущего инструмента, заключающийся в том, что осуществляют резание, измеряют величину износа по задней поверхности режущего инструмента, отличающийся тем, что, с целью повыщения производительности, на задней поверхности инструмента

Редактор А. Сабо Заказ 7589/45

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

выполняют фаску, размер которой выбран кратным величине допустимого износа, осуществляют кратковременное резание до образования лунки износа на задней поверхности инструмента, измеряют расстояние от режущей кромки инструмента до лунки, а за величину допустимого износа принимают расстояние, в 2-2,2 раза превышающее измеренное расстояние.

Составитель О. Губерниева

Техред И. ВересКорректор М. Самборская

Тираж 776Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНАЯ ТВЕРДОСПЛАВНАЯ ФРЕЗА | 1997 |

|

RU2120360C1 |

| Способ изготовления режущих пластин с износостойким покрытием | 1990 |

|

SU1742020A1 |

| Способ определения оптимальной скорости резания | 1989 |

|

SU1701422A1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| Способ получения композиционного износостойкого покрытия на твердосплавном инструменте | 2023 |

|

RU2803180C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОЙ СКОРОСТИ РЕЗАНИЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ДЕТАЛИ ТВЕРДОСПЛАВНЫМ ИНСТРУМЕНТОМ | 1994 |

|

RU2063307C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2008 |

|

RU2377099C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНИХ ТЕМПЕРАТУР ПЛОЩАДОК КОНТАКТА ОБРАБАТЫВАЕМОГО МАТЕРИАЛА С ПЕРЕДНЕЙ И ЗАДНИМИ ПОВЕРХНОСТЯМИ ТОКАРНОГО РЕЗЦА И ИХ ПРОТЯЖЕННОСТЕЙ | 2004 |

|

RU2278001C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2494839C1 |

| ТОКАРНЫЙ РЕЗЕЦ "РОССИЯ" | 1992 |

|

RU2015861C1 |

Изобретение относится к обработке металлов резанием и может быть использовано для определения допустимой величины износа режущего инструмента по задней поверхности. Цель изобретения - повышение производительности за счет измерения расстояния от режущей кромки инструмента до лунки на задней поверхности инструмента. На токарном станке осуществляют обработку резанием, предварительно перед резанием на задней поверхности инструмента создают фаску размером I - 1, мм, имитирующую фаску износа. Обрабатывают образец в течение 15 с, до образования лунки на задней поверхности определяют расстояние от режущей кромки до лунки. За допустимую величину износа принимают расстояние, в 2-2,2 раза превыщающее измеренное расстояние. I табл. ю 00 Oi со 00

| Бобров В | |||

| Ф | |||

| Основы теории резания металлов | |||

| М.: Машиностроение, 1975, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

Авторы

Даты

1987-01-23—Публикация

1983-10-27—Подача