Изобретение относится к металлообработке, в частности к испытаниям режущих свойств прорезных инструментов.

Цель изобретения - снижение трудоемкости и экономии материала за счет конструкции образца.

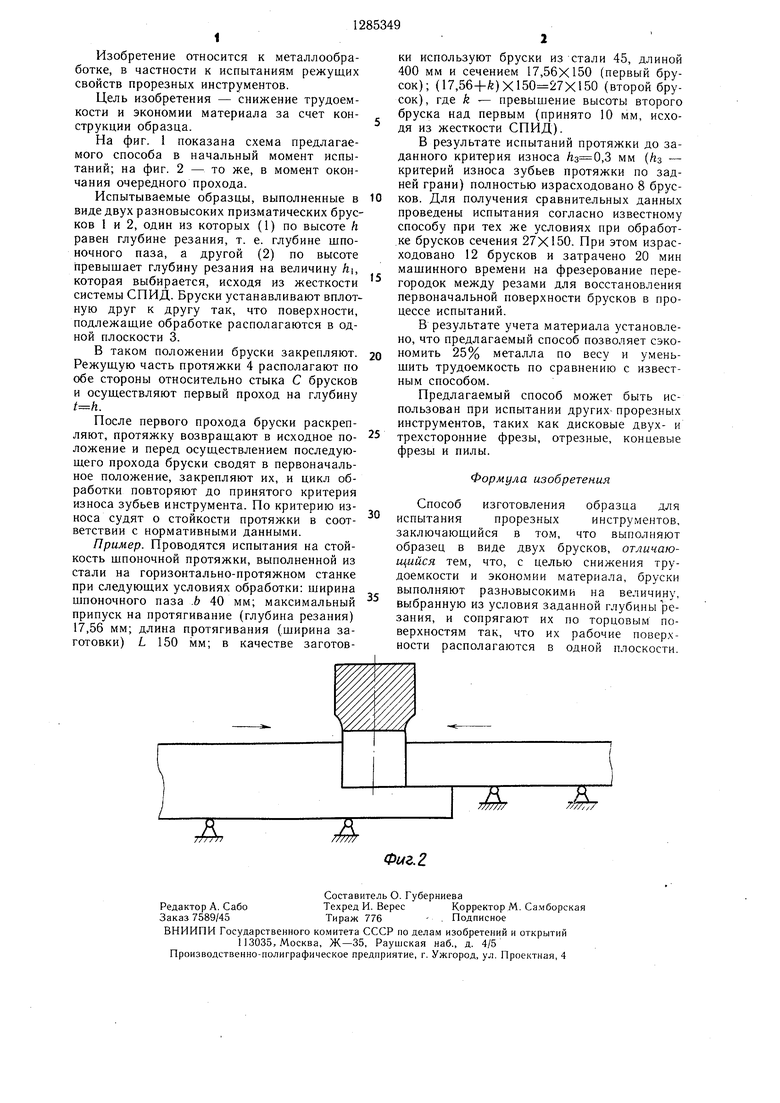

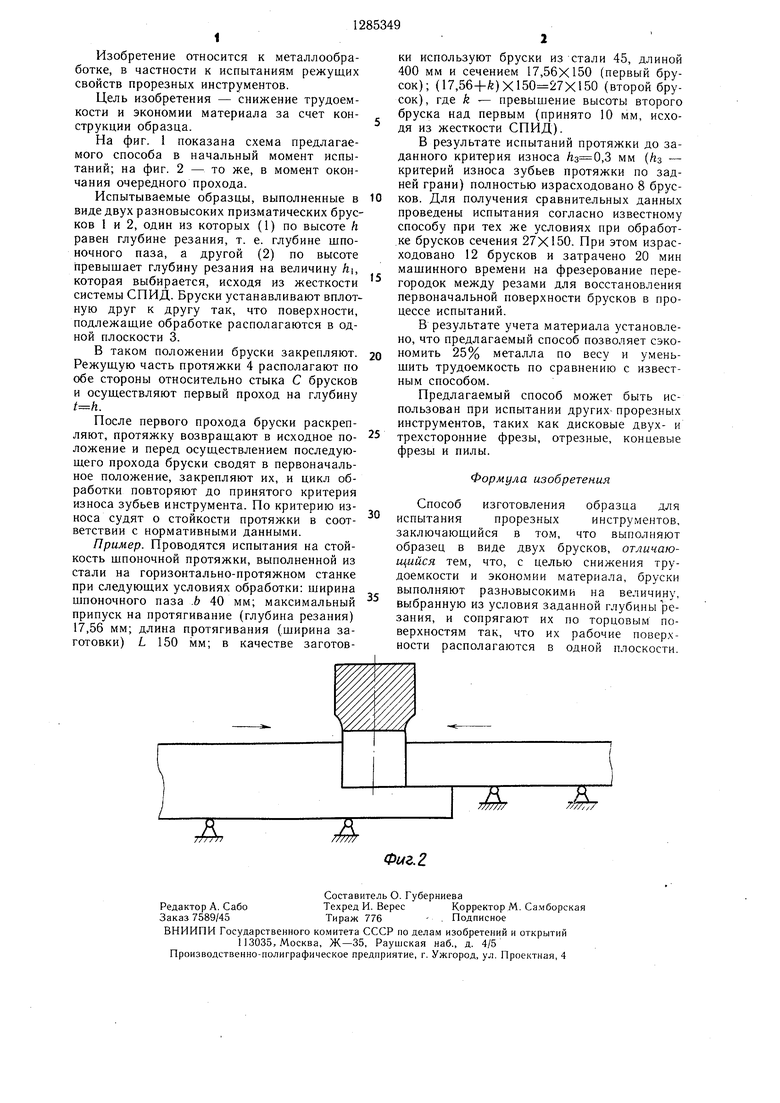

На фиг. 1 показана схема предлагаемого способа в начальный момент испытаний; на фиг. 2 - то же, в момент окончания очередного прохода.

Испытываемые образцы, выполненные в виде двух разновысоких призматических брусков 1 и 2, один из которых (1) по высоте h равен глубине резания, т. е. глубине шпоночного паза, а другой (2) по высоте превышает глубину резания на величину /г,, которая выбирается, исходя из жесткости системы СПИД. Бруски устанавливают вплотную друг к другу так, что поверхности, подлежащие обработке располагаются в одной плоскости 3.

В таком положении бруски закрепляют. Режущую часть протяжки 4 располагают по обе стороны относительно стыка С брусков и осуществляют первый проход на глубину .

После первого прохода бруски раскрепляют, протяжку возвращают в исходное по- ложение и перед осуществлением последующего прохода бруски сводят в первоначальное положение, закрепляют их, и цикл обработки повторяют до принятого критерия износа зубьев инструмента. По критерию износа судят о стойкости протяжки в соответствии с нормативными данными.

Пример. Проводятся испытания на стойкость шпоночной протяжки, выполненной из стали на горизонтально-протяжном станке при следующих условиях обработки: ширина шпоночного паза Ъ 40 мм; максимальный припуск на протягивание (глубина резания) 17,56 мм; длина протягивания (ширина заготовки) L 150 мм; в качестве заготов

5

10

20

25

30

5

ки используют бруски из стали 45, длиной 400 мм и сечением 17,56X150 (первый брусок); (17,56+fe)Xl50 27Xl50 (второй брусок), где k превышение высоты второго бруска над первым (принято 10 мм, исходя из жесткости СПИД).

В результате испытаний протяжки до заданного критерия износа ,3 мм (/гз - критерий износа зубьев протяжки по задней грани) полностью израсходовано 8 брусков. Для получения сравнительных данных проведены испытания согласно известному способу при тех же условиях при обработке брусков сечения 27X150. При этом израсходовано 12 брусков и затрачено 20 мин машинного времени на фрезерование перегородок между резами для восстановления первоначальной поверхности брусков в процессе испытаний.

В результате учета материала установлено, что предлагаемый способ позволяет сэкономить 25% металла по весу и уменьшить трудоемкость по сравнени ю с известным способом.

Предлагаемый способ может быть использован при испытании других- прорезных инструментов, таких как дисковые двух- и трехсторонние фрезы, отрезные, концевые фрезы и пилы.

Формула изобретения

Способ изготовления образца для испытания прорезных инструментов, заключающийся в том, что выполняют образец в виде двух брусков, отличающийся тем, что, с целью снижения трудоемкости и экономии материала, бруски выполняют разновысокими на величину. выбранную из условия заданной глубины резания, и сопрягают их по торцовым поверхностям так, что их рабочие поверхности располагаются в одной плоскости.

77777/77/77777

) / }) t

ТтуГ

Составитель О. Губерниева

Редактор А. СабоТехред И. ВересКорректор М. Самборская

Заказ 7589/45Тираж 776- . Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания протяжек | 1978 |

|

SU860954A1 |

| Протяжка | 1990 |

|

SU1815021A1 |

| СПОСОБ ПОДГОТОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА ПОД ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2183544C2 |

| Способ выбора оптимального износостойкого покрытия для цельного сложнопрофильного режущего инструмента | 1982 |

|

SU1013143A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2317875C1 |

| Образец для испытания стойкости режущего инструмента | 1985 |

|

SU1317320A1 |

| Устройство для протягивания пазов | 1983 |

|

SU1144809A1 |

| Протяжка шпоночная со специальной калибрующей частью | 2020 |

|

RU2739430C1 |

| СБОРНАЯ ПРОТЯЖКА | 1991 |

|

RU2012454C1 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

Изобретение относится к металлообработке, а именно к испытаниям режущих свойств прорезных инструментов. Цель изобретения - снижение трудоемкости и экономии материала за счет конструкции образца, выполненного в виде двух разновысоких призматических брусков 12, один из которых по высоте h равен глубине резания, а другой по высоте превышает глубину резания на величину hi, которая выбирается, исходя из жесткости системы. СПИД. Бруски устанавливают вплотную друг к другу так, чтобы поверхности, подлежащие обработке, располагались в одной плоскости 3. 2 ил.S Ю оо ел оо со

| Способ испытания протяжек | 1978 |

|

SU860954A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-23—Публикация

1985-04-01—Подача