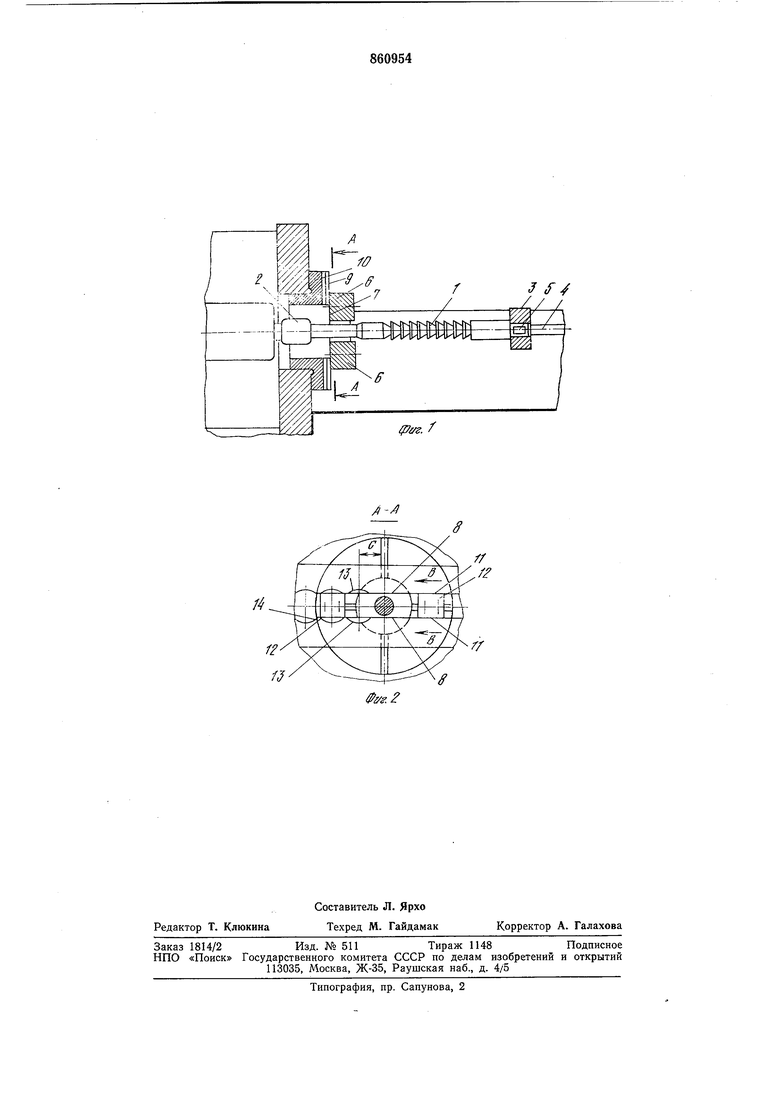

В процессе рабочего хода протяжка 1 перемещается справа налево, в результате чего с брусков 6 снимается симметричный припуск в виде двух сегментных участков 13.

После выполнения рабочего хода станком протяжка 1 останавливается, бруски 6 раскрепляют и отводят от инструмента, а затем в процессе холостого хода станка протяжка 1 возвращается в исходное положение.

В исходном положении перед осуществлением следующего прохода бруски перемещают по стрелке «В на некоторую величину «С, которая выбирается таким образом, чтобы на поверхности обработки сохранялись прямолинейные участки 14 для последующего базирования брусков 6, затем бруски 6 закрепляют и цикл обработки повторяют.

Использование предлагаемого способа испытания протяжки обеспечивает по сравнению с существующим способом следующие преимущества.

Снижается трудоемкость процесса испытания за счет применения упрощенной призматической заготовки, которая молсет быть многократно использована с 4-х сторон, а на стороне может быть выполнено большое количество проходов в зависимости от ее длины.

Уменьшается расход протяжек в условиях многократного экспериментирования за счет того, что в процессе одного стойкостного опыта износу подвергается лишь небольшая часть протяжки по периметру режущих лезвий инструмента. После затупления этой части протял ки испытание инструмента может быть продолжено после соответствующего поворота и фиксации протяжки в новом пололсении (т. е. исследованию быть подвергнута другая ее часть и т. д. до полного износа рел :ущих лезвий зуба по периметру). При использовании переточенной протяжки необходимо лишь сблил ение брусков на величину радиального износа. При этом при достаточно л естком креплении брусков условия работы разпых и диаметрально противополол ных участков лезвий в предлол енном способе исследования инструмента идентичны условиям работы лезвий протяжек во втулке (симметричное нагружение

лезвий в процессе работы, равновесие сил). Повышается достоверность результатов исследования, поскольку вся серия экспериментов нри многофакторном эксперим-ентировании может быть выполнена одним инструментом, при этом сохраняется стабильность факторов экспериментироваиия за счет постоянства свойств режущего инструмента, участвующего в испытании.

Формула изобретения

Способ испытания протялсек, при котором испытываемой протяжкой протягивают образцы до достил ;ения допустимого критерия износа режущих лезвий, отличающийся тем, что, с целью расширения технологических возмол ностей, в качестве образца используют по меньшей мере одну пару параллельных брусков, устанавливая их симметрично относительно оси протяжки, расстояние меладу которыми выбирают из условия испытания различных частей протяжки, а протял ку пропускают в проем меладу брусками так, что в резании участвуют симметричные и диаметрально противоположные участки, сообщая протяжке в процессе резания принудительную угловую и осевую ориентацию и перемещая после каждого прохода протялски бруски в направлении, перпендикулярном направлению

протягивания.

Источники информации, принятые во внимание при экспертизе 1. Кацев П. Г. Протягивание глубоких отверстий.-М. 1957, с. 34-44, фиг. 31.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания внутренних протяжек | 1979 |

|

SU1004812A1 |

| Способ выбора оптимального износостойкого покрытия для цельного сложнопрофильного режущего инструмента | 1982 |

|

SU1013143A1 |

| Непрерывно-протяжной станок | 1982 |

|

SU1115869A1 |

| Протяжка | 1990 |

|

SU1815021A1 |

| Устройство для измерения сил резания | 1986 |

|

SU1313648A1 |

| Способ обработки плоскостей разъема вкладышей подшипников скольжения | 1983 |

|

SU1191210A1 |

| Опора к протяжному станку | 1982 |

|

SU1077722A1 |

| СПОСОБ УПРОЧНЕНИЯ МНОГОЛЕЗВИЙНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2203348C2 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| Способ изготовления образца для испытания прорезных инструментов | 1985 |

|

SU1285349A1 |

Авторы

Даты

1981-09-07—Публикация

1978-04-21—Подача