113

Изобретение относится к металлообработке, в частности к испытаниям режущих инструментов для обработки отверстий.

Цель изобретения - повьдиение достоверности испытаний за счет образования непрерывного контакта между инструментом и образцом.

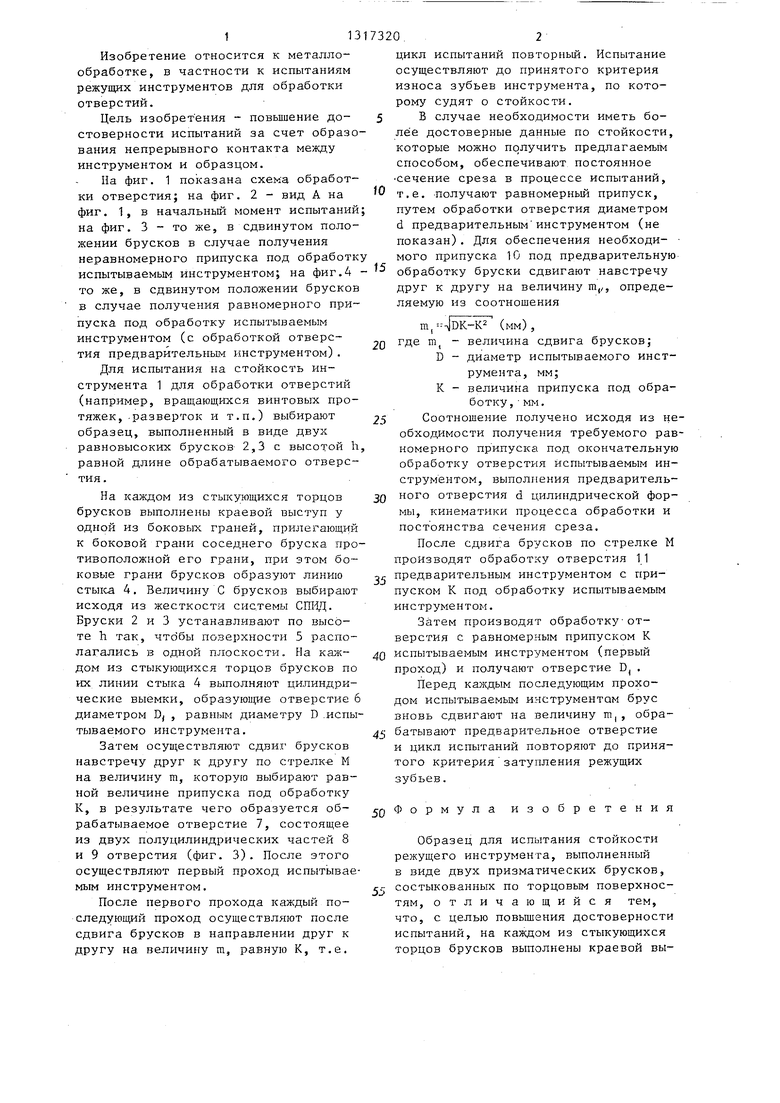

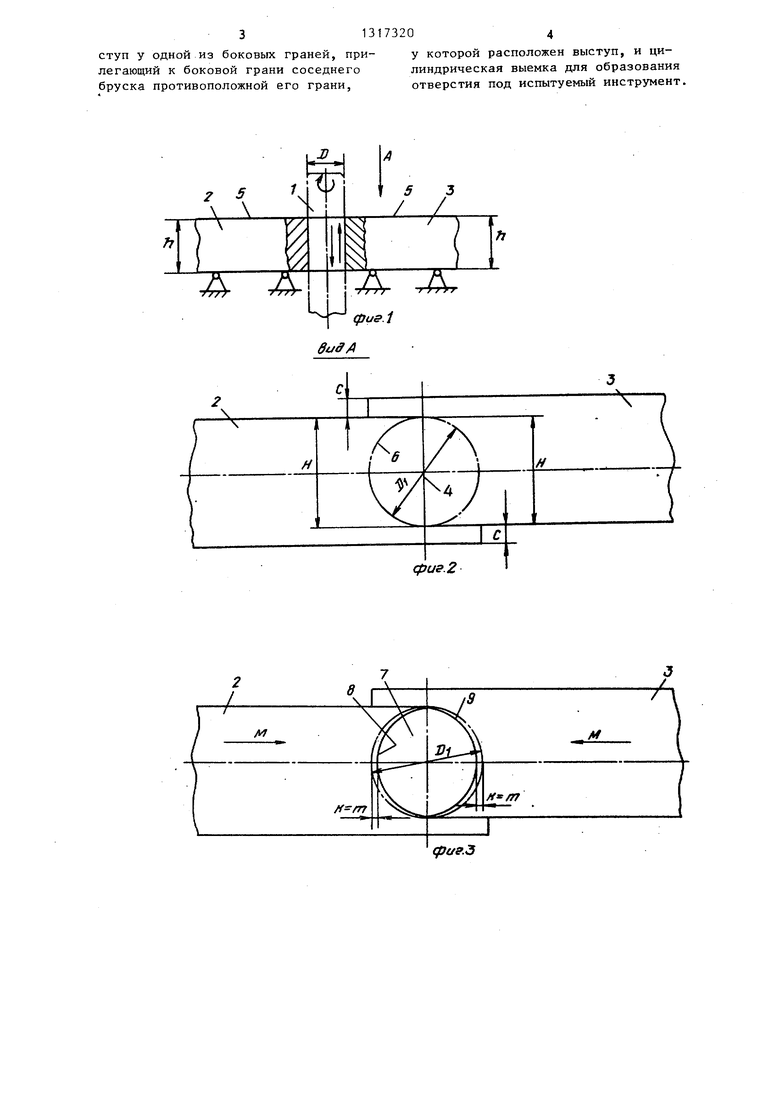

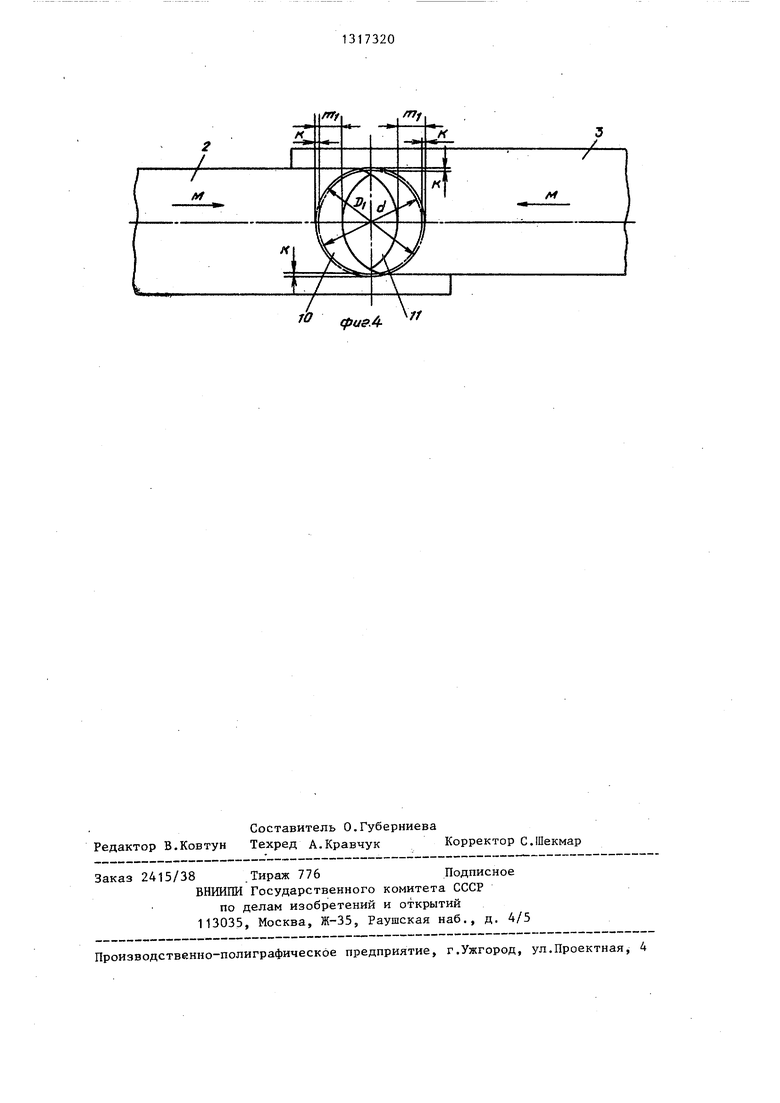

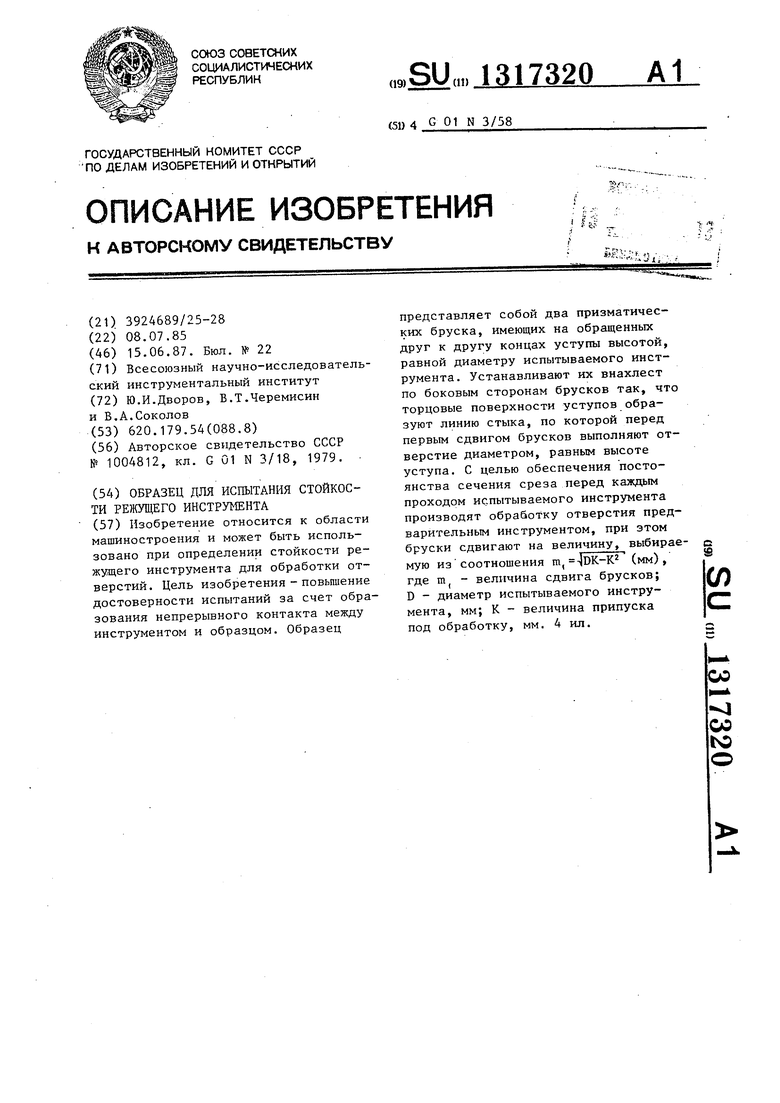

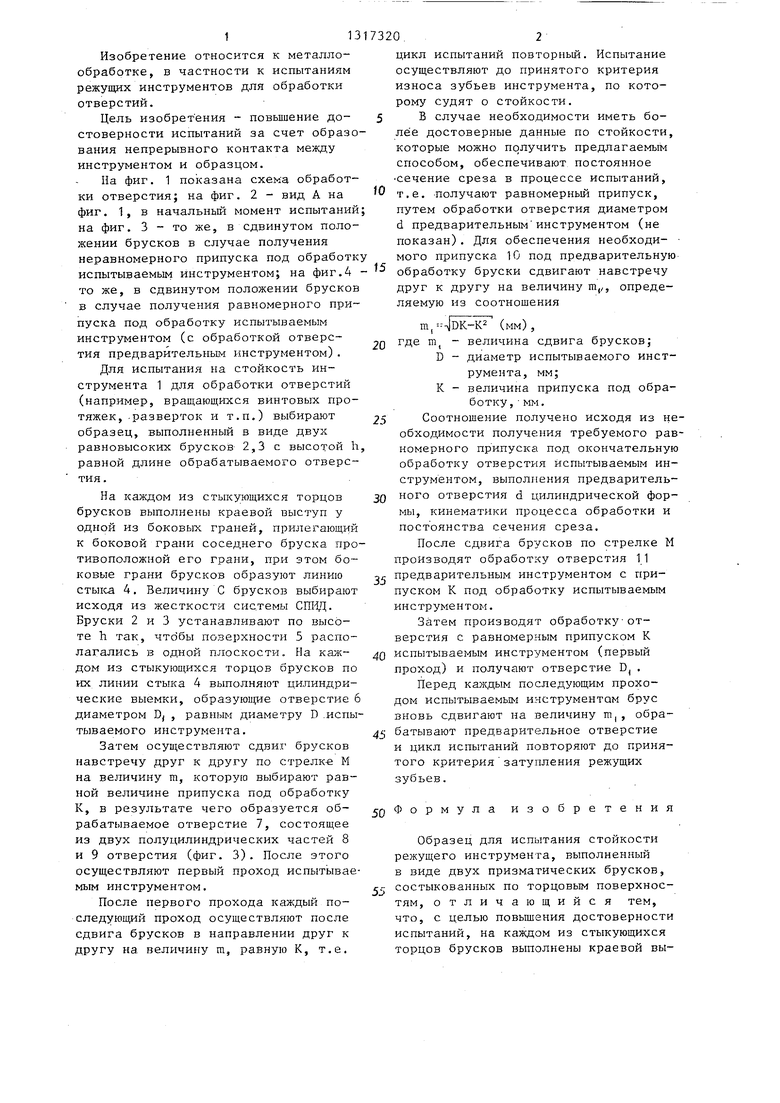

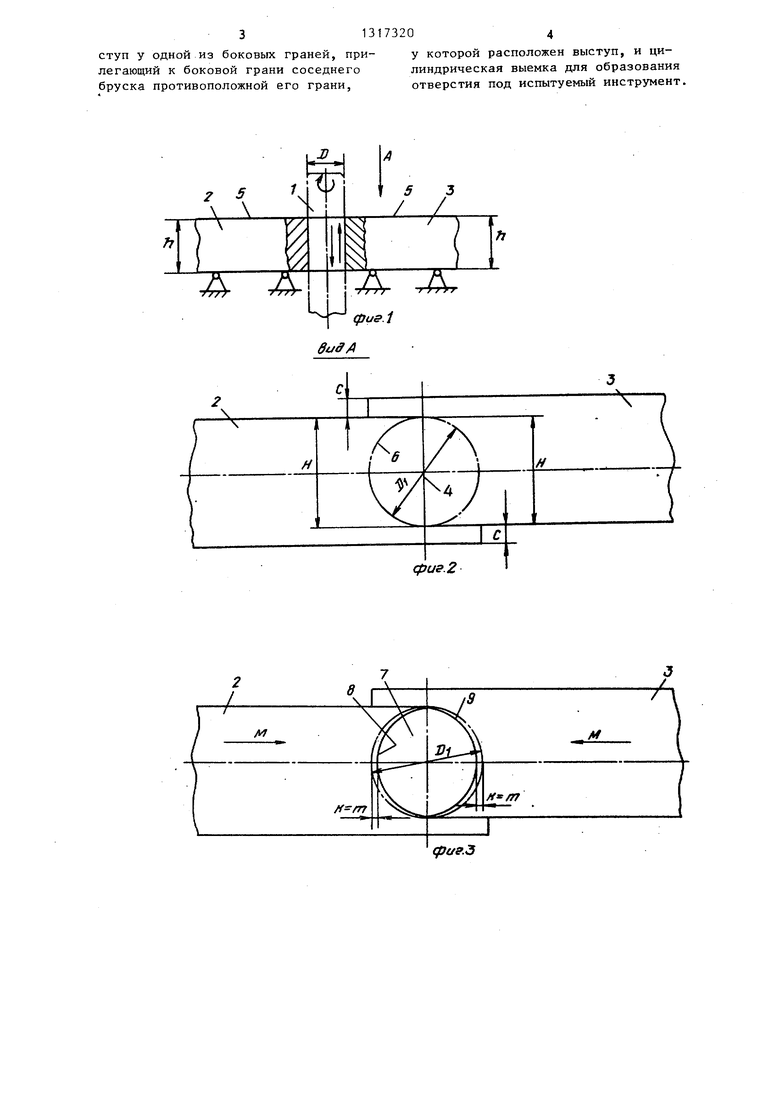

Па фиг. 1 показана схема обработки отверстия; на фиг. 2 - вид А на фиг. 1, в начальньш момент испытаний на фиг. 3 - то же, в сдвинутом положении брусков в случае получения неравномерного припуска под обработк испытываемым инструментом; на фиг.4 то же, в сдвинутом положении брусков в случае получения равномерного припуска под обработку испытываемым инструментом (с обработкой отверстия предварительным инструментом).

Для испытания на стойкость инструмента 1 для обработки отверстий (например, вращающихся винтовых протяжек, .разверток и т.п.) выбирают образец, выполненный в виде двух равновысоких брусков 2,3 с высотой h равной длине обрабатываемого отверстия .,

На каждом из стыкующихся торцов брусков выполнены краевой выступ у одной из боковых граней, прилегающий к боковой грани соседнего бруска противоположной его грани, при этом боковые грани брусков образуют линию сты1са 4, Величину С брусков выбирают исходя из жесткости системы СПВД. Бруски 2 и 3 устанавливают по высоте h так, чтобы поверхности 5 располагались в одной плоскости. На каждом из стыкующихся торцов брусков по их линии стыка 4 выполняют цилиндрические выемки, образующие отверстие 6 диаметром D, , равным диаметру D .испытываемого инструмента.

Затем осуществляют сдвиг брусков навстречу друг к другу по стрелк-е М на величину т, которую выбирают равной величине припуска под обработку К, в результате чего образуется обрабатываемое отверстие 7, состоящее из двух полуцилиндрических частей 8 и 9 отверстия (фиг. 3). После этого осуществляют первый проход испытываемым инструментом.

После первого прохода каждый последующий проход осуществляют после сдвига брусков в направлении друг к другу на величину т, равную К, т.е.

,2

цикл испытаний повторный. Испытание осуществляют до принятого критерия износа зубьев инструмента, по которому судят о стойкости.

В случае необходимости иметь более достоверные данные по стойкости, которые можно получить предлагаемым способом, обеспечивают постоянное сечение среза в процессе испытаний,

т.е. -получают равномерный припуск, путем обработки отверстия диаметром d предварительным инструментом (не показан). Для обеспечения необходи- мого припуска 10 под предварительную

обработку бруски сдвигают навстречу друг к другу на величину т,/, определяемую из соотношения

m,HDK-K (мм), где т, - величина сдвига брусков;

D - диаметр испытываемого инструмб;нта, мм;

К - величина припуска под обработку, мм.

Соотношение получено исходя из необходимости получения требуемого равномерного припуска под окончательную обработку отверстия испытываемым инструментом, выполнения предваритель- ного отверстия d цилиндрической формы, кинематики процесса обработки и постоянства сечения среза.

После сдвига брусков по стрелке М производят обработку отверстия 11 предварительным инструментом с припуском К под обработку испытываемым ин с труме н том.

Затем производят обработку отверстия с равномерным припуском К испытываемым инструментом (первый проход) и получают отверстие D,.

Перед каждым последующим проходом испытываемым инструментом брус вновь сдвигают на величину т,, обра- батывают предварительное отверстие и цикл испытаний повторяют до принятого критерия затупления режущих зубьев.

Формула изобретения

Образец для испытания стойкости режущего инструмента, выполненный в виде двух призматических брусков, состыкованных по торцовым поверхностям, отличающийся тем, что, с целью повьшения достоверности испытаний, на каждом из стыкующихся торцов брусков выполнены краевой вы313173204

ступ у одной из боковых граней, при- у которой расположен выступ, и ци- легающий к боковой грани соседнего линдрическая выемка для образования бруска противоположной его грани, отверстия под испытуемый инструмент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления образца для испытания прорезных инструментов | 1985 |

|

SU1285349A1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СБОРНЫМ ПРЕРЫВИСТЫМ КРУГОМ | 1998 |

|

RU2155662C2 |

| Способ испытания протяжек | 1978 |

|

SU860954A1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1998 |

|

RU2146604C1 |

| Образец для определения трещиностойкости материала | 1991 |

|

SU1809361A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 1998 |

|

RU2121422C1 |

| Способ испытания расточного инструмента | 1990 |

|

SU1748018A1 |

| Способ обработки отверстий и абразивная развертка для обработки отверстий | 1983 |

|

SU1093510A1 |

| СПОСОБ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2002 |

|

RU2237567C2 |

| Способ контроля стойкости режущего инструмента | 1988 |

|

SU1640609A1 |

Изобретение относится к области машиностроения и может быть использовано при определении стойкости режущего инструмента для обработки отверстий. Цель изобретения - повышение достоверности испытаний за счет образования непрерывного контакта между инструментом и образцом. Образец представляет собой два призматических бруска, имеющих на обращенных друг к другу концах уступы высотой, равной диаметру испытываемого инструмента. Устанавливают их внахлест по боковым сторонам брусков так, что торцовые поверхности уступов образуют линию стыка, по которой перед первым сдвигом брусков выполняют отверстие диаметром, равным высоте уступа. С целью обеспечения постоянства сечения среза перед каждым проходом испытываемого инструмента производят обработку отверстия предварительным инструментом, при этом бруски сдвигают на величину, выбираемую из соотношения m,4DK-K (мм), где m - величина сдвига брусков; D - диаметр испытываемого инструмента, мм; К - величина припуска под обработку, мм. 4 ил. i (Л со СдЭ Ю

фиг. 2

М

10 ffuff.

| Способ испытания внутренних протяжек | 1979 |

|

SU1004812A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-15—Публикация

1985-07-08—Подача