Изобретение относится к дроблению различных материалов и может быть использовано в промышленности строительных материалов, в черной и цветной металлургии.

Целью изобретения является повышение точности регулирования.

Сущность изобретения состоит в том, что режим экономичной работы, а также ухудшения и нарушения технологического режима конусной инерционной дробилки (КИД) идентифициругс Т- ся путем анализа результатов измерения активной мощности приводного двигателя и на основе полученного результата управляют дробилкой. В известных технических решениях достижение цели основано на непосредстве: - ном измерении угла нутации, что осуществляется путем использования электромагнитных датчиков, подключаемых к электронной схеме обработки сигнала от такого датчика. Однако эта электронная схема не может быть использована в новой совокупности признаков 5 например э с датчиком мощности. Последнее, в частности, обуславливается тем, что в известных устройствах режимы ухудшения и нарушения работы дробилки (например, попадание в дробилку недробимого тела, рабо- а дробилки без материала) характеризуется одним и тем же уровнем угла нутации у . Однако, если для выявления этих режимов используется сигнал мощности, то приходится иметь дело с разными его уровнямиj т.е. становится возможным эти два распознать. При этом сигнал электромагнитного датчика в функции угла J сильно нелинеен, а сигнал мощности достаточно линеен.

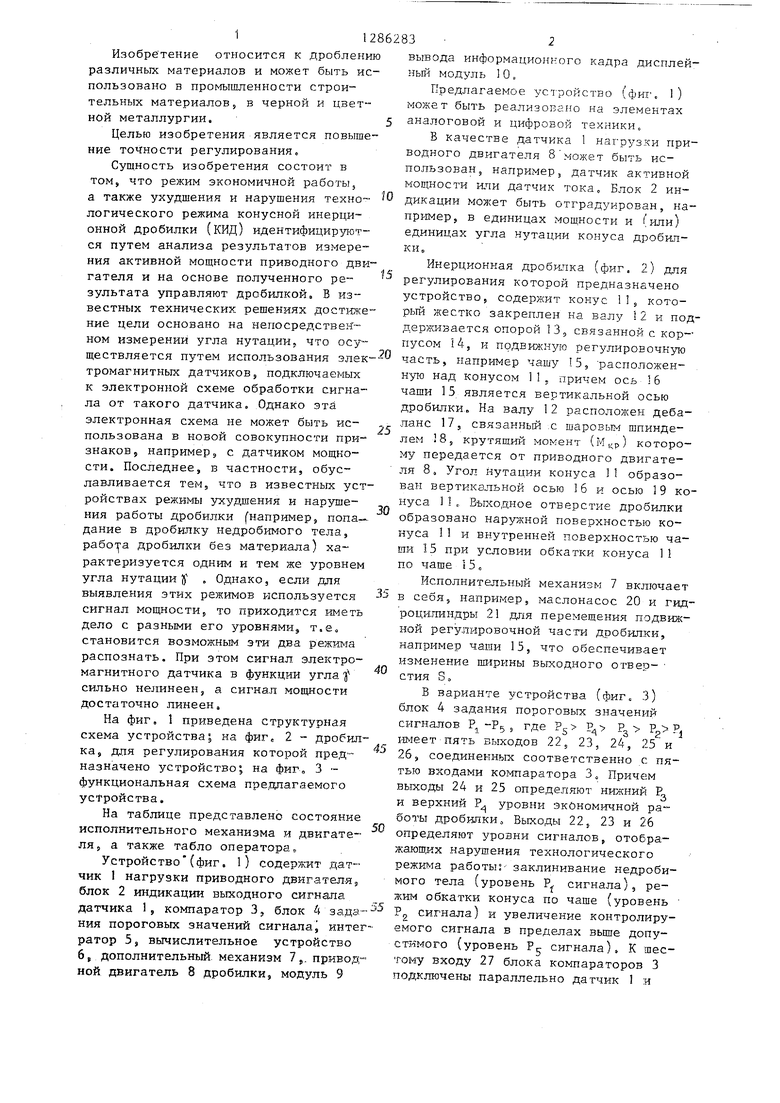

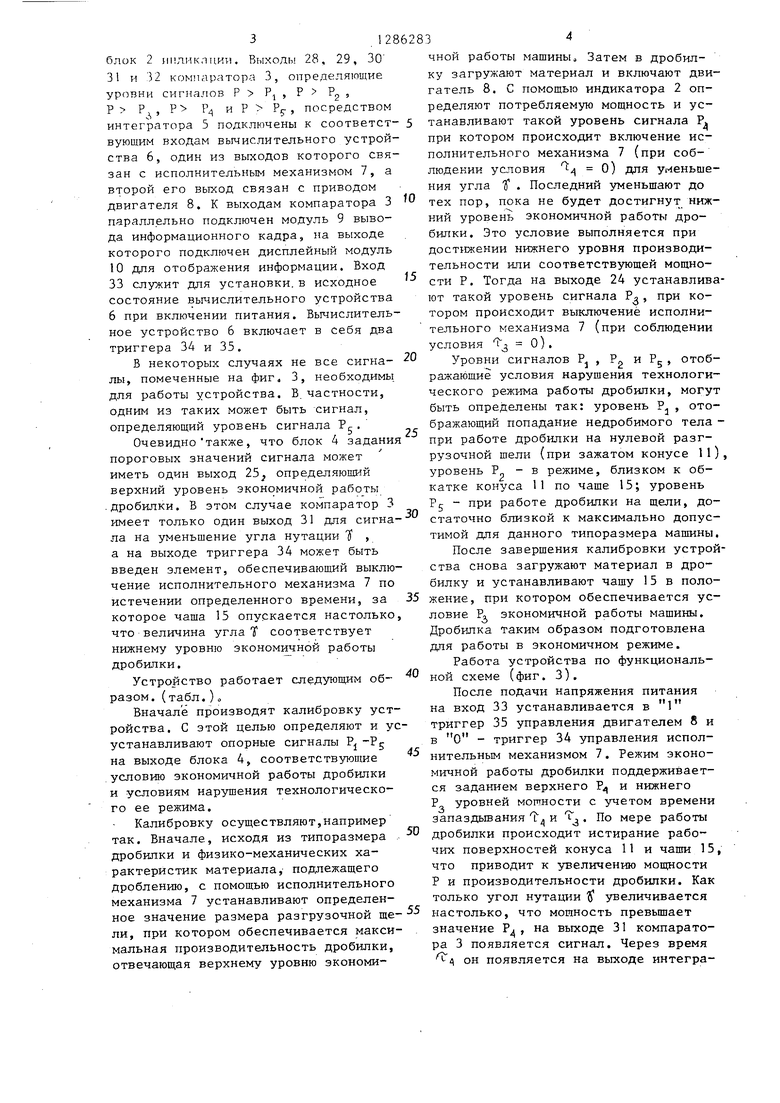

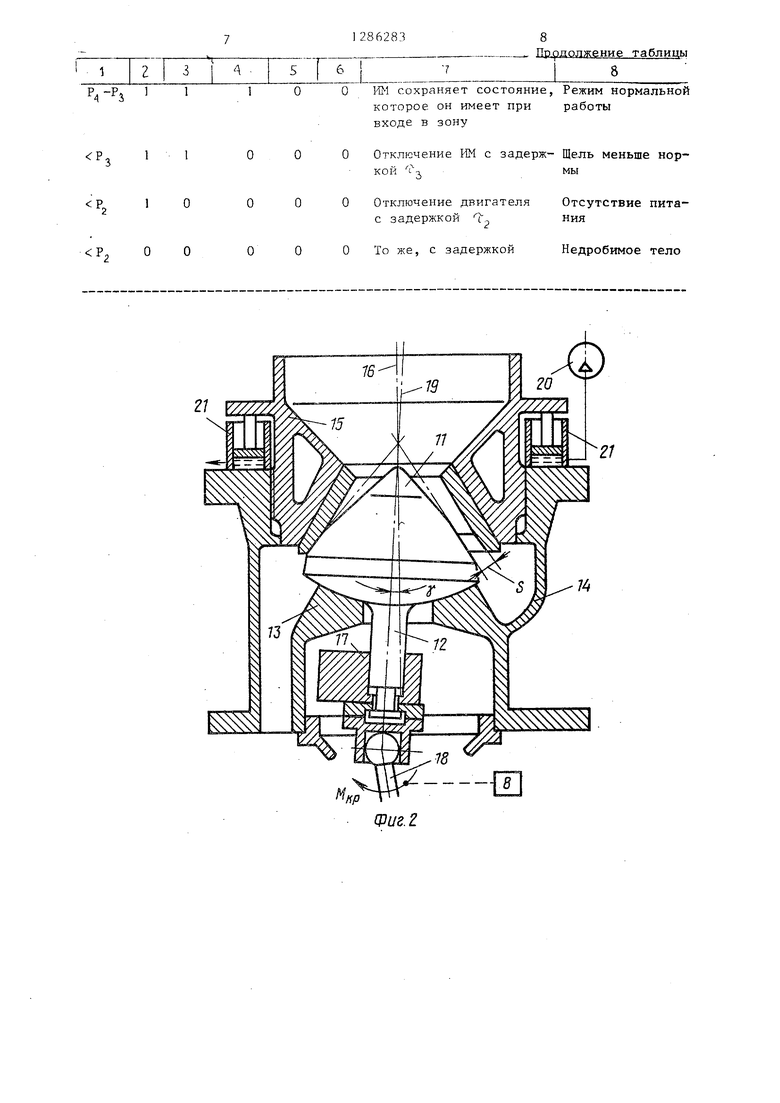

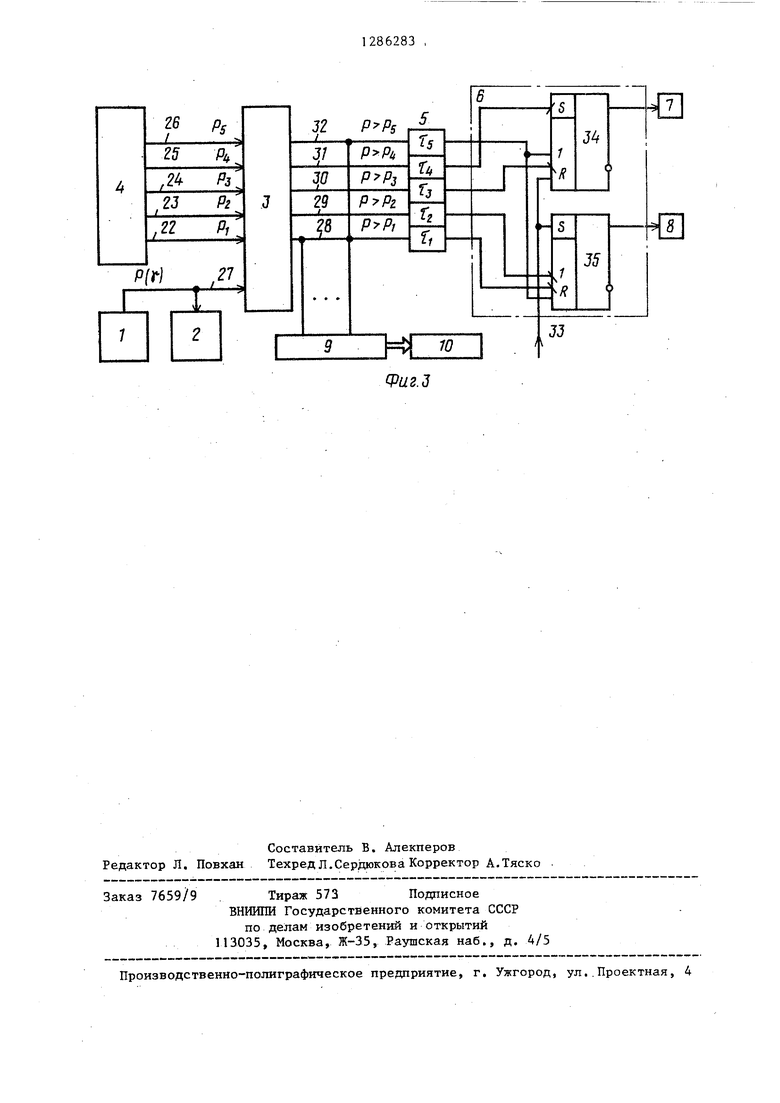

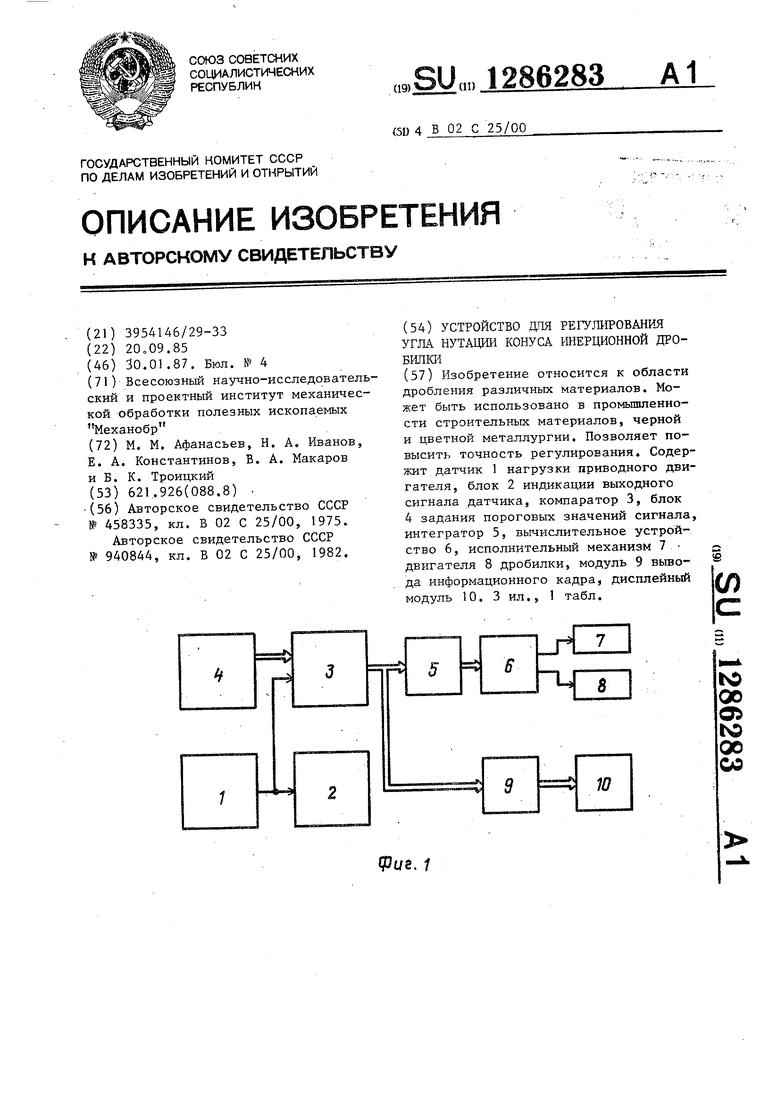

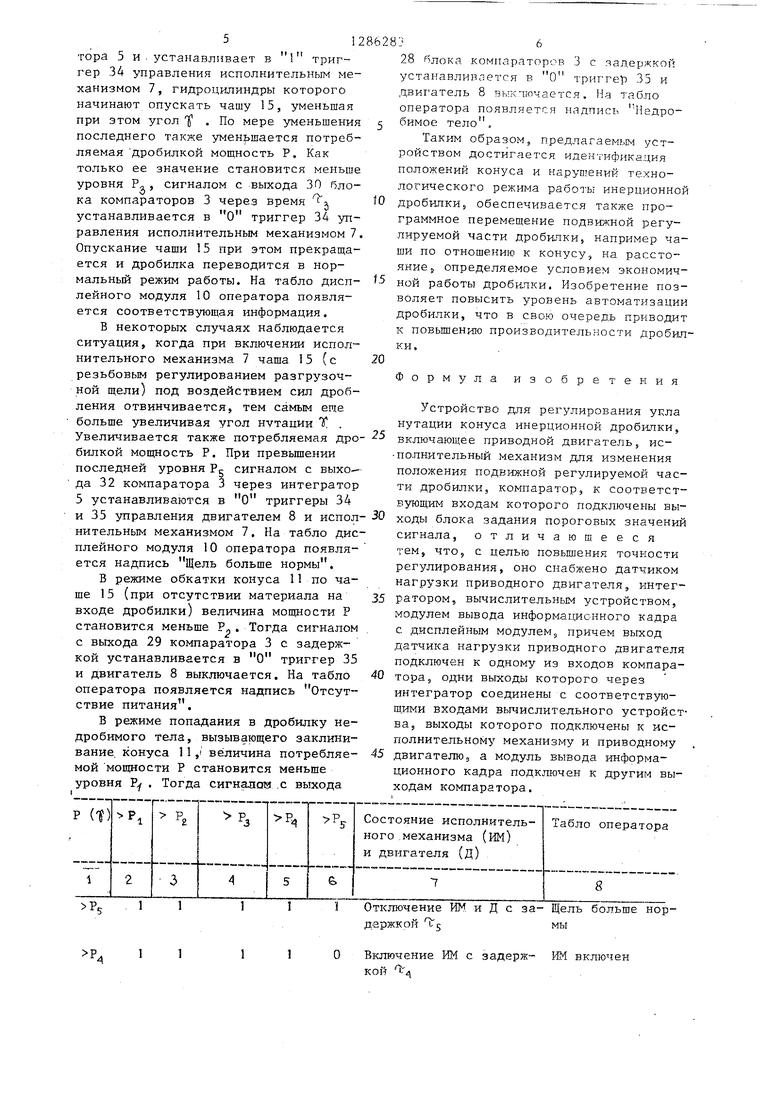

На фиг. 1 приведена структурная схема устройства I на фиг 2 дробилка, для регулирования которой предназначено устройство; на фиг, 3 - функциональная схема предлагаемого устройства.

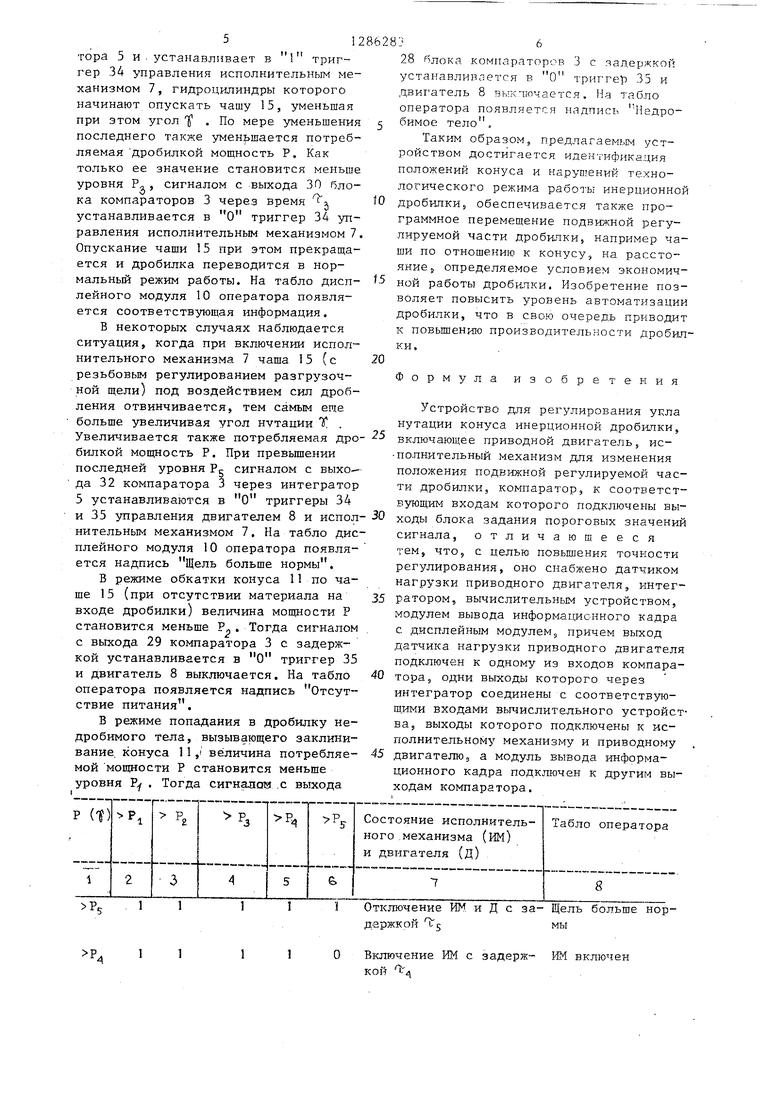

На таблице представлено состояние исполнительного механизма и двигателя, а также табло оператора.

Устройство (фиг, 1) содерзшт датчик 1 нагрузки приводного двигателя, блок 2 индикации выходного сигнала датчика I, компаратор 3, блок 4 задаНИН пороговых значений cигнaлaj интегратор 5, вычислительное устройство 6, дополнительный, механизм 7,. приводной двигатель 8 дробилки, модуль 9

5

0

5

0

5

0

0

вывода информационного кадра дисплей- ньш модуль 1 О.

Предлагаемое устройство (фиг, 1) может быть реализовано на элементах аналоговой и цифровой техники.

В качестве датчика 1 нагрузки приводного двигателя 8 может быть использован, например, датчик активной мощности ш-;и датчик тока. Блок 2 индикации может быть отградуирован, например, в единицах мощности и (или) единицах угла нутации конуса дробил- кн.

Инерционная дробилка (фиг, 2) для регулирования которой предназначено устройство, содержит конус 11, кото- рьш жестко закреплен на валу I2 и поддерживается опорой 13, связанной с корпусом 14, и подвижную регулнровочкзто часть, например чашу 15, расположенную над конусом 1 1 ., причем ось 16 чащи 15 является вертикальной осью дробилки. На валу 12 расположен деба- ланс 17, связанный .с шаровым шпинделем IS, крутящий момент (М|/р) которому передается от приводного двигателя 8, Угол нутации конуса 1I образован вертикальной осью 16 и осью 19 конуса 1 1 ,. В-ьпсодное отверстие дробилки образовано наружной поверхностью конуса 11 и внутренней поверхностью ча- Еги 15 при условии обкатки конуса 11 по чаше i 5.

Исполнительный механизм 7 включает в себя, например, маслонасос 20 и гид- роци-пиндры 21 для перемещения подвижной регулировочной части дробилки, например чаши 15, что обеспечивает изменение ширины выходного отвер- стия 8„

В варианте устройства (фиг, 3) блок 4 задания пороговых значений сигналов P-L-PS S PS Р Pg Р2 Pj W leeT пять выходов 22, 23, 24, 25 и 26, соединенных соответственно с пятью входами компаратора 3, Прич€;м выходы 24 и 23 определяют нижний Р„ и верхний Р уровни экономичной работы дробилки. Выходы 225 23 и 26 определяют уровни сигналов, отображающих нарушения технологического режима работы:- заклинивание недробимого тела (уровень Р сигнала), ре- обкатки конуса по чаше (уровень Pg сигнала) и увеличение контролируемого сигнала в пределах выше допу- CTj-iMoro (уровень Р сигнала). К шестому входу 27 блока компараторов 3 подключены параллельно датчик 1 и

3128

блок 2 И1 ликпиии. Выходы 28, 29, ЗО 31 и 32 компаратора 3, определяющие уровни сигналов Р Pj , Р Р , Р Pj,P Р , посредством интегратора 5 подключены к соответст- вующим входам вычислительного устройства 6, один из выходов которого связан с исполнительным механизмом 7, а второй его выход связан с приводом двигателя 8. К выходам компаратора 3 параллельно подключен модуль 9 вывода информационного кадра, на выходе которого подключен дисплейный модуль 10 для отображения информации. Вход 33 служит для установки.в исходное состояние вычислительного устройства 6 при включении питания. Вычислительное устройство 6 включает в себя два триггера 34 и 35.

В некоторых случаях не все сигна- лы, помеченные на фиг« 3, необходимы, для работы устройства. В,частности, одним из таких может быть сигнал, определяющий уровень сигнала Р.

Очевидно также, что блок 4 задания пороговых значений сигнала может иметь один выход 25 определяющий верхний уровень экономичной работы .дробилки. В этом случае компаратор 3

имеет только один выход 31 для сигна

ла на уменьшение угла нутации , а на выходе триггера 34 может быть введен элемент, обеспечивающий выключение исполнительного механизма 7 по истечении определенного времени, за которое чаша 15 опускается настолько что величина угла Т соответствует нижнему уровню экономичной работы дробилки.

Устройство работает следующим об- разом.(табл.)„

Вначале производят калибровку устройства. С этой целью определяют и ус устанавливают опорные сигналы Р -Pg на выходе блока 4, соответствующие условию экономичной работы дробилки и условиям нарущения технологического ее режима.

Калибровку осуществляют,например так. Вначале, исходя из типоразмера дробилки и физико-механических характеристик материала,- подлежащего дроблению, с помощью исполнительного механизма 7 устанавливают определенное значение размера разгрузочной ще- ли, при котором обеспечивается максимальная производительность дробилки, отвечающая верхнему уровню экономи

5

30

35

-

834

чной работы мащины. Затем в дробилку загружают материал и включают двигатель 8. С помощью индикатора 2 определяют потребляемую мощность и устанавливают такой уровень сигнала Р. при котором происходит включение исполнительного механизма 7 (при соблюдении условия 0) для уменьшения угла У . Последний уменьшают до тех пор, пока не будет достигнут нижний уровень экономичной работы дробилки. Это условие выполняется при достижении нижнего уровня производительности или соответствующей мощности Р. Тогда на выходе 24 устанавливают такой уровень сигнала Р , при котором происходит выключение исполнительного механизма 7 (при соблюдении условия о).

Уровни сигналов Р , Р и Pg, отображающие условия нарушения технологического режима работы дробипки, могут быть определены так: уровень Р , отображающий попадание недробимого тела - при работе дробилки на нулевой разгрузочной шели (при зажатом конусе И), уровень Р- - в режиме, близком к обкатке конуса 11 по чаще 15; уровень Pg - при работе дробилки на щели, достаточно близкой к максимально допустимой для данного типоразмера мащины.

После завершения калибровки устройства снова загружают материал в дробилку и устанавливают чащу 15 в положение, при котором обеспечивается условие Р экономичной работы мащины. Дробилка таким образом подготовлена для работы в экономичном режиме.

Работа устройства по функциональной схеме (фиг. 3).

После подачи напряжения питания на вход 33 устанавливается в 1 триггер 35 управления двигателем 8 и в о - триггер 34 управления исполнительным механизмом 7. Режим экономичной работы дробилки поддерживается заданием верхнего Р и нижнего Р.О уровней моганости с учетом времени эапаздьтания 1, и ij . По мере работы дробилки происходит истирание рабочих поверхностей конуса 11 и чаши 15, что приводит к увеличению мощности Р и производительности дробилки. Как только угол нутации увеличивается настолько, что моиность превышает значение Р, на выходе 31 компаратора 3 появляется сигнал. Через время

он появляется на выходе интегра512

тора 5 и , устанавливает в 1 триггер 34 управления исполнительным механизмом 7, гидроцилиндры которого начинают опускать чашу 15, уменьшая при этом угол У . По мере уменьшения последнего также умен шается потребляемая дробилкой мощность Р, Как только ее значение становится меньше уровня Р, сигналом с выхода 30 бло

3- „

ка компараторов J через время j

устанавливается в О триггер ЗА управления исполнительным механизмом 7. Опускание чаши 15 при этом прекращается и дробилка переводится в нормальный режим работы. На табло дисплейного модуля 10 оператора появляется соответствующая информация,

В некоторых случаях наблюдается ситуация, когда при включении исполнительного механизма 7 чаша 15 (с резьбовым регулированием разгрузочной щели) под воздействием сил дробления отвинчивается, тем самым enie больше з еличивая угол нутации Т . Увеличивается также потребляемая дро билкой мощность Р. При превьщ1ении последней уровня Pg сигналом с выхода 32 компаратора 3 через интегратор 5 устанавливаются в О триггеры 34 и 35 управления двигателем 8 и испол нительным механизмом 7, На табло дисплейного модуля 10 оператора появляется надпись Щель больше нормы.

В режиме обкатки конуса 11 по чаще 15 (при отсутствии материала на входе дробилки) величина мощности Р становится меньше Р„. Тогда сигналом с выхода 29 компаратора 3 с задержкой устанавливается в О триггер 35 и двигатель 8 выключается. На табло оператора появляется надпись Отсутствие питания,

В режиме попадания в дробилку недробимого тела, вызывающего заклинивание, конуса 11 ,1 величина потребляе- мой мощности Р становится меньше уровня Ру . Тогда сигналон .с выхода

1 3 Отключение ИМ и Д с за- Щель больше .

Р.

5

0

5

0

-30

40

45

35

28 блока компараторов 3 с задержкой устанавливпется в О триггер 35 и двигатель В выкчючается. На табло оператора появляется надпись Недробимое тело.

Таким образомS предлагаемым устройствам достигается идентификация положений конуса и нарушений технологического режима работы инерционной дробилки обеспечивается также программное перемещение подвижной регулируемой части дробилки5 например чаши по отношению к конусу, на расстояние; определяемое условием экономичной работы дробилки. Изобретение позволяет повысить уровень автоматизации дробилки, что в свою очередь приводит к повышению производительности дробилки.

Формула изобретения

Устройство для регулирования уг;ла нутации конуса инерционной дробилки, включающее приводной двигатель, ис- полнительный механизм для изменения положения подвижной регулируемой части дробилки, компаратор, к соответствующим входам которого подключены выходы блока задания пороговых значений сигнала, отличающееся тем, что, с целью повышения точности регулирования, оно снабжено датчиком нагрузки приводного двигателя, интегратором, вычислительным устройством, модулем вывода информационного кадра с дисплейным модулем, причем выход датчика нагрузки приводного двигателя подключен к одному из входов компаратора , одни выходы которого через интегратор соединены с соответствую- ш.ими входами вычислительного устройства, выходы которого подключены к исполнительному механизму и приводному двигателю, а модуль вывода информационного кадра подключен к другим выходам компаратора.

держкой

мы

Включение ИМ с задерж- ИМ включен кой

1 О о №1 сохраняет состояние, Режим нормальной которое он имеет при работы входе в зону

ГР,

p.

0

О

О Отключение ИМ с задерж- Щель меньше норкой t Tjмы

О Отключение двигателя Отсутствие пита p.

0 0

О То же, с задержкой

Продолжение таблицы

7

8

с задержкой 7,

То же, с задержкой

кия

Недробимое тело

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и регулирования угла нутации конуса инерционной дробилки | 1986 |

|

SU1416181A1 |

| Способ контроля и регулирования угла нутации конуса инерционной дробилки и устройство для его осуществления | 1984 |

|

SU1217474A1 |

| Устройство для регулирования загрузки конусной дробилки | 1985 |

|

SU1255210A2 |

| Устройство для регулирования производительности конусной дробилки | 1982 |

|

SU1039561A1 |

| Конусная дробилка | 1982 |

|

SU1044327A1 |

| Устройство для диагностики состояния измельчительного агрегата | 1985 |

|

SU1318292A1 |

| Устройство для регулирования разгрузочной щели конусной эксцентриковой дробилки | 1978 |

|

SU749429A1 |

| Конусная дробилка | 1967 |

|

SU939067A1 |

| Устройство для измерения толщины шлака и динамического уровня металла в ковше при циркуляционном вакуумировании | 1990 |

|

SU1786113A1 |

| Устройство автоматического управления двигателем в процессе его обкатки | 1991 |

|

SU1813897A1 |

Изобретение относится к области дробления различных материалов. Может быть использовано в промьшшенно- сти строительных материалов, черной и цветной металлургии. Позволяет повысить точность регулирования. Содержит датчик 1 нагрузки приводного двигателя, блок 2 индикации выходного сигнала датчика, компаратор 3, блок 4 задания пороговых значений сигнала, интегратор 5, вычислительное устройство 6, исполнительный механизм 7 двигателя 8 дробилки, модуль 9 вьшо- да информационного кадра, дисплейньА модуль 10. 3 ил., 1 табл. i (Л 1С 00 а ю 00 со Фиг. 1

/ Y///// i

У///Л

(Риг.г

Составитель В. Алекперов Редактор Л. Повхан Техред Л, Сердюкова Корректор А.Тяско

Заказ 7659/9 . Тираж 573 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул..Проектная, 4

(Риг.З

| Устройство для регулирования разгрузочной щели инерционной дробилки | 1973 |

|

SU458335A1 |

| Устройство для контроля разгрузочной щели конусной инерционной дробилки | 1977 |

|

SU940844A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-01-30—Публикация

1985-09-20—Подача