«.1

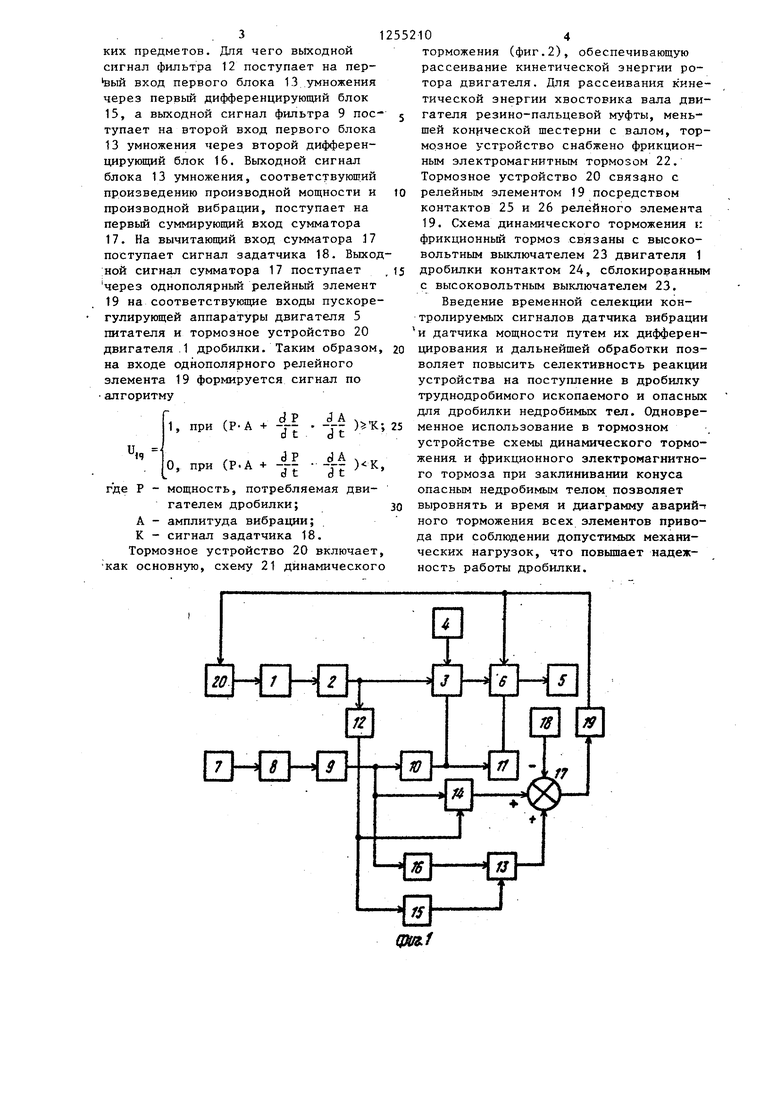

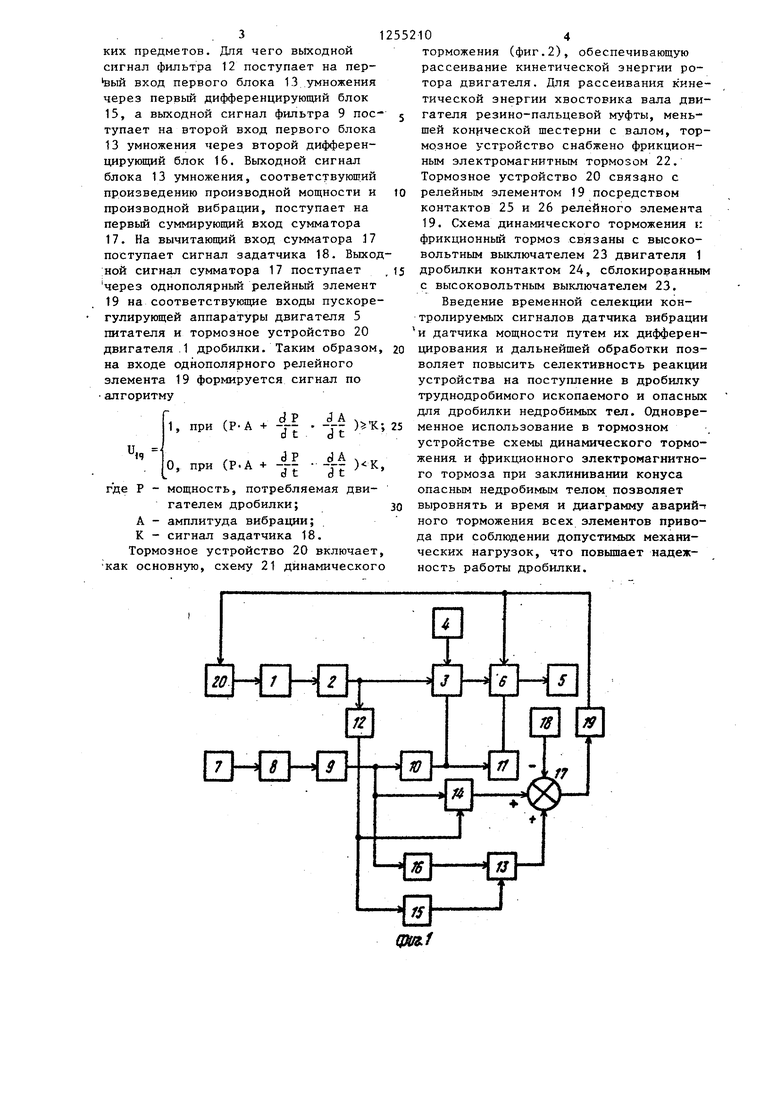

H3o6peteHHe относится к автоматическому управлению конусными дробилками и может быть использовано в черной и цветной металлургии, в промышленности строительных материалов и в химической промышленности и является усовершенствованием известного устройства по авт.св. № 778800 Целью изобретения является повышение надежности работы устройства. На фиг.1 представлена блок-схема устройства для регулирования загрузки конусной дробилки; на фиг,2 - схема тормозного устройства двигателя дробилки.

Устройство (фиг. 1) содерхсит двига- (тель 1 дробилки, датчик 2 мощности, регулятор 3, задатчик 4 мощности, двигатель 5 питателя с пускорегули- рующей аппаратурой 6,, датчик 7 вибрации, детектор 8, сглаживающий , фильтр 9, задатчик 10 уровня вибра- ции, инвертор 11, второй сгла :шваго- щий фильтр 12, первый 13 к второй 14 блоки умножения, первый 15 и второй 16 дифференцирующие блоки сумматор 17, задатчик 18 тормозного усилия, однополярный релейньй элемент 19 и тормозное устройство 20 двигателяг дробилки, состоящее из схемы 21 дина мического торможения (фиг.2), фрикционного электромеханического тормоза 22, высоковольтного выключателя 23, сблокированного с высоковольтным выключателем 24 контакта, контактов 25 и 26.

Устройство работает следующим образом.

При номинальном режиме работы, характеризующемся средней или ниже средней прочностью поступающего на переработку материала, номинальным .заполнением камеры дробления и отсутствием в материале, недробимых тел, сигнал с датчика 2 мощности д зигате- ля 1 дробилки поступает на регулятор 3, где сравнивается с сигналом задат чика 4 мощности. Скорректированный сигнал задания производительности питателя с регулятора 3 поступает через пускорегулирующую аппаратуру 6 на двигатель 5 питателя. Таким образом, контур регулирования стабилнзи - рует потребляемую мощность а следовательно, и заполнение на заданном уровне дробилки путем изменения подачи материала. При таком релдаме сиг- ,нал сглаживающего фильтра 9 меньше

0

5

0

5

0

5

0

5

О2

порога сравнения задатчика 10 уровня вибрадии и сигнал на выходе сумматора 17 меньше порога чувствительности од- нополярного релейного элемента 19. При поступлении в дробилку труднодробимого материала или напрессовке материала в камере дробления на конусе и чаще происходит интенсивная вибрация и приподнимание чаши. Сигнал датчика 7 вибрации после детектора 8 и сглаживающего фильтра 9, поступая в задатчик 10 уровня вибрации, превосходит порог сравнения. На выходе ;задатчика 10 уровня вибрации появля- ется сигнал, который поступая на вход регулятора 3 и через инвертор 11 на вход пускорегулирующей аппаратуры 6, уменьщает подачу исходного материала. Таким образом, ограничивается уровень вибрации чащи путем уменьщения подачи материала в дробилку.

При этом режиме сигнал на выходе сумматора 17 меньше порога чувстви- тельности релейного элемента 19. При поступлении в дробилку опасного металлического предмета происходит вибрация и приподнимание чаши до полного сжатия амортизационно-пружинных блоков, что ограничивает движение конуса. Резкое увеличение момента сопротивлениз изменяет -значение потребляемой двигателем мощности.

Сигнал датчика 2 мощности после сглаживающего фильтра 12 поступает на первый вход второго блока 14 умножения, на второй вход которого поступает сигнал второго сглаживающего фильтра 9, соответствующ;ий уровню вибрации. Сигнал, соответствующий произведению этих сигналов, с блока 14 умножения поступает на второй суммирующий вход сумматора 1 7. Поступление в дробилку труднодробимого материала также может увеличить и уровень вибрации чащи и значение потребляемой двигателем дробилки мощности. Но в связи с обязательным присутствием процессов перемешивания и усреднения исходного материала и непрерывностью его подачи в дробилку, реакция датчика 2 мощности и датчика 7 вибрации имеет значительно большее время переходного процесса, чём реакция на поступление металлического предмета. Это явление использовано для повьщгения селективности реакции устройства на поступление труднодробимого материала или металличес3

ких предметов. Для чего выходной сигнал фильтра 12 поступает на пер- вый вход первого блока 1.3 умножения через первый дифференцирующий блок 15, а выходной сигнал фильтра 9 пос- тупает на второй вход первого блока 13 умножения через второй дифференцирующий блок 16. Выходной сигнал блока 13 умножения, соответствующий произведению производной мощности и производной вибрации, поступает на первый суммирующий вход сумматора 17. На вычитающий вход сумматора 17 поступает сигнал задатчика 18. Выход ;ной сигнал сумматора 17 поступает через однополярный релейный элемент 19 на соответствующие входы пускоре- гулирующей аппаратуры двигателя 5 питателя и тормозное устройство 20 двигателя. 1 дробилки. Таким образом на входе однополярного релейного элемента 19 формируется сигнал по алгоритму

1, при (Р-А + -

dP

It

О, при (Р.А + --dPcTt

-Л

If )к,

где Р - мощность, потребляемая двигателем дробилки; А - амплитуда вибрации; К - сигнал задатчика 18. Тормозное устройство 20 включает, как основную, схему 21 динамического

j 5 0

0

104

торможения (фиг.2), обеспечивающую рассеивание кинетической энергии ротора двигателя. Для рассеивания кинетической энергии хвостовика вала двигателя резино-пальцевой муфты, меньшей конической шестерни с валом, тормозное устройство снабжено фрикционным электромагнитным тормозом 22. Тормозное устройство 20 связано с релейным элементом 19 посредством контактов 25 и 26 релейного элемента 19. Схема динамического торможения i: фрикционный тормоз связаны с высоковольтным выключателем 23 двигателя 1 дробилки контактом 24, сблокированным с высоковольтным выключателем 23.

Введение временной селекции контролируемых сигналов датчика вибрации и датчика мощности путем их дифференцирования и дальнейщей обработки позволяет повысить селективность реакции устройства на поступление в дробилку труднодробимого ископаемого и опасных для дробилки недробимых тел. Одновременное использование в тормозном устройстве схемы динамического торможения и фрикционного электромагнитного тормоза при заклинивании конуса опасным недробимым телом позволяет выровнять и время и диаграмму аварий-т ного торможения всех элементов привода при соблюдении допустимых механических нагрузок, что повышает надежность работы дробилки.

6к8

ПОдО.кв

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМ РЕЖИМОМ КОНУСНОЙ ДРОБИЛКИ | 2019 |

|

RU2734831C1 |

| Устройство для регулирования загрузки конусной дробилки | 1982 |

|

SU1037959A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Система регулирования режима работы дробилки | 1983 |

|

SU1101303A1 |

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

| Способ регулирования режима работы комплекса дробления и устройство для его осуществления | 1988 |

|

SU1570772A1 |

| Регулятор скорости движения транспортного средства | 1986 |

|

SU1498646A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| Регулятор подвижности бетонной смеси | 1987 |

|

SU1418057A2 |

25

23

-/-/-Т-3

( ( ( LLJ 4

т

Z1

2Z

О

ш-//ь

I

Редактор Г.Волкова

Составитель В.Алекперов

Техред И,Верес Корректор Л.Патай

Заказ 4744/8 Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

фиг. 2

| Устройство для регулирования загрузки конусной дробилки | 1978 |

|

SU778800A1 |

Авторы

Даты

1986-09-07—Публикация

1985-02-27—Подача