1

Изобретение относится к дроблению различных материалов может быть использовано в промытЕпенностн строи- те гтьных материалов, а именно в ной и цветной металлургии.

В режиме холостого хода конусной инерционной дробилки угол нутации конуса прямо пропорционален размеру разгрузочной щели 5 , В рабочем режиме дробилки при фиксированн значении 5 угол J определяет толщину слоя материала в нижней части ка меры дробления руды и крупность про на выходе дробилки.

Регулирование угла нутации предназначено для получения продукта определенной крупности, защиты машины от поломок при достижении значений у превышагоп;их допустимые, определения толщины слоя материала, (в научно-исследовательских целях).

Цель изобретения - повышение точности контроля и регулирования.

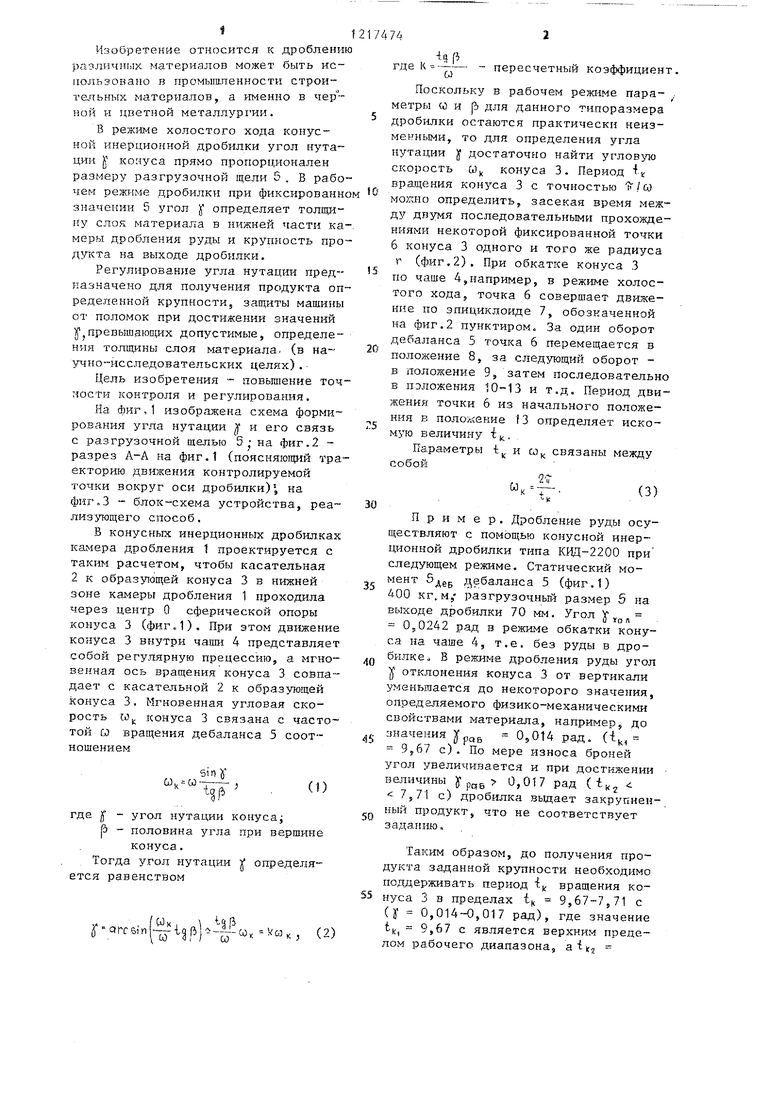

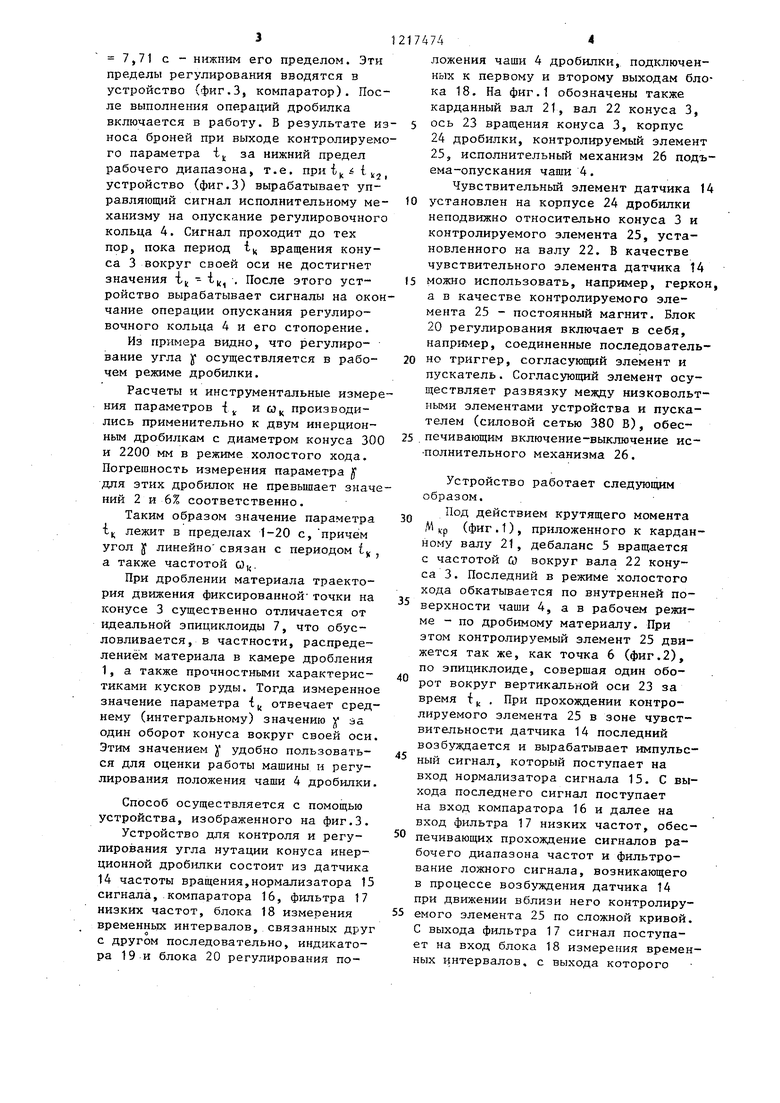

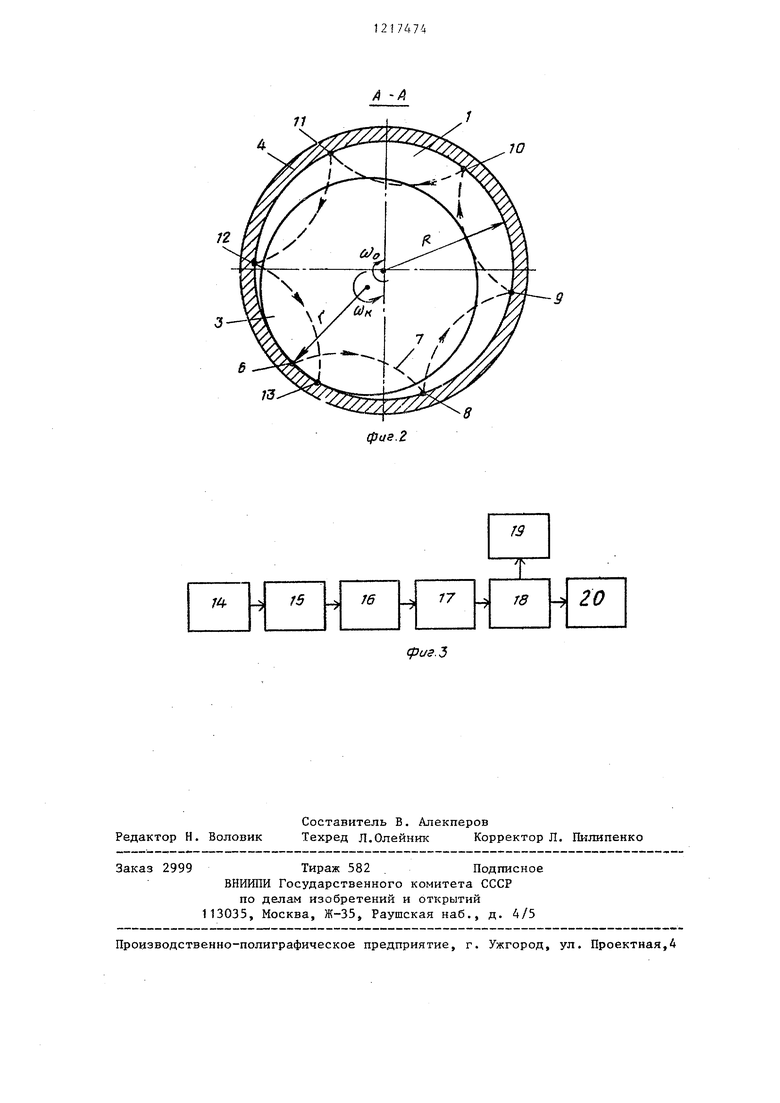

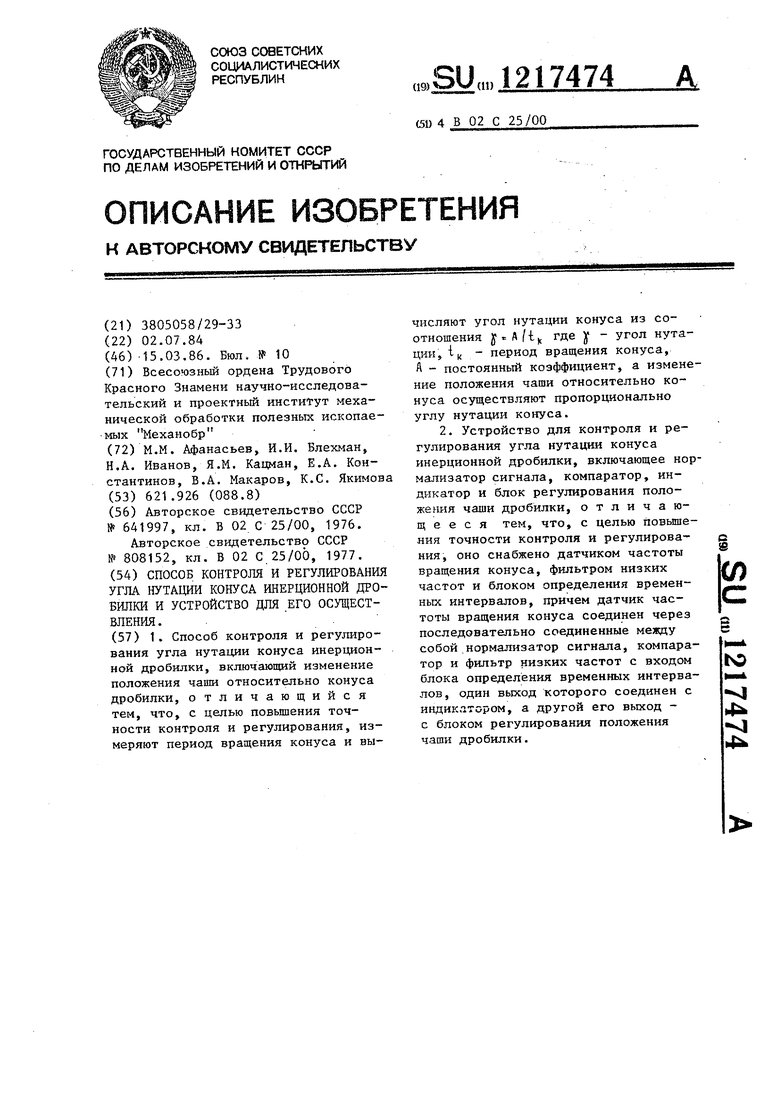

На фиг,1 изображена схема формирования угла нутации и его связь с разгрузочной щелью 5 на фиг.2 разрез А-А на фиг.1 (поясняющий траекторию движения контролируемой точки вокруг оси дробилки), на фиГоЗ - блок-схема устройства, реализующего способ.

В конусных инерционных дробилках кнлмера дробления 1 проектируется с таким расчетом, чтобы касательная 2 к образующей конуса 3 в нижней зоне камеры дробления 1 проходила через центр О сферической опоры конуса 3 (фиг.1). При этом движение конуса 3 внутри чаши 4 представляет собой регулярную прецессию, а мгновенная ось вращения конуса 3 совпадает с касательной 2 к образующей конуса 3. Мгновенная угловая скорость Wj. конуса 3 связана с частотой со вращения дебаланса 5 соотношением

5iny

--ь7

(I)

где у - угол нутации конуса

р - половина угла при вершине

конуса.

Тогда угол нутации jr определяется равенством

arcsinj- 4 p).-ka,, (2)

7474

5

0

s

-f-sf

где пересчетный козффициент.

ы

Поскольку в рабочем peraiMe пара- , метры о и Ь для данного типоразмера дробилки остаются практически неизменными, то для определения угла нутации у достаточно найти угловую скорость Ы конуса 3. Период fi/ вращения конуса 3 с точностью S /w могло определить, засекая время между двумя последовательными прохождениями некоторой фиксированной точки 6 конуса 3 одного и того же радиуса г (фиг,2), При обкатке конуса 3 по чаше 4,например, в режиме холостого хода, точка 6 совершает движение по эпициклоиде 7, обозначенной на фиг.2 пунктиром. За один оборот дебаланса 5 точка 6 перемещается в положение 8, за следующий оборот - в положение 9, затем последовательно в положения 10-13 и т.д. Период движения точки 6 из начального положения в положение 13 определяет иско- мз ю величину i.

Параметры и со связаны между собой

К

СО.

(3)

Пример. Дробление руды осуществляют с помощью конусной инерционной дробилки типа КИД-2200 при следующем режиме. Статический момент 5д5р eбaлaнca 5 (фиг.1) 400 кг.м, разгрузочный размер 5 на выходе дробилки 70 мм. Угол (ру(,„ 0,0242 рад в режиме обкатки конуса на чаше 4, т.е. без руды в дробилке. В дробления руды угол отклонения конуса 3 от вертикали уменьшается до некоторого значения, определяемого физико-механическими свойствами материала, например, до значения Jp -- 0,014 рад. (к/ 9,67 с). По мере износа броней угол увеличивается и при достижении величины рдб 0,017 рад ( ti, : 7,71 с) дробилка выдает закрупнен- ный продукт, что не соответствует заданию.

Таким образом, до получения продукта заданной крупности необходимо поддерживать период i вращения конуса 3 в пределах t 9,67-7,71 с (У 0,014-0,017 рад), где значение ti/, 9,67 с является верхним пределом рабочего диапазона, аiк,

3

7,71 с - нижним его пределом. Эти пределы регулирования вводятся в устройство (фиг.З, компаратор). После выполнения операций дробилка включается в работу. В результате износа броней при выходе контролируемого параметра t за нижний предел рабочего диапазона, т.е. устройство (фиг.З) вырабатывает управляющий сигнал исполнительному механизму на опускание регулировочного кольца 4. Сигнал проходит до тех пор, пока период t вращения конуса 3 вокруг своей оси не достигнет значения it - щ После этого устройство вырабатывает сигналы на окончание операции опускания регулировочного кольца 4 и его стопорение.

Из примера видно, что регулирование угла у осуществляется в рабочем режиме дробилки.

Расчеты и инструментальные измерения параметров i. и са производились применительно к двум инерционным дробилкам с диаметром конуса 300 и 2200 мм в режиме холостого хода. Погрешность измерения параметра f для этих дробилок не превышает значений 2 и 67с, соответственно.

Таким образом значение параметра i лежит в пределах 1-20 с, причем угол jf линейно связан с периодом i , а также частотой О.

При дроблении материала траектория движения фиксированной точки на конусе 3 существенно отличается от вдеальной эпициклоиды 7, что обусловливается, в частности, распределением материала в камере дробления 1, а также прочностными характеристиками кусков руды. Тогда измеренное значение параметра i, отвечает среднему (интегральному) значению jj за один оборот конуса вокруг своей оси. Этим значением у удобно пользоваться для оценки работы машины и регулирования положения чаши 4 дробилки.

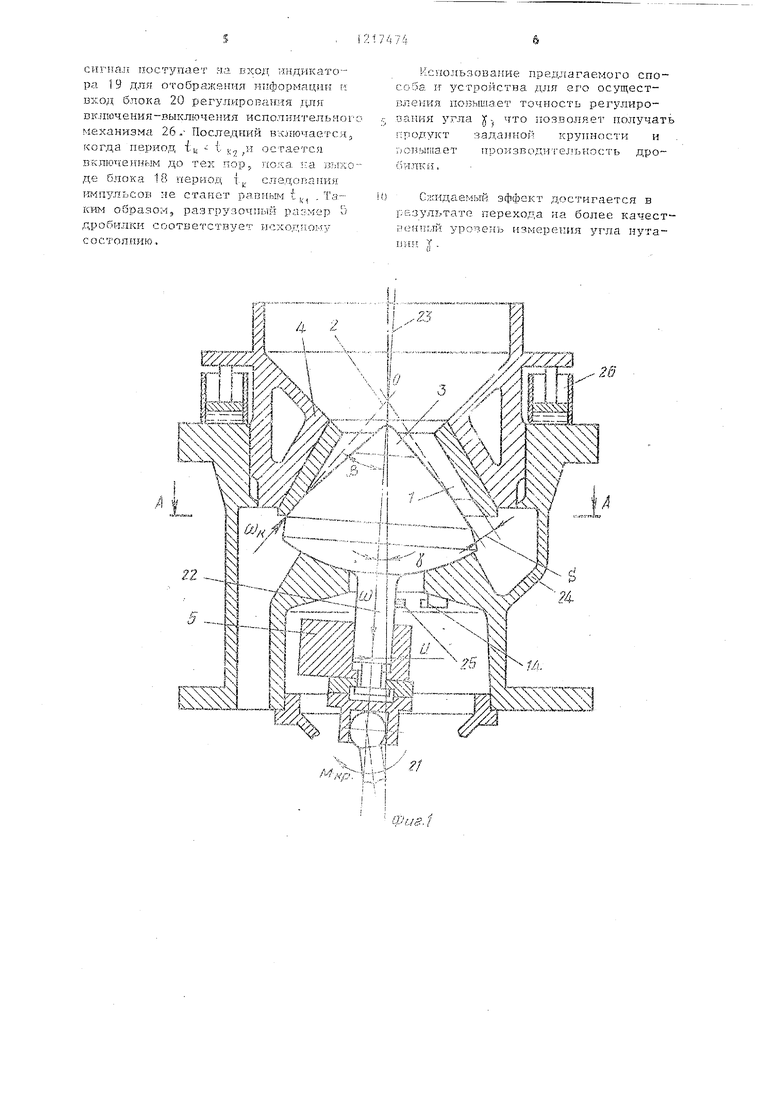

Способ осуществляется с помощью устройства, изображенного на фиг.З.

Устройство для контроля и регулирования угла нутации конуса инерционной дробилки состоит из датчика 14 частоты вращения,нормализатора 15 сигнала, компаратора 16, фильтра 17 низких частот, блока 18 измерения временных интервалов, связанных друг с другом последовательно, индикатора 19 и блока 20 регулирования по17474

ложения чаши 4 дробилки, подключенных к первому и второму выходам блока 18. На фиг.1 обозначены также карданный вал 21, вал 22 конуса 3,

5 ось 23 вращения конуса 3, корпус 24 дробилки, контролируемый элемент 25, исполнительный механизм 26 подъема-опускания чаши 4.

Чувствительный элемент датчика 14

10 установлен на корпусе 24 дробилки неподвижно относительно конуса 3 и контролируемого элемента 25, установленного на валу 22. В качестве чувствительного элемента датчика 14

15 можно использовать, например, геркон, а в качестве контролируемого элемента 25 - постоянный магнит. Блок 20 регулирования включает в себя, например, соединенные последователь20 но триггер, согласую1ций элемент и пускатель. Согласующий элемент осуществляет развязку между низковольт- HfcjMH элементами устройства и пускателем (силовой сетью 380 В), обес25 печивающим включение-выключение ис- полнительного механизма 26.

Устройство работает следующим образом.

Под действием крутящего момента

30

40

М

i;p (фиг . 1), приложенного к карданному валу 21, дебаланс 5 вращается с частотой а вокруг вала 22 конуса 3. Последний в режиме холостого хода обкатывается по внутренней по- верхности чаши 4, а в рабочем режиме - по дробимому материалу. При этом контролируемый элемент 25 движется так же, как точка 6 (фиг.2), по эпициклоиде, совершая один оборот вокруг вертикальной оси 23 за

время i . При прохождении контролируемого элемента 25 в зоне чувствительности датчика 14 последний возбуждается и вырабатывает импульсный сигнал, который поступает на вход нормализатора сигнала 15. С выхода последнего сигнал поступает на вход компаратора 16 и далее на вход фильтра 17 низких частот, обеспечивающих прохождение сигналов рабочего диапазона частот и фильтрование ложного сигнала, возникающего в процессе возбуждения датчика 14 при движении вблизи него контролируемого элемента 25 по сложной кривой. С выхода фильтра 17 сигнал поступает на вход блока 18 измерения временных интервалов, с выхода которого

сигпа.к поступает r-ia вход ндикато-- ра 19 для о гображйния ипформацмн к вход блока 20 регулирования ,1ЛЯ вклкжения-выключения исполнительяог о механизма 26.- Последний вковочасгг-ся, когда период 1 ; t . и остается включенным до тек пор, пока, на выло-Кспо.иьзовамие предлагаемого способа п устройства для его осуществления по зышает точность регулиро- тзаник угла J- что позволяет получать г:родукт заданной крупности и пои.ыгаает п роз- зводмт ель кость дробилки,

С;;гида.емьгй эффект достигается в результате Ггерехода на более качест- rUiHinjfi уровень измерения угла нута- ии.ч J .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и регулирования угла нутации конуса инерционной дробилки | 1986 |

|

SU1416181A1 |

| Устройство для регулирования угла нутации конуса инерционной дробилки | 1985 |

|

SU1286283A1 |

| Устройство для определения мощности дробления материала в конусной инерционной дробилке | 1982 |

|

SU1052263A1 |

| Устройство для регулирования разгрузочной щели конусной эксцентриковой дробилки | 1978 |

|

SU749429A1 |

| Устройство для контроля и регулированияРАзгРузОчНОй щЕли КОНуСНОйиНЕРциОННОй дРОбилКи | 1977 |

|

SU808152A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПАРАМЕТРАМИ КОНУСНОЙ ДРОБИЛКИ | 2007 |

|

RU2337756C1 |

| Способ регулирования режима работы дробилки | 1982 |

|

SU1020160A1 |

| Способ автоматического управления режимом дробления | 1985 |

|

SU1268202A1 |

| Способ автоматического управления производительностью дробилки | 1982 |

|

SU1052262A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2010 |

|

RU2451552C1 |

1. Способ контроля и регулирования угла нутации конуса инерционной дробилки, включающий изменение положения чаши относительно конуса дробилки, отличающийся тем, что, с целью повьшения точности контроля и регулирования, измеряют период вращения конуса и вычисляют угол нутации конуса из соотношения где у - угол нутации, i - период вращения конуса, А - постоянный коэффициент, а изменение положения чаши относительно конуса осуществляют пропорционально углу нутации конуса. 2. Устройство для контроля и регулирования угла нутации конуса инерционной дробилки, включающее нормализатор сигнала, компаратор, индикатор и блок регулирования поло- жешш чаши дробилки, о т л и ч а ю- щ е е с я тем, что, с целью повышения точности контроля и регулирования, оно снабжено датчиком частоты вращения конуса, фильтром низких частот и блоком определения временных интервалов, причем датчик частоты вращения конуса соединен через последовательно соединенные между собой нормализатор сигнала, компаратор и фильтр низких частот с входом блока определения временных интервалов, один выход которого соединен с индикатором, а другой его выход - с блоком регулирования положения чаши дробилки. ND 4 4ib

Шн/{...

. ,.

,f

.) i. V Р 7 7 -5 -у1 I- -

J3

Ю

8

Редактор Н. Воловик

Составитель В, Алекперов

Техред Л.Олейник Корректор Л. Пилипенко

Заказ 2999Тираж 582 . Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

(риг. 5

| Устройство для определения размера разгрузочной щели конусной инерционной дробилки | 1976 |

|

SU641997A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля и регулированияРАзгРузОчНОй щЕли КОНуСНОйиНЕРциОННОй дРОбилКи | 1977 |

|

SU808152A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-03-15—Публикация

1984-07-02—Подача