Изобретение относится к дроблению различных материалов и может быть использовано во многих отраслях народного хозяйства, преимущественно в промышленности строительных материалов, в черной и цветной металлургии.

Известно устройство для регулирования конусной дробилки, включающее внутренний конус, переставляемый по высоте с помощью гидросистемы, датчики контроля давления жидкости в гидросистеме и потребляемой приводным электродвигателем мощности, связанные с блоком регулирования размера разгрузочной щели 1.

Однако это устройство функционально и конструктивно не может быть использовано для наиболее широко распространенных и удобных в эксплуатации конусных дробилок с резьбовым сочленением дробильной чаши.

Известно также устройство для регулирования разгрузочной щели конусной эксцентриковой дробилки, содержащее храповик, механически связанный с дробильной чашей и силовой блок, входы которого соединены с блоком регулирования (2).

Недостатком этого устройства являетсь то, что оно ие обеспечивает автоматический

контроль нулевой щели дробилки и степени износа дробильного инструмента (футеровок).

Цель изобретения - повышение точности регулирования.

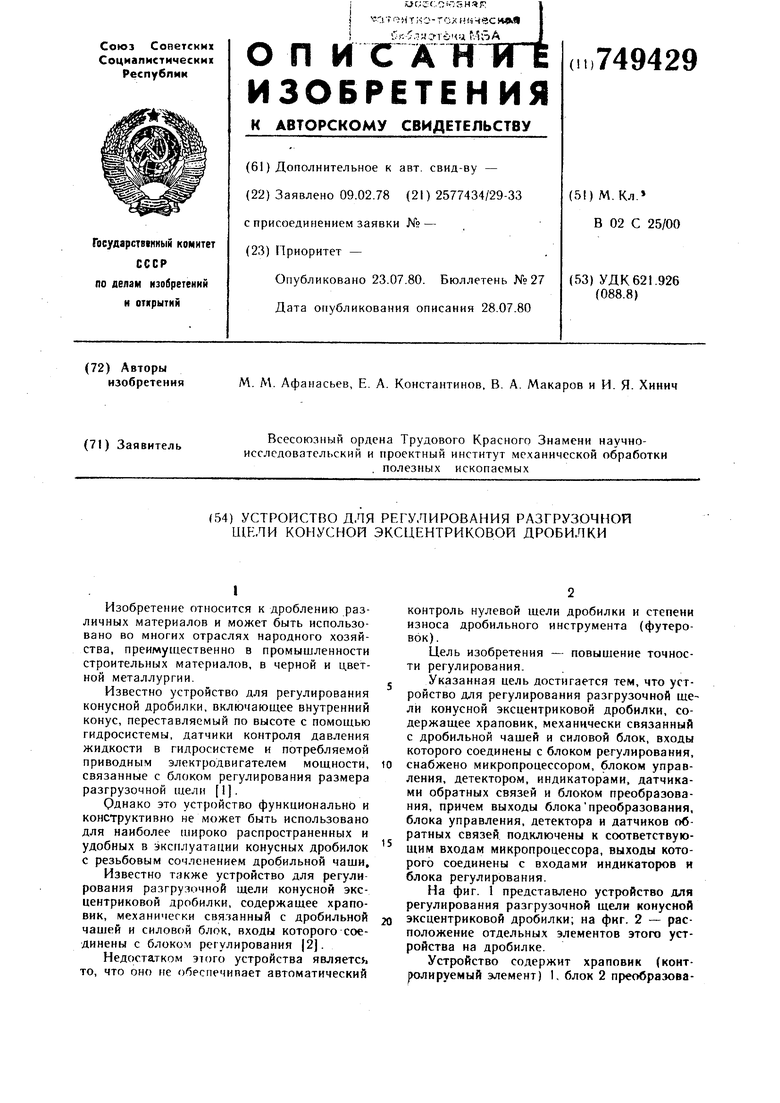

,Указанная цель достигается тем, что устройство для регулирования разгрузочной щели конусной эксцентриковой дробилки, содержащее храповик, механически связанный с дробильной чашей и силовой блок, входы которого соединены с блоком регулирования, 10 снабжено микропроцессором, блоком управления, детектором, индикаторами, датчиками обратных связей и блоком преобразования, причем выходы блокапреобразования, блока управления, детектора и датчиков обратных связей подключены к соответствующим входам микропроцессора, выходы которого соединены с входами индикаторов и блока регулирования.

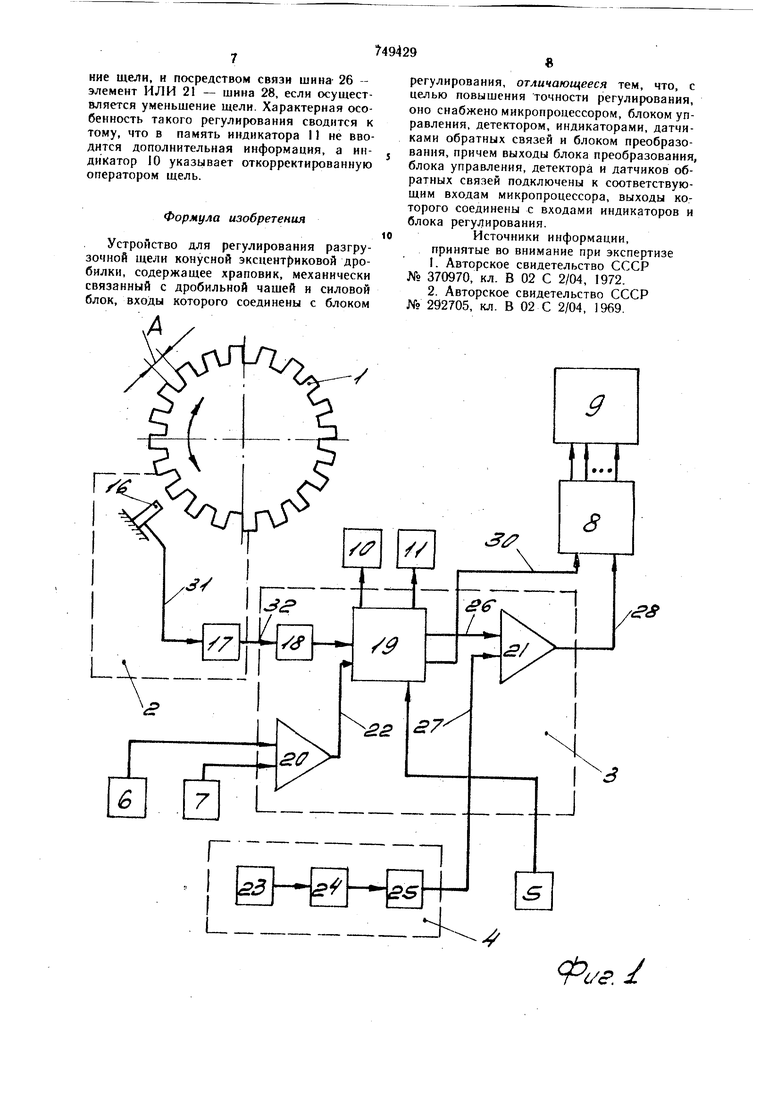

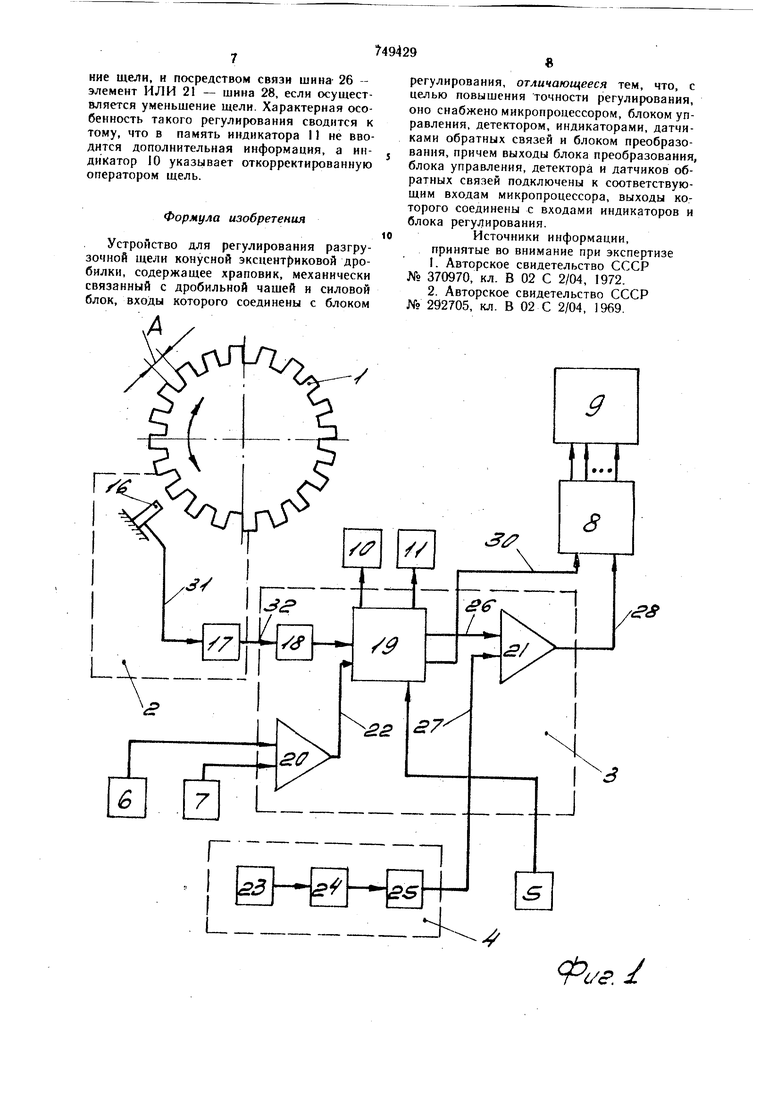

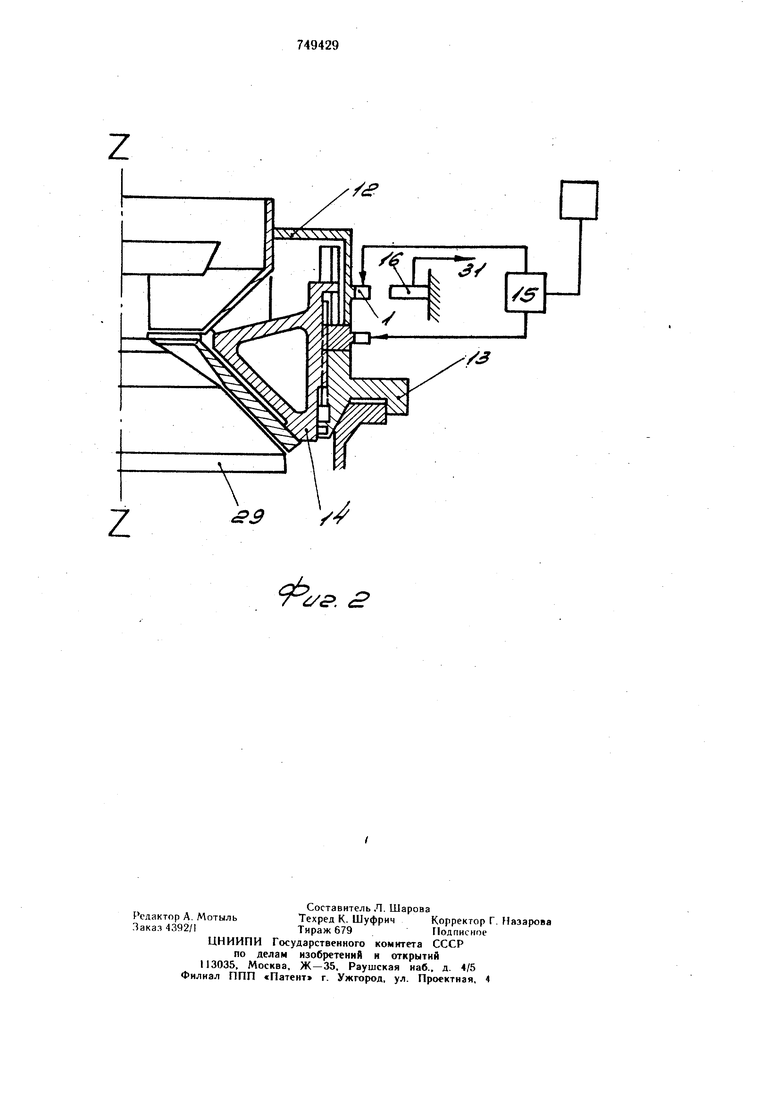

На фиг. 1 представлено устройство для регулирования разгрузочной щели конусиой 20 эксцентриковой дробилки; на фиг. 2 - расположение отдельных элементов этого устройства на дробилке.

Устройство содержит храповик (коит|юлируемый элемент) 1, блок 2 преобразовапня дпиженин зубчатого ротора п информационный сигнал, микропроцессор (компьютер) 3, детектор 4 нулевой щели, блок 5 управления, датчики 6 и 7 обратных связей, блок 8 регулирования, силовой блок 9 исполнительных механизмов {например механизма поворота и стопорения дробильной чаши, а также принода дробилки), индикатор 10 размера разгрузочной щели и индикатор износа футеровок.

Храповик 1 механически связан, например, посредством кожуха 12 и опорного кольца 13 с дробильной чашей 14 (см. фиг. 2). Вращение кожуха 12 и, как следствие, дробильной чаши 14 вокруг вертикальной оси дробилки ZZ осуществляется с помощью исполнительно1-о механизма IS, взс1имодействуюшего с зубчатым ротором 1.

Блок 2 преобразования включает в себя приемник 16 и преобразователь 17 выходных сигналов приемника 16, например в нмпульсы с заданными параметрами. Микропроцессор 3 включает в себя, в частности, сумматор 18, дешифратор- 19, логические элементы И 20 и ИЛИ 21.

Блок 5 управления построен на логических элементах с памятью и выполняет функции заданий оператором алгоритма управления микропроцессором 3 в различных режимах регулирования щели, в том числе в режиме установки нуля с введением в память индикатора 10 величины радиальных зазоров в цодо ипниках приводных втулок и резьбовом сочленении опорного кольца, а также в режимах автоматического и ручного регулирования щели в заданных пределах, в том числе ступенями, иапример сигналом обратной связи, поступающим на шину 22.

В качестве сигнала обратной связи использован сигнал от грапулометра, установленного на выходе дробилки, или сигнал от датчика, контролирующего производительность дробилки. Им может быть также любой другой сигнал, несущий информацию о разгрузочной щели и степени износа футеровок под воздействием материала.

Поскольку конечная цель процесса дробления сводится к получению продукта определенной крупности, то более предпочтительно в качестве обратной связи использовать сигнал от гранулометра. В отдельных случаях практики, с целью повышения достоверности информации, на шине 22 целесообразно использовать сигналы от нескольких событий одновременно, например в комбинации (сигнал от гранулометра 6 плюс сигнал от измерителя 7 производительности или мощности) или же другие возможные сочетания информационных сигналов. Сигналы эти подаются на входы элемента И 20, выход которого связан с шиной 22. Регулирование щели возможно только при поступлении на входы элемента И 20 указанных сигналов одновременно, что иск;почает ложные срабатывания блока 8 регулирования при отказах в системах, формируюнлих сигнал обратной связи.

Храповик 1 выполняет функцию контролируемого элемента и изготовляется из магнитного материала, он может также быть изготовлен из немагнитного материала с на несением на торцы его зубьев магнитного покрытия. В данной конструкции приемник 16 установлен неподвижно с небольшим зазором по отношению к храповику 1 и он . чувствителем к изменениям этого параметра В качестве приемника 16 может быть применена катушка на магнитном сердечнике и другие чувствительные неконтактные элементы,, например это могут быть ультразвуковые, гальваномагпитные или же иные контрольные системы, в том числе контактного типа.

Приемник 16 сигнала может быть расположен в любом другом месте и связан с ины.м контролируемым элементом дробилки, движения которого могут быть поставлены в соответствие с перемещением дробильной чаши 14 вдоль ее оси. В качестве контролируемого элемента используют постоянный магнит, связанный со штоком гидроцилиндра 15 механизма поворота, а также конструктивные элементы опорного кольца 13.

Детектор 4 нулевой щели выполняет функции выделения информационного сигнала при изменениях состояния дробилки в возможных режимах ее работы и остановки. Он же отрабатывает исходный сигнал для регулирования. Такие состояния системы возникают под влиянием различных возмущений и, в частности, при соударениях внутреннего конуса по дробильной чаше, наблюдаемые при медленном- ввинчивании дробильной чащи до контакта с внутренним конусом. При таких возмущениях генерируются сигналы, которыми могут быть вибрации и деформации в деталях и узлах машины, акустические возмущения, скачки мощности при холостом ходе машины, изменения частоты вращения приводного вала при выбеге машины. Наблюдаются также сигналы иных физических свойств, порождаемые при возмущениях системы и несущие полезную информацию о названном событии.

В соответствии с этим детектор 4 нулевой щели включает в себя датчик 23 состояния, усилитель и полосовой фильтр 24, формирователь 25 сигнала. Он может быть построен на базе измерителя мощности, измерителя частоты вращения приводного вала и других элементов, функциональное назначение которых отвечает указанному выще принципу работы блока.

Устройство работает следующим образом.

Регулируют щель в несколько этапов. Первый из них реализуют после тоГо, как установлены новые футеровки. Этот этап включает в себя фиксацию нулевой щели, что осуществляется преимущественно в режимах холостого хода или остановке дробилки. Блок 5 управления при этом переводится в режим установки нуля, что отвечает условию, при котором преобразователь 2 находится в выключенном состоянии. В начальный период этого режима выставляются нулевые значения индикаторов 10 и II, а с выхода 26 дешифратора 19 на вход элемента ИЛИ 21 поступает информационный сигнал и до тех пор, пока на входе 27 элемента ИЛИ 21 сигнал отсутствует, с его выхода 28 сигнал подается на вход блока 8 регулирования. Последний вырабатывает управляющий сигнал для включения исполнительного механизма 5, посредством которого осуществляется ввинчивание дробильной-чащи 14 до контакта с внутренним конусом 29. При соударении футеровок внутреннего конуса 29 и дробильной чаши 14 детектор 4 нулевой щели вырабатывает сигнал определенной длительности, поступающий на вход 27 элемента ИЛИ 21. Тогда на щине 28 сигнал пропадает и блок 8 регулирования формирует управляющий сигнал на быстрое выключение исполнительного механизма 15, после чего детектор 4 автоматически отключается. Таким образом, на первом этапе регулирования достигается установка нулевой щели, соответствующей отсутствию износа футеровок, что фиксируется индикаторами 10, 11 и входит в память индикатора 11 износа футеровок. Второй этап включает 6 себя установку нужного размера щели. Достигается это путем переключения блока 5 управления на режим установки нужного размера щели, при этом вводится коррекция щели на величину зазоров в приводных втулках и резьбовых сочленениях опорного кольца 13. В этом режиме блок 2 преобразования коммутирует импульсы на вход микропроцессора 3, детектор 4 находится в выключенном состоянии, а сигнал на щину 26 не коммутируется. На вход блока 8 регулирования сигнал поступает через шину 30, обеспечивая при этом включение исполнительного механизма 15 с целью вращения зубчатого ротора I и подъема дробильной чащи 14, что увеличивает щель. При вращении храповика 1 сигнал от приемника 16 на щине 31 представляет собой последовательность импульсов, частота следования которых равна числу зубьев, проходящих мимо приемника 16 за 1 с, а амплитуда зависит от скорости изменения магнитного потока. На щине 32 формируются сигналы определенной амплитуды и длительности, которые поступают на сумматор 18. Последний осуществляет их обработку и коммутацию на дешифратор 19, здесь число импульсов п ставится в соответствие с щагом А между зубьями ротора 1 и, как следствие, с перемещением L дробильмой чащи 14 вдоль оси ZZ, определяемым как L Kn, где К - коэффициент пропорциональности. С дещифратора сигналы, пропорциональные размеру разгрузочной щели, коммутируются на индикатор 10 размера щели. При достижении задаг1ного уровня щели сигнал на шине 30 пропадает и блок 8 регулирования вырабатывает сигнал на стопорение дробильной чаши 14. Полученный результат согласован с Сигналом обратной связи, после чего регулирование щели на этом этапе заканчивается, блок 5 управления переключается на режим автоматического регулирования щели при работе дробилки. Третий этап, включающий в себя режим автоматического регулирования щели, связан с износом футеровок в процессе работы дробилки. При этом можно воспользоваться обратной связью путем переключения блока 5 управления на указанный режим работы. В этом варианте сигнал на вход блока 8 регулирования поступает по цепи тина 26 - элемент ИЛИ 21 - щина 28, отрабатывая операции опускания (в частности ступенями в несколько миллиметров) дробильной чаши 14 при холостом ходе или при остановке дробилки, а также операции стопорения дробильной чащи 14, включения дробилки на рабочий режим после каждой такой ступени регулирования, контроля крупности материала с помощью гранулометра. Как только получен продукт нужного качества, сигнал на тине 22 пропадает, регулирование на этом заканчивают и дробильная чаща стопорится. Откорректированная величина щели вводится в память индикатора И износа футеровок. В случае перегрузки дробилки по мощности связь микропроцессора 3 с блоком 8 регулирования осуществляется через щину 30, обеспечивая необходимую корректировку щели на ее увеличение. При регулировании на третьем этапе можно также воспользоваться переключением блока 5 управления на режим ступенчатого регулирования щели при отключенной щине 22. Регулирование здесь производится в зависимости от задания, например для дробилок КМД-2200 - ступенями щириной в I-2 мм. Число таких ступеней определяется оператором, а их щирина определяется типоразмером дробилки и количеством переработанного продукта с момента последней регулировки. Алгоритм работы устройства соответствует последовательности описанных выще операций. Предусмотрена также возможность переключения блока 5 управления на режим регулирования по желанию оператора. В ЭТОМ режиме связь микропроцессора 3 с блоком 8 регулирования осуществляется посредством шины 30, если производится увеличение щели, и посредством связи шина 26 элемент ИЛИ 21 - шина 28, если осуществляется уменьшение щели. Характерная особенность такого регулирования сводится к тому, что в память индикатора I) не вводится дополнительная информация, а нидикатор 10 указывает откорректированную оператором щель. Формула изобретения Устройство для регулирования разгрузочной щели конусной эксцентриковой дробилки, содержащее храповик, механически связанный с дробильной чашей и силовой блок, входы которого соединены с блоком регулирования, отличающееся тем, что, с целью повышения точности регулирования, оно снабжено микропроцессором, блоком управления, детектором, индикаторами, датчиками обратных связей и блоком преобразования, причем выходы блока преобразования, блока управления, детектора и датчиков обратных связей подключены к соответствующим входам микропроцессора, выходы которого соединены с входами индикаторов и блока регулирования. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 370970, кл. В 02 С 2/04, 1972. 2.Авторское свидетельство СССР № 292705, кл. В 02 С 2/04, 1969.

Ф.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования разгрузочной щели конусной дробилки | 1980 |

|

SU893264A1 |

| Устройство для автоматического регулирования загрузки технологической линии многостадийного дробления | 1979 |

|

SU876165A2 |

| Устройство для регулирования угла нутации конуса инерционной дробилки | 1985 |

|

SU1286283A1 |

| КОНУСНАЯ ДРОБИЛКА | 1971 |

|

SU292705A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| Способ автоматического управления группой параллельно работающих дробилок | 1988 |

|

SU1585002A1 |

| Система управления дробилкой | 1990 |

|

SU1771814A1 |

| Система стабилизации грансостава материала для группы параллельно работающих дробилок | 1986 |

|

SU1416180A1 |

| Способ регулирования режима работы дробилки | 1982 |

|

SU1020160A1 |

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

Авторы

Даты

1980-07-23—Публикация

1978-02-09—Подача