11

Изобретение относится к устройствам для диагностики состояния измель чительного агрегата, преимущественно износа броней в конусной дробилке.

Целью изобретения является повышение точности и надежности диагностики.

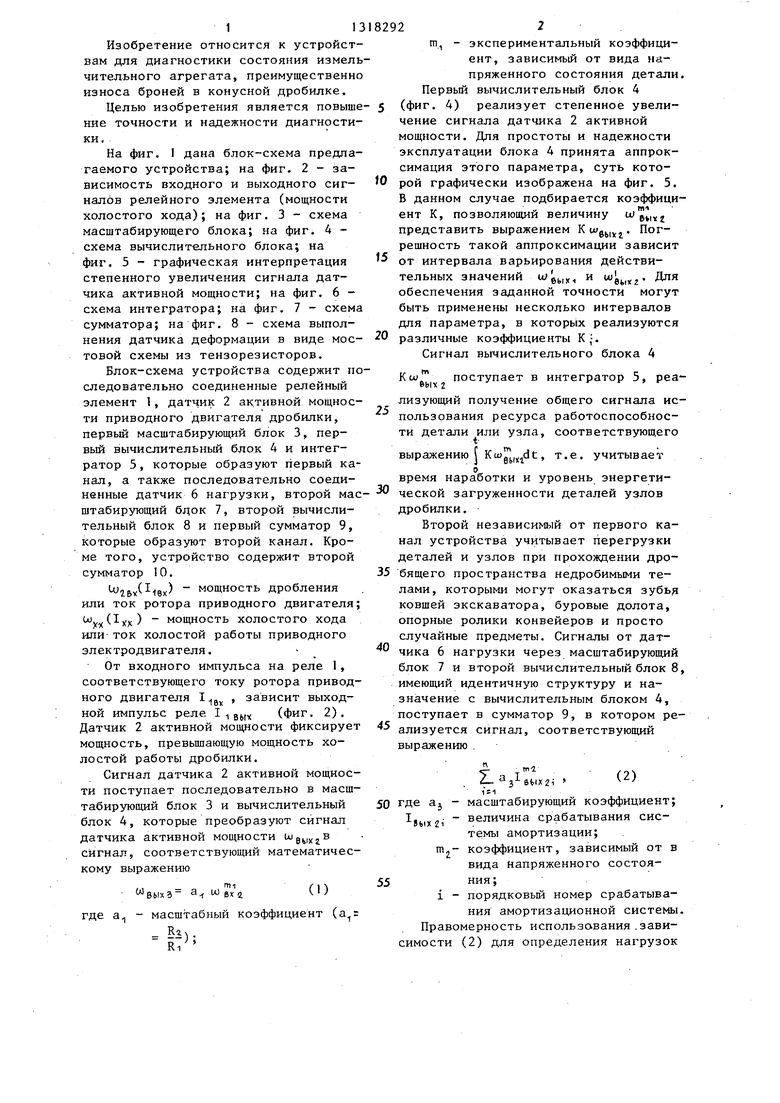

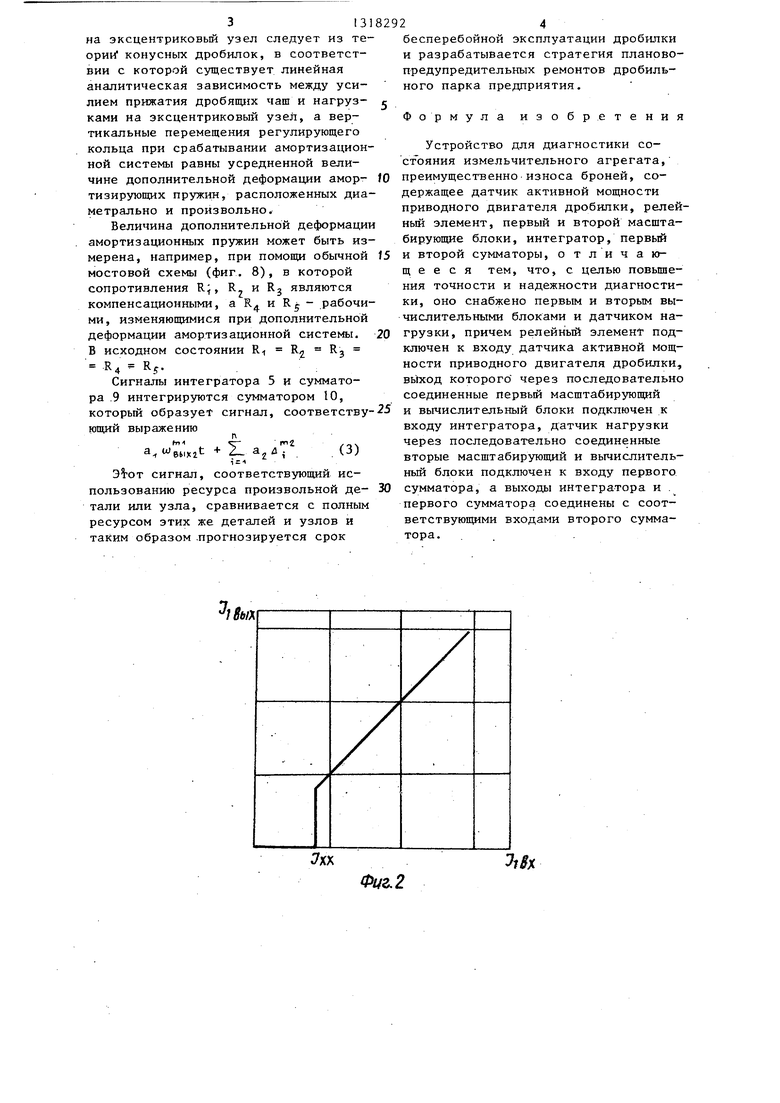

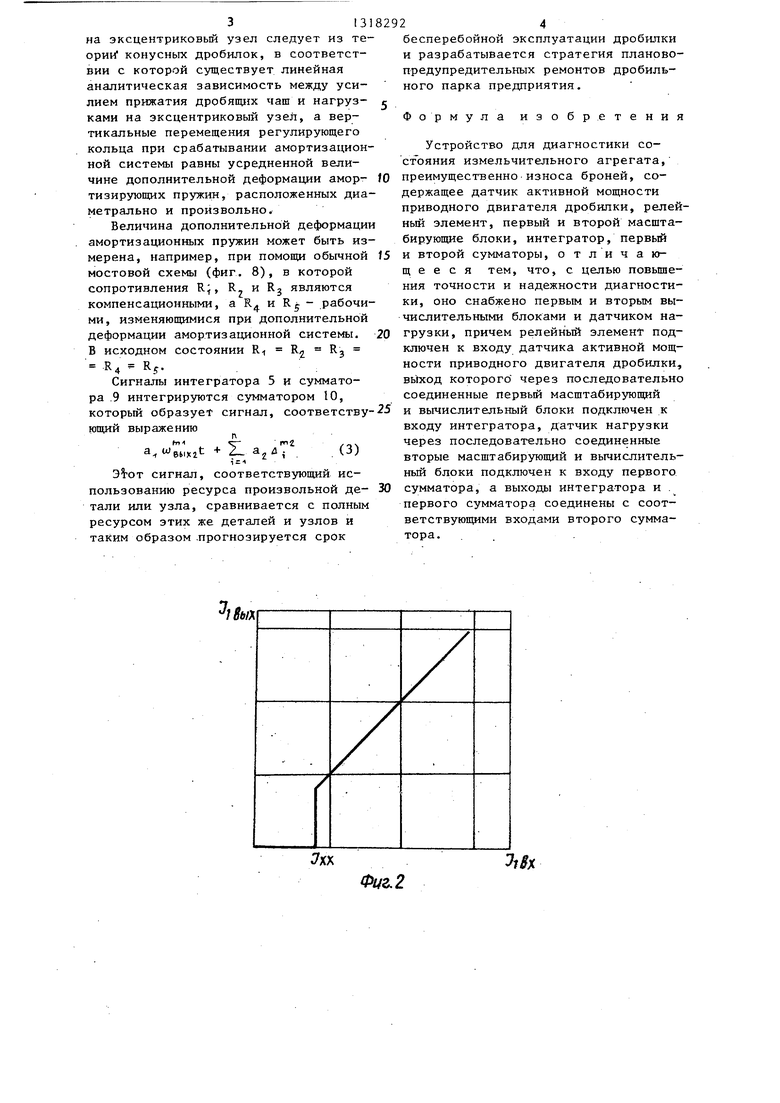

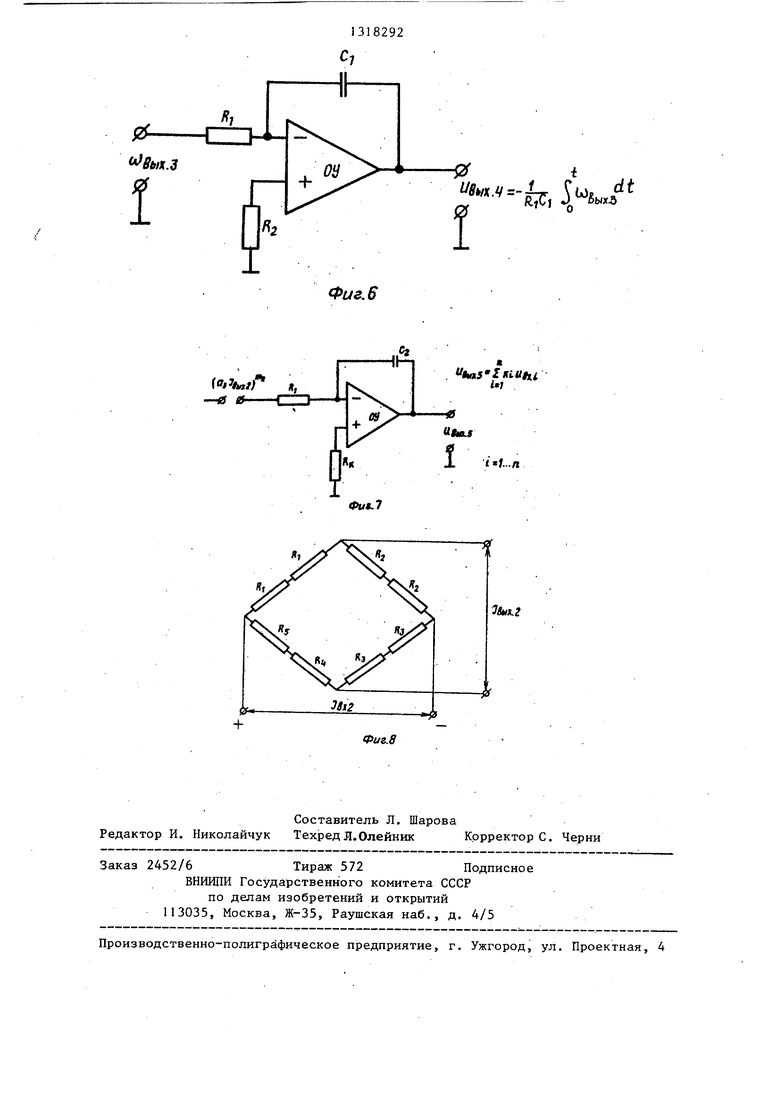

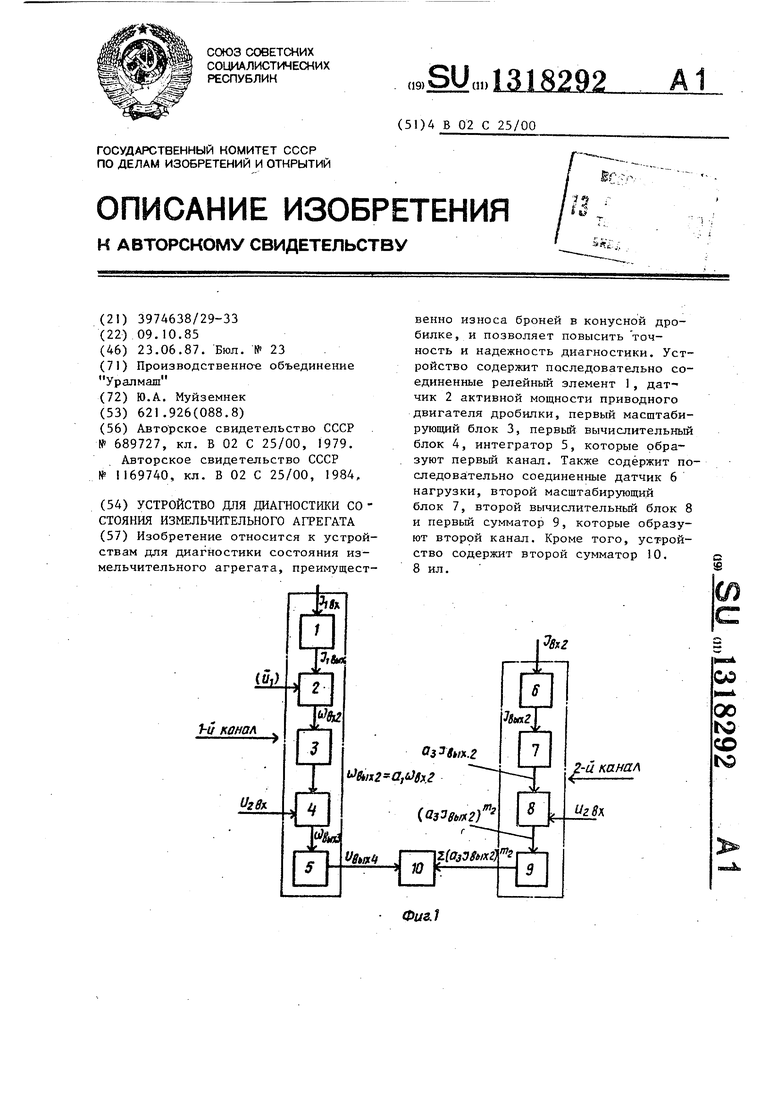

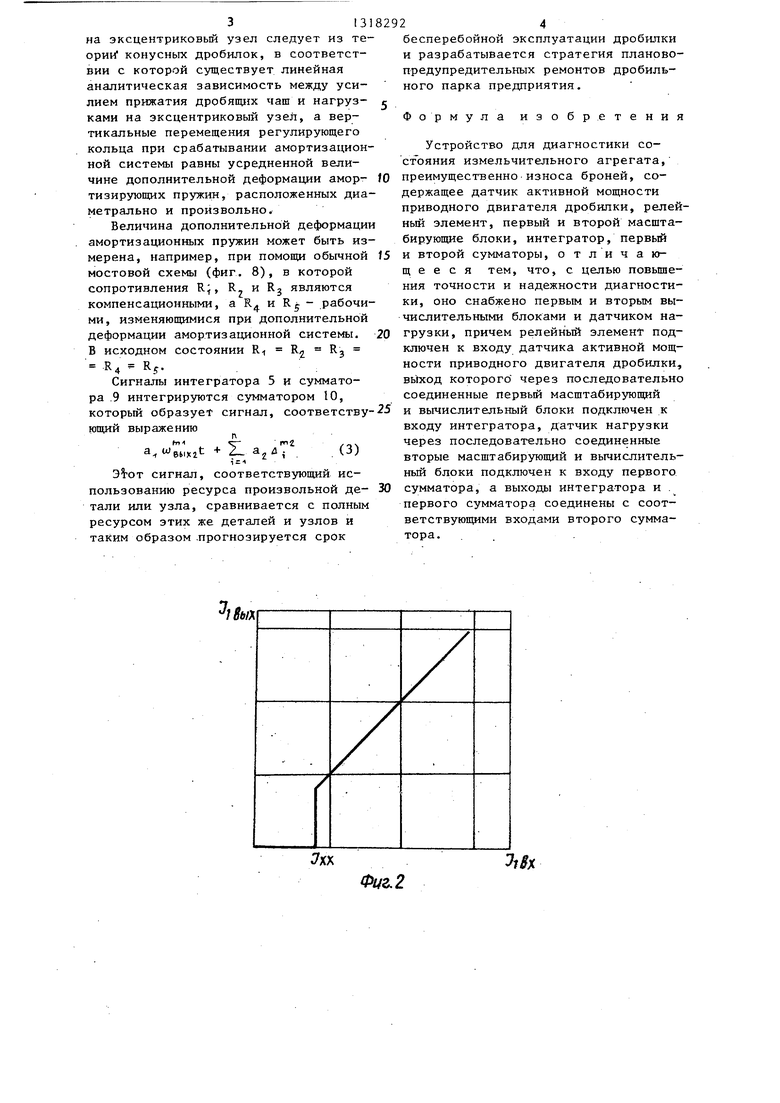

На фиг, I дана блок-схема предпа- гаемого устройства; на фиг, 2 - зависимость входного и выходного сигналов релейного элемента (мощности холостого хода); на фиг. 3 схема масштабирующего блока; на фиг. 4 - схема вычислительного блока; на фиг. 5 - графическая интерпретация степенного увеличения сигнала датчика активной мощности; на фиг. 6 - схема интегратора; на фиг. 7 - схема сумматора; на фиг. 8 - схема выполнения датчика деформации в виде мостовой схемы из тензорезисторов.

Блок-схема устройства содержит последовательно соединенные релейный элемент 1, датчик 2 ак.тивной мощности приводного двигателя дробилки, первый масштабирующий блок 3, первый вычислительный блок 4 и интегратор 5, которые образуют первый канал, а также последовательно соединенные датчик 6 нагрузки, второй масштабирующий блок 7, второй вычислительный блок 8 и первый сумматор 9, которые образуют второй канал. Кроме того, устройство содержит второй сумматор 10.

lU2g,y(Iigx) мощность дробления или ток ротора приводного двигателя; 00.(1) - мощность холостого хода или-ток холостой работы приводного электродвигателя.

От входного импульса на реле 1, соответствующего току ротора приводного двигателя 1 , зависит выходной импульс реле I i вых (Фиг. 2). Датчик 2 активной мощности фиксирует мощность, превьшающую мощность холостой работы дробилки.

Сигнал датчика 2 активной мощности поступает последовательно в масштабирующий блок 3 и вычислительный блок 4, которые преобразуют сигнал датчика активной мощности сигнал, соответствующий математическому выражению

выхЗ 3 W ВХ4

(I)

где а - масштабный коэффициент (а

- Ri).

R/

82922

т, - экспериментальный коэффициент, зависимый от вида напряженного состояния детали. Первьп вычислительный блок 4 5 (фиг. 4) реализует степенное увеличение сигнала датчика 2 активной мощности. Для простоты и надежности эксплуатации блока 4 принята аппроксимация этого параметра, суть кото- 0 рой графически изображена на фиг. 5. В данном случае подбирается коэффициент К, позволяющий величину представить выражением . Погрешность такой аппроксимации зависит от интервала варьирования действительных значений (,,, и ю, обеспечения заданной точности могут быть применены несколько интервалов для параметра, в которь1х реализуются 20 различные коэффициенты К-.

Сигнал вычислительного блока 4

25

Кш поступает в интегратор 5, реализующий получение общего сигнала использования ресурса работоспособнос

ти детали или узла, соответствующего выражению , т.е. учитывает

время наработки и уровень энергети- ческой загруженности деталей узлов дробилки.

Второй независимый от первого канал устройства учитывает перегрузки деталей и узлов при прохождении дро- бящего пространства недробимыми телами, которыми могут оказаться зубья ковшей экскаватора, буровые долота, опорные ролики конвейеров и просто случайные предметы. Сигналы от датf

чика 6 нагрузки через масштабирующий блок 7 и второй вычислительный блок 8, имеющий идентичную структуру и назначение с вычислительным блоком 4, поступает в сумматор 9, в котором реализуется сигнал, соответствующий выражению .

1.аД

ml 3- etlX2

(2)

де aj - масштабирующий коэффициент; Ij . - величина срабатывания системы амортизации; т,- коэффициент, зависимый от в

вида напряженного состоя- ния;

i - порядковый номер срабатывания амортизационной системы. Правомерность использавания.зависимости (2) для определения нагрузок

на эксцентриковый узел следует из те- ориИ конусных дробилок, в соответствии с которой существует линейная аналитическая зависимость между усилием прижатия дробящих чаш и нагруз- ками на эксцентриковый узел, а вертикальные перемещения регулирующего кольца при срабатывании амортизационной системы равны усредненной величине дополнительной деформации амор- тизирующих пружин, расположенных диаметрально и произвольно

Величина дополнительной деформации амортизационных пружин может быть измерена, например, при помощи обычной мостовой схемы (фиг. 8), в которой сопротивления R;, R- и Rj являются компенсационными, а R и RC .рабочими, изменяющимися при дополнительной деформации амортизационной системы. 20 В исходном состоянии RI Rj Rj

R4 - R.T-. :

Сигналы интегратора 5 и сумматора ,9 интегрируются сумматором 10, который образует сигнал, соответству- -5 ющий выражению

W

fnl ВИХ7

t +

.

(3)

сигнал, соответствующий использованию ресурса произвольной детали или узла, сравнивается с полным ресурсом этих же деталей и узлов и таким образом .прогнозируется срок

Jxx

бесперебойной эксплуатации дробилки и разрабатывается стратегия планово- предупредительных ремонтов дробильного парка предприятия.

Формула изобретения

Устройство для диагностики состояния измельчительного агрегата, преимущественно износа броней, содержащее датчик активной мощности приводного двигателя дробилки, релейный элемент, первый и второй масштабирующие блоки, интегратор, первый и второй сумматоры, отличающееся тем, что, с целью повьщ1е- ния точности и надежности диагностики, оно снабжено первым и вторым вычислительными блоками и датчиком нагрузки, причем релейный элемент подключен к входу датчика активной мощности приводного двигателя дробилки, вьЪсод которого через последовательно соединенные первый масштабирующий и вычислительный блоки подключен к входу интегратора, датчик нагрузки через последовательно соединенные вторые масштабирующий и вычислительный блоки подключен к входу первого сумматора, а выходы интегратора и . первого сумматора соединены с соответствующими входами второго сумматора.

Фиг, 2

iSii

tbinz-a ugj

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля учета износа броней камеры дробления конусных дробилок | 1986 |

|

SU1324689A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Устройство автоматического управления процессом дробления сырья в конусной дробилке | 1989 |

|

SU1688919A1 |

| Устройство для регулирования загрузки конусной дробилки | 1985 |

|

SU1255210A2 |

| Система управления пылесосом | 1991 |

|

SU1771684A1 |

| Устройство для управления приводом робота | 1985 |

|

SU1405023A1 |

| УСТРОЙСТВО ОЦЕНИВАНИЯ ПАРАМЕТРОВ ЭЛЕКТРОДВИГАТЕЛЯ | 1991 |

|

RU2030088C1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Устройство для диагностики состояния измельчительного агрегата | 1988 |

|

SU1699606A1 |

| Устройство для измерения электромагнитной постоянной времени якорной цепи электродвигателя | 1977 |

|

SU736278A1 |

Изобретение относится к устройствам для диагностики состояния из- мельчительного агрегата, преимущественно износа броней в конусной дробилке, и позволяет повысить точность и надежность диагностики. Устройство содержит последовательно соединенные релейный элемент 1, дат чик 2 активной мощности приводного двигателя дробилки, первый масштабирующий блок 3, первый вычислительный блок 4, интегратор 5, которые образуют первьй канал. Также содержит по- следова:тельно соединенные датчик 6 нагрузки, второй масштабирующий блок 7, второй вычислительный блок 8 и первый сумматор 9, которые образуют второй канал. Кроме того, устройство содержит второй сумматор 10, 8 ил. .г f ixZ QjiJffx. -и кана/ 00 00 ю со ю

Нножитчьиог устройстбо

i,

I-

t/i«jt A -Wtftrw4,«2

УЛ/Д.

.J

Фиг.

(JSb,.Ui8.(jg А.д-ог

.г

(

Оз(вИ).

Luz л/л

«« -Ь

dt

I

Фиг, 6

1

...n

JSHHZ

| Устройство контроля разгрузочных щелей конусных дробилок | 1978 |

|

SU689727A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР №1169740, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-06-23—Публикация

1985-10-09—Подача