тайного материала состоит из ползуна 27, установленного с возможностью взаимодействия с двуплечим рычагом 25, и пружины 28. Выталкиватель 9 установлен в пуансонодержателе 7 и связан с ним подпружиненным шариком 29. Прижим 5 установлен в пуансонодержагеле 7 шта.мпа и подпружинен пружиной 30. Устройство установлено на станине 31.

Устройство для вырубки деталей из

Изобретение относится к машиностроению и предназначено для изготовления изделий с размещенными в них деталями из мягкого тонкого материала.

Цель изобретения - обеспечение установки в собираемый узел детали из мягкого тонкополосового материала путем исключения его обрыва и смятия за счет подачи протягиванием через правильное устройство за его переднюю невырубленную часть.

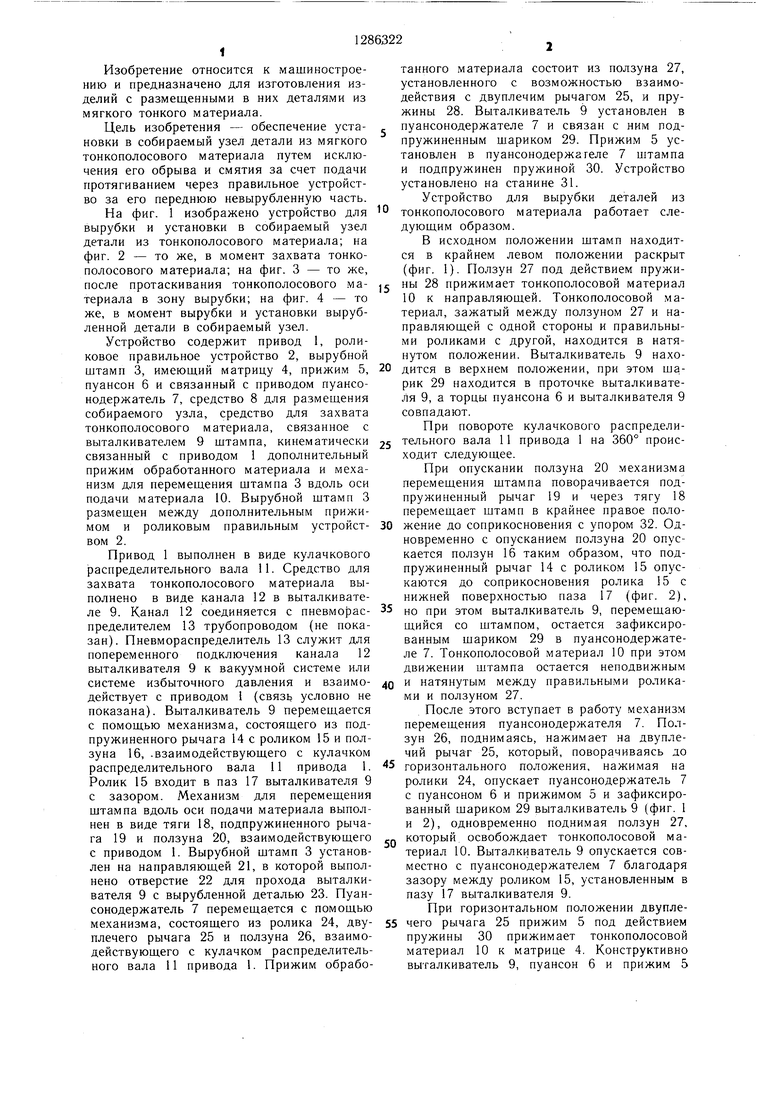

На фиг. 1 изображено устройство для тонкополосового материала работает сле- вырубки и установки в собираемый узел дующим образом.

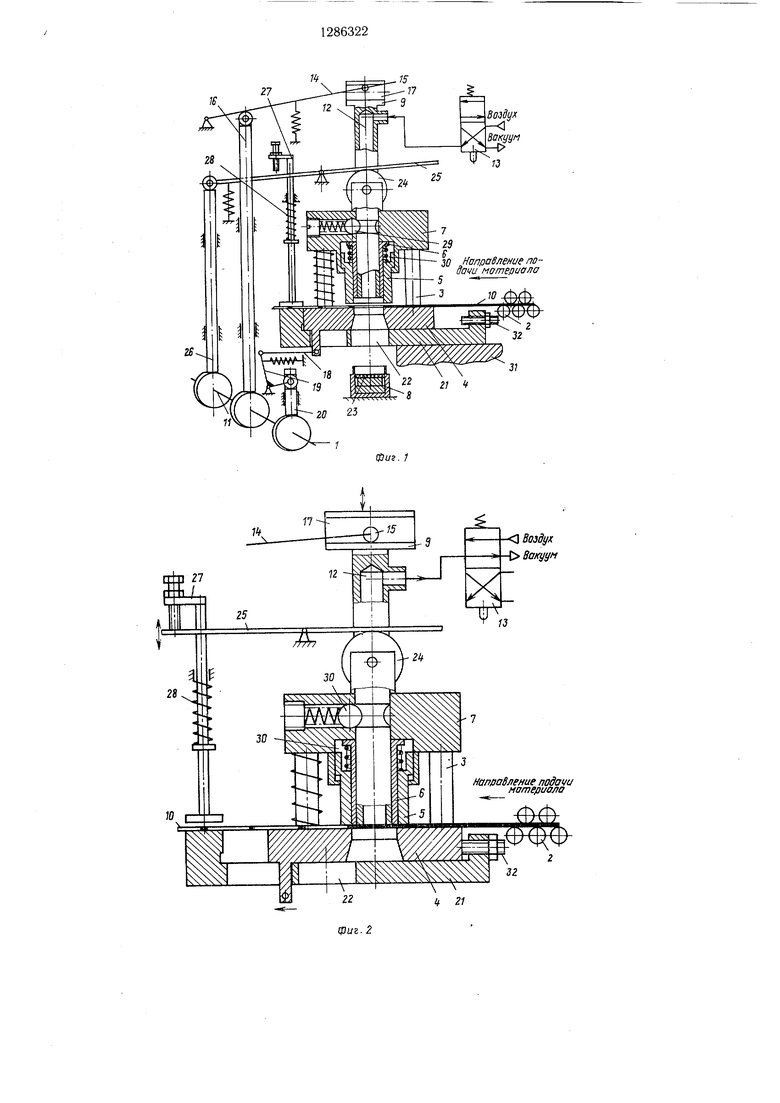

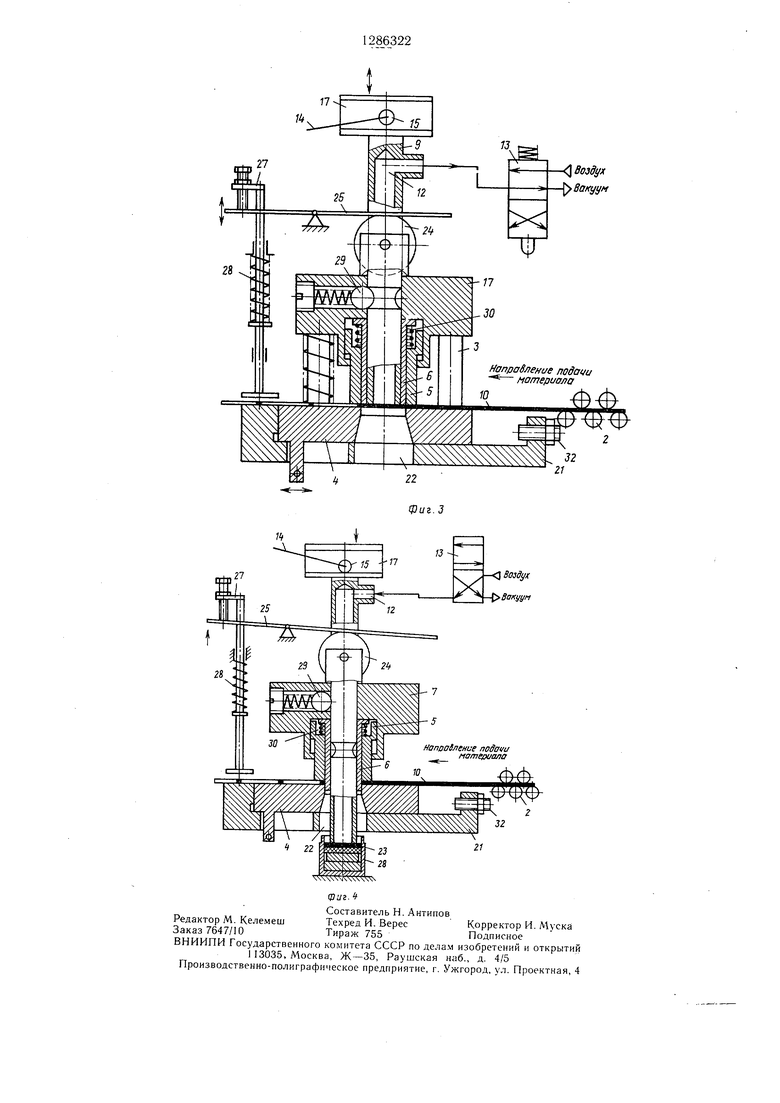

детали из тонкополосового материала; наВ исходном положении штамп находитфиг. 2 - то же, в момент захвата тонко- ся в крайнем левом положении раскрыт полосового материала; на фиг. 3 - то же,(фиг. 1). Ползун 27 под действием пружипосле протаскивания тонкополосового ма- j ны 28 прижимает тонкополосовой материал териала в зону вырубки; на фиг. 4 - то10 к направляющей. Тонкополосовой маже, в мом ент вырубки и установки выруб- териал, зажатый между ползуном 27 и на- ленной детали в собираемый узел.правляющей с одной стороны и правильныУстройство содержит привод 1, роли- ми роликами с другой, находится в натя- ковое правильное устройство 2, вырубной нутом положении. Выталкиватель 9 нахо- штамп 3, имеющий матрицу 4, прижим 5, 20 дится в верхнем положении, при этом ща.- пуансон 6 и связанный с приводом пуансо- рик 29 находится в проточке выталкивате- нодержатель 7, средство 8 для размещения ля 9, а торцы пуансона 6 и выталкивателя 9 собираемого узла, средство для захвата совпадают.

тонкополосового материала, связанное сПри повороте кулачкового распределивыталкивателем 9 штампа, кинематически 25 тельного вала 11 привода 1 на 360° проис- связанный с приводом 1 дополнительный ходит следующее.

прижим обработанного материала и механизм для перемещения щтампа 3 вдоль оси подачи материала 10. Вырубной штамп 3 размещен между дополнительным прижиПри опускании ползуна 20 механизма перемещения штампа поворачивается подпружиненный рычаг 19 и через тягу 18 перемещает штамп в крайнее правое поломом и роликовым правильным устройст- 30 жение до соприкосновения с упором 32. Одвом 2.

Привод 1 выполнен в виде кулачкового распределительного вала 11. Средство для захвата тонкополосового материала выполнено в виде канала 12 в выталкиватеновременно с опусканием ползуна 20 опускается ползун 16 таким образом, что подпружиненный рычаг 14 с роликом 15 опускаются до соприкосновения ролика 15 с нижней поверхностью паза 17 (фиг. 2),

45

ле 9. Канал 12 соединяется с пневморас- 35 но при этом выталкиватель 9, перемещаю- пределителем 13 трубопроводом (не пока- щийся со штампом, остается зафиксиро- зан). Пневмораспределитель 13 служит для ванным шариком 29 в пуансонодержате- попеременного подключения канала 12 ле 7. Тонкополосовой материал 10 при этом выталкивателя 9 к вакуумной системе илидвижении штампа остается неподвижным

системе избыточного давления и взаимо- о натянутым между правильными ролика- действует с приводом 1 (связ1 условно не ми и ползуном 27. показана). Выталкиватель 9 перемещается с помощью механизма, состоящего из подпружиненного рычага 14 с роликом 15 и ползуна 16, .взаимодействующего с кулачком распределительного вала 11 привода 1. Ролик 15 входит в паз 17 выталкивателя 9 с зазором. Механизм для перемещения щтампа вдоль оси подачи материала выполнен в виде тяги 18, подпружиненного рычага 19 и ползуна 20, взаимодействующего который освобождает тонкополосовой ма- с приводом 1. Вырубной штамп 3 установ- териал 10. Выталкиватель 9 опускается совместно с пуансонодержателем 7 благодаря зазору между роликом 15, установленным в пазу 17 выталкивателя 9.

При горизонтальном положении двупле- механизма, состоящего из ролика 24, дву- 55 чего рычага 25 прижим 5 под действием плечего рычага 25 и ползуна 26, взаимо- пружины 30 прижимает тонкополосовой действующего с кулачком распределитель- материал 10 к матрице 4. Конструктивно ного вала 11 привода 1. Прижим обрабо- выталкиватель 9, пуансон 6 и прижим 5

После этого вступает в работу механизм перемещения пуансонодержателя 7. Ползун 26, поднимаясь, нажимает на двуплечий рычат 25, который, поворачиваясь до горизонтального положения, нажимая на ролики 24, опускает пуансонодержатель 7 с пуансоном 6 и прижимом 5 и зафиксированный шарико.м 29 выталкиватель 9 (фиг. 1 и 2), одновременно поднимая ползун 27,

лен на направляющей 21, в которой выполнено отверстие 22 для прохода выталкивателя 9 с вырубленной деталью 23. Пуансонодержатель 7 перемещается с помощью

тайного материала состоит из ползуна 27, установленного с возможностью взаимодействия с двуплечим рычагом 25, и пружины 28. Выталкиватель 9 установлен в пуансонодержателе 7 и связан с ним подпружиненным шариком 29. Прижим 5 установлен в пуансонодержагеле 7 шта.мпа и подпружинен пружиной 30. Устройство установлено на станине 31.

Устройство для вырубки деталей из

тонкополосового материала работает сле- дующим образом.

При опускании ползуна 20 механизма перемещения штампа поворачивается подпружиненный рычаг 19 и через тягу 18 перемещает штамп в крайнее правое полоновременно с опусканием ползуна 20 опускается ползун 16 таким образом, что подпружиненный рычаг 14 с роликом 15 опускаются до соприкосновения ролика 15 с нижней поверхностью паза 17 (фиг. 2),

но при этом выталкиватель 9, перемещаю- щийся со штампом, остается зафиксиро- ванным шариком 29 в пуансонодержате- ле 7. Тонкополосовой материал 10 при этом движении штампа остается неподвижным

натянутым между правильными ролика- ми и ползуном 27. который освобождает тонкополосовой ма- териал 10. Выталкиватель 9 опускается совместно с пуансонодержателем 7 благодаря зазору между роликом 15, установленным в пазу 17 выталкивателя 9.

После этого вступает в работу механизм перемещения пуансонодержателя 7. Ползун 26, поднимаясь, нажимает на двуплечий рычат 25, который, поворачиваясь до горизонтального положения, нажимая на ролики 24, опускает пуансонодержатель 7 с пуансоном 6 и прижимом 5 и зафиксированный шарико.м 29 выталкиватель 9 (фиг. 1 и 2), одновременно поднимая ползун 27,

выполнены так, что в момент прижатия тонкополосового материала 10 к матрице 4 их торцы совпадают, при переключении пневмораспределителя 13, соединенного с внутренним каналом 12, в положение «Вакуум тонкополосовой материал 10 присасывается к выталкивателю 9, что исключает возникновения в нем гофр и смятий.

После поджатия материала штамп перемещается в крайнее левое положение, т. е.

пание вырубленной детали 23 к выталкивателю 9 и втаскивание ее обратно в матрицу 4 штампа, а значит, и исключает смятие и деформацию полученной детали, а также осуществляет ориентированную установку вырубленной детали 23 в собираемый узел. На этом процесс вырубки окончен, после чего ползун 16, поднимаясь, через рычаг 14 и ролик 15 поднимает выталкиватель 9 до фиксации его шариком 29 в пуансонодер15

В зону вырубки, и происходит протаскива- О жателе 7. Ползун 26 опускается, рычаг 25,

ние материала. Ползун 20, поднимаясь, по-поворачиваясь, освобождает ползун 27, который под действием пружины 28 прижимает обработанный материал к направляющей 21, а пуансонодержатель 7 с пуансоном 6, прижимом 5 и выталкивателем 9, поднимаясь, освобождают тонкополосовой материал 10. Устройство для штамповки и сборки совершило один цикл работы и вернулось в исходное положение. При дальнейшем повороте кулачкового распределиштампа, перемещаясь вверх через двупле- 20 тельного вала привода 1 работа устройства

чий рычаг 25, опускает пуансонодержатель 7 повторяется.

ворачивает рь1чаг 19 и через тягу 18 перемещает штамп вместе с тонкополосовым материалом 10, зажатым между прижимом 5 и матрицей 4, в крайнее левое положение (фиг. 1 и 3).

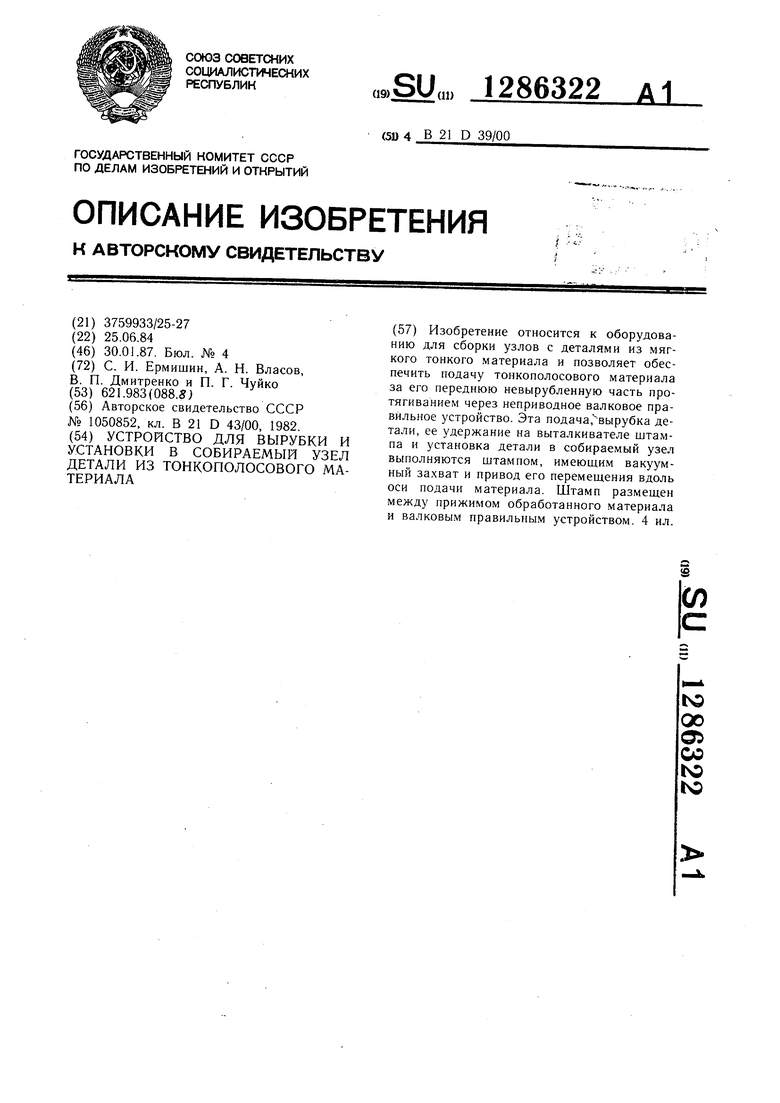

Затем производится вырубка и установка вырубленной детали 23 в собираемый узел. Это происходит следующим образом. Ползун 26 (фиг. I и 4) после остановки

с пуансоном 5 и выталкивателем 9. Происходит вырубка детали 23 из тонкополосового материала 10.

В момент вырубки выталкиватель 9 перемещается вместе с пуансонодержателем 7 вниз вследствие того, что ролик 15 установлен в пазу 17 с зазором, а вырубленная деталь 23 удерживается вакуумом и не отрывается от выtaлкивaтeля 9.

После этого начинает работать механизм перемещения выталкивателя. Ползун 16 (фиг. 1 и 4), контактирующий с приводом 1 опускается и подпружиненный рычаг 14, надавливая роликом 15 на выталкива25

Формула изобретения

Устройство для вырубки и установки в собираемый узел детали из тон ко пол о со во го материала, содержащее привод, роликовое правильное устройство, вырубной штамп, имеющий матрицу, прижим, пуансон и связанный с приводом пуансонодержатель, и 30 средство для размещения собираемого узла под штампом, отличающееся тем, что, с целью обеспечения установки в собираемый узел детали из мягкого тонкополосового материала путем исключения его обрыва и смятия за счет подачи протягиванием через

тель 7, выталкивает вырубленную деталь 23 35 правильное устройство за его переднюю из матрицы 4 и, проходя через отверстие 22невырубленную часть, оно снабжено средстнаправляющей 21, кладет вырубленную деталь 23 в собираемый узел. При этом шарик 29 выходит из проточки, что приводит

вом для захвата тонкополосового материала, связанным с выталкивателем штампа, кинематически связанным с приводом до- к освобождению выталкивателя 9 с пуансо- до полнительным прижимом обработанного ма- нодержателем 7. В момент укладки выруб- териала и механизмом для перемещения ленной детали 23 в собираемый узел пнев- мораспределитель 13 подключает внутренний канал 12 выталкивателя 9 к системе

штампа вдоль оси подачи материала, а вырубной штамп размещен между дополнительным прижимом и роликовым правильным устройством.

избыточного давления, что устраняет прилипание вырубленной детали 23 к выталкивателю 9 и втаскивание ее обратно в матрицу 4 штампа, а значит, и исключает смятие и деформацию полученной детали, а также осуществляет ориентированную установку вырубленной детали 23 в собираемый узел. На этом процесс вырубки окончен, после чего ползун 16, поднимаясь, через рычаг 14 и ролик 15 поднимает выталкиватель 9 до фиксации его шариком 29 в пуансонодер жателе 7. Ползун 26 опускается, рычаг 25,

15

Формула изобретения

Устройство для вырубки и установки в собираемый узел детали из тон ко пол о со во го материала, содержащее привод, роликовое правильное устройство, вырубной штамп, имеющий матрицу, прижим, пуансон и связанный с приводом пуансонодержатель, и средство для размещения собираемого узла под штампом, отличающееся тем, что, с целью обеспечения установки в собираемый узел детали из мягкого тонкополосового материала путем исключения его обрыва и смятия за счет подачи протягиванием через

правильное устройство за его переднюю невырубленную часть, оно снабжено средством для захвата тонкополосового материала, связанным с выталкивателем штампа, кинематически связанным с приводом до- полнительным прижимом обработанного ма- териала и механизмом для перемещения

штампа вдоль оси подачи материала, а вырубной штамп размещен между дополнительным прижимом и роликовым правильным устройством.

IS

27

fi

Воздух

г Вакуум

гЧ

31

фиг.

Воздух { Вам/ум

Т7

f

7J

Воздух Вакуум

Направление nodctvu - мотериала

®

Ф Ф 2

J2

2/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ТЕЛ | 1992 |

|

RU2093291C1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ | 1973 |

|

SU395150A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1979 |

|

SU871908A1 |

| Комбинированный штамп для выполнения разделительных и формообразующих операций на прессах двойного действия | 1981 |

|

SU958014A1 |

| Вырубной штамп | 1982 |

|

SU1049144A1 |

| Штамп для вырубки и многопереходной вытяжки за один ход ползуна пресса | 1980 |

|

SU940929A1 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ | 1973 |

|

SU383500A1 |

| Штамп для вырубки и зачистки | 1979 |

|

SU902922A1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

Изобретение относится к оборудованию для сборки узлов с деталями из мягкого тонкого материала и позволяет обеспечить подачу тонкополосового материала за его переднюю невырубленную часть протягиванием через неприводное валковое правильное устройство. Эта подача, вырубка детали, ее удержание на выталкивателе штампа и установка детали в собираемый узел выполняются штампом, имеюшим вакуумный захват и привод его перемещения вдоль оси подачи материала. Штамп размещен между прижимом обработанного материала и валковым правильным устройством. 4 ил. ю 00 05 СО IsD ls5

- отфг - Вакууп

21

ЧЗиг.

Составитель Н. Антипов

Редактор М. КелемешТехред И. ВересКорректор И.

Заказ 7647/10Тираж 755Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предпрнятие, г. Ужгород, ул. Проектная, 4

| Линия штамповки листовых заготовок и сборки изделий из них | 1982 |

|

SU1050852A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-30—Публикация

1984-06-25—Подача