1200 мм. В таком положении поковка разгонялась по внутреннему диаметру выпуклым бойком радиуса 650 мм и дополнительными закруглениями радиусом 80 мм. Разгонка осуществлялась в три прохода. Усилие разгонки 520 т-с, что в 3,6 раза меньше усилия раскатки на подобную поковку. В результате осуществлена ковка обечайки наружного диаметра 2000 мм, высотой 900 мм, внутреннего диаметра 1300 мм, имеющей дно

Изобретение относится к обработке металлов давлением, к способам ковки.

Цель изобретения - расширение технологических возможностей.

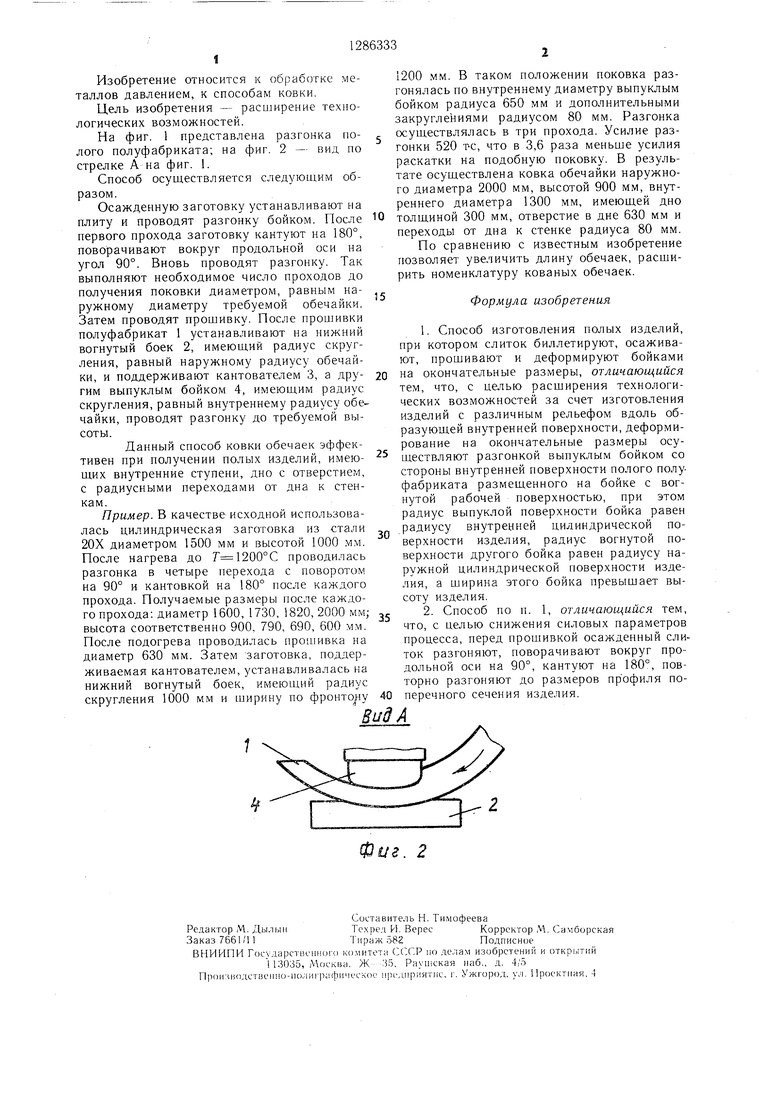

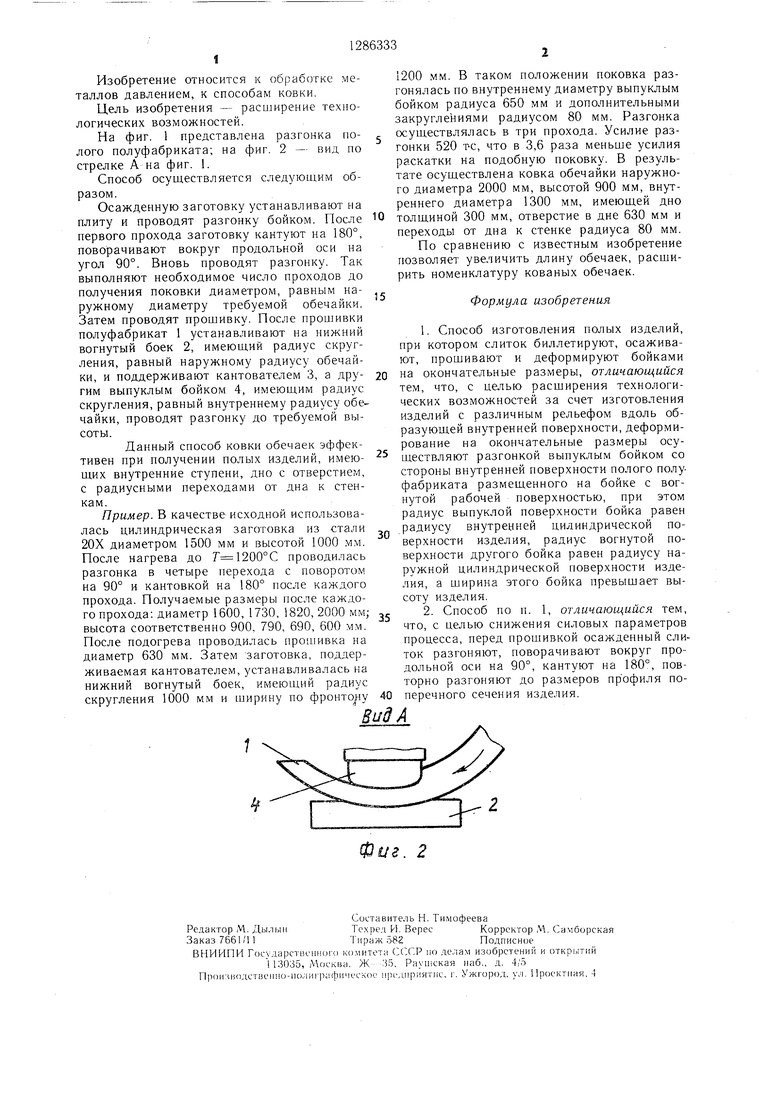

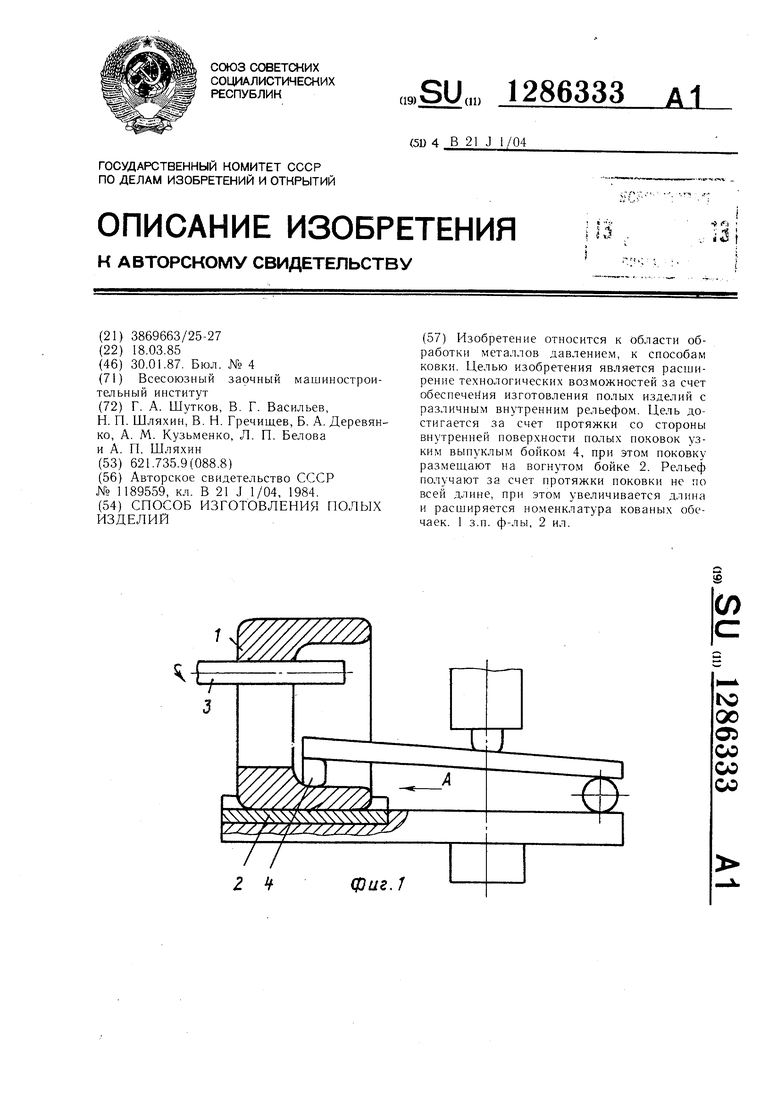

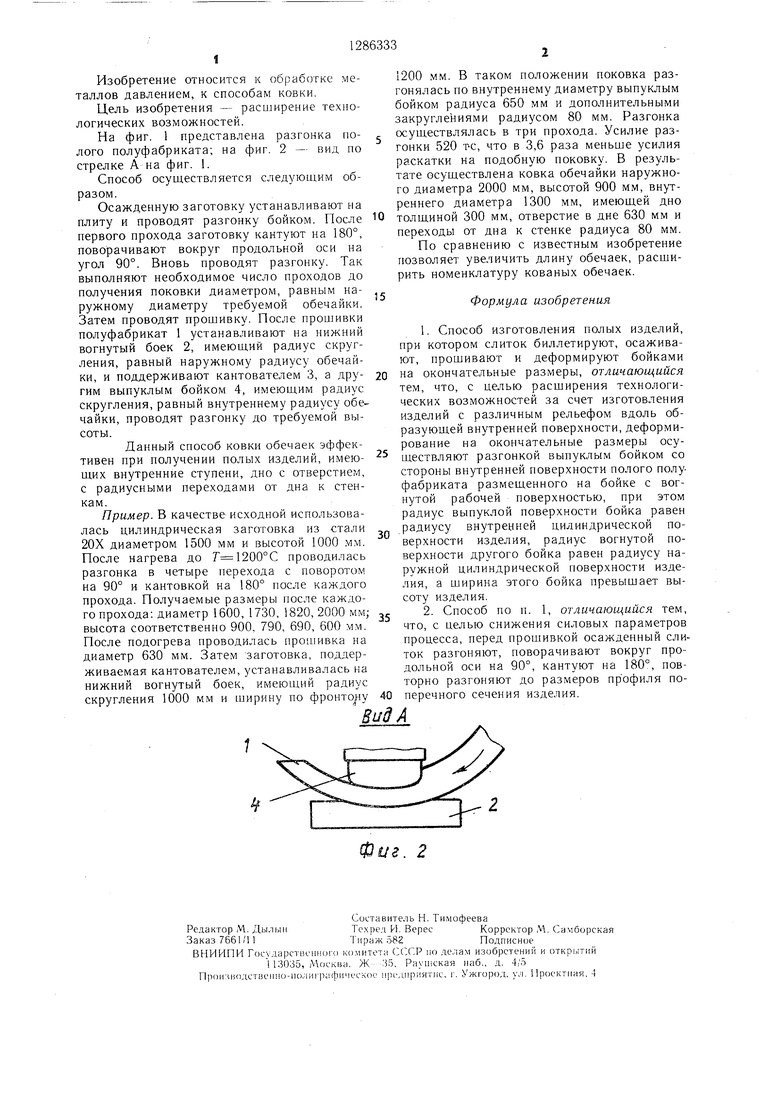

На фиг. 1 представлена разгонка по- лого полуфабриката; на фиг. 2 - вид по стрелке А на фиг. 1.

Способ осуществляется следующим образом.

Осажденную заготовку устанавливают на

плиту и проводят разгонку бойком. После 0 толщиной 300 мм, отверстие в дне 630 мм и первого прохода заготовку кантуют на 180°,переходы от дна к стенке радиуса 80 мм.

поворачивают вокруг продольной оси наПо сравнению с известным изобретение

угол 90°. Вновь проводят разгонку. Такпозволяет увеличить длину обечаек, расщивыполняют необходимое число проходов до рить номенклатуру кованых обечаек, получения поковки диаметром, равным наружному диаметру требуемой обечайки. Затем проводят прошивку. После прошивки полуфабрикат 1 устанавливают на нижний вогнутый боек 2, имеющий радиус скруг- ления, равный наружному радиусу обечайки, и поддерживают кантователем 3, а дру- 20 на окончательные размеры, отличающийся РИМ выпуклым бойком 4, имеющим радиустем, что, с целью расширения технологискругления, равный внутреннему радиусу обе- ческих возможностей за счет изготовления чайки, проводят разгонку до требуемой вы-изделий с различным рельефом вдоль обсоты.разующей внутренней поверхности, деформиДанный способ ковки обечаек эффек-рование на окончательные размеры осутивен при получении полых изделий, имею- ществляют разгонкой выпуклым бойком со щих внутренние ступени, дно с отверстием,стороны внутренней поверхности полого полус радиусными переходами от дна к стен-фабриката размещенного на бойке с вогкам.нутой рабочей поверхностью, при этом

Ярижер. В качестве исходной использова-радиус выпуклой поверхности бойка равен

лась цилиндрическая заготовка из сталирадиусу внутренней цилиндрической по

Формула изобретения

1. Способ изготовления полых изделий, при котором слиток биллетируют, осаживают, прошивают и деформируют бойками

20Х диаметром 1500 мм и высотой 1000 мм. После нагрева до 7 1200°С проводилась разгонка в четыре перехода с поворотом на 90° и кантовкой на 180° после каждого прохода. Получаемые размеры после каждого прохода: диаметр 1600, 1730, 1820, 2000 мм; 5 высота соответственно 900, 790, 690, 600 мм. После подогрева проводилась прошивка на диаметр 630 мм. Затем заготовка, поддерживаемая кантователем,устанавливалась на

верхности изделия, радиус вогнутой поверхности другого бойка равен радиусу наружной цилиндрической поверхности изделия, а ширина этого бойка превышает высоту изделия.

2. Способ по и. 1, отличающийся тем, что, с целью снижения силовых параметров процесса, перед прошивкой осажденный слиток разгоняют, поворачивают вокруг продольной оси на 90°, кантуют на 180°, повторно разгоняют до размеров пр офиля понижний вогнутый боек, имеюн ий радиус

скругления 1000 мм и ширину по фронтону 40 перечного сечения изделия

1200 мм. В таком положении поковка разгонялась по внутреннему диаметру выпуклым бойком радиуса 650 мм и дополнительными закруглениями радиусом 80 мм. Разгонка осуществлялась в три прохода. Усилие разгонки 520 т-с, что в 3,6 раза меньше усилия раскатки на подобную поковку. В результате осуществлена ковка обечайки наружного диаметра 2000 мм, высотой 900 мм, внутреннего диаметра 1300 мм, имеющей дно

толщиной 300 мм, отверстие в дне 630 мм и переходы от дна к стенке радиуса 80 мм.

рить номенклатуру кованых обечаек, на окончательные размеры, отличающийся тем, что, с целью расширения технологиФормула изобретения

1. Способ изготовления полых изделий, при котором слиток биллетируют, осаживают, прошивают и деформируют бойками

верхности изделия, радиус вогнутой поверхности другого бойка равен радиусу наружной цилиндрической поверхности изделия, а ширина этого бойка превышает высоту изделия.

2. Способ по и. 1, отличающийся тем, что, с целью снижения силовых параметров процесса, перед прошивкой осажденный слиток разгоняют, поворачивают вокруг продольной оси на 90°, кантуют на 180°, повторно разгоняют до размеров пр офиля поРедактор М. Дылы Заказ 7661/И

Составитель Н. Тимофеева

Техрел И. ВересКорректор М. Самборская

1 яраж 582Подписное

ВНИИПИ Г()сударст1 енно1 о комитета (д,Г.Р но делам изобретений и открытий

113035, Москва. Ж 35, Раушская иаб., д. 4/5 Прои:и()дствен11о-ис)ли1-рафи 1еск(1е предприятие, г. Ужгород, ул. Проектиая, 4

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2010 |

|

RU2449852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК ДЛЯ ПОДШИПНИКОВ МЕТОДАМИ СВОБОДНОЙ КОВКИ | 2003 |

|

RU2247622C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2008 |

|

RU2392086C1 |

| Способ раскатки полых цилиндрических заготовок | 1988 |

|

SU1620200A1 |

| Способ ковки слитка | 1985 |

|

SU1379003A1 |

| Способ протяжки крупных слитков | 1985 |

|

SU1409393A1 |

| Способ ковки крупных слитков | 1981 |

|

SU988435A1 |

| Способ изготовления поковок дисков | 1987 |

|

SU1489911A1 |

| СПОСОБ КОВКИ КРУПНОГАБАРИТНЫХ КОЛЕЦ | 2004 |

|

RU2279328C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

Изобретение относится к области обработки металлов дав.тением, к способам ковки. Целью изобретения является расширение технологических возможностей за счет обеспечения изготовления полых изделий с различным внутренним рельефом. Цель достигается за счет протяжки со стороны внутренней поверхности полых поковок узким выпуклым бойком 4, при этом поковку размешают на вогнутом бойке 2. Рельеф получают за счет протяжки поковки не по всей длине, при этом увеличивается длина и расширяется номенклатура кованых обечаек. 1 з.п. ф-лы, 2 ил. ьо 00 О5 со со со

| Способ изготовления полых цилиндрических изделий | 1984 |

|

SU1189559A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-30—Публикация

1985-03-18—Подача