Изобретение относится к обработке металлов давлением, а именно к получению изделий типа дисков свободной ковкой.

Цель изобретения - повьшение коэффициента использования металла- при изготовлении нескольких дисков из одной поковки за счет приближения формы поковки к форме калодого диска.

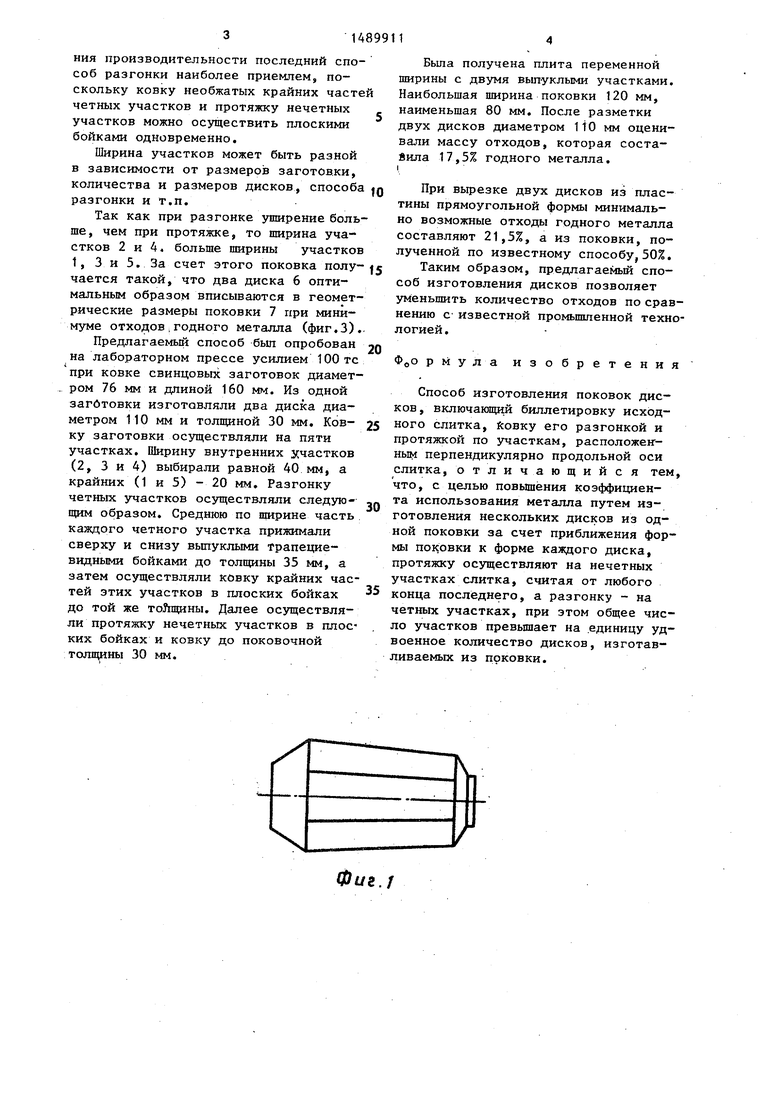

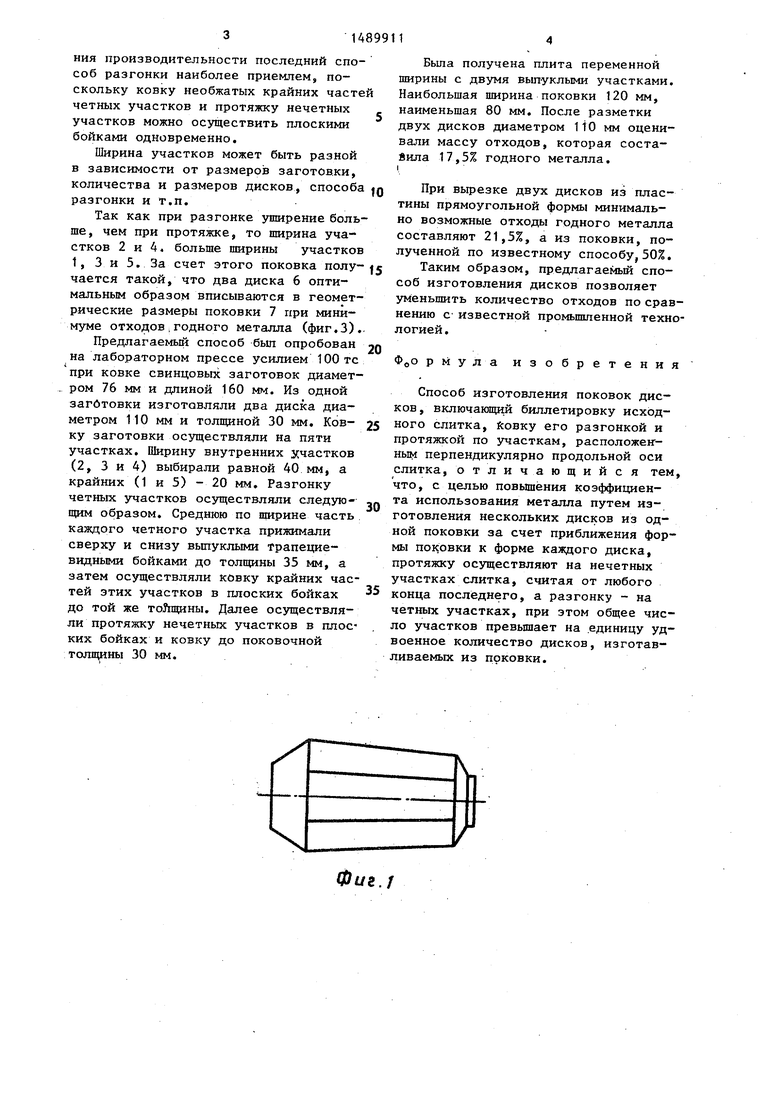

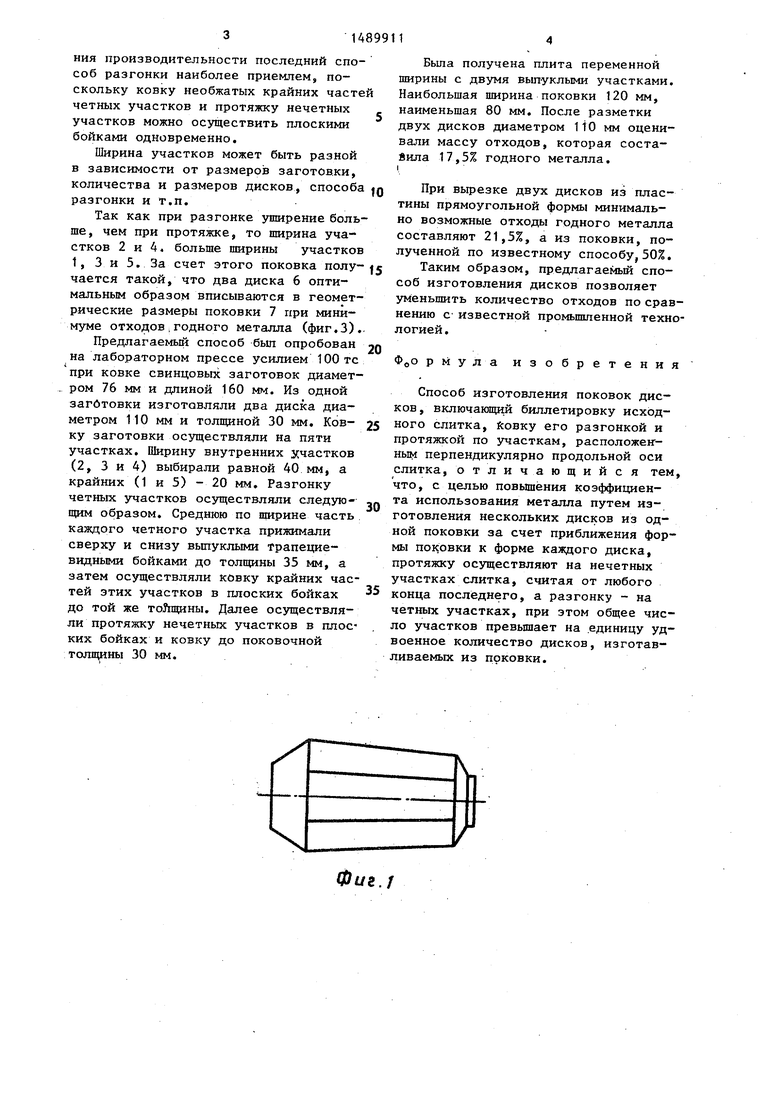

На фиг. 1 показан исходный слиток на фиг. 2 - слиток после биллетиров- ки и условной разметки на участки; на фиг. 3 - готовая поковка, общий вид.

Способ осуществляется Следующим образом.

Слиток нагревают- до ковочной температуры и биллетируют. При изготовлении п дисков из одной поковки ковг ку ведут на 2п+1 участке. Каждый из

участков 1-5 представляют собой часть слитка, ограниченную плоскостями, перпендикулярными оси слитка. Участки пронумерованы, начиная с прибыль- .ной части слитка. Ковку четных участков 2 и 4 осуществляют разгонкой металла в ширину, а нечетных 1,3 и 5 - протяжкой в плоских бойках. Ковка четных участков может осуществляться р азличными способами разгонки, например разгонкой узким бойком, расположенным параллельно оси заготовки, длина которого не превьш1ает ширины четных участков. Разгонку можно осуществить специальными разгоночными бойками или, например, по способу, включающем прожим средней по ширине части слитка выпуклыми бойками и последующую ковку крайних необжатых частей в плоских бойках. С точки зре41

00 ;О

;О

ния производительности последний способ разгонки наиболее приемлем, поскольку ковку необжатых крайних часте четных участков и протяжку нечетных участков можно осуществить плоскими бойками одновременно.

Ширина участков может быть разной в зависимости от размеров заготовки, количества и размеров дисков, способа разгонки и т.п.

Так как при разгонке уширение больше, чем при протяжке, то ширина участков 2 и 4 4 больше ширины участков 1, 3 и 5. За счет этого поковка получается такой, что два диска 6 оптимальным образом вписываются в геометрические размеры поковки 7 при минимуме отходов . годного металла (фиг.З).

Предлагаемый способ бып опробован на лабораторном прессе усилием 100 тс при ковке свинцовых заготовок диаметром 76 мм и длиной 160 мм. Из одной загбтовки изготовляли два диска диаметром 110 мм и толщиной 30 мм. Ковку заготовки осзпцествляли на пяти участках. Ширину внутренних участков (2, 3 и 4) выбирали равной 40 мм, а крайних (1 и 5) - 20 мм. Разгонку четных участков осуществляли следующим образом. Среднюю по щирине часть каждого четного участка прижимали сверху и снизу вьтуклыми трапециевидными бойками до толщины 35 мм, а затем осуществляли ковку крайних частей этих участков в плоских бойках до той же тоЛщины. Далее осуществляли протяжку нечетных участков в плос ких бойках и ковку до поковочной толщины 30 мм.

Была получена плита переменной ширины с двумя выпуклыми участками. Наибольшая ширина поковки 120 мм, наименьшая 80 мм. После разметки двух дисков диаметром 110 мм оценивали массу отходов, которая составила 17,5% годного металла. I

При вьфезке двух дисков из пластины прямоугольной формы минимально возможные отходы годного металла составляют 21,5%, а из поковки, полученной по известному способу, 50%.

Таким образом, предлагаемый способ изготовления дисков позволяет уменьшить количество отходов по сравнению с известной промьшшенной технлогией.

ФдО р м у л а

изобретения

,

5

0

Способ изготовления поковок дисков, включающий бкллетировку исходного слитка, ковку его разгонкой и протяжкой по участкам, расположенным перпендикулярно продольной оси слитка, отличающийся тем, что, с целью повышения коэффициента использования металла путем изготовления нескольких дисков из одной поковки за счет приближения формы поковки к форме калодого диска, протяжку осуществляют на нечетных участках слитка, считая от любого конца последнего, а разгонку - на четных участках, при этом общее число участков превьппает на единицу удвоенное количество дисков, изготавливаемых из поковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечной разгонки | 1986 |

|

SU1398215A1 |

| Способ ковки поковок | 1982 |

|

SU1235605A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ ковки пластин | 1985 |

|

SU1321508A1 |

| Способ ковки поковок типа пластин | 1987 |

|

SU1532169A1 |

| Способ ковки поковок типа валов | 1991 |

|

SU1816242A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПОКОВОК КОВКОЙ | 2007 |

|

RU2369459C2 |

| Способ ковки поковок | 1988 |

|

SU1608005A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДИСКА ИЗ СЛИТКА | 2009 |

|

RU2397038C1 |

Изобретение относится к обработке металлов давлением, а именно к получению изделий типа дисков свободной ковкой. Цель изобретения - повышение коэффициента использования металла при изготовлении нескольких дисков из одной поковки за счет приближения формы поковки к форме каждого диска. Ковку исходного слитка ведут по участкам, расположенным перпендикулярно его оси. Число участков превышает на единицу удвоенное количество дисков, получаемых из поковки. При этом нечетные участки деформируют протяжкой, а четные - разгонкой. В результате несколько дисков оптимальным образом вписываются в геометрические размеры и форму готовой поковки при сведении к минимуму отходов металла на раскрой последней. 3 ил.

Фиг./

Фиг.З

| Способ ковки поковок | 1982 |

|

SU1235605A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-30—Публикация

1987-12-24—Подача