Изобретение относится к ленточным конвейерам, а именно к методам контроля за состоянием конвейерной ленты.

Целью изобретения является повышение надежности работы конвейера путем определения технического состояния конвейерной ленты во время эксплуатации при ее движении.

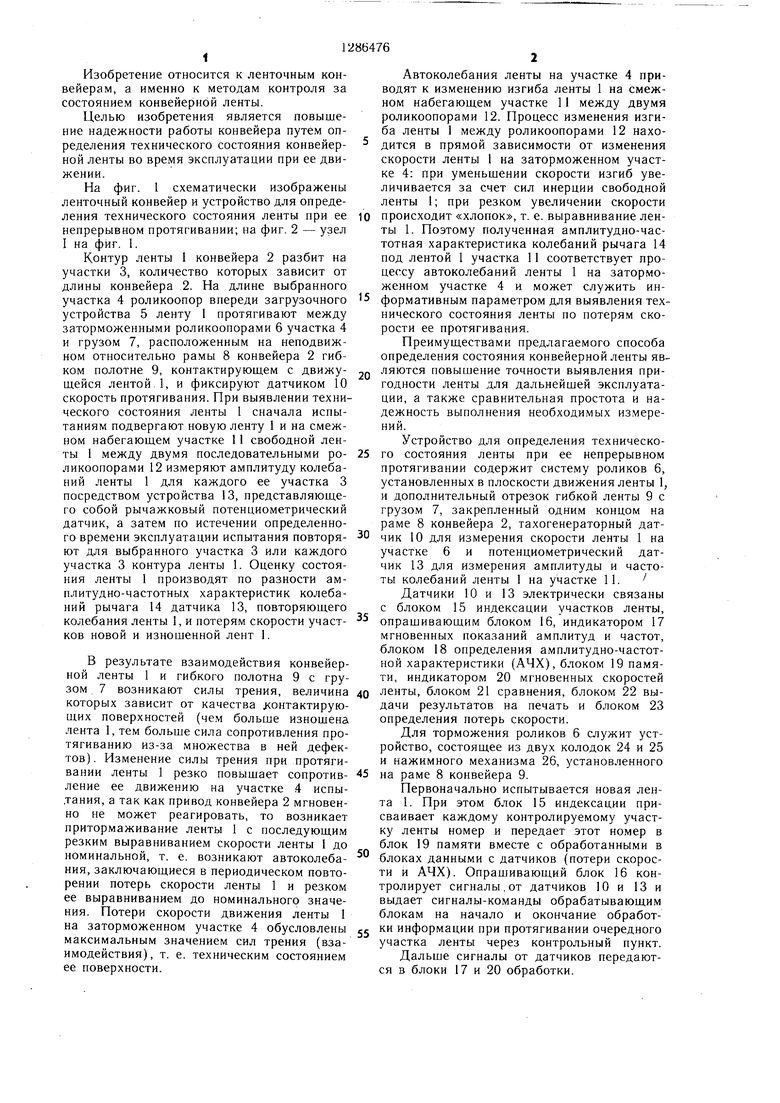

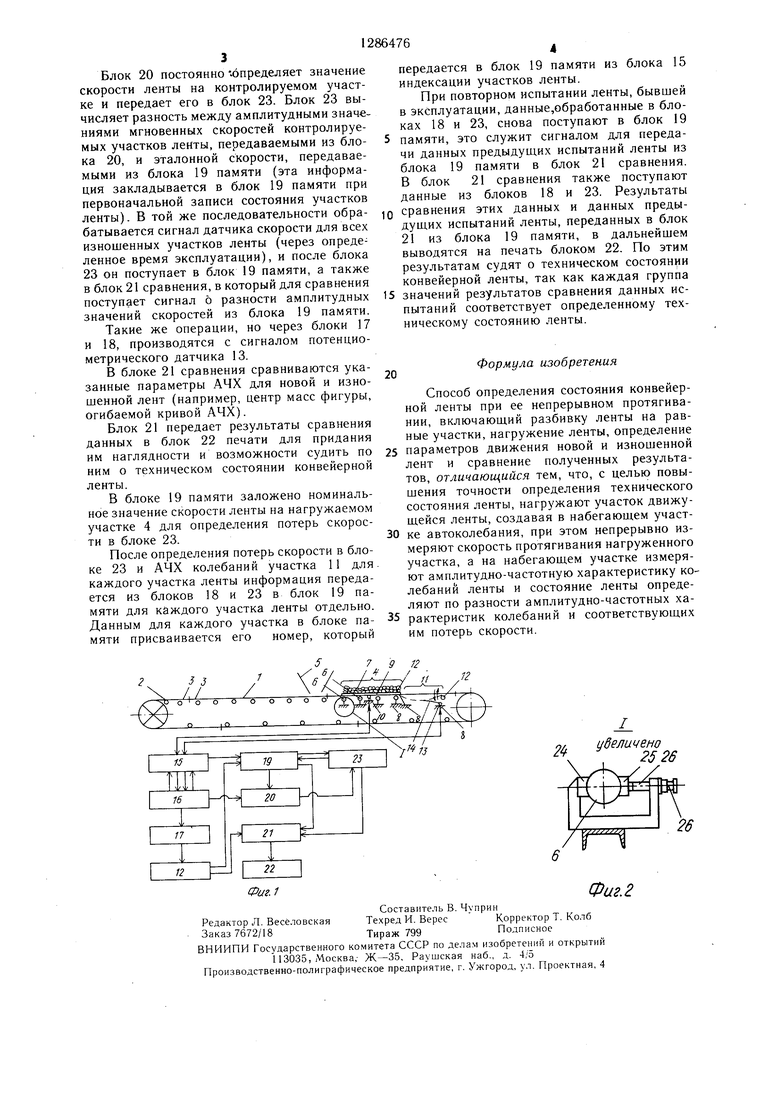

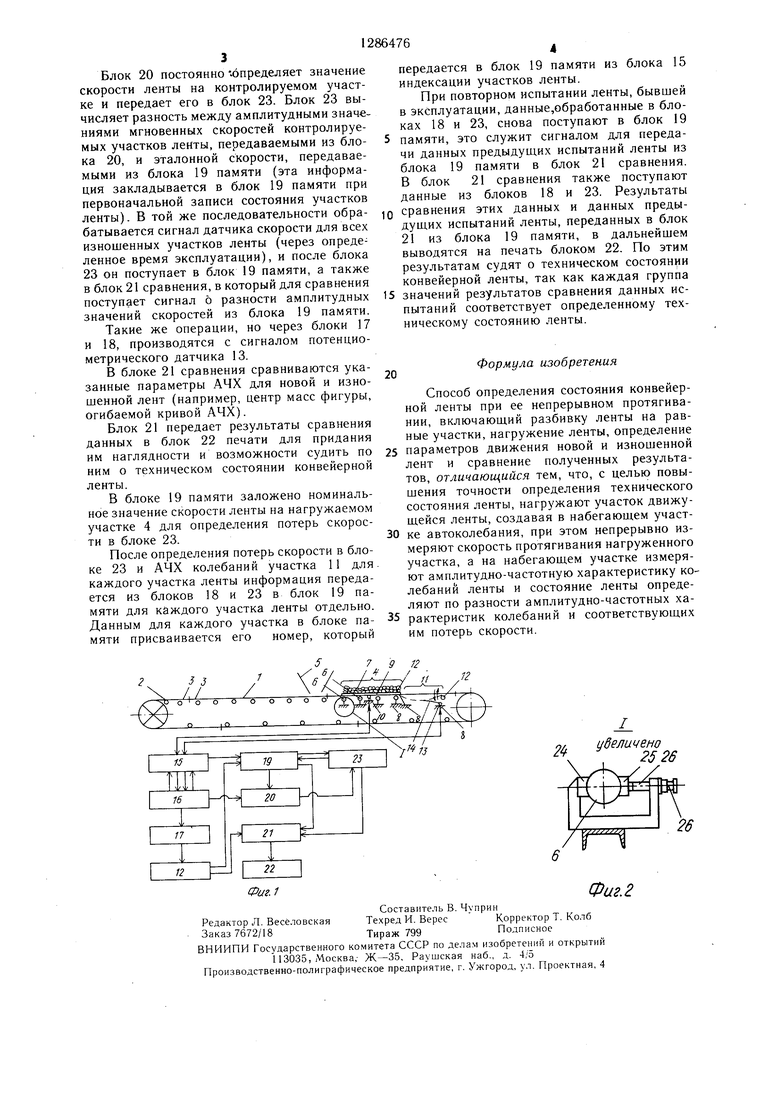

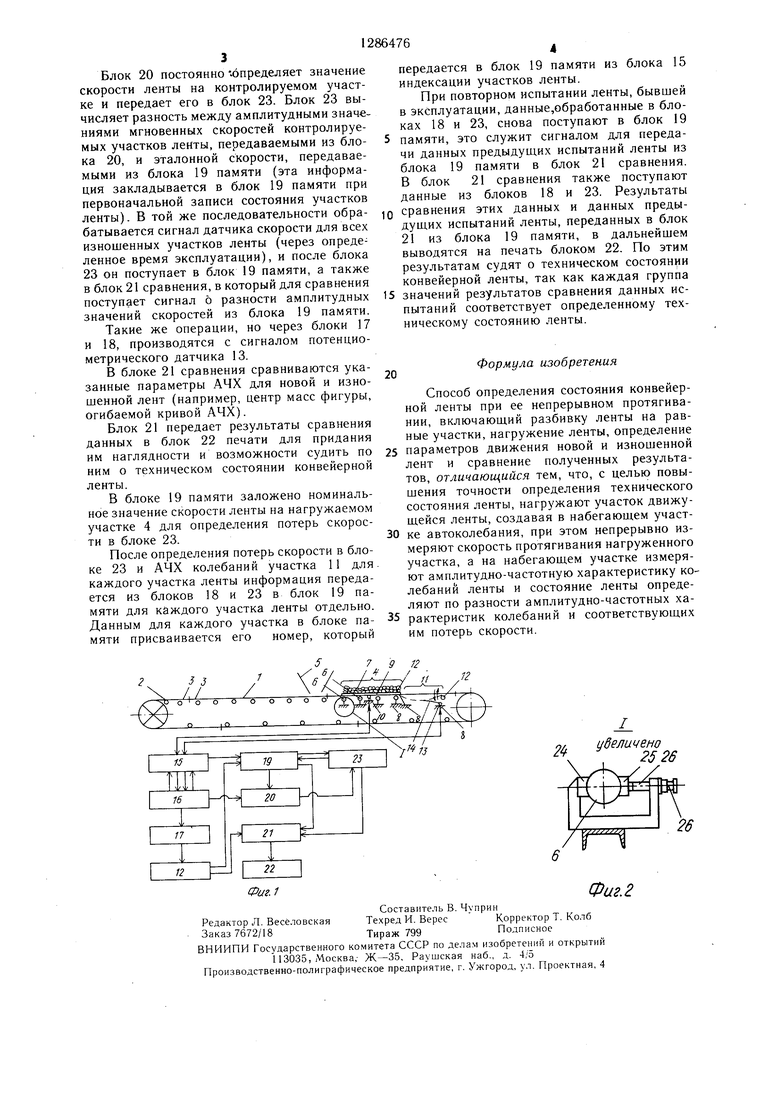

На фиг. 1 схематически изображены ленточный конвейер и устройство для определения технического состояния ленты при ее непрерывном протягивании; на фиг. 2 - узел I на фиг. 1.

Контур ленты 1 конвейера 2 разбит на участки 3, количество которых зависит от длины конвейера 2. На длине выбранного

10

Автоколебания ленты на участке 4 приводят к изменению изгиба ленты 1 на смежном набегающем участке 11 между двумя роликоопорами 12. Процесс изменения изгиба ленты 1 между роликоопорами 12 находится в прямой зависимости от изменения скорости ленты 1 на заторможенном участке 4: при уменьшении скорости изгиб увеличивается за счет сил инерции свободной ленты 1; при резком увеличении скорости происходит «хлопок, т. е. выравнивание ленты 1. Поэтому полученная амплитудно-частотная характеристика колебаний рычага 14 под лентой 1 участка 11 соответствует процессу автоколебаний ленты 1 на заторможенном участке 4 и может служить инучастка 4 роликоопор впереди загрузочного 5 формативным параметром для выявления техустройства 5 ленту 1 протягивают между заторможенными роликоопорами 6 участка 4 и грузом 7, расположенным на неподвижном относительно рамы 8 конвейера 2 гибком полотне 9, контактирующем с движущейся лентой 1, и фиксируют датчиком 10 скорость протягивания. При выявлении технического состояния ленты 1 сначала испытаниям подвергают новую ленту и на смежном набегающем участке 11 свободной ленты 1 между двумя последовательными роликоопорами 12 измеряют амплитуду колебаний ленты 1 для каждого ее участка 3 посредством устройства 13, представляющего собой рычажковый потенциометрический датчик, а затем по истечении определенного времени эксплуатации испытания повторяют для выбранного участка 3 или каждого участка 3 контура ленты 1. Оценку состояния ленты 1 производят по разности амплитудно-частотных характеристик колебаний рычага 14 датчика 13, повторяющего колебания ленты 1, и потерям скорости участков новой и изношенной лент 1.

20

25

30

35

В результате взаимодействия конвейерной ленты 1 и гибкого полотна 9 с грузом 7 возникают силы трения, которых зависит от качества контактирующих поверхностей (чем больше изношена лента 1, тем больше сила сопротивления протягиванию из-за множества в ней дефектов). Изменение силы трения при протягивании ленты 1 резко повышает сопротив- 45 ление ее движению на участке 4 испытания, а так как привод конвейера 2 мгновенно не может реагировать, то возникает притормаживание ленты 1 с последующим резким выравниванием скорости ленты 1 до номинальной, т. е. возникают автоколебания, заключающиеся в периодическом повторении потерь скорости ленты 1 и резком ее выравниванием до номинального значения. Потери скорости движения ленты 1 на заторможенном участке 4 обусловлены максимальным значением сил трения (взаимодействия), т. е. техническим состоянием ее поверхности.

нического состояния ленты по потерям скорости ее протягивания.

Преимуществами предлагаемого способа определения состояния конвейерной ленты являются повышение точности выявления пригодности ленты для дальнейшей эксплуатации, а также сравнительная простота и надежность выполнения необходимых измерений.

Устройство для определения технического состояния ленты при ее непрерывном протягивании содержит систему роликов 6, установленных в плоскости движения ленты 1, и дополнительный отрезок гибкой ленты 9 с грузом 7, закрепленный одним концом на раме 8 конвейера 2, тахогенераторный датчик 10 для измерения скорости ленты 1 на участке 6 и потенциометрический датчик 13 для измерения амплитуды и частоты колебаний ленты 1 на участке 11.

Датчики 10 и 13 электрически связаны с блоком 15 индексации участков ленты, опрашивающим блоком 16, индикатором 17 мгновенных показаний амплитуд и частот, блоком 18 определения амплитудно-частотной характеристики (АЧХ), блоком 19 памяти, индикатором 20 мгновенных скоростей величина 40 ленты, блоком 21 сравнения, блоком 22 выдачи результатов на печать и блоком 23 определения потерь скорости.

Для торможения роликов 6 служит устройство, состоящее из двух колодок 24 и 25 и нажимного механизма 26, установ.1енного на раме 8 конвейера 9.

Первоначально испытывается новая лента 1. При этом блок 15 индексации присваивает каждому контролируемому участку ленты номер и передает этот номер в блок 19 памяти вместе с обработанными в блоках данными с датчиков (потери скорости и АЧХ). Опрашивающий блок 16 контролирует сигналы.от датчиков 10 и 13 и выдает сигналы-команды обрабатывающим блокам на начало и окончание обработ ки информации при протягивании очередного участка ленты через контрольный пункт.

Дальще сигналы от датчиков передаются в блоки 17 и 20 обработки.

55

0

Автоколебания ленты на участке 4 приводят к изменению изгиба ленты 1 на смежном набегающем участке 11 между двумя роликоопорами 12. Процесс изменения изгиба ленты 1 между роликоопорами 12 находится в прямой зависимости от изменения скорости ленты 1 на заторможенном участке 4: при уменьшении скорости изгиб увеличивается за счет сил инерции свободной ленты 1; при резком увеличении скорости происходит «хлопок, т. е. выравнивание ленты 1. Поэтому полученная амплитудно-частотная характеристика колебаний рычага 14 под лентой 1 участка 11 соответствует процессу автоколебаний ленты 1 на заторможенном участке 4 и может служить ин5 формативным параметром для выявления техБлок 20 постоянно юпределяет значение скорости ленты на контролируемом участке и передает его в блок 23. Блок 23 вычисляет разность между амплитудными значениями мгновенных скоростей контролируемых участков леНты, передаваемыми из блока 20, и эталонной скорости, передаваемыми из блока 19 памяти (эта информация закладывается в блок 19 памяти при первоначальной записи состояния участков ленты). В той же последовательности обрабатывается сигнал датчика скорости для всех изношенных участков ленты (через определенное время эксплуатации), и после блока 23 он поступает в блок 19 памяти, а также в блок 21 сравнения, в который для сравнения

передается в блок 19 памяти из блока 15 индексации участков ленты.

При повторном испытании ленты, бывшей в эксплуатации, данные,обработанные в блоках 18 и 23, снова поступают в блок 19

5 памяти, это служит сигналом для передачи данных предыдущих испытаний ленты из блока 19 памяти в блок 21 сравнения. В блок 21 сравнения также поступают данные из блоков 18 и 23. Результаты

0 сравнения этих данных и данных предыдущих испытаний ленты, переданных в блок 21 из блока 19 памяти, в дальнейшем выводятся на печать блоком 22. По этим результатам судят о техническом состоянии конвейерной ленты, так как каждая группа

поступает сигнал 6 разности амплитудных 15 значений результатов сравнения данных исзначений скоростей из блока 19 памяти.

Такие же операции, но через блоки 17 и 18, производятся с сигналом потенцио- метрического датчика 13.

В блоке 21 сравнения сравниваются указанные параметры АЧХ для новой и изношенной лент (например, центр масс фигуры, огибаемой кривой АЧХ).

Блок 21 передает результаты сравнения данных в блок 22 печати для придания

пытании соответствует определенному техническому состоянию ленты.

20

Формула изобретения

Способ определения состояния конвейерной ленты при ее непрерывном протягивании, включающий разбивку ленты на равные участки, нагружение ленты, определение

им наглядности и возможности судить по 25 параметров движения новой и изношенной

ним о техническом состоянии конвейерной ленты.

В блоке 19 памяти заложено номинальное значение скорости ленты на нагружаемом участке 4 для определения потерь скорости в блоке 23.

После определения потерь скорости в блоке 23 и АЧХ колебаний участка 11 для каждого участка ленты информация передается из блоков 18 и 23 в блок 19 памяти для каждого участка ленты отдельно.

лент и сравнение полученных результатов, отличающийся тем, что, с целью повышения точности определения технического состояния ленты, нагружают участок движущейся ленты, создавая в набегающем участ- 30 ке автоколебания, при этом непрерывно измеряют скорость протягивания нагруженного участка, а на набегающем участке измеряют амплитудно-частотную характеристику колебаний ленты и состояние ленты определяют по разности амплитудно-частотных хаДанным для каждого участка в блоке па- 35 рактеристик колебаний и соответствующих мяти присваивается его номер, который им потерь скорости.

передается в блок 19 памяти из блока 15 индексации участков ленты.

При повторном испытании ленты, бывшей в эксплуатации, данные,обработанные в блоках 18 и 23, снова поступают в блок 19

памяти, это служит сигналом для передачи данных предыдущих испытаний ленты из блока 19 памяти в блок 21 сравнения. В блок 21 сравнения также поступают данные из блоков 18 и 23. Результаты

сравнения этих данных и данных предыдущих испытаний ленты, переданных в блок 21 из блока 19 памяти, в дальнейшем выводятся на печать блоком 22. По этим результатам судят о техническом состоянии конвейерной ленты, так как каждая группа

пытании соответствует определенному техническому состоянию ленты.

20

Формула изобретения

Способ определения состояния конвейерной ленты при ее непрерывном протягивании, включающий разбивку ленты на равные участки, нагружение ленты, определение

лент и сравнение полученных результатов, отличающийся тем, что, с целью повышения точности определения технического состояния ленты, нагружают участок движущейся ленты, создавая в набегающем участ- 0 ке автоколебания, при этом непрерывно измеряют скорость протягивания нагруженного участка, а на набегающем участке измеряют амплитудно-частотную характеристику колебаний ленты и состояние ленты опреде

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения состояния конвейерной ленты при ее непрерывном протягивании | 1987 |

|

SU1452766A1 |

| Способ определения состояния конвейерной ленты при ее непрерывном протягивании | 1987 |

|

SU1497132A1 |

| Способ определения состояния конвейерной ленты при ее непрерывном протягивании | 1984 |

|

SU1252255A1 |

| Способ контроля целостности конвейерной ленты | 1988 |

|

SU1666412A1 |

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| Способ определения технического состояния роликоопор ленточного конвейера | 1989 |

|

SU1710463A1 |

| Устройство для управления ленточным конвейером | 1980 |

|

SU910508A1 |

| СПОСОБ ДИАГНОСТИКИ ВИДА КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2598983C1 |

| Устройство для растаривания мешков с сыпучим материалом | 1990 |

|

SU1794803A1 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ МАССЫ ГРУЗА, ТРАНСПОРТИРУЕМОГО КОНВЕЙЕРОМ | 2024 |

|

RU2829033C1 |

Изобретение относится к конвейерному транспорту и позволяет с высокой надежностью определять техническое состояние конвейерной ленты (Л) в процессе эксплуатации при ее непрерывном движении. Контур Л разбивают на участки. На длине выбранного участка впереди загрузочного устройства Л вводят в режим автоколебаний. Для этого ее протягивают между заторможенными роликоопорами участка и грузом, расположенным на неподвижном относительно рамы конвейера гибком полотне. Измеряют скорость протягивания нагруженного участка. Сначала испытывается новая Л. На смежном набегающем участке свободной Л между двумя свободными роликоопорами измеряют амплитудно-частотную характеристику колебаний Л. По истечении определенного времени эксплуатации испы- тания повторяют. По разности амплитудно- частотных характеристик колебаний Л и соответствующих им потерь скорости протягивания новой и изношенной Л определяют техническое состояние ленты. 1 ил. . $ О) N3 00 О5 4 О5

Л

о/, цделичено 2526

/т

Фиг. 1

Фи

Составитель В. Чуприн

Техред И. ВересКорректор Т. Колб

Тираж 799Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,- Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор Л. Весёловская Заказ 7672/18

| КОМПЕНСАТОР ПОТОКА ВЫХЛОПНЫХ ГАЗОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ, И ВЫХЛОПНОЙ КОЛЛЕКТОР ДВИГАТЕЛЯ, СОДЕРЖАЩИЙ ТАКОЙ КОМПЕНСАТОР | 2006 |

|

RU2442901C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ определения состояния конвейерной ленты при ее непрерывном протягивании | 1984 |

|

SU1252255A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-01-30—Публикация

1985-05-27—Подача