Изобретение относится к транснортной технике, а именно к устройствам для накопления и поштучной выдачи длинномерных цилиндрических изделий (бревен, труб, стер, жней и т. д.).

Цель изобретения - повышение производительности и надежности работы.

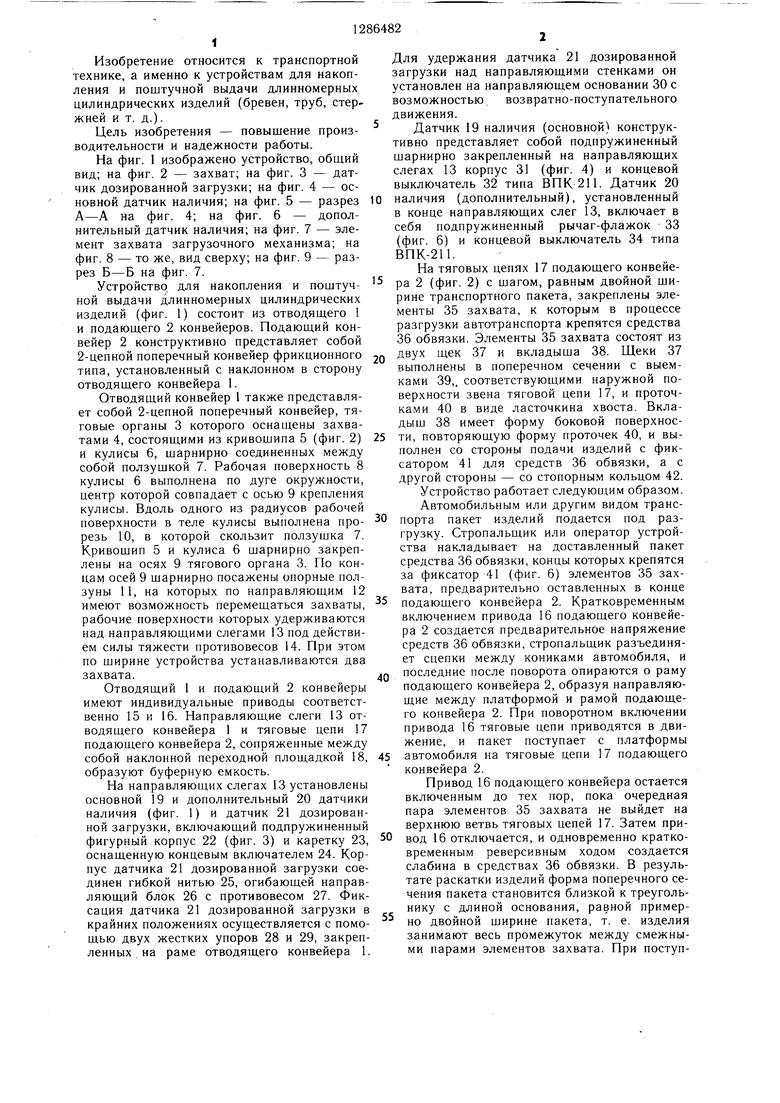

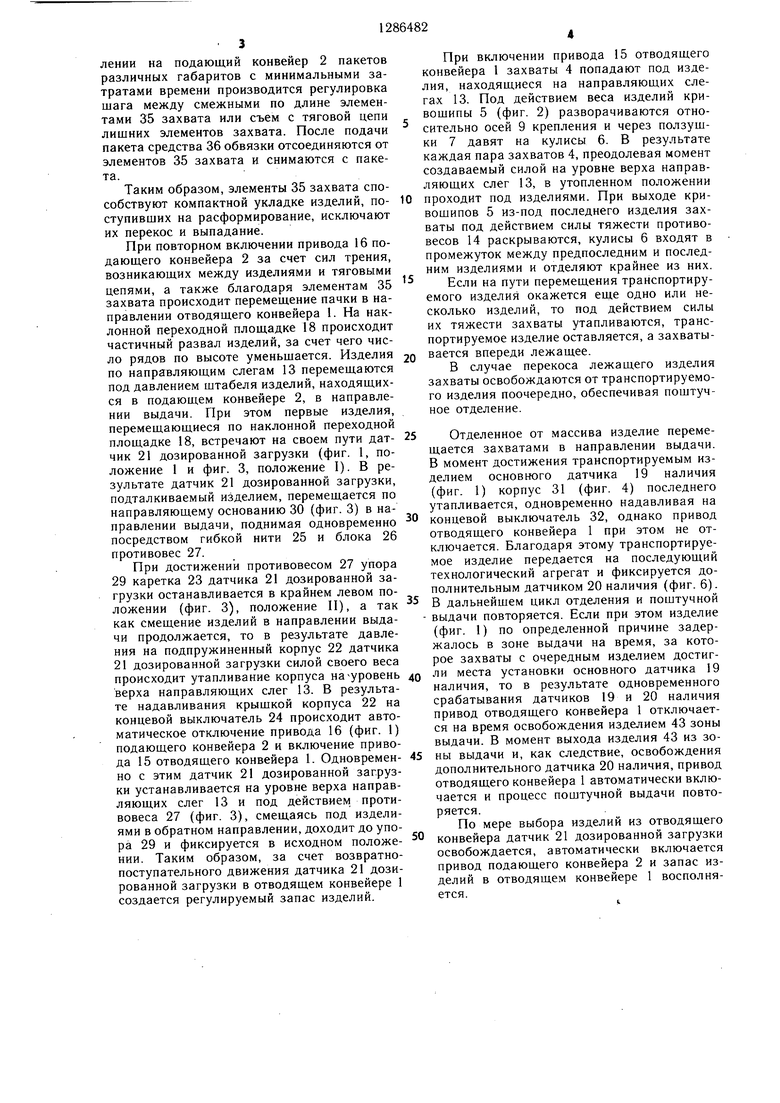

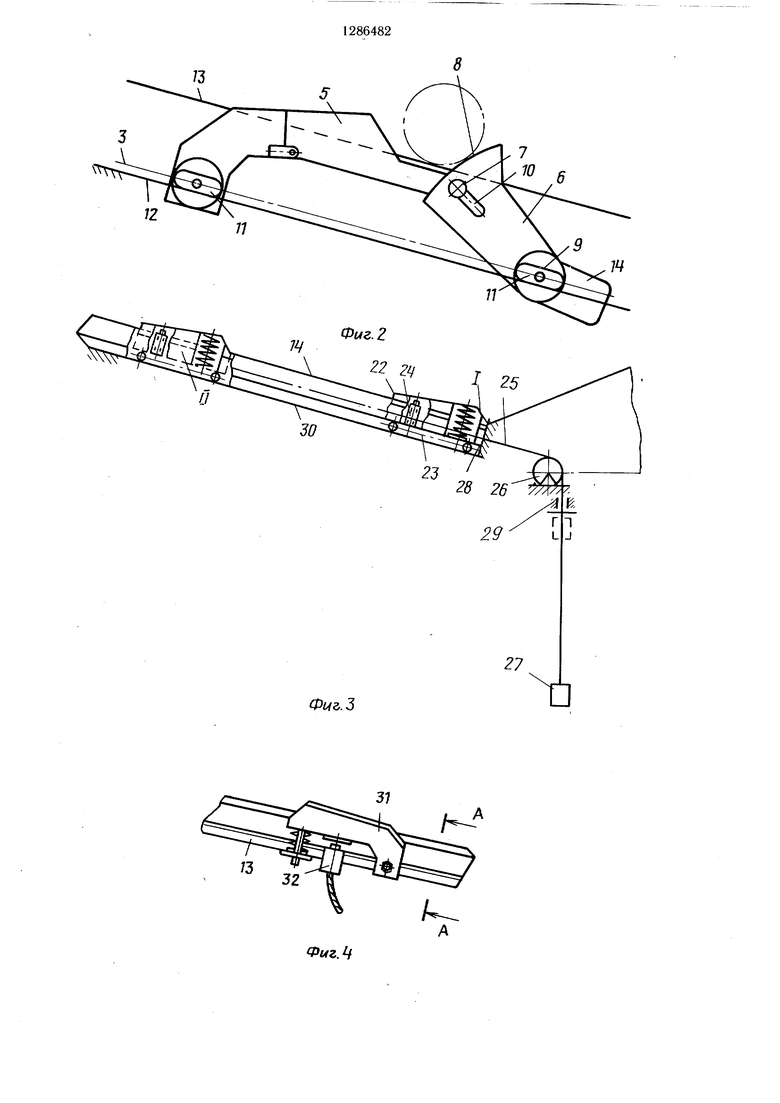

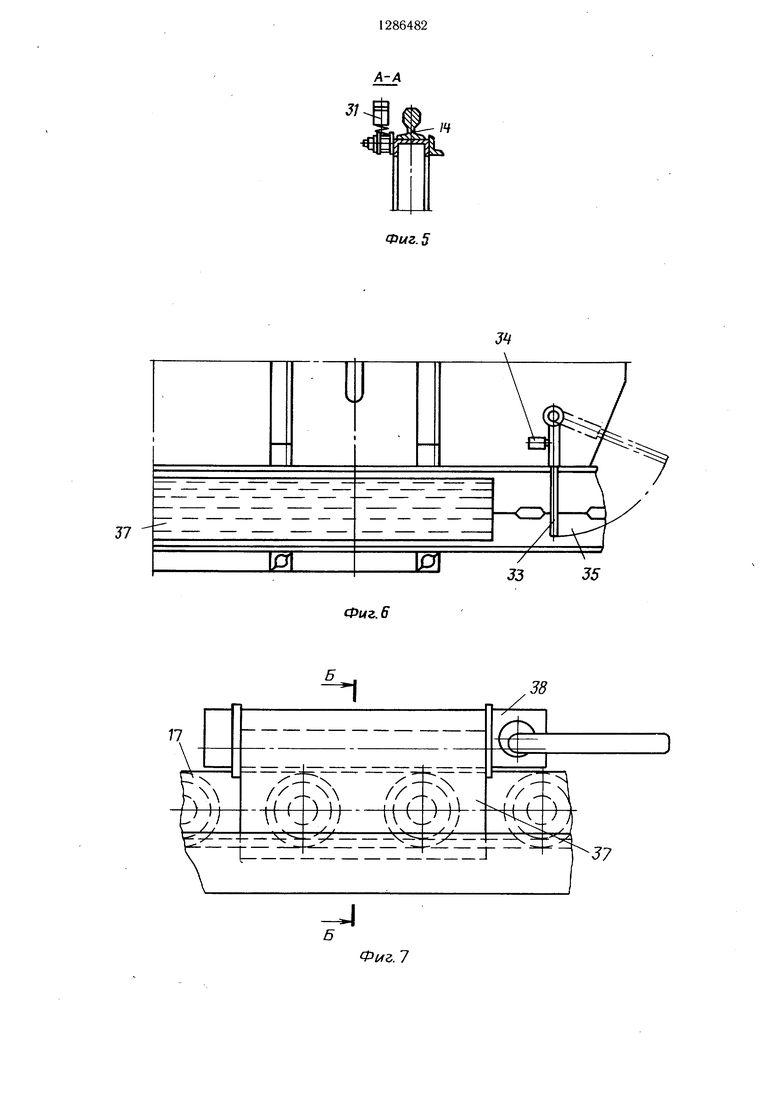

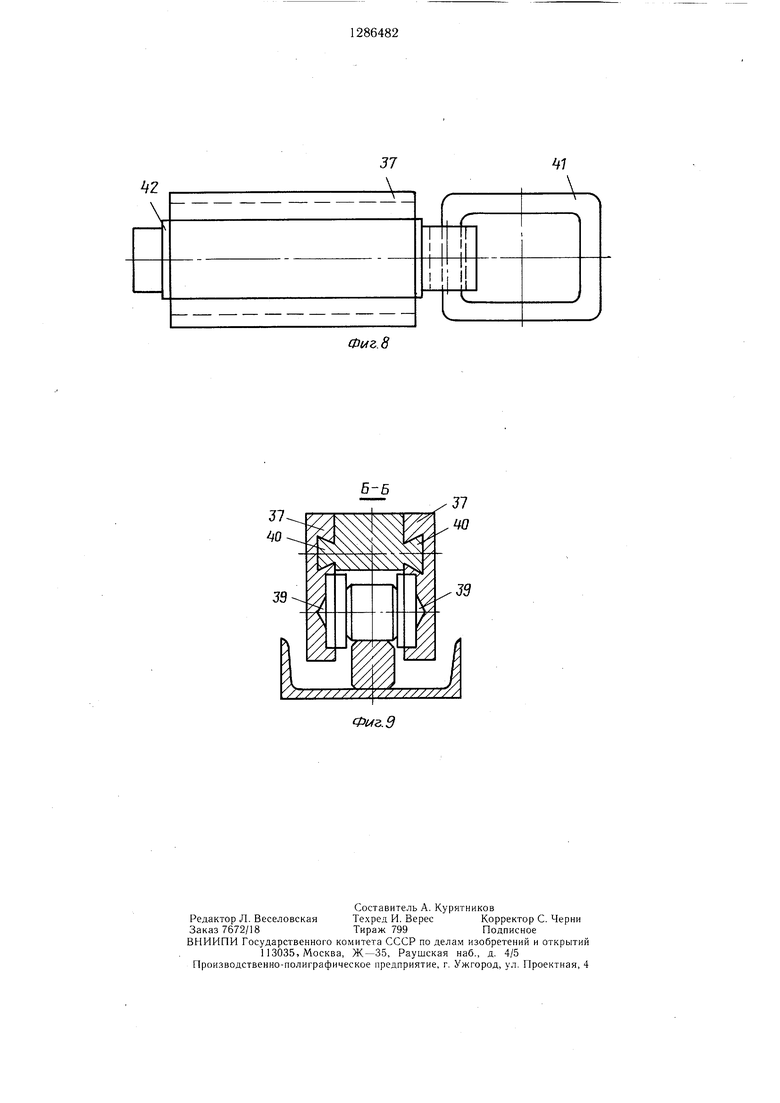

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - захват; на фиг. 3 - датчик дозированной загрузки; на фиг. 4 - основной датчик наличия; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - дополнительный датчик наличия; на фиг. 7 - элемент захвата загрузочного механизма; на фиг. 8 - то же, вид сверху; на фиг. 9 - разрез Б-Б на фиг. 7.

Устройство для накопления и поштучной выдачи длинномерных цилиндрических изделий (фиг. 1) состоит из отводяшего 1 и подающего 2 конвейеров. Подающий конвейер 2 конструктивно представляет собой 2-цепной поперечный конвейер фрикционного типа, установленный с наклонном в сторону отводящего конвейера 1.

Отводящий конвейер 1 также представляет собой 2-цепной поперечный конвейер, тяговые органы 3 которого оснащены захватами 4, состоящими из кривошипа 5 (фиг. 2) и кулисы 6, шарнирно соединенных между собой ползушкой 7. Рабочая поверхность 8 кулисы 6 выполнена по дуге окружности, центр которой совпадает с осью 9 крепления кулисы. Вдоль одного из радиусов рабочей поверхности в теле кулисы выполнена прорезь 10, в которой скользит ползушка 7. Кривошип 5 и кулиса 6 шарнирно закреплены на осях 9 тягового органа 3. По концам осей 9 шарнирно посажены опорные ползуны 11, на которых по направляющим 12 имеют возможность перемещаться захваты, рабочие поверхности которых удерживаются над направляющими слегами 13 под действием силы тяжести противовесов 14. При этом по ширине устройства устанавливаются два захвата.

Отводящий 1 и подающий 2 конвейеры имеют индивидуальные приводы соответственно 15 и 16. Направляющие слеги 13 отводящего конвейера 1 и тяговые цепи 17 подающего конвейера 2, сопряженные между собой наклонной переходной площадкой 18, образуют буферную емкость.

На направляющих слегах 13 установлены основной 19 и дополнительный 20 датчики наличия (фиг. 1) и датчик 21 дозированной загрузки, включающий подпружиненный фигурный корпус 22 (фиг. 3) и каретку 23, оснащенную концевым включателем 24. Корпус датчика 21 дозированной загрузки соединен гибкой нитью 25, огибающей направляющий блок 26 с противовесом 27. Фиксация датчика 21 дозированной загрузки в крайних положениях осуществляется с помощью двух жестких упоров 28 и 29, закрепленных на раме отводящего конвейера 1.

5

о

5

0

5

0

0

55

Для удержания датчика 21 дозированной загрузки над направляющими стенками он установлен на направляющем основании 30 с возможностью возвратно-поступательного движения.

Датчик 19 наличия (основной) конструктивно представляет собой подпружиненный щарнирно закрепленный на направляющих слегах 13 корпус 31 (фиг. 4) и концевой выключатель 32 типа ВПК 211. Датчик 20 наличия (дополнительный), установленный в конце направляющих слег 13, включает в себя подпружиненный рычаг-флажок 33 (фиг. 6) и концевой выключатель 34 типа ВПК-211.

На тяговых цепях 17 подающего конвейера 2 (фиг. 2) с шагом, равным двойной ширине транспортного пакета, закреплены элементы 35 захвата, к которым в процессе разгрузки автотранспорта крепятся средства 36 обвязки. Элементы 35 захвата состоят из двух щек 37 и вкладыша 38. Щеки 37 выполнены в поперечном сечении с выемками 39,. соответствующими наружной поверхности звена тяговой цепи 17, и проточками 40 в виде ласточкина хвоста. Вкладыш 38 имеет форму боковой поверхности, повторяюшую форму проточек 40, и выполнен со стороны подачи изделий с фиксатором 41 для средств 36 обвязки, а с другой стороны - со стопорным кольцом 42. Устройство работает следуюилим образом. Автомобильным или другим видом транспорта пакет изделий подается под разгрузку. Стропальщик или оператор устройства накладывает на доставленный пакет средства 36 обвязки, концы которых крепятся за фиксатор 41 (фиг. 6) элементов 35 захвата, предварительно оставленных в конце подающего конвейера 2. Кратковременным включением привода 16 подающего конвейера 2 создается предварительное напряжение средств 36 обвязки, стропальщик разъединяет сцепки между кониками автомобиля, и последние после поворота опираются о раму подающего конвейера 2, образуя направляющие между платформой и рамой подающего конвейера 2. При поворотном включении привода 16 тяговые цепи приводятся в движение, и пакет поступает с платформы автомобиля на тяговые цепи 17 подающего конвейера 2.

Привод 16 подающего конвейера остается включенным до тех пор, пока очередная пара элементов 35 захвата не выйдет на верхнюю ветвь тяговых цепей 17. Затем привод 16 отключается, и одновременно кратковременным реверсивным ходом создается слабина в средствах 36 обвязки. В результате раскатки изделий форма поперечного сечения пакета становится близкой к треугольнику с длиной основания, равной примерно двойной ширине пакета, т. е. изделия занимают весь промежуток между смежными парами элементов захвата. При поступ15

лении на подающий конвейер 2 пакетов различных габаритов с минимальными затратами времени производится регулировка шага между смежными по длине элементами 35 захвата или съем с тяговой цепи лишних элементов захвата. После подачи пакета средства 36 обвязки отсоединяются от элементов 35 захвата и снимаются с пакета.

Таким образом, элементы 35 захвата способствуют компактной укладке изделий, по- 10 ступивших на расформирование, исключают их перекос и выпадание.

При повторном включении привода 16 по- даюш,его конвейера 2 за счет сил трения, возникаюш,их между изделиями и тяговыми цепями, а также благодаря элементам 35 захвата происходит перемещение пачки в направлении отводящего конвейера 1. На наклонной переходной площадке 18 происходит частичный развал изделий, за счет чего число рядов по высоте уменьщается. Изделия 20 по направляющим слегам 13 перемещаются под давлением штабеля изделий, находящихся в подающем конвейере 2, в направлении выдачи. При этом первые изделия, перемещающиеся по наклонной переходной площадке 18, встречают на своем пути дат- 25 чик 21 дозированной загрузки (фиг. 1, положение 1 и фиг. 3, положение I). В результате датчик 21 дозированной загрузки, подталкиваемый изделием, перемещается по направляющему основанию 30 (фиг. 3) в направлении выдачи, поднимая одновременно посредством гибкой нити 25 и блока 26 противовес 27.

При достижении противовесом 27 упора 29 каретка 23 датчика 21 дозированной загрузки останавливается в крайнем левом положении (фиг. 3), положение II), а так как смещение изделий в направлении выдачи продолжается, то в результате давления на подпружиненный корпус 22 датчика 21 дозированной загрузки силой своего веса

30

35

При включении привода 15 отводящего конвейера 1 захваты 4 попадают под изделия, находящиеся на направляющих слегах 13. Под действием веса изделий кри- вощипы 5 (фиг. 2) разворачиваются относительно осей 9 крепления и через ползуш- ки 7 давят на кулисы 6. В результате каждая пара захватов 4, преодолевая момент создаваемый силой на уровне верха направляющих слег 13, в утопленном положении проходит под изделиями. При выходе кривошипов 5 из-под последнего изделия захваты под действием силы тяжести противовесов 14 раскрываются, кулисы 6 входят в промежуток между предпоследним и последним изделиями и отделяют крайнее из них.

Если на пути перемещения транспортируемого изделия окажется еще одно или несколько изделий, то под действием силы их тяжести захваты утапливаются, транспортируемое изделие оставляется, а захватывается впереди лежащее.

В случае перекоса лежащего изделия захваты освобождаются от транспортируемого изделия поочередно, обеспечивая поштучное отделение.

Отделенное от массива изделие перемещается захватами в направлении выдачи. В момент достижения транспортируемым изделием основного датчика 19 наличия (фиг. 1) корпус 31 (фиг. 4) последнего утапливается, одновременно надавливая на концевой выключатель 32, однако привод отводящего конвейера 1 при этом не отключается. Благодаря этому транспортируемое изделие передается на последующий технологический агрегат и фиксируется дополнительным датчиком 20 наличия (фиг. 6). В дальнейшем цикл отделения и поштучной - выдачи повторяется. Если при этом изделие (фиг. 1) по определенной причине задержалось в зоне выдачи на время, за которое захваты с очередным изделием достигпроисходит утапливание корпуса на уровень до места установки основного датчика 19 верха направляющих слег 13. В результате надавливания крышкой корпуса 22 на концевой выключатель 24 происходит автоматическое отключение привода 16 (фиг. 1) подающего конвейера 2 и включение привода 15 отводящего конвейера 1. Одновремен- 45 но с этим датчик 21 дозированной загрузки устанавливается на уровне верха направляющих слег 13 и под действием противовеса 27 (фиг. 3), смещаясь под изделиями в обратном направлении, доходит до упора 29 и фиксируется в исходном положе- НИИ. Таким образом, за счет возвратно- поступательного движения датчика 21 дозированной загрузки в отводящем конвейере 1 создается регулируемый запас изделий.

наличия, то в результате одновременного срабатывания датчиков 19 и 20 наличия привод отводящего конвейера 1 отключается на время освобождения изделием 43 зоны выдачи. В момент выхода изделия 43 из зоны выдачи и, как следствие, освобождения дополнительного датчика 20 наличия, привод отводящего конвейера 1 автоматически включается и процесс поштучной выдачи повторяется.

По мере выбора изделий из отводящего конвейера датчик 21 дозированной загрузки освобождается, автоматически включается привод подающего конвейера 2 и запас изделий в отводящем конвейере 1 восполняется.

При включении привода 15 отводящего конвейера 1 захваты 4 попадают под изделия, находящиеся на направляющих слегах 13. Под действием веса изделий кри- вощипы 5 (фиг. 2) разворачиваются относительно осей 9 крепления и через ползуш- ки 7 давят на кулисы 6. В результате каждая пара захватов 4, преодолевая момент создаваемый силой на уровне верха направляющих слег 13, в утопленном положении проходит под изделиями. При выходе кривошипов 5 из-под последнего изделия захваты под действием силы тяжести противовесов 14 раскрываются, кулисы 6 входят в промежуток между предпоследним и последним изделиями и отделяют крайнее из них.

Если на пути перемещения транспортируемого изделия окажется еще одно или несколько изделий, то под действием силы их тяжести захваты утапливаются, транспортируемое изделие оставляется, а захватывается впереди лежащее.

В случае перекоса лежащего изделия захваты освобождаются от транспортируемого изделия поочередно, обеспечивая поштучное отделение.

Отделенное от массива изделие перемещается захватами в направлении выдачи. В момент достижения транспортируемым изделием основного датчика 19 наличия (фиг. 1) корпус 31 (фиг. 4) последнего утапливается, одновременно надавливая на концевой выключатель 32, однако привод отводящего конвейера 1 при этом не отключается. Благодаря этому транспортируемое изделие передается на последующий технологический агрегат и фиксируется дополнительным датчиком 20 наличия (фиг. 6). В дальнейшем цикл отделения и поштучной выдачи повторяется. Если при этом изделие (фиг. 1) по определенной причине задержалось в зоне выдачи на время, за которое захваты с очередным изделием достиг места установки основного датчика 19

места установки основного датчика 19

наличия, то в результате одновременного срабатывания датчиков 19 и 20 наличия привод отводящего конвейера 1 отключается на время освобождения изделием 43 зоны выдачи. В момент выхода изделия 43 из зоны выдачи и, как следствие, освобождения дополнительного датчика 20 наличия, привод отводящего конвейера 1 автоматически включается и процесс поштучной выдачи повторяется.

По мере выбора изделий из отводящего конвейера датчик 21 дозированной загрузки освобождается, автоматически включается привод подающего конвейера 2 и запас изделий в отводящем конвейере 1 восполняется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи пачки длинномерных изделий от транспортного средства к питателю | 1989 |

|

SU1684198A1 |

| Устройство для поштучной выдачи длинномерных грузов | 1984 |

|

SU1232603A2 |

| Устройство для поштучной выдачи длинномерных цилиндрических изделий | 1983 |

|

SU1247335A1 |

| Устройство для поштучной выдачи бревен | 1979 |

|

SU859267A1 |

| Устройство для поштучной выдачи заготовок | 1983 |

|

SU1159852A1 |

| Устройство для разбора пакета длинномерных изделий и поштучной их выдачи | 1985 |

|

SU1386537A1 |

| Устройство для штучной выдачи длинномерных изделий | 1986 |

|

SU1426902A2 |

| Устройство для поштучной выдачи длинномерных цилиндрических изделий | 1986 |

|

SU1404377A1 |

| Устройство для разбора пакета длинномерных изделий и поштучной их выдачи | 1976 |

|

SU673567A1 |

| Устройство для поштучной подачи цилиндрических заготовок | 1991 |

|

SU1810245A1 |

.Л

27

73

J7

w

Фиг. 5

J

Ж

Фиг. 6

-J

Б

м

/ 33

35

Фиг. 7

Фиг. 8

.9

| Устройство для поштучной выдачи длинномерных цилиндрических изделий | 1983 |

|

SU1247335A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-01-30—Публикация

1984-12-11—Подача