11286581

Изобретение относится к автоматическому управлению процессами разделения гранулированных продуктов и может быть использовано в промышленности по производству минеральных ,(: Н1Пний при автоматизации производства сложных минеральных удобрений. Целью изобретения является повышение качества гранулометрического состава товарного потока и стабилизации расхода ретура.

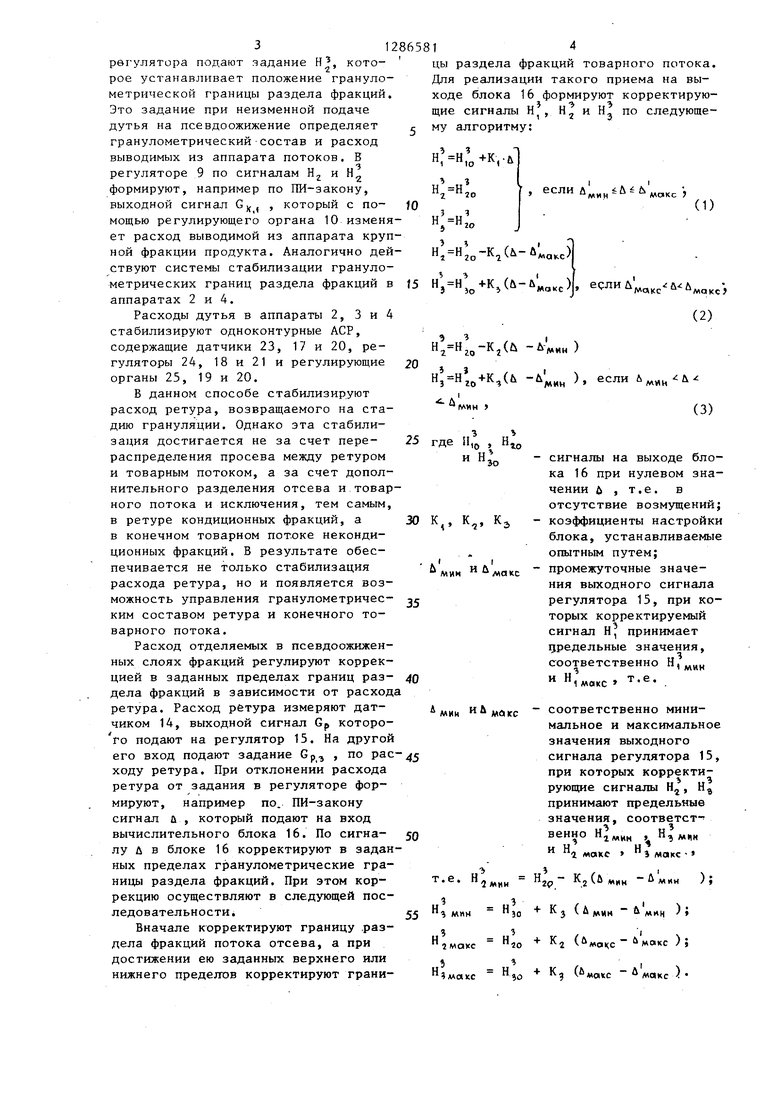

На фиг. 1 приведена схема системы автоматического управления, реализующая данный способ; на фиг, 2 - диаг2

товарный поток подают последокате но в аппараты 3 и 4 кипящего сл(ч где из него отделяют мелкие и кр ные некондиционные фракции (гран 5 продукта) и направляют в поток р тура.

Разделение фракций в кипящем происходит следующим образом.

При псевдоожижении происходит рераспределение гранулированного териала таким образом, что наибо легкие (а следовательно, мелкие) ну лы находятся в верхней зоне ки щего слоя, а наиболее тяжелые (т

W

рамма изменения параметров процесса. крупные) гранулы - в нижней зоне

Система управления содержит узел классификации гранулированных удобрений, аппараты 2, 3 и 4 кипящего слоя, датчик 5 и регулятор 6 границы раздела фракций в аппарате 2 (перва стадия псевдоожижения), регулирующий орган 7 на линии подачи некондиционной фракции с нижней зоны первой стадии псевдоожижения в ретур, датчик 8 и регулятор 9 границы раздела фракций в аппарате 3 (вторая стадия псевдоожижения) регулирующий орган 10 на линии выгрузки фракции с нижней зоны второй стадии псевдоожижения, датчик 11 и регулятор 12 границы раздела фракций в аппарате (третья стадия псевдо.ожижения) , регулирующий орган 13 на линии выгрузки некондиционных фракций с нижней зоны третьей стадии псевдоожижения, датчик 14 и регулятор 15 расхода ретура, вычислительный блок 16, датчик 17, регулятор 18 и регулирующий орган 19 расхода дутья в аппарат 3 кипящего слоя, датчик 20, регулятор 21 и регулирующий орган 22 расхода дутья в аппарат 4 псевдоожижения, датчик 23, регулятор 24 и регулирующий орган 25 расхода дутья в аппарат 2 кипящего слоя.

Способ осуществляют следующим образом.

Гранулированное удобрение подают на узел 1 классификации. Здесь путе грохочения входной поток разделяют на товарный поток и отсев (некондиционные фракции). Товарный поток направляют в последующие стадии производства, а отсев возвращают на стадию грануляции. Этот поток называют ретуром. Товарный поток и отсе дополнительно подвергают классификации путем псевдоожижения. Для этого

2

товарный поток подают последокате.чь- но в аппараты 3 и 4 кипящего сл(чя,, где из него отделяют мелкие и крул- ные некондиционные фракции (гранулы продукта) и направляют в поток ре- тура.

Разделение фракций в кипящем слое происходит следующим образом.

При псевдоожижении происходит перераспределение гранулированного материала таким образом, что наиболее легкие (а следовательно, мелкие) гра- ну лы находятся в верхней зоне кипящего слоя, а наиболее тяжелые (т.е.

крупные) гранулы - в нижней зоне

5

0

слоя. Для обеспечения четкости разделения необходимо, чтобы условная гранулометрическая граница раздела фракций находилась на середине высоты кипящего слоя (высота слоя в аппарате определяется высотой расположения перелива для легкой фракции). Если граница раздела поднимется по высоте слоя или опустится, то ухудшится гранулометрический состав соответственно легкой или тяжелой фракций. Положение границы раздела регулируют изменением величины отбора тяжелой фракции при постоянном расходе ожи- жающего агента.

Товарный поток, очищенный от мелких фракций, выводят из нижней зоны аппарата 3 и направляют в аппарат 4. Здесь также путем псевдоожижения 5 отделяю-т из товарного потока крупные

(тяжелые) некондиционные фракции -(гранулы продукта) и направляют их совместно с мелкими фракциями из аппарата 3 в ретур. Кондиционный товарный продукт выводят из верхней части аппарата 4 и направляют в последующие стадии производства.

0

Отсев с узла 1 классификации направляют в аппарат 2 кипящего слоя, где из него путем псевдоожижения выделяют кондиционные фракции продукта и направляют их на товарный поток на вход аппарата 3. Гранулометрическую границу раздела фракций в аппаратах кипящего слоя 2, 3 и 4 регулируют регуляторами 6, 9 и 12. Например, для аппарата 3 сигнал Н от датчика 8 перепада давлений псевдоожиженного слоя, пропорциональный положению гранулометрической границы раздела мелкой и крупной фракций продукта по высоте аппарата, подают на первый вход регулятора 9. На второй вход

рвт улятора подают задание Н, которое устанавливает положение гранулометрической границы раздела фракций Это задание при неизменной подаче дутья на псевдоожижение определяет гранулометрический состав и расход выводимых из аппарата потоков. В 9 по сигналам Н, и Н,

PC гуля торб iiv-i гл.д.1д cLtf л d.i J 7 rt

формируют, например по ПИ-закону, выходной сигнал G,, , который с помощью регулирующего органа 10 изменет расход выводимой из аппарата круной фракции продукта. Аналогично дествуют системы стабилизации гранулометрических границ раздела фракций

аппаратах 2 и 4.

Расходы дутья в аппараты 2, 3 и стабилизируют одноконтурные АСР, содержащие датчики 23, 17 и 20, регуляторы 24, 18 и 21 и регулирующие органы 25, 19 и 20.

В данном способе стабилизируют расход ретура, возвращаемого на стадию грануляции. Однако эта стабилизация достигается не за счет перераспределения просева между ретуром и товарным потоком, а за счет дополнительного разделения отсева и тованого потока и исключения, тем самым в ретуре кондиционных фракций, а в конечном товарном пот.оке некондиционных фракций. В результате обеспечивается не только стабилизация расхода ретура, но и появляется возможность управления гранулометрическим составом ретура и конечного товарного потока.

Расход отделяемых в псевдоожижен ных слоях фракций регулируют коррекцией в заданных пределах границ раздела фракций в зависимости от расхо ретура. Расход ретура измеряют датчиком 14, выходной сигнал Gp которо го подают на регулятор 15. На друго

его вход подают задание Gp, , по рас ходу ретура. При отклонении расхода ретура от задания в регуляторе формируют, например по. ПИ-закону сигнал а , который подают на вход вычислительного блока 16. По сигналу л в блоке 16 корректируют в заданных пределах гранулометрические границы раздела фракций. При этом коррекцию осуществляют в следующей последовательности.

Вначале корректируют границу .раздела фракций потока отсева, а при достижении ею заданных верхнего или нижнего пределов корректируют грани

.

12865814

цы раздела фракций товарного потока. Для реализации такого приема на выходе блока 16 формируют корректируюаrt JL

щие сигналы Н, Н и Н, по следующе5 му алгоритму:

+К,.й

Н ,Н +К, (u-u .,r,Ki-)

I макс J

(1)

н1 Нго-К ; -ймакс)

Н ,Н +К, (u-u .,r,Ki-)

,-, (2)

-кДй -л

го

,(Ь -t

%

ААИН

).

если & j, -: Л

(3)

5

го

где n,j , и Н

30

0 К,, К

мим

2

И U

ллакс

5

0

сигналы на выходе блока 16 при нулевом значении 6 , т.е. в отсутствие возмущений; коэффициенты настройки блока, устанавливаемые опытным путем; промежуточные значения выходного сигнала регулятора 15, при которых корректируемый сигнал Н, принимает предельные значения,

соответственно Н, -5

i макс

мин

мин

и&

МО КС

0

соответственно минимальное и максимальное значения выходного сигнала регулятора 15, при которых корректирующие сигналы Hj, Н, принимают предельные значения, соответст- венно Hj, , н „„н

„ UU

l токе 4 макс

т.е. 1

2 мни

2р ,2 ( ИМ

-л

);

5

Н

Э млн

2 макс

5

30

г

+ К,

- н,„ к.

Н

70

%о

(л

(Л

мин

- Ь.

млн

);

макс

- U

+ к,

( макс

Iч

макс У 1 ).

,Пределы Н,%,,

z мин

u г.лдакс

Н 1 1, макс / J

Ol, мин Нэ,мо.кс

(Н

изменения положения гранулометрических границ назначают на основе опыта эксплуатации или расчетным путем, исходя из допустимых размеров фракци в составе конечных (выходных) потоков процесса классификации, задавая соответствующие значения коэффициентам настройки блока 16 К, , К, и К.

Сигналы Н, н|. III с выхода блока 16 в качестве заданий подают на вход регуляторов 6, 9 и 12 стабилизации границ раздела фракций в аппаратах 2, 3 и. 4.

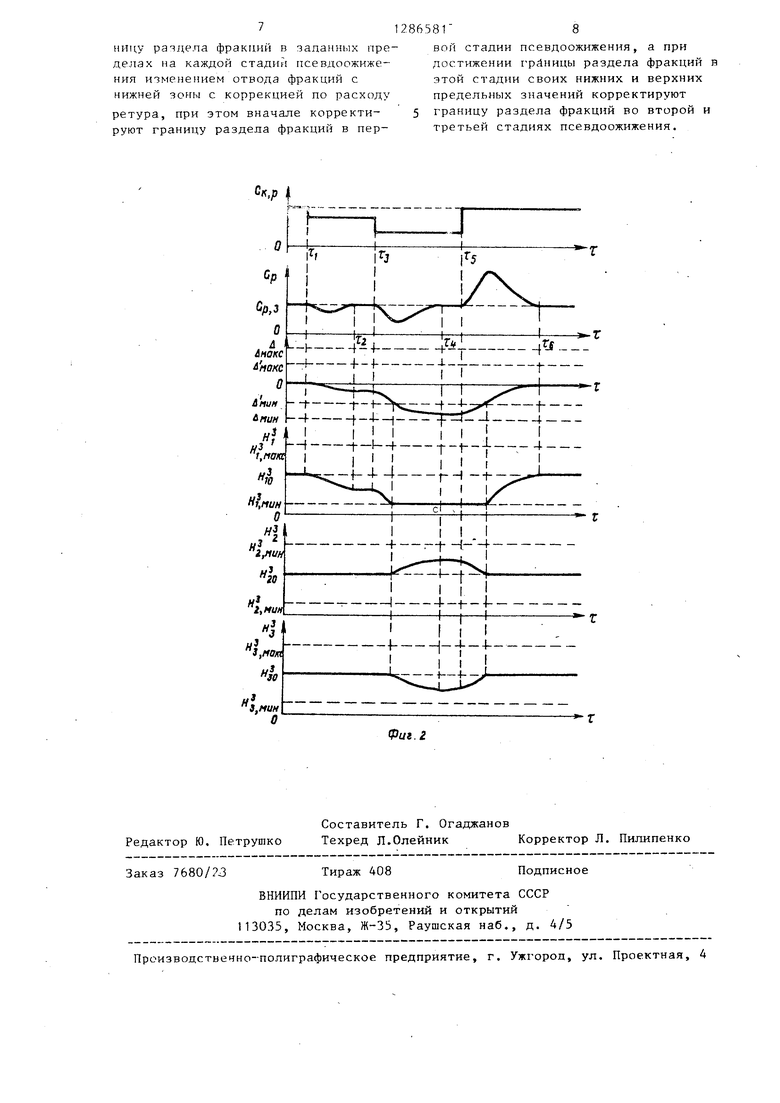

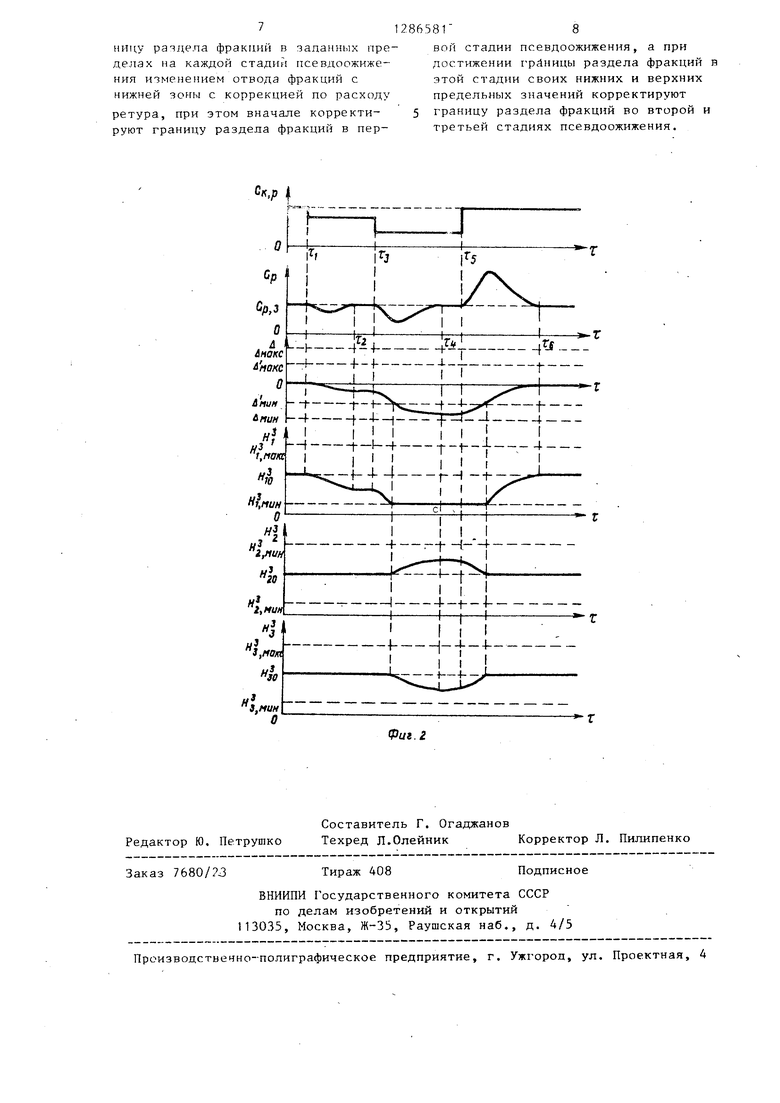

На фиг. 2 приведена диаграмма, иллюстрирующая данный способ управления, где GP - расход ретура,- - количество крупной фракции в потоке отсева; Л - выходной сигнал регулятора 15.

Пусть в момент времени о, на систему подействовало возмущающее воздействие, уменьшающее расход ретура (например, уменьшилось количество крупной фракции в потоке отсева). К

2 переходный процесс

моменту времени закончится и расход ретура вновь принимает заданное значение. При этом вычислительное устройство 16 в соответствии с формулой (1) установит новое задание регулятору 6 положения границы раздела фракций в аппарате 2.

Задания регуляторам 9 и 12 не изменяются .

Пусть в момент времени величина возмущающего воздействия увеличится. При этом вычислительное устройство 16 будет корректировать положение границы раздела фракций в аппарате 2 до тех пор, пока величина задания регулятору 6 не достигнет граничного значения Н, ..,, . Затем вычислительное

1 f «Vt |fl Н

устройство в соответствии с формулами (2) и (3) будет корректировать положение границ раздела фракций в аппаратах 3 и 4. В момент времени переходный процесс в системе регулирования заканчивается.

Пусть в момент времени оg возникло jo потоком на вторую стадию псевдооживозмущающее воздействие, обратное по направлению рассмотренным. Тогда вычислительное устройство 16 сначала откорректирует до заданных значений границы раздела фракций в аппаратах 3 и 4, а затем откорректирует границу раздела в аппарате 2.

При такой последовательности коррекции положения гранулометрических

границ раздела фракций компенсация отклонений по расходу ретура достигается в основном за счет фракционного состава ретура и только при исчерпании возможностей по этому каналу регулирования воздействуют на товарный поток. Поэтому важным свойством предлагаемого приема корректирования режимов работы дополнительных аппаратов разделения гранулированного продукта является сохранение фракционного состава конечного товарного потока при воздействии тех возмущений на расход ретура, с которыми справляется контур регулирования процесса разделения потока отсева, Таким образом, расход поддерживается на заданном значении за счет регулирования потоков, отде- ляемых из отсева кондиционных фракций, а из просева - некондиционных фракций и отводимых соответственно в товарный поток и ретур. Тем самым, одновременно со стабилизацией ретура, повышается качество гранулометрических составов выходных потоков и, следовательно, эффективность классификации.

30

Формула изобретения

Способ автоматического управления процессом классификации гранулированных удобрений путем разделения продукта на некондиционные фракции и товарный поток и регулирования расхода ретура, возвращаемого в процесс, отличающийся тем, что, с целью повышения качества грануло-

метрического состава товарного потока и стабилизации расхода ретура, некондиционные фракции после процесса классификации направляют в первую стадию псевдоожижения, подают некондиционную фракцию с нижней зоны первой стадии псевдоожижения в ретур, а кондиционную фракцию с верхней зоны первой стадии псевдоожижения направляют после смешения с товарным

жения, некондиционные фракции с верхней зоны второй стадии псевдоожижения подают в ретур, а фракции с нижней зоны второй стадии псевдоожижения направляют в третью стадию псевдоожижения, откуда с верхней зоны получают кондиционный товарный поток, а некондиционные фракции с нижней зоны подают в ретур, регулируют гра7

ницу раздела фракций в заданных пре делах на каждой стадии псевдоожижения изменением отвода фракций с нижней зоны с коррекцией по расходу ретура, при этом вначале корректируют границу раздела фракций в пер128658Г8

вой стадии псевдоожижения, а при достижении границы раздела фракций в этой стадии своих нижних и верхних предельных значений корректируют 5 границу раздела фракций во второй и третьей стадиях псевдоожижения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224588C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГРАНУЛИРОВАНИЯ ВОДОРАСТВОРИМЫХ ТВЕРДЫХ ВЕЩЕСТВ | 2021 |

|

RU2768176C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233699C2 |

| Способ получения гранулированных минеральных удобрений | 1980 |

|

SU905224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| Способ получения гранулированного калийного удобрения | 1981 |

|

SU986906A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240975C2 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

Изобретение относится к автоматизации управления процессами разделения гранулированных продуктов, может быть использовано в промышленности по производству минеральных - удобрений и позволяет повысить качество гранулометрического состава товарного потока и стабилизировать расход ретура. Способ реализуется контуром регулирования границы раздела фракций в заданных пределах на каждой стадии псевдоожижения изменением отвода фракций с нижней зоны аппаратов 2, 3, 4 с коррекцией по расходу ретура (датчик 5 (Д) уровня раздела фракций, регулятор (Р) 6, исполнительный механизм, корректирующий Д 14, Р 15, вычислительный блок 16), контуром стабилизации расхода воздуха в каждый аппарат (2, 3, 4) (Д-23, 17, 20, Р - 24, 18); (ИМ - 25, 19, 22). 2 ил. л , ,jiomoe удобрение Воздух Ретур Но пылеочистку Амбиционный тобарный поток

Ср Ср,з

3,мат

Г

-H-i-- -

н

МУС 3

з,мин О

Редактор Ю. Петрушке

Составитель Г. Огаджанов

Техред Л.Олейник Корректор Л. Пилипенко

Заказ 7680/73

Тираж 408

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производстиечно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. г

Подписное

| Способ управления процессом разделения материалов в кипящем слое | 1977 |

|

SU697175A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ управления процессом гранулирования сложных удобрений | 1982 |

|

SU1031960A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-01-30—Публикация

1985-03-06—Подача