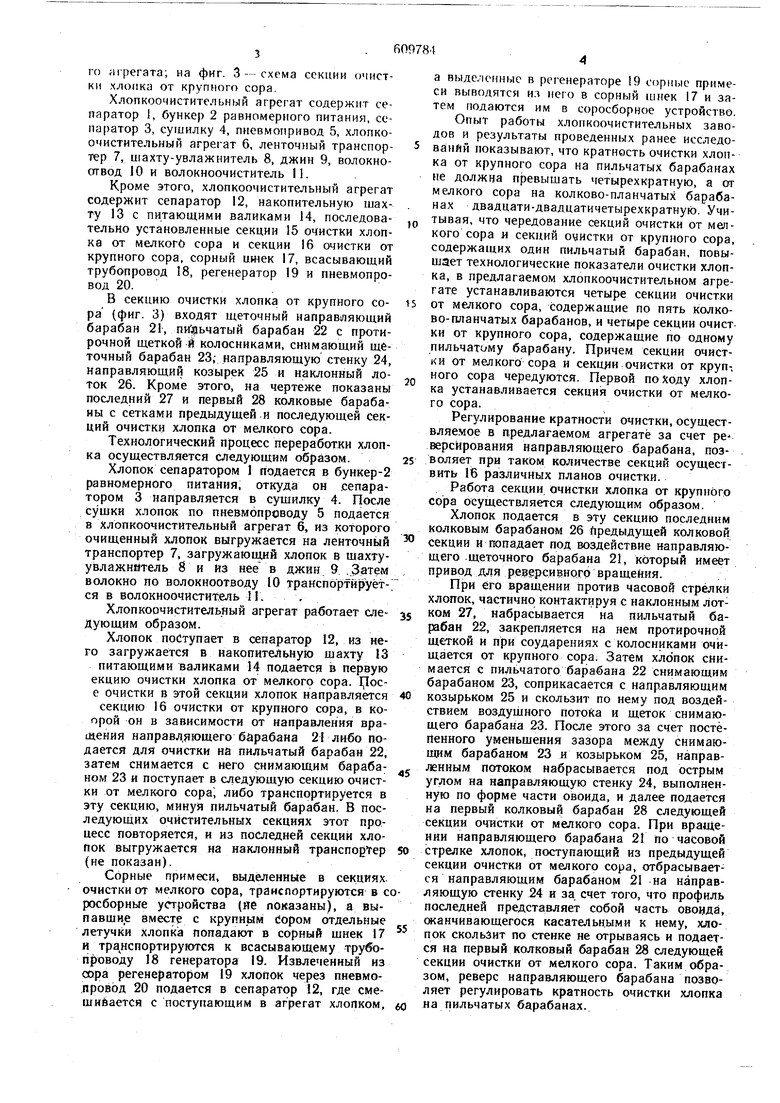

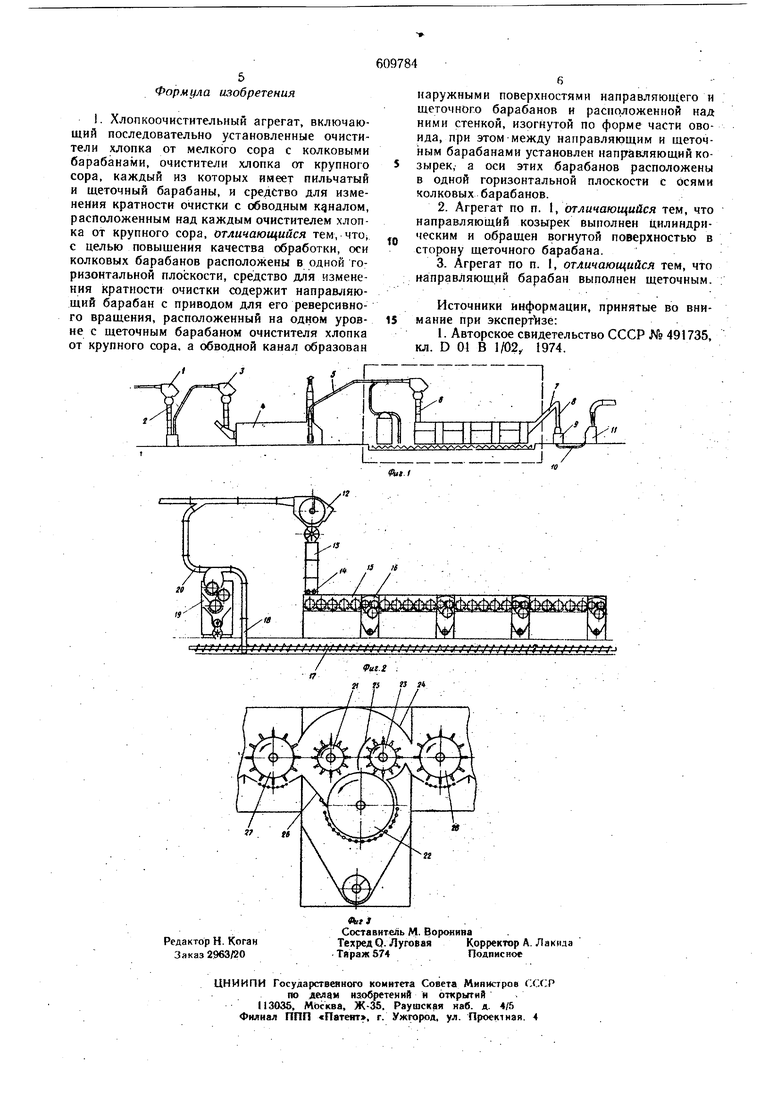

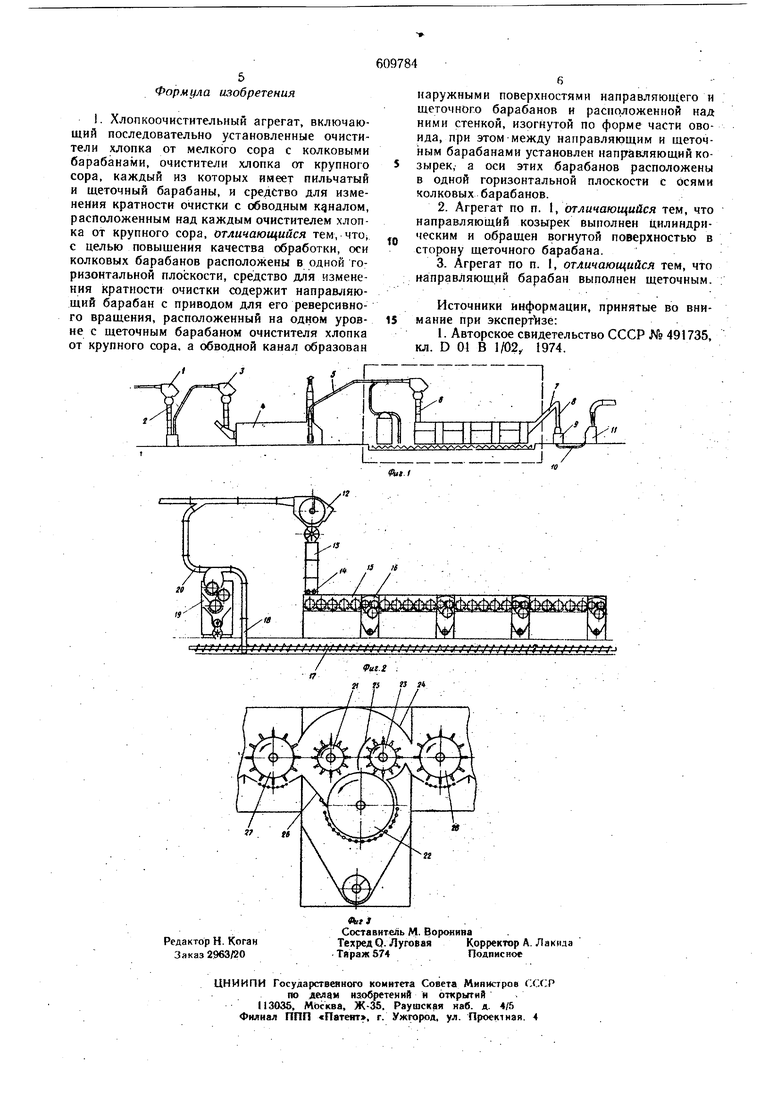

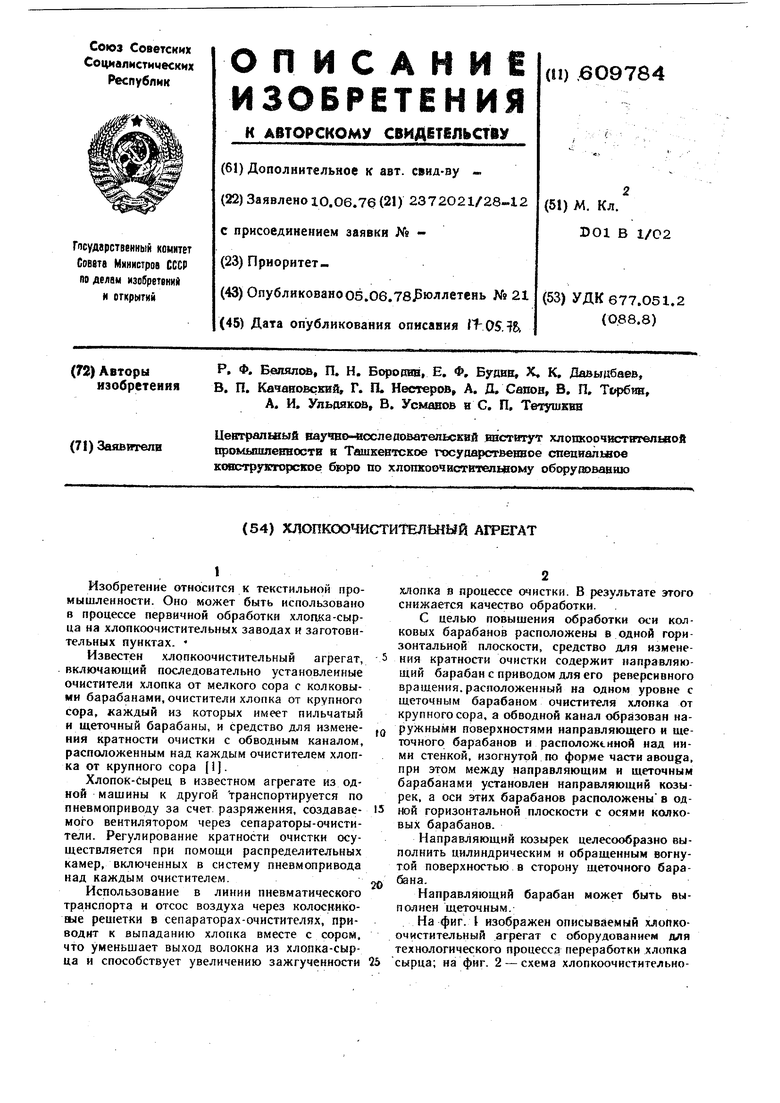

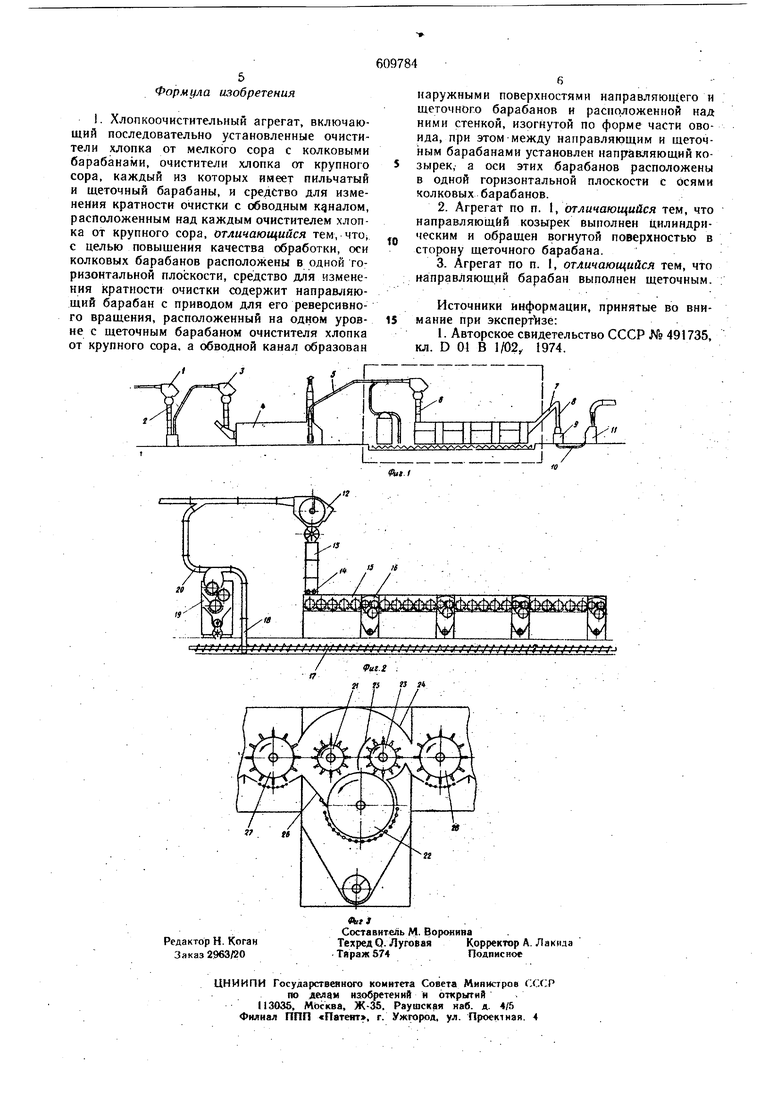

(54) ХЛОПКООЧИСТИШЛШЫЙ АГРЕГАТ ГО ягрегата; на фиг. 3--схема секции очистки хлопка от крупного сора. Хлопкоочистительный агрегат содержит сепаратор 1, бункер 2 равномерного питания, сепаратор 3, сушилку 4, пневмопривод 5, хлопкоочистительный агрегат б, ленточный транспортер 7, шахту-увлажнитель 8, джин 9, волокносявод 10 и волокноочиститель 11. Кроме этого, хлопкоочистительный агрегат содержит сепаратор 12, накопительную шахту 13 с питающими валиками 14, последовательно установленные секции 15 очистки хлопка от мелкогб сора и секции 16 очистки от крупного сора, сорный цжек 17, всасывающий трубопровод 18, регенератор 19 и пневмопровод 20., В секцию очистки хлопка от крупного сора (фиг. 3) входят щеточный направляющий барабан 21, пи .аьчатый барабан 22 с протирочной щеткой и колосниками, снимающий щеточный барабан 23; направляющую стенку 24, направляющий козырек 25 и наклонный лоток 26. Кроме этого, на чертеже показаны последний 27 и первый 28 колковые барабаны с сетками предыдущей н последующей секций очистки хлопка от мелкого сора. Технологический процесс переработки хлопка осуществляется следующим образом. Хлопок сепаратором 1 подается в бункер-2 равномерного питания, откуда он сепаратором 3 направляется в сушилку 4. После сущки хлопок по пневмопроводу 5 подается в хлопкоочистительный агрегат 6, из которого очищенный хлопок выгружается на ленточный транспортер 7, загружаюц;ий хлопок в шахтуувлажнитель S и из нее в джин 9 .Затем волокно по волокноотводу 10 транспортируется в волокноочиститель М. , Хлопкоочистительный агрегат работает елеДующим образом. Хлопок поступает в сепаратор 12, из него загружается в накопительную шахту 13 питающими валиками 14 подается в первую екцию очистки хлопка от мелкого сора. Цосе очистки в этой секции хлопок направляется секцию 16 очистки от крупного сора, в коорой он в зависимости от направления вращения направляющего барабана 21 либо подается для очистки на пильчатый барабан 22, затем снимается с него снимающим бараба ном 23 и поступает в следующую секцию очистки от мелкого сора; либо транспортируется в эту секцию, минуя пильчатый барабан. В последующих очистительных секциях этот процесс повторяется, и из последней секции хлопок выгружается на наклонный транспортер (не показан). Сорные примеси, выделенные в секциях очистки от мелкого сора, транспортируются в с росборные устройства (Яе показаны), а выпавшие вместе с крупным dopOM отдельные летучки хлопка попадают в сорный шиек 17 и тра нспортируются к всасывающему трубопроводу 18 генератора 19. Извлеченный из сора регенератором 19 хлопок через пневмопровод 20 подается в сепаратор 12, где смешийается с поступающим в агрегат хлопком, а выделсржыс в регенераторе 19 ,ie примеси выводятся из него в сорный шнек 17 и затем подаются им в соросборное устройство. Опыт работы хлопкоочистительных заводов и результаты проведенных ранее исследований показывают, что кратность очистки хлопка от крупного сора на пильчатых барабанах не должна превышать четырехкратную, а сгг мелкого сора на колково-планчатых барабанах двадцати-двадцатичетырехкратнуЮ. Учитывая, что чередование секций очистки от мелкого сора и секций очистки от крупного сора, содержащих один пильчатый барабан, повышает технологические показатели очистки хлопка, в предлагаемом хлопкоочистительном агрегате устанавливаются четыре секции очистки от мелкого сора, содержащие по пять колково-планчатых барабанов, и четыре секции очист ки от крупного сора, содержащие по одному пильчатому барабану. Причем секции очистки от мелкого сора и секции очистки от круп-, ного сора чередуются. Первой походу хлопка устанавливается секцией очистки от мелкого сора. Регулирование кратности очистки, осуществляемое в предлагаемом агрегате за счет ре версйрования направляющего барабана, позволяет при таком количестве секций осуществить 16 различных планов очистки. Работа секции очистки хлопка от крупного сора осуществляется следующим образом. Хлопок подается в эту секцию последним КОЛКО0ЫМ барабаном 26 Предыдущей колковои секции и попадает под воздействие направляющего .щеточного барабана 21, который имеет привод для реверсивного вращения. При его вращении против часовой стрелки хлопок, частично контактируя с наклонным Лотком 27, набрасывается на пильчатый барабан 22, закрепляется на нем протирочной щеткой и при соударениях с колосниками очищается от крупного сора. Затем хлопок снимается с пильчатого барабана 22 снимающим барабаном 23, соприкасается с направляющим козырьком 25 и скользит по иему под воздействием воздуи1ного потока и щеток снимающего барабана 23. После этого за счет постепенного уменьшения зазора между снимающим барабаном 23 и козырьком 25, направленным потоком набрасывается под острым углом на направляющую стенку 24, выполненную по форме части овоида, и далее подается на первый колковыи барабан 28 следующей секции очистки от мелкого сора. При вращении направляющего барабана 21 По часовой стрелке хлопок, поступающий из предыдущей секции очистки от мелкого сора, отбрасывается направляющим барабаном 21 на направляющую стенку 24 и за. счет того, что профиль последней представляет собой часть овоида, (жанчивающегося касательными к нему, хлопок скользит по стенке не отрываясь и подается на первый колковыи барабан 28 следующей секции очистки от мелкого сора. Таким образом, реверс направляющего барабана позволяет регулировать кратность очистки хлопка на пильчатых барабанах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хлопкоочистительный агрегат | 1985 |

|

SU1550002A1 |

| Очиститель хлопка-сырца | 1980 |

|

SU968107A1 |

| Очиститель хлопка-сырца | 2022 |

|

RU2784500C1 |

| Хлопкоочистительный агрегат | 1983 |

|

SU1164323A1 |

| Очиститель волокнистого материала | 1984 |

|

SU1217936A1 |

| Очиститель хлопка-сырца | 1983 |

|

SU1224358A1 |

| Устройство очистки хлопка-сырца для определения его засоренности | 1980 |

|

SU931824A1 |

| Очиститель волокнистого материала | 1982 |

|

SU1039989A1 |

| Устройство очистки хлопка-сырца для определения его засоренности | 1985 |

|

SU1348385A2 |

| Очиститель волокнистого материала | 1975 |

|

SU550467A1 |

Авторы

Даты

1978-06-05—Публикация

1976-06-10—Подача