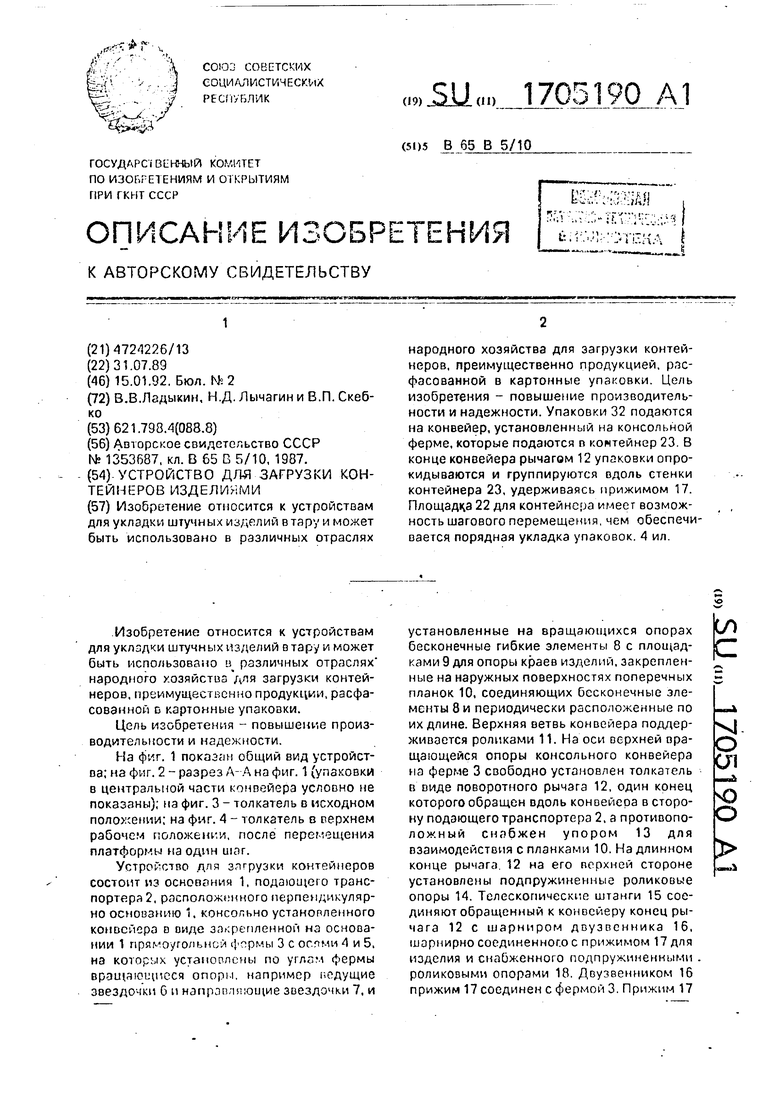

.Изобретение относится к устройствам для укладки штучных изделий в тару и может быть использовано i различных отраслях народного хозяйства для загрузки контейнеров, преимущественно продукции, расфасованной D картонные упаковки.

Цель изобретения - повышение производительности и надежности.

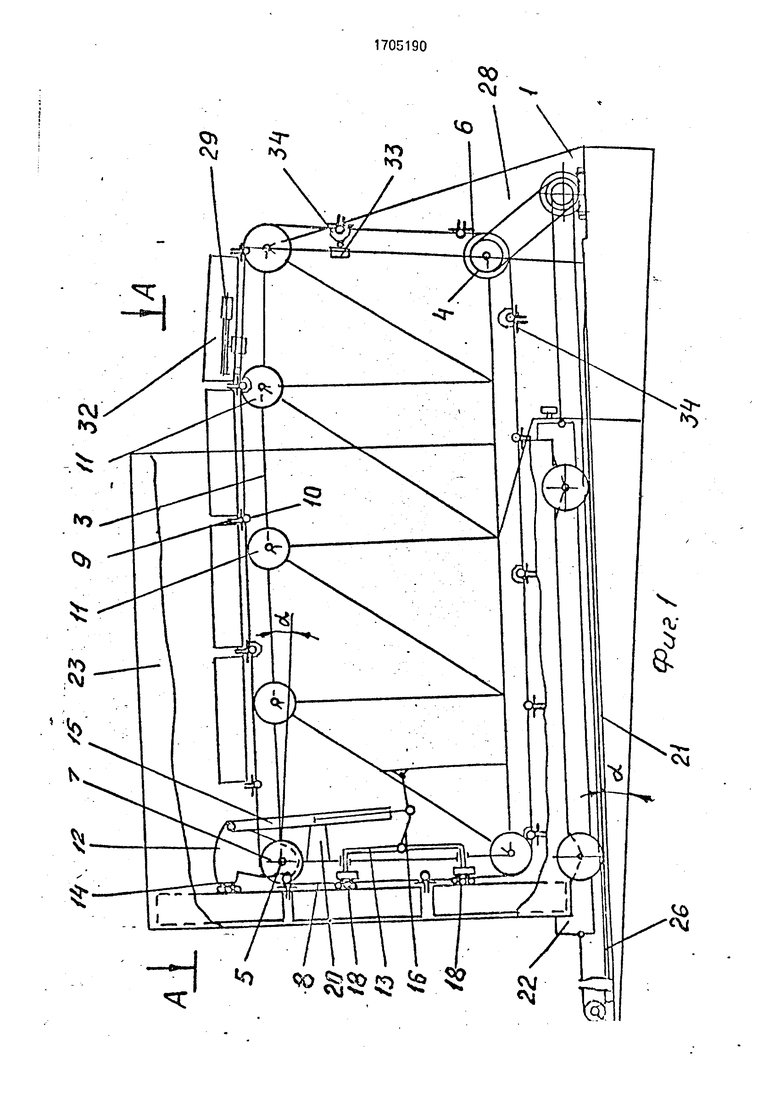

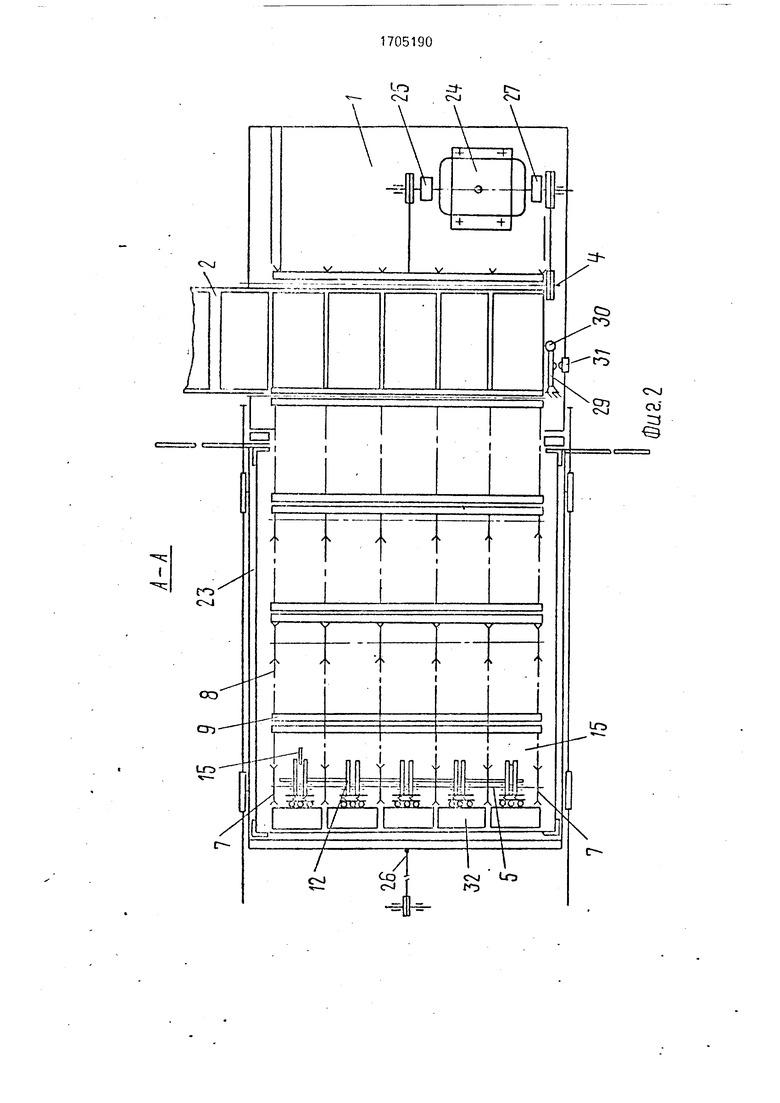

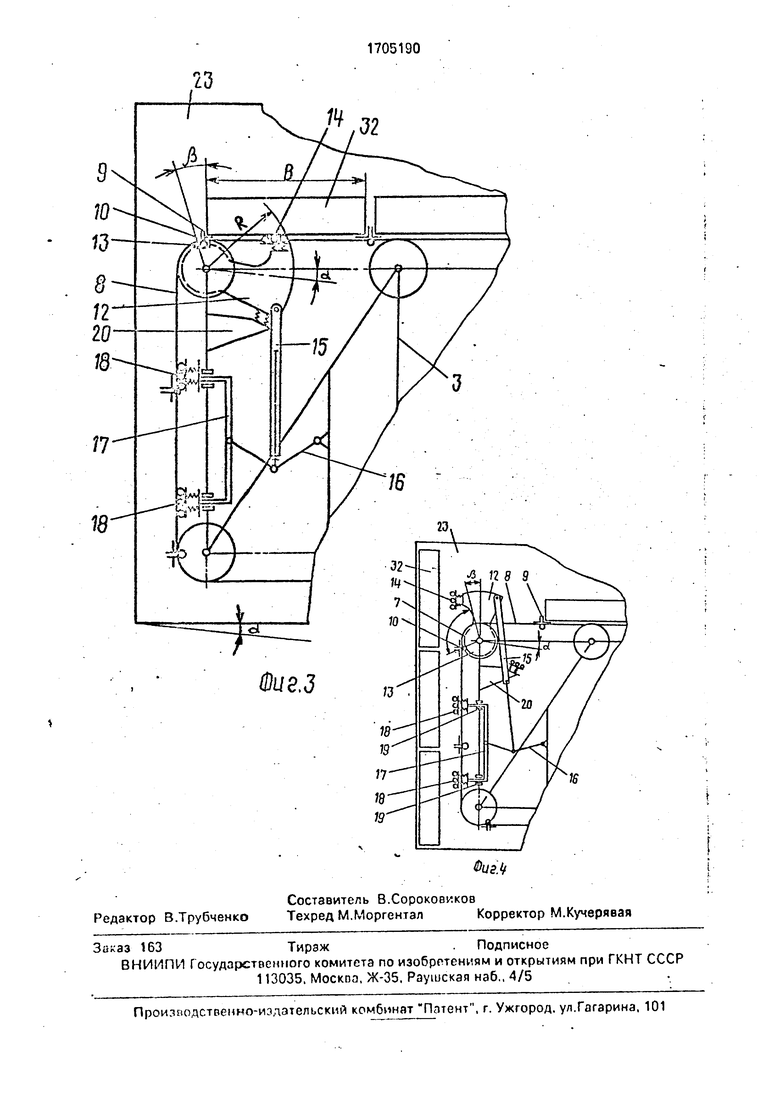

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А- А на фиг. 1 (упаковки в центральной части конвейера условно не показаны); на фиг. 3 - толкатель в исходном положении; на фиг. 4 - толкатель в верхнем рабочем положении, после перемещения платформы на один шаг.

Устройство для злгрузки контейнеров состоит из основания 1, подающего транспортера 2, расположенного перпендикулярно основанию 1, консольно устанопленного конвейера в виде закрепленной на основании 1 прямоугольной формы 3 с ог.лми 4 и 5. на которых установлены по углам фермы вращающиеся опоры, например ведущие звездочки 6 и направляющие звездочки 7, и

установленные на вращающихся опорах бесконечные гибкие элементы 8 с площадками 9 для опоры краев изделий, закрепленные на наружных поверхностях поперечных планок 10, соединяющих бесконечные элементы 8 и периодически расположенные по их длине. Верхняя ветвь конвейера поддерживается роликами 11. На оси верхней вращающейся опоры консольного конвейера на ферме 3 свободно установлен толкатель в виде поворотного рычага 12, один конец которого обращен вдоль конвейера в сторону подающего транспортера 2, а противоположный снабжен упором 13 для взаимодействия с планками 10. На длинном конце рычага. 12 на его верхней стороне установлены подпружиненные роликовые опоры 14. Телескопические штанги 15 соединяют обращенный к конвейеру конец рычага 12 с шарниром двузвенника 16, шарнирно соединенного с прижимом 17 для изделия и снабженного подпружиненными роликовыми опорами 18. Двузвенником 16 прижим 17 соединен с фермой 3. Прижим 17

w

w

fe

V

О

ел

о о

«ю

размещен под верхней вращающейся опорой на консольном конце конвейера и установлен в направляющих 19 с позможностью возвратно-поступательного перемещения перпендикулярно обращенной вниз стороне конвейера. Рычаги 12 толкателя установлены на оси 5 между направляющими

ррздачкэми 7 с возможностью взаимодействия упорами 13 с планками 10. В исходном положении рычаги 12 лежат на упорах 20, На рельсовом пути 21. размещенном под углом к горизонту, установлена на колесах лощадка 22 с контейнером 23, также оы- олненная в направлении подачи изделий. Привод площадки осуществляется от реверсивного электродвигателя 24 через электромагнитную муфту 25 и тяговой орган 26. Привод конвейера осуществляется от того же электродвигателя 24 через электромагнитную муфту 27 и тяговый орган 28. На ферме.3 шарнирно установлен подпружиненный рычаг 29 с роликом 30, который предназначен для включения и выключения рабочего движения бесконечных элементов 8. через конечный выключатель 31 при взаимодействии ролика 3. с упаковкой 32.

Для включения шагового перемещения контейнерной площадки 22 при загрузке контейнера 23 на ферме установлен конечный выключатель 33. а на каждой второй планке 10 закреплен флажок 34.

Устройство работает следующим образом.

Упаковки 32 транспортируются подающим транспортером2 на приемные площадки 9 и все время в один ряд продвигаются к рычагу 29, при этом упаковки подталкиваются другими такими же упаковками, находящимися между лентами подающего двухветьевого транспортера 2. Поворотные рычаги 12 находятся в исходном положении на упорах 20 (см. фиг. 3).

Ряд плотно прилегающих друг к другу упаковок передвигается по приемным площадкам 9. доходит до подпружиненного рычага 29 и первая по ходу движения упаковка 32. контактируя с роликом 30, отжимает подпружиненный рычаг 29,который в свою очередь нажимает на конечный выключатель 31. Конечный выключатель включает при помощи электромагнитной муфты 27 привод рабочего движения и бесконечные элементы 8 перемещают упаковки влево на консоль конвейера.

В это время одна из планок 10 взаимодействует с упорами 13 поворотных рычагов 12 и поворачипзет рычаги 13 вокруг оси 5,

при этом телескопические штанги 15 через дпузпенники 1G нажимают из прижим 17 и

перемещают его о направляющих 19 в сторону бесконечных элементов 0.

Как только ролик 30 выходит из взаимодействия с упаковкой 32 рычаг 29 возвращается в исходное положение и конечный выключатель 31 отключает привод рабочего движения тяговых органов конвейера.

После этого подающий транспортер 2 транспортирует упаковки 32 нэ очередную

0 свободную приемную площадку консольного конвейера.

Толкатель при этом находится в рабочем положении, т.е. поворотные рычаги 12 подняты, прижим 17 перемещен влево.

5При полном наборе очередного ряда плотно прилегающих друг к другу упаковок на приемной площадке, вновь срабатывает конечный выключатель 31, который включает привод рабочего движения конвейера. В

0 момент начала движения бесконечных элементов 8 планка 10 выходит из зацепления с упорами 13 поворотных рычагов 12 и они возвращаются под собственным весом в исходное положение на упоры 20.

5 Затем цикл перемещения приемных площадок на шаг и заполнение очередной свободной площадки повторяется.

Это продолжается до тех пор, когда останется заполнить упаковками последнюю

0 свободную приемную площадку на верхней несущей ветви конвейера.

Во время заполнения последней приемной площадки оператор включает привод и затягивает контейнерную площадку 22 с пу5 стым конвейером 23 на рельсовый путь 21 до упора в основание 1, где она удерживается при помощи электромагнитного тормоза.

После заполнения упаковками послед0 ней приемной площадки на верхней ветви конвейера вновь включается привод рабочего движения конвейера и бесконечные элементы 8 перемещают упаковки влево. При этом первый ряд надвигается на пово5 ротные рычаги 12 и направляющие звездочки 7. Как только середина упаковок поравняется с роликовыми опорами 14 рычагов 12 планка 10 начинает взаимодействовать с упорами 13 и рычаги, поворачиваясь

0 вокруг оси, поднимают упаковки, опрокидывая их по ходу движения. Упаковки скользят по роликам роликопых опор 14. После перемещения тяговых органов на шаг рычаги 12 поворачиваются в вертикальное положе5 ние, опрокидывают упаковки 32 и прижимают их к задней сгонке контейнера 23, Пружины роликовых опор 14 сжимаются.

Затем цикл перемещения приемных площадок на шаг и заполнения очередной свободной приемной площадки повторяется, а мерный ряд упаксжок опускнотсп по наклонной задней стенке контейнера 23 на шаг.

После формирования первого вертикального ряда упаковок о контейнере роликовые опоры рычагов 12 и роликовые опоры 10 прихсимз 17 прижимают упаковки к стенке контейнера. Все пружины сжаты. В это время фла;-.:ок Зм нажимает на конечный выключатель 33, который в CEOIO очередь черзз электромагнитную муфту 27 отключает привод рабочею движения бесконечных элементов 8 и включает через электромаг- нишую муфту 25 привод шагового перемещения контейнерной площадк-и. Контейнерная площадка перемещается но рельсовому пути 2 1 на шаг (на толщину упа- коики). При перемещении контейнерной площадки с контейнером пружины роликовых опор 14 и 18 разжимаются и сталкивают упаковки с приемных площадок все время прижимая их к наклонной задней стенке контейнера.

После этого рабочие циклы заполнения очередных свободных приемных площадок и формирования вертикальных рядов в контейнере повторяются до полного заполнения контейнера упаковками.

Полностью заполненный контейнер оператор перемещает при помощи привода из зоны загрузки, закрывает двери и снимают его с контейнерной площадки. На контейнерную площадку устанавлирают пустой контейнер и затягивают се на рельсовый путь до упора в основание, после чего контейнер сразу начинает заполняться упаковками, холостых ходов толкателя здесь уже не происходит.

Для того, чтобы упоры 13 рычагов 12 начинали взаимодействовать с планками 10 в момент, когда середина упаковок поравняется с роликовыми опорами 14 и поворотные рычаги 12, возвращаясь в исходное полсхсение, но задоиали опорные площадки 9 радиус R описанной окружности поворотных рычагов 12 толкателя равен половине ширины В приемных площадок 9, угол наклона / упорен 13 рычагов 12, находяа;ихся в исходном положении на упорах 20, равен трем углам а наклона рельсового пути. Длина пути L, совершаемая приемными

площадками 9 за время взаимодействия упорои 13 поворотных рычагов 12 с планками 10 бесконечных элементов 8 равна одной трети ширины В приемных площадок 9. Конструкция предлагаемого устройства обеспечивает возможность загрузки контейнеров неустойчивыми упаковками, повышает надежность загрузки и увеличивает

производительность устройства.

Формула изобретения Устройство для загрузки контейнеров изделиями, содержащее подающий транспортер, консольно установленный компей ер, площадку для контейнеров, установленную за конвейером с возможностью горизонтальных перемещений, отличающееся тем, что, с целью увеличения производительности и повышения надежности, консольно установленный конвейер включает прямоугольную ферму с вращающими опорами по углам и два параллельных бесконечных элемента, установленных на вращающихся опорах и соединенных поперечными параллельными планками, расположенными по длине бесконечных элементов и снабженными закрепленными на их нэружных поверхностях площадками для опоры краев изделий, на оси верхней

вращающейся опоры консольного конца фермы установлен толкатель в виде поворотного рычага, один конец которого обращён вдоль конвейера в сторону подающего транспортера и снабжен установленными на

его верхней стороне подпружиненной роликовой опорой для взаимодействия с изделием, а другой снабжен упором для взаимодействия с планками конвейера, причем под верхней вращающейся опорой

на консольном конце конвейера смонтирован прижим для изделий с подпружиненными роликовыми опорами, смонтированный с возможностью возвратно-поступательных перемещений перпендикулярно обращенной вниз стороне конвейера, прижим соединен с фермой двузвенником. шарнир которого соединен с обращенным в сторону подающего транспортера концом рычага телескопической штангой, при этом площадка

для контейнера установлена с наклоном по направлению подачи изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для упаковывания электрических ламп | 1987 |

|

SU1620371A1 |

| УСТРОЙСТВО для УПАКОВКИ в ТЕРМОСКЛЕИВАЮ11^ИЙС^^'^'''"ЗТГ?;д | 1972 |

|

SU345056A1 |

| УСТРОЙСТВО для УПАКОВКИ СТЕРЖНЕОВРАЗНЫХ ИЗДЕЛИЙ | 1973 |

|

SU369067A1 |

| КОНВЕЙЕР ПЛАСТИНЧАТЫЙ ПЕРЕДВИЖНОЙ С ИЗМЕНЯЕМОЙ ВЫСОТОЙ ПОДЪЕМА | 2004 |

|

RU2274594C1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Устройство для сварки полимерных упаковок | 1987 |

|

SU1444161A1 |

| Контейнерный бункер-поезд | 1988 |

|

SU1518548A1 |

| УСТАНОВКА ДЛЯ ВОЗВЕДЕНИЯ ЗДАНИЯ ИЗ КИРПИЧА ИЛИ БЛОКОВ | 1972 |

|

SU343015A1 |

| Устройство для обрезки концов корнеплодов | 1985 |

|

SU1284497A1 |

| Устройство для накопления упаковок | 1985 |

|

SU1359209A1 |

Изобретение относится к устройствам для укладки штучных изделий в тару и может быть использовано в различных отраслях народного хозяйства для загрузки контейнеров, преимущественно продукцией, расфасованной в картонные упаковки. Цель изобретения - повышение производительности и надежности. Упаковки 32 подаются на конвейер, установленный на консольной ферме, которые подаются в контейнер 23. В конце конвейера рычагом 12 упаковки опрокидываются и группируются вдоль стенки контейнера 23, удерживаясь прижимом 17. Площадка 22 для контейнера имеет возможность шагового перемещения, чем обеспечивается порядная укладка упаковок. 4 ил.

oeiGoa

w

| Устройство для загрузки контейнеров изделиями | 1986 |

|

SU1353687A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-01-15—Публикация

1989-07-31—Подача