Изобретение относится к прокатному производству, может использоваться в системах автоматического регулирования геометрических размеров проката и является усовершенствованием устройства по авт. св. № 984536.

Цель изобретения - повышение точности компенсации влияния износа оборудования.

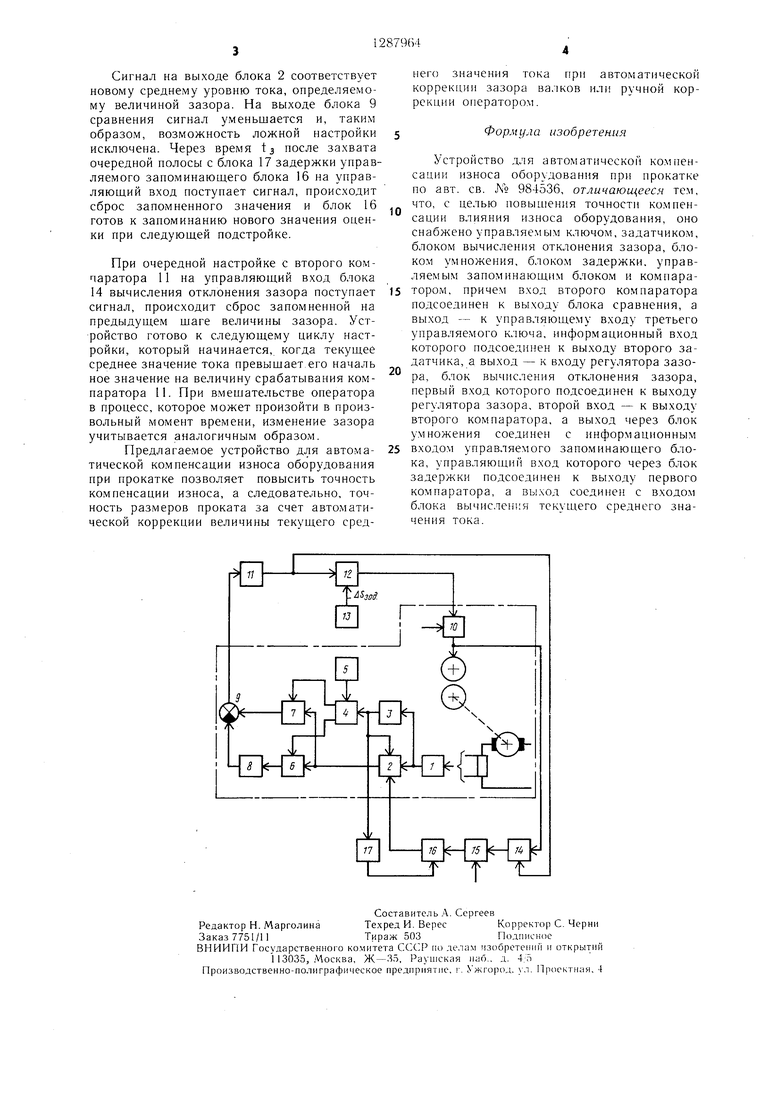

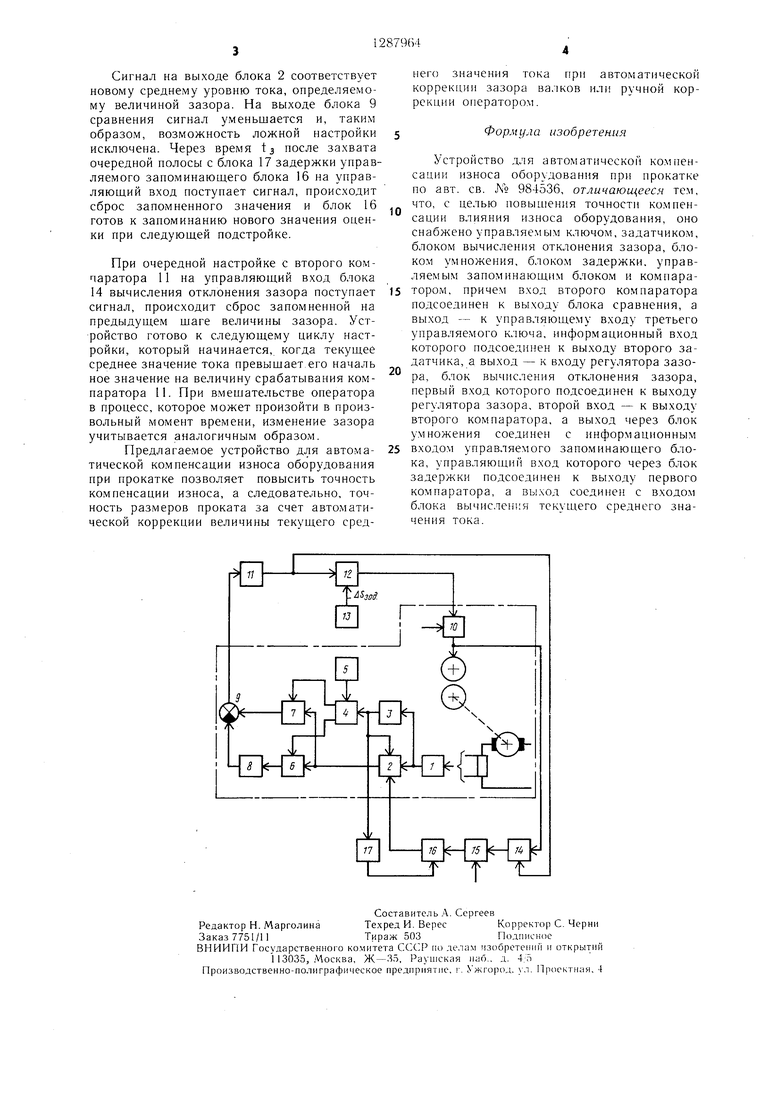

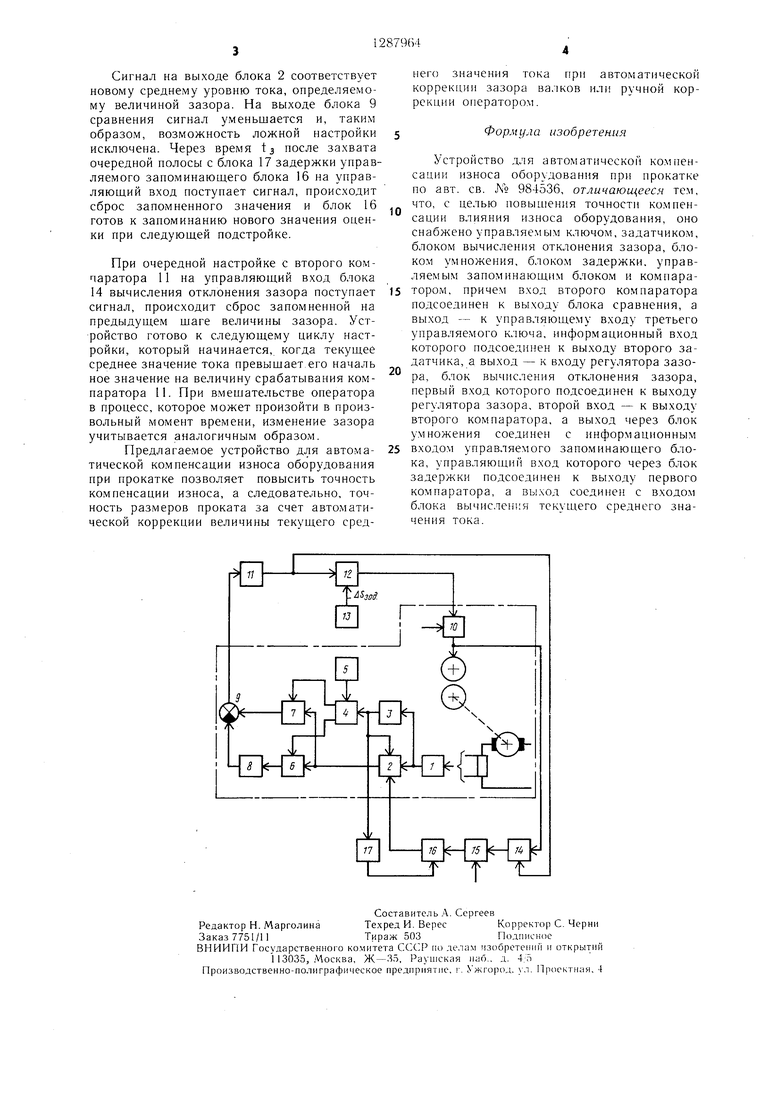

На чертеже представлена функциональная схема устройства для автоматической компенсации износа оборудования при прокатке.

Устройство для автоматической компенсации износа оборудования при прокатке содержит датчик 1 тока, выход которого подсоединен к входам блока 2 вычисления те- кушего среднего тока и компаратора 3, выход которого подсоединен к в.ходам блока 2 вычисления текущего среднего тока и счетчика 4, второй вход которого подсоединен к выходу задатчика 5 количества прокатанных штук, а выходы соединены с входами управляемых ключей 6 и 7, вторые входы которых соединены с выходом блока 2 вычисления текущего среднего тока, выход ключа 6 подсоединен к входу запоминающего блока 8, а выход ключа 7 - к входу блока 9 сравнения, выход которого соединен с регулятором 10 межвалкового зазора, снабжено компаратором 11, третьим управляемым ключом 12, задатчиком 13, блоком

14вычисления отключения зазора, блоком

15умножения, управляемым запоминающим блоком 16 и блоком 17 задержки, вход которого соединен с выходом первого компаратора 3, а выход с одним из входов управляемого запоминающего блока 16,.дру- гой вход которого соединен с выходом блока 15 умножения, один из входов которого соединен с выходом задатчика коэффициента (не показан), а другой - с выходом блока 14 вычисления отклонения зазора, один из входов которого соединен с выходом регулятора 10 зазора, а другой - с выходом компаратора 11 и входом третьего управляемого ключа 12, вход которого соединен с выходом задатчика 13, выход третьего управляемого ключа 12 соединен с вхо- дом регулятора 10 зазора, вход компаратора 11 соединен с выходом блока 9 сравнения, выход управляемого запоминаюп1его блока 16 соединен с одним из входов блока 2 вычисления текущего среднего значе- ния тока.

Устройство работает следуюн1,им образом После перехода на новый калибр осуществляется прокатка ш раскатов для определения начального среднего текущего значения тока главного привода. Число раскатов m устанавливается задатчиком 5 на основании экспериментальных данных (обычно m .20-25).

0

5

j 0 5 0

0 Q

55

При захвате металла валками сигнал на выходе датчика 1 тока возрастает. Первый компаратор 3 изменяет состояние своего выхода и выдает сигнал разрешения в блок 2 вычисления текущего среднего значения тока, который производит вычисление текущего среднего зпачения тока главного привода. Счетчик 4 суммирует пришедщий сигнал с первого ко.мпаратора 3, сравнивает полученный результат с заданным значением количества прокатанных штук т. Если фактическое число прокатанных штук не превышает заданного, то состояние выхода счетчика 4 не изменяется и управляе.мые ключи 6 и 7 не открываются. После прокатки ш раскатов выход счетчика 4 изменяет свое состояние, при этом управляемый ключ

6подключает вход запоминающего устройства 8 к выходу блока 2 и происходит запоминание вычислительного начального текущего среднего значения тока. При прокатке следующего раската первый выход счетчика 4 изменяет свое состояние и управляемый ключ 6 отключает запоминающий блок 8 от блока 2 вычисления текущего среднего значения тока.

Второй выход счетчика также изменяет свое состояние и второй управляемый ключ

7подключает выход блока 2 вычисления текущего среднего значения тока к входу блока 9 сравнения. Такое состояние ключей 6 и 7 остается до момента окончания прокатки в данном калибре на данных валках. По мере износа происходит изменение межвалкового зазора, что приводит к из.менению текущего среднего значения тока. На выходе блока 9 сравнения появляется сигнал, пропорциональный разности между заполненным начальным текущим средни.м значением тока и текущим средним значением тока. Этот сигнал поступает на вход второго компаратора 11. Как только уровень сигнала превыщает заданное значение, на выходе второго компаратора появляется сигнал. Он поступает на управляющий вход третьего управляемого ключа 12, который и пропускает сигнал от второго задатчика 13 па вход регулятора 10 зазора, последний отработает задание с определенной точностью. Новое фактическое значение зазора с выхода регулятора 10 зазора поступает в блок 14 вычисления отклонения зазора, который вычисляет величину отклонения и запоминает это значение. Этот сигнал поступает в блок 15 умножения, который вычисляет оценку отклонения среднего текущего значения тока из-за изменения зазора после настройки клети. С выхода блока 15 умножения сигнал, пропорциональный этой оценке, поступает в блок 2 вычисления текущего среднего значения тока, г де су.мми- руется с вычисленны.м к это.му моменту текущим средним значением тока.

Сигнал на выходе блока 2 соответствует новому среднему уровню тока, определяемому величиной зазора. На выходе блока 9 сравнения сигнал уменьшается и, таким образом, возможность ложной настройки исключена. Через время 1з после захвата очередной полосы с блока 17 задержки управляемого запоминаюш,его блока 16 на управляющий вход поступает сигнал, происходит сброс запомненного значения и блок 16 готов к запоминанию нового значения оценки при следующей подстройке.

При очередной настройке с второго компаратора 11 на управляющий вход блока 14 вычисления отклонения зазора поступает сигнал, происходит сброс запомненной на предыдущем щаге величины зазора. Устройство готово к следующему циклу настройки, который начинается, когда текущее среднее значение тока превыщает.его началь ное значение на величину срабатывания компаратора 11. При вмешательстве оператора в процесс, которое может произойти в произвольный момент времени, изменение зазора учитывается аналогичным образом.

Предлагае.мое устройство для авто.ма- тической компенсации износа оборудования при прокатке позволяет повысить точность компенсации износа, а следовательно, точность размеров проката за счет автоматической коррекции величины текущего сред0

него значения тока при автоматической коррекции зазора валков или ручной коррекции оператором.

Формула изобретения

Устройство для автоматической компенсации износа оборудования при прокатке по авт. св. № 984536, отличающееся тем, что, с целью повышения точности ко.мнен- сации влияния износа оборудования, оно снабжено управляемым ключом, задатчиком, блоком вычисления отклонения зазора, блоком умножения, блоком задержки, управляемым запоминающим блоком и компара5 тором, причем вход второго компаратора подсоединен к выходу блока сравнения, а выход - к управляющему входу третьего управляемого ключа, информационный вход которого подсоединен к выходу второго за- датчика, а вы.ход - к входу регулятора зазора, блок вычисления отклонения зазора, первый вход которого подсоединен к выходу регулятора зазора, второй вход - к выходу второго компаратора, а выход через блок умножения соединен с 11нформационным

5 входом управ,1яемого запоминающего блока, управляющий вход которого через блок задержки подсоединен к выходу первого компаратора, а выход соединен с входом блока вычислещ я текущего среднего значения тока.

0

Составитель А. Сергеев

Редактор Н. МарголинаТе.хред И. ВересKoppei i P С. Черни

Заказ 7751/11Тираж 503Подписное

ВНИИПИ Государственного комитета СССЕ по делам изобретений и открытий

1 13035, Москва, Ж-35, Рауи1ская наб.. д. 4,5 Производственно-полиграфическое предприятие, г. жropoд. ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической компенсации износа оборудования при прокатке | 1981 |

|

SU984536A1 |

| Устройство для автоматической компенсации износа оборудования при прокатке | 1985 |

|

SU1279693A2 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| Устройство для управления моталкой сортового стана | 1986 |

|

SU1357199A1 |

| Устройство стабилизации соотношения нагрузок клетей при периодической прокатке | 1981 |

|

SU978963A1 |

| Устройство управления моталкой сортового стана | 1984 |

|

SU1199335A1 |

| Устройство для автоматической настройки прокатной клети | 1982 |

|

SU1036418A1 |

| Устройство для регулирования скорости реверсивного прокатного стана с вертикальными и горизонтальными валками | 1980 |

|

SU956082A1 |

| СПОСОБ ЗАДАНИЯ СКОРОСТНОГО РЕЖИМА НЕПРЕРЫВНОЙ ГРУППЫ ПРОКАТНЫХ КЛЕТЕЙ СТАНА ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛА С ОБЕСПЕЧЕНИЕМ МИНИМАЛЬНОГО НАТЯЖЕНИЯ В МЕЖКЛЕТЕВЫХ ПРОМЕЖУТКАХ | 2002 |

|

RU2198753C1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

Изобретение относится к прокатному производству и может использоваться в системах автоматического регулирования геометрических размеров проката. Цель изобретения - повышение точности компенсации влияния износа оборудования. Устройство учитывает изменения текуш,его среднего значения тока главного привода из-за коррекции зазора валков. Сигнал, пропорциональный величине коррекции зазора, поступает в блок умножения, на второй вход которого задан коэффициент, связывающий изменение тока из-за изменения зазора. Вычисленная блоком умножения оценка изменения тока поступает в управляемое запоминаюшее устройство. При приходе очередной полосы сигнал из управляемого запоминающего устройства поступает в блок текущего среднего и складывается с текущим средним значением, вычисленным на предыдущей полосе. 1 ил. сл го 00 QD 05 4;:

| Устройство для автоматической компенсации износа оборудования при прокатке | 1981 |

|

SU984536A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-07—Публикация

1985-07-31—Подача