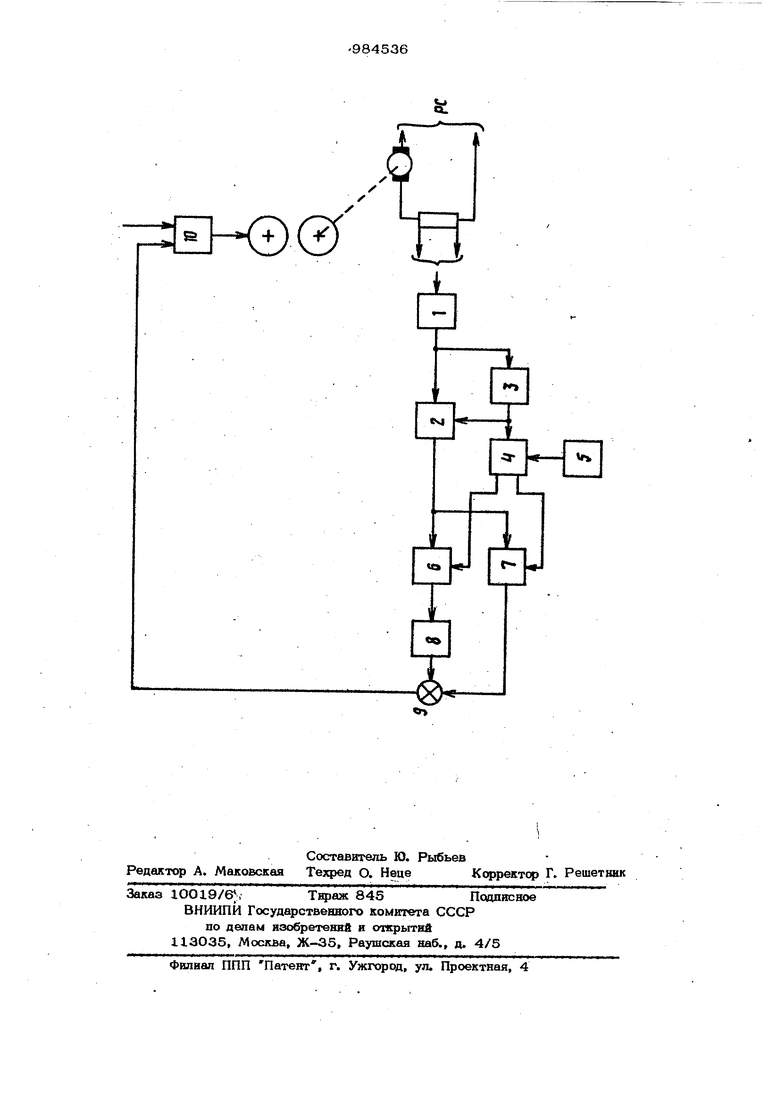

межвалковый зазор в функции разности этих величин . Недостатком данного устройства является то, что оно не позволяет выделить низкочастотную составляющую, содержащую информацию об изменении высотных размеров из-за износа. Кроме того, существующие измерители усилия прокатки нмеют невысокую эксплуатационную надеж ность. Цель изобретения -повышение точгюс- ти высотных размеров проката сложной формы путем компенсации низкочастотной составляющей изменения толщины проката вызванной износом.. Указанная цель достигается тем, что устройство для автоматической компенсации износа оборудования при прокатке, со держащее датчик тока, запоминающий бло блок сравнения, регулятор межвалкового зазора, дополнительно содержит соединенные с выход ом датчик а тока блок вычис.ления текущего среднего тока и компаратор, выход которого подсоединен к входа блока вычисления текущего среднего тока и счетчика, второй вход которого соединен с выходом задатчика, а выходы счетчика соединены с входами управляемых ключей, вторые входы которых соединены с выходом блока вычисления текущего среднего тока, выход первого ключа подсоединен к входу запоминающего блока, а выход второго - к входу блока сравнения, второй вход которого соединен с выходом запоминающего устройства, а вы. ход с регулятором межвалкового зазора. Такое выполнение устройства для автоматической компенсации износа оборудования позволяет осуществлять компенсацию износа по разности между.запомненным начальным текущим средним значением тока главного привода, определен ным после перехода на новый калибр, и текущим средним значением тока главного гфивода, изгу1еняющимся по мере износа в процессе прокатки. Отфеделение текущего среднего значения тока обеспечивает вьщеление низкочастотной .составляющей изменения тока, обусловленной изменением зазора между валками из-за износа, и фильтрацию высокочастотной составляющей, вызванной изменением тем пературы и других быстроизменяющихся факторов. На чертеже приведена функциональная схема устройства. Устройство состоит нз датчггка 1 ток выход которого подключен к входам блока 2 вычисления текущего среднего тока и компаратс а 3. Компаратор настраивается таким образом, что он изменяет состояние своего выхода при превышении током главного щзнвода минимально возможной величины рабочего тока при прокатке металла.Выход компаратора подключен к входам блока 2 вычисления текущего среднего тока и счетчика 4, Счетчик 4 осуществляет счет щ)ркатанных раскатов по изменению состояния выхода компаратора 3. Второй вход счетчика подключен к выходу задатчика 5 количества прокатанных штук, который задает количество раскатов, необходимых для определения начального текущего среднего значения тока главного привода. Выходы счетчика 4 соединены с входами ухфавляемых ключей 6 и 7, вторые входы которых соединены с выходом блока 2 вычисления текущего среднего тока. Выход первого ключа 6 подключен к входу запоминающего блока 8, а второго ключа 7 - к входу блока 9 сравнения, выход которого соединен с регулятором 10 межвалкового зазора. Устройство работает следующим образом.. . После перехода на новый калибр осуществляется прокатка 20...25 раскатов для огфеделения начального среднего текущего значения тока главного привода. Число раскатов, необходимых для определения начального текущего среднего значения, устанавливается задатчиком 5 на основании полученных экспериментальных данных и результатов моделирования. При захвате металла валками рабочей клети сигнал на выходе датчика 1 тока возрастает. Компаратор 3 изменяет состояние совего выхода и вьщает сигнал разреще- ния в блок 2 вычисления текущего среднего тока, который производит вычисление текущего среднего значения тока главного привода. Счетчик 4 суммирует пркщедщий сигнал с компаратора 3, сравнивает полученный результат с заданным значением количества прокатанных щтук. Если фактическое число прокатанных щтук не гфевышает заданное, то состояние выхода счетчика не изменяется и управляемые ключи 6 и 7 не открываются. После гфокатки заданного количества раскатов первый выход счетчика 4 изменяет свое состояние, прк этом управляемый ключ 6 подключает вход запоминающего блока 8 к выходу блока 2 вычисления текущего , среднего тока и происходит запоминание вычисленного начального текущего сред5S8него эначеиия тока. Прв прокатке следующего раската выход счетчика изменяет свое состояние, и управляемый ключ 6 отключает запоминаюший блок 8 от блока вычисления текущего среднего. Втчроа выход счетчика также изменяет свое состояние, и управляемый ключ 7 подключает выход блока вычисления текущего среднего к входу блока 9 сравнения. Такое состояние соединений остается до момента окончания лрокаткя в данном калибре на даннь валках. По мере износа 1ФОИСХОДИТ изменение межвалкового зазора, что 1ЧЗИВОДИТ к изменению текущего среднего значения.-тока. На выходе устрой ства сравнения появляется сигнал, пропорциональный разности между запомненным начальным текущим средним значением тока и те|сущим средним значешюм прока, который отрабатьюается регулятсчзом Ю межвалкового зазора. Предлагаемое устройство для автоматической компенсации износа прк прокате позволит повысить точность 1ФО ката и тем самым обеспечить экономию металла за счет щзокатки на минус, облег чить труд вальцовщика путем уменьшения отбираемых темппетов, необходимых для контроля размеров. Годовая экономическая эффективность от использования данной системы на стане 55О при прокатке периоди- че.ских профилей составит 82,5 тыс. руб. Формула изобрётени я Устройство для автоматической компенсации износа оборудования при 1фо6катке, включающее датчик тока, запоминающий блок, блок сравнения, регулятор межвалкового зазора, отличающееся тем, что, с целью повышения точности размеров гроката путем компенсации износа обсрудования. оно дополнительно содержит соединенные с выходом датчика тока блок вычисления текущего среднего тока, компаратор, счетчик, задатчик количества гфокатанных штук, управляемые ключи, щэичем выход компаратора соединен с входами блсжа вычисления текущего среднего тока и счетчшка, второй вход которого соединен с выходом задат количества гфокатанных штук, а выходы счетчика соединены с входами управляемых ключей, вторые входы которых. соединены с выходом блока вычисления текущего среднего тока, выход первого ключа соединен с входом запоминающего блока, а выход второго ключа соединен с входом блока сравнения, второй вход которого соединен с выходом запоминающего блока, а выход - с регулятором межвалкового зазора. Источники информации, щжнятые во внимание при экспертизе 1.Авторское свидетельство СССР №,528973, кл. В 21 В 37/00, 1976, 2.Фомин Г.Г., Дубейковский А.В. Гринчук П.С. Механизация и автоматизация щирокополосных станов горячей гфокаткй. М., Металлургия, 1979, с. 232.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической компенсации износа оборудования при прокатке | 1985 |

|

SU1279693A2 |

| Устройство для автоматической компенсации износа оборудования при прокатке | 1985 |

|

SU1287964A1 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| Устройство для автоматического регулирования межвалкового зазора при прокатке полос | 1981 |

|

SU1007773A1 |

| Устройство для автоматической настройки прокатной клети | 1982 |

|

SU1036418A1 |

| Способ охлаждения валков и полосыВ пРОцЕССЕ пРОКАТКи | 1978 |

|

SU806189A1 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1980 |

|

SU929264A1 |

| Способ автоматического определения длительности цикла прокатки на реверсивном обжимном стане и система, реализующая этот способ | 1980 |

|

SU942831A1 |

| Устройство для управления моталкой сортового стана | 1986 |

|

SU1357199A1 |

Авторы

Даты

1982-12-30—Публикация

1981-08-10—Подача