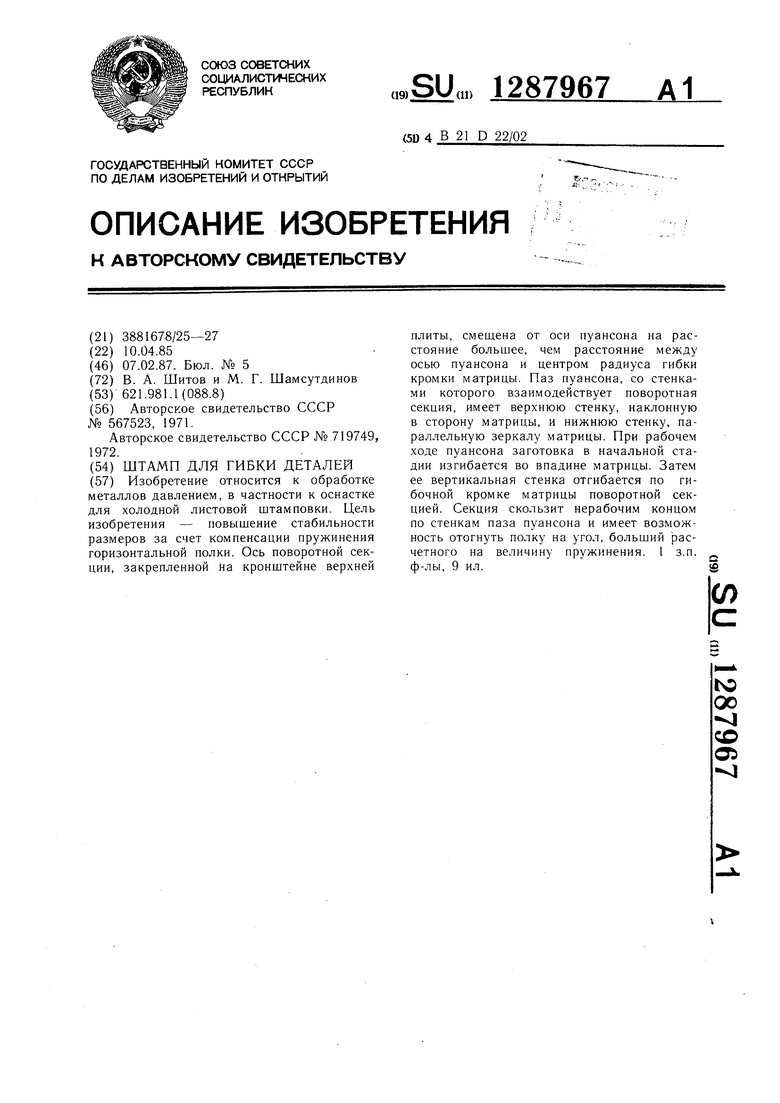

Изобретение относится к обработке металлов давлением, в частности к оснастке для холодной листовой штамповки.

Цель изобретения - повышение стабильности размеров за счет компенсации пру- жинения горизонтальной полки.

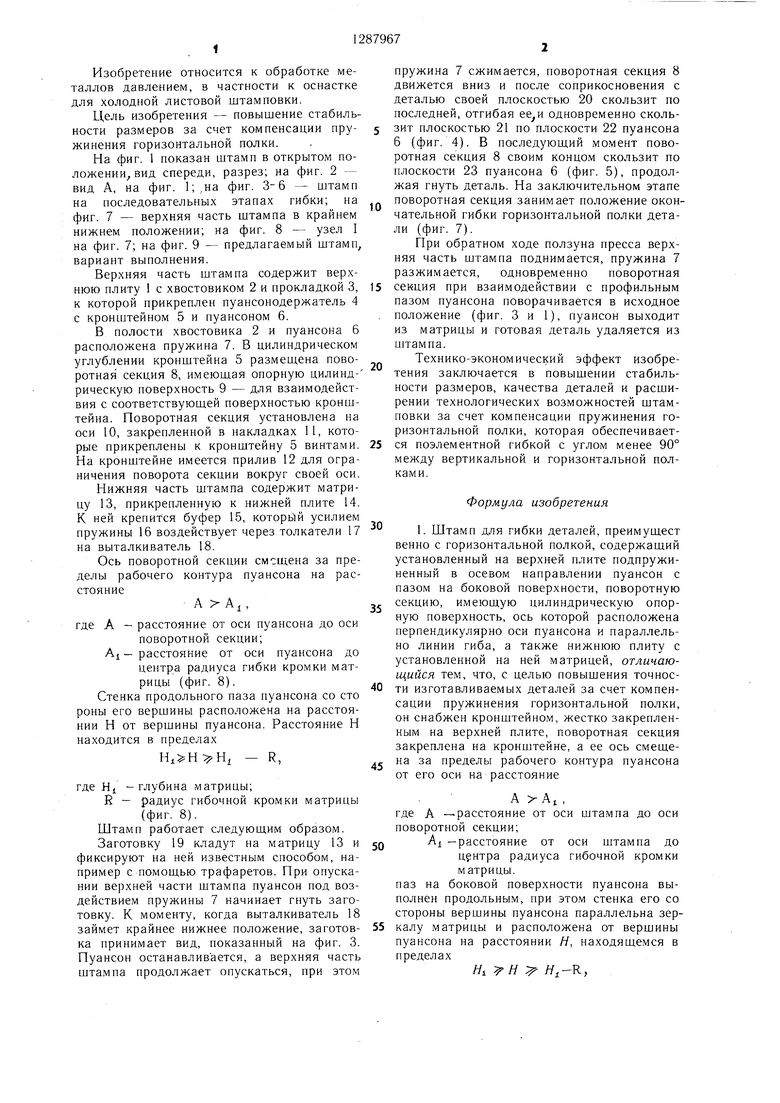

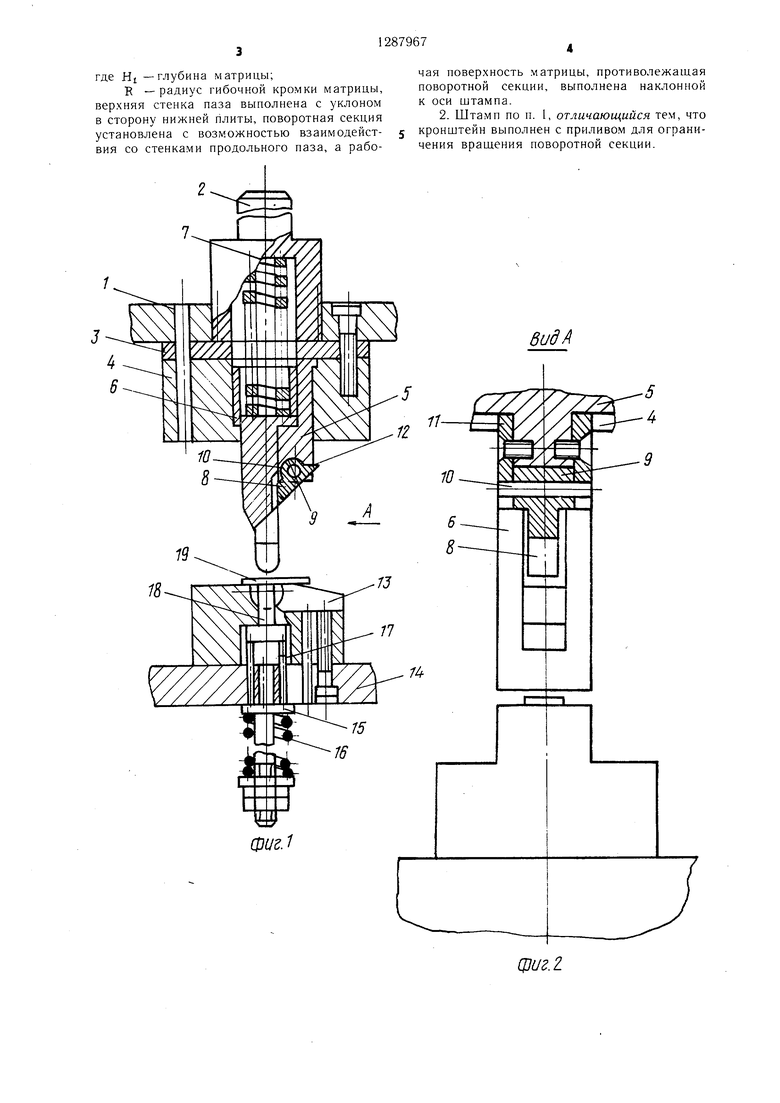

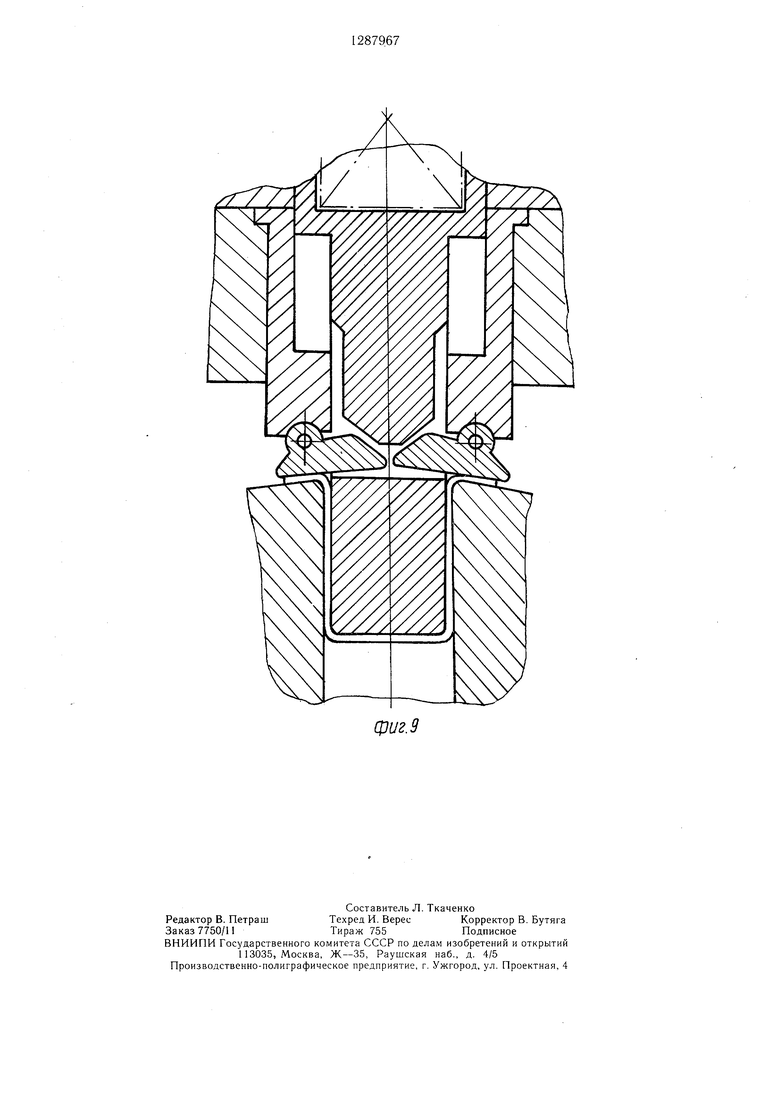

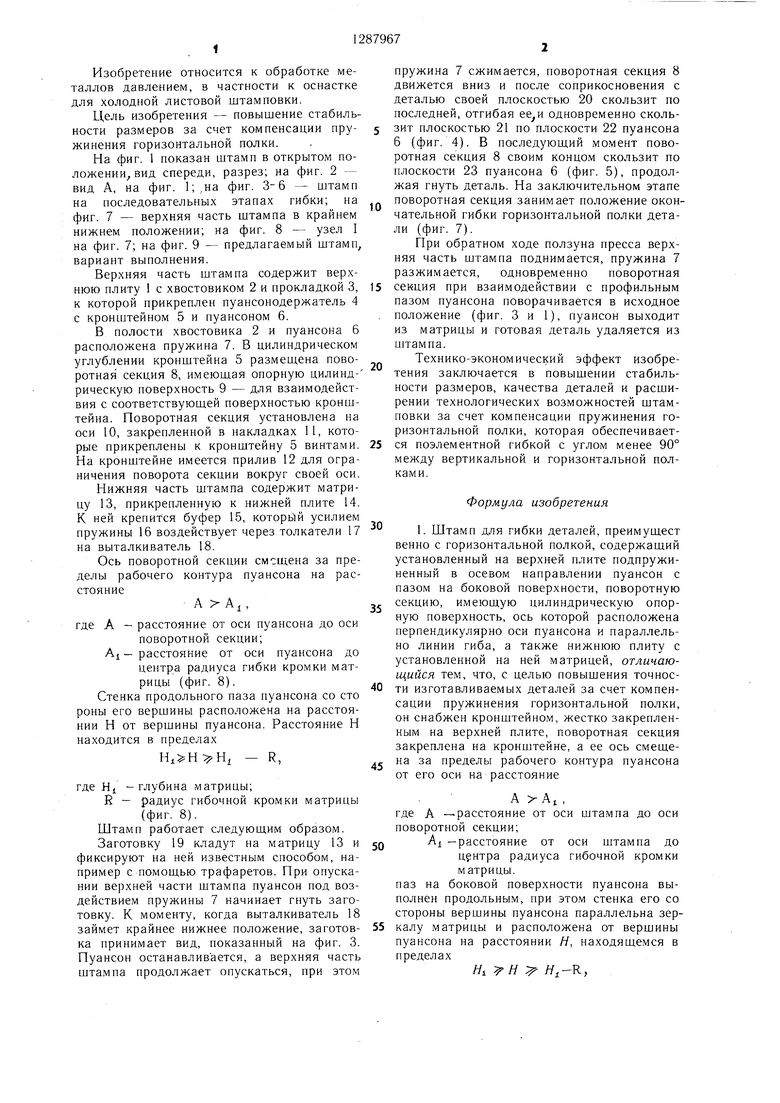

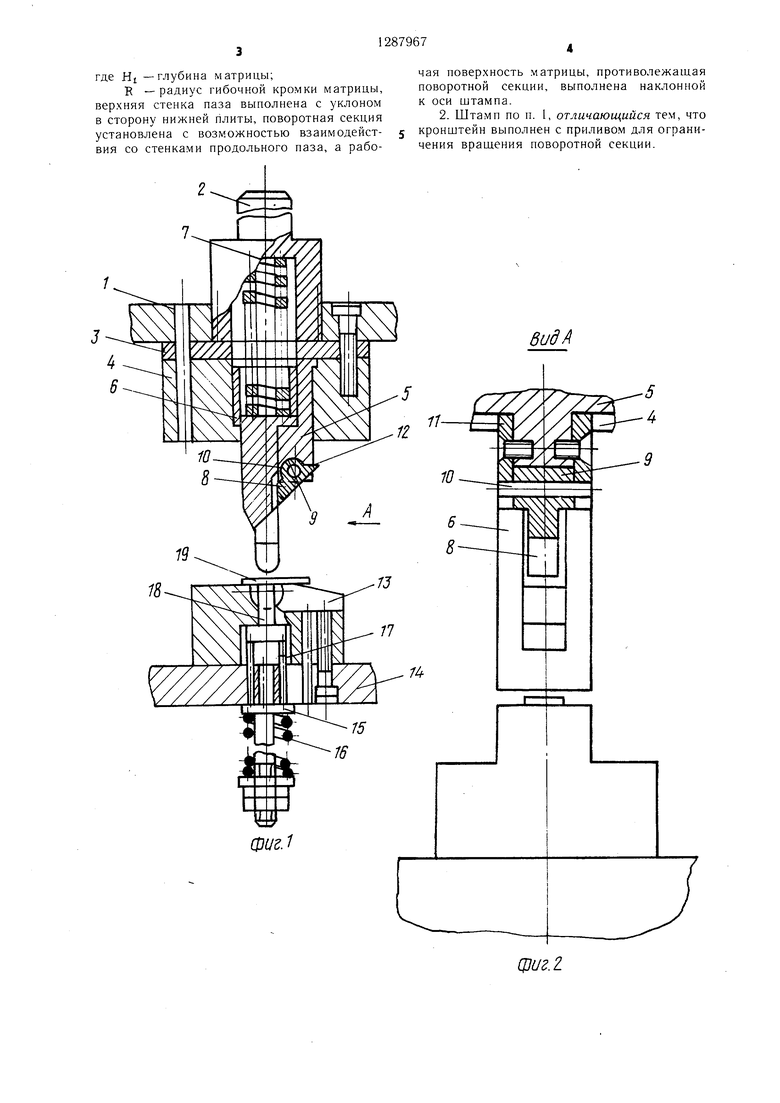

На фиг. 1 показан штамп в открытом по- ложении, вид спереди, разрез; на фиг. 2 - вид А, на фиг. 1; ,на фиг. 3-6 - штамп на последовательных этапах гибки; на фиг. 7 - верхняя часть штампа в крайнем нижнем положении; на фиг. 8 - узел I на фиг. 7; на фиг. 9 - предлагаемый штамп, вариант выполнения.

Верхняя часть штампа содержит верхнюю плиту 1 с хвостовиком 2 и прокладкой 3, к которой прикреплен пуансонодержатель 4 с кронштейном 5 и пуансоном 6.

В полости хвостовика 2 и пуансона 6 расположена пружина 7. В цилиндрическом углублении кронштейна 5 размешена пово- ротная секция 8, имеющая опорную цилиндрическую поверхность 9 - для взаимодействия с соответствующей поверхностью кронштейна. Поворотная секция установлена на оси 10, закрепленной в накладках 11, которые прикреплены к кронштейну 5 винтами. На кронштейне имеется прилив 12 для ограничения поворота секции вокруг своей оси.

Нижняя часть штампа содержит матрицу 13, прикрепленную к нижней плите 14. К ней крепится буфер 15, которь1й усилием пружины 16 воздействует через толкатели 17 на выталкиватель 18.

Ось поворотной секции смсш,ена за пределы рабочего контура пуансона на расстояние

А А,,

где А - расстояние от оси пуансона до оси

поворотной секции;

AI - расстояние от оси пуансона до центра радиуса гибки кромки матрицы (фиг. 8).

Стенка продольного паза пуансона со сто РОНЫ его вершины расположена на расстоянии Н от вершины пуансона. Расстояние Н находится в пределах

Н., - R,

где Hj - глубина матрицы;

R - радиус гибочной кромки матрицы (фиг. 8).

Штамп работает следующим образом.

Заготовку 19 кладут на матрицу 13 и фиксируют на ней известным способом, например с помошью трафаретов. При опускании верхней части штампа пуансон под воздействием пружины 7 начинает гнуть заготовку. К моменту, когда выталкиватель 18 займет крайнее нижнее положение, заготов- ка принимает вид, показанный на фиг. 3. Пуансон останавливается, а верхняя часть штампа продолжает опускаться, при этом

5

5

Q

5

0 5

пружина 7 сжимается, поворотная секция 8 движется вниз и после соприкосновения с деталью своей плоскостью 20 скользит по последней, отгибая одновременно скользит плоскостью 21 по плоскости 22 пуансона 6 (фиг. 4). В последующий момент поворотная секция 8 своим концом скользит по плоскости 23 пуансона 6 (фиг. 5), продолжая гнуть деталь. На заключительном этапе поворотная секция занимает положение окончательной гибки горизонтальной полки детали (фиг. 7).

При обратном ходе ползуна пресса верхняя часть штампа поднимается, пружина 7 разжимается, одновременно поворотная секция при взаимодействии с профильным пазом пуансона поворачивается в исходное положение (фиг. 3 и 1), пуансон выходит из матрицы и готовая деталь удаляется из штампа.

Технико-экономический эффект изобретения заключается в повышении стабильности размеров, качества деталей и расширении технологических возможностей штамповки за счет компенсации пружинения горизонтальной полки, которая обеспечивается поэлементной гибкой с углом менее 90° между вертикальной и горизонтальной полками.

Формула изобретения

1. Штамп для гибки деталей, преимущест венно с горизонтальной полкой, содержащий установленный на верхней плите подпружиненный в осевом направлении пуансон с пазом на боковой поверхности, поворотную секцию, имеющую цилиндрическую опорную поверхность, ось которой расположена перпендикулярно оси пуансона и параллельно линии гиба, а также нижнюю плиту с установленной на ней матрицей, отличающийся тем, что, с целью повышения точности изготавливаемых деталей за счет компенсации пружинения горизонтальной полки, он снабжен кронштейном, жестко закрепленным на верхней плите, поворотная секция закреплена на кронштейне, а ее ось смещена за пределы рабочего контура пуансона от его оси на расстояние

А AI ,

где А -расстояние от оси штампа до оси поворотной секции;

AJ -расстояние от оси штампа до

центра радиуса гибочной кромки

матрицы.

паз на боковой поверхности пуансона выполнен продольным, при этом стенка его со стороны вершины пуансона параллельна зеркалу матрицы и расположена от вершины пуансона на расстоянии Я, находящемся в пределах

: H,-R,

где HI -глубина матрицы;

К -радиус гибочной кромки матрицы, верхняя стенка паза выполнена с уклоном в сторону нижней плиты, поворотная секция установлена с возможностью взаимодействия со стенками продольного паза, а рабочая поверхность матрицы, противолежащая поворотной секции, выполнена наклонной к оси штампа.

2. Штамп по п. 1, отличающийся тем, что кронштейн выполнен с приливом для ограничения вращения поворотной секции.

фиг.

фиг.г

22

(риг4

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп для получения скобообразных деталей | 1981 |

|

SU995986A1 |

| Гибочный штамп | 1978 |

|

SU719749A1 |

| Штамп для гибки скоб и калибровки их угловых частей | 1990 |

|

SU1750791A1 |

| ШТАМП-ПРИБОР ДЛЯ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ДВУХУГЛОВОЙ ГИБКЕ С ПРИЖИМОМ КРАЕМ ОБРАЗЦА (ВАРИАНТЫ) | 2007 |

|

RU2399036C2 |

| Штамп для гибки | 1981 |

|

SU1053926A1 |

| ШТАМП-ПРИБОР ДЛЯ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ЧЕТЫРЕХУГЛОВОЙ ГИБКЕ С ПРИЖИМОМ КРАЕВ ОБРАЗЦА (ВАРИАНТЫ) | 2007 |

|

RU2362138C2 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| ШТАМП-ПРИБОР ДЛЯ ИСПЫТАНИЯ И СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ДВУХУГЛОВОЙ ГИБКЕ (ВАРИАНТЫ) | 2006 |

|

RU2333471C2 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Штамп совмещенного действия для гибки и обрезки деталей | 1980 |

|

SU931261A1 |

Изобретение относится к обработке металлов давлением, в частности к оснастке для холодной листовой штамповки. Цель изобретения - повышение стабильности размеров за счет компенсации пружинения горизонтальной полки. Ось поворотной секции, закрепленной На кронштейне верхней плиты, смещена от оси пуансона на расстояние большее, чем расстояние между осью пуансона и центром радиуса гибки кромки матрицы. Паз пуансона, со стенками которого взаимодействует поворотная секция, имеет верхнюю стенку, наклонную в сторону матрицы, и нижнюю стенку, параллельную зеркалу матрицы. При рабочем ходе пуансона заготовка в начальной стадии изгибается во впадине матрицы. Затем ее вертикальная стенка отгибается по гибочной кромке матрицы поворотной секцией. Секция скользит нерабочим концом по стенкам паза пуансона и имеет возможность отогнуть полку на угол, больший расчетного на величину пружинения. 1 з.п. ф-лы, 9 ил. 1чЭ 00 ;о О5

фиг.ё

qpueS

фиг. 9

| Устройство для изготовления полых изделий с ответвлениями | 1973 |

|

SU567523A1 |

| Гибочный штамп | 1978 |

|

SU719749A1 |

Авторы

Даты

1987-02-07—Публикация

1985-04-10—Подача