(54) ГИБОЧНЫЙ ШТАМП

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Гибочный штамп | 1982 |

|

SU1061887A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565317C2 |

| Штамп для гибки | 1978 |

|

SU764787A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Последовательный штамп для изготовления деталей с отогнутыми элементами | 1986 |

|

SU1344466A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Штамп для гибки скоб | 1986 |

|

SU1388152A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Штамп для гибки П-образных деталей | 1988 |

|

SU1530297A1 |

1

Изобретение относится к обработка металлов давлением, в частности к штамповой оснастке, и может быть использовано для гибки деталей замкнутого контура, например, типа крючка на универсальных кривошипных прессах.

Известно устройство для гибки крючка из проволоки, содержащее плиту с установочными пальцами и рукоятку с роликом, установленную с возможностью поворота вокруг неподвижного пальца |j

Недостаток известного устройства отсутствие механического привода.

Известен mTaNsn для гибки хомутиков содержащий жестко закрепленный в верхней части штампа корпус с горизонтально установленным пуансоном, а на нижней плите штампа - двеповоротные вокруг осей от воздействия полуматрицы, образующие при смлкании вокруг пуансона формующий ручей и подпружиненный фиксатор 2.

Недостаток известного штампа заключается в том, что поворот полуматриц зависит от хода пуансона, поэтому возможность компенсировать пружи нение материала отсутствует, что снижает точность геометрической формы изгибаемой детали. Известен также штамп, в котором корпус с горизонтально установленным пуансоном смонтирован в верхней части штампа на упругой подкладке, а формующий ручей образуется при горизонтальном перемещении посредством клиньев, двух полуматриц и подпружиненного выталкивателя з

Недостатком этого штампа является то, что при прямолинейном горизонталь ном перемещении полуматриц из-за пруаиинения материала не обеспечивается точность геометрической формы изгибаемой детали, кроме того, необходимост установки корпуса с пуансоном на упругой подкладке усложняет конструкцию штампа.,

Известен гибочный штамп, содержащий жестко закрепленный на верхней плите пуансон-оправку, установленные на нижней плите боковые матрицы, связанные посредством опорных пальцев с копирами механизмов их перемещения, а также неподвижные упоры. Копиры механизмов -перемещения боковых матриц закреплены неподвижно на верхней плите 4 j .

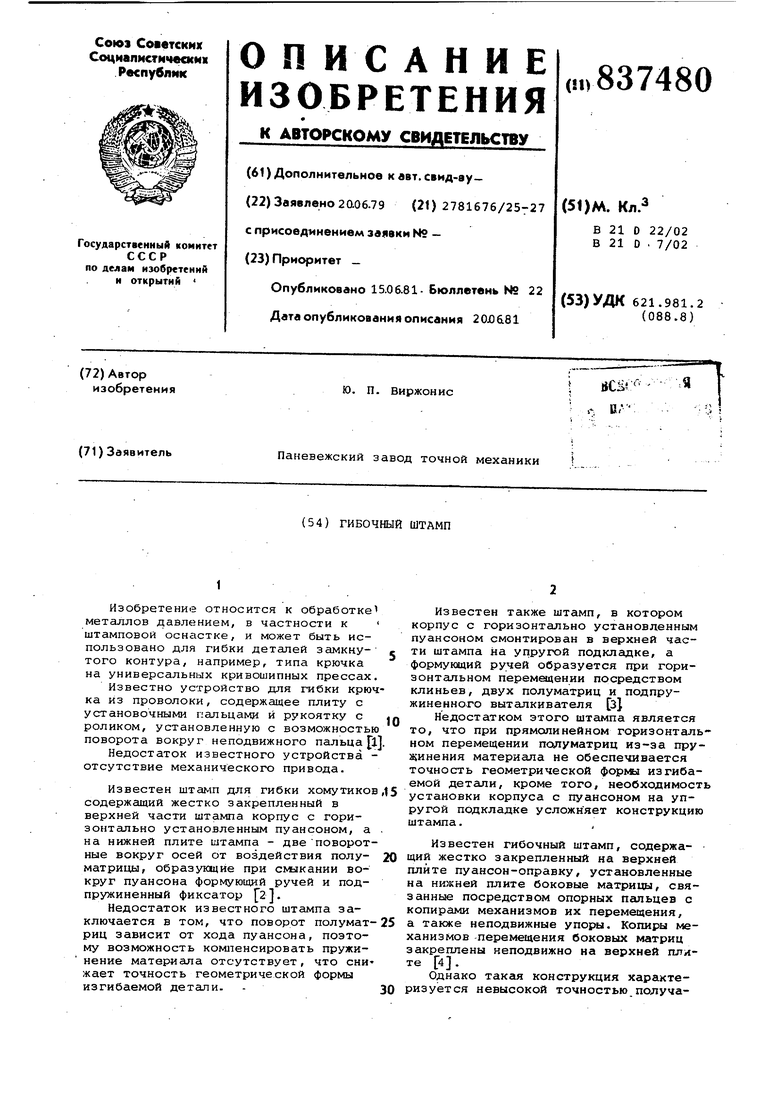

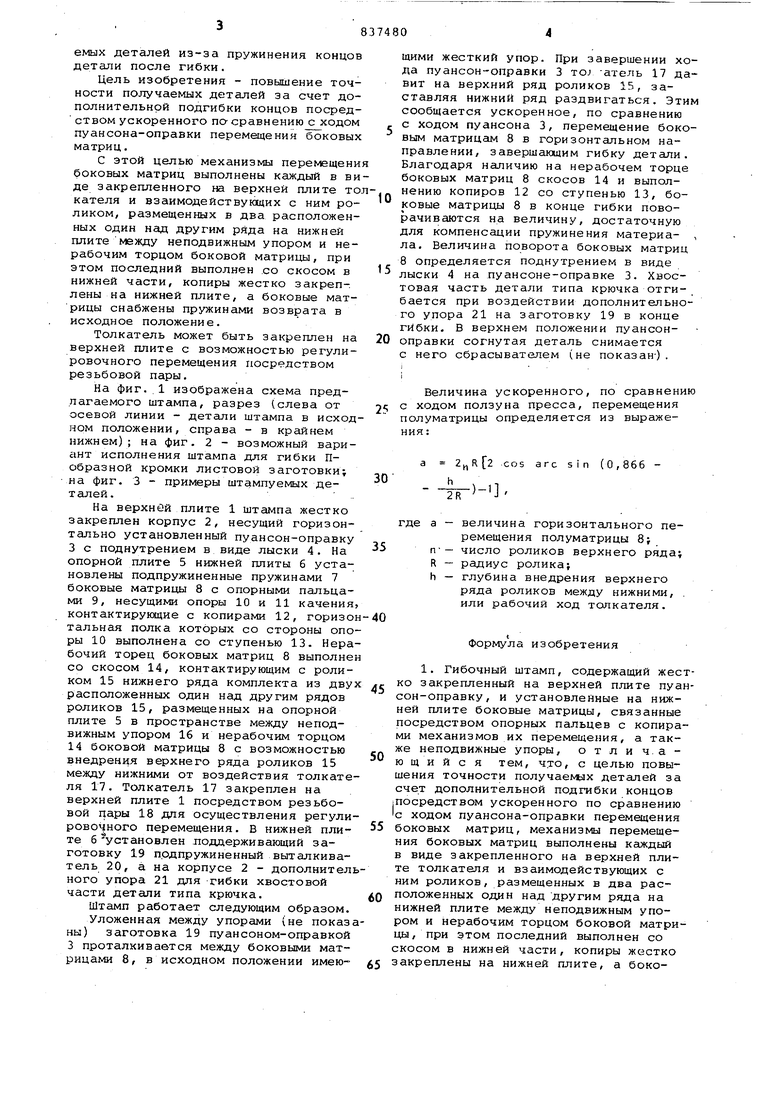

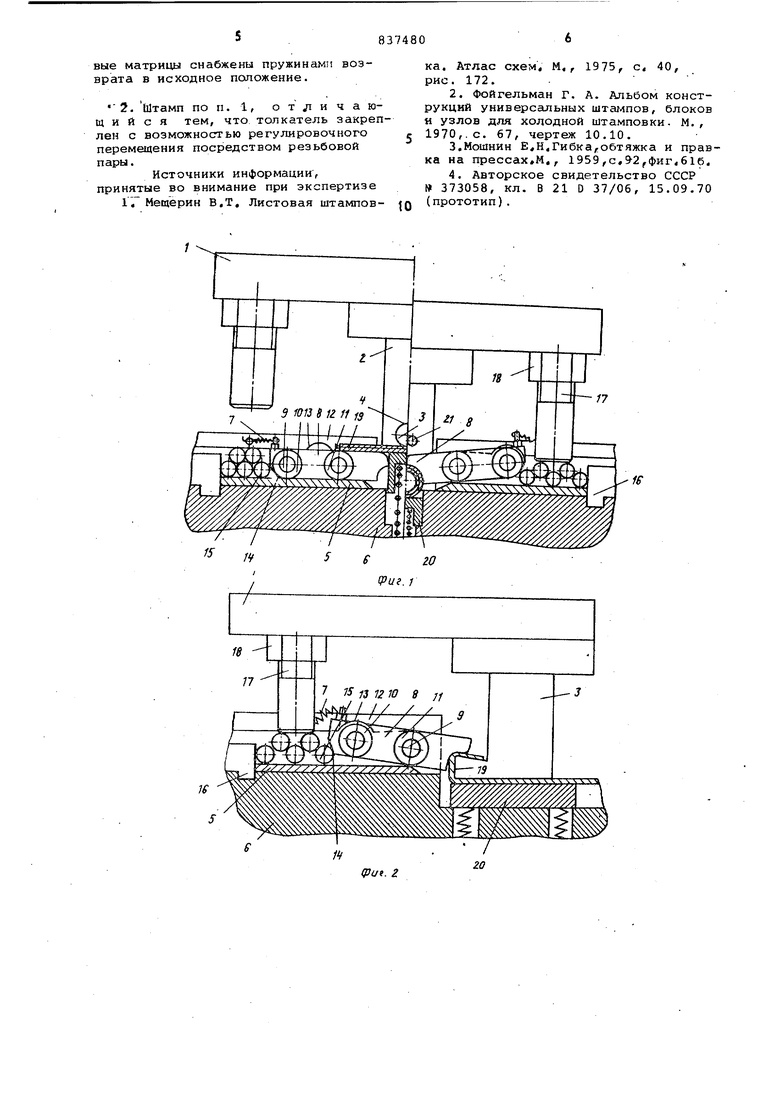

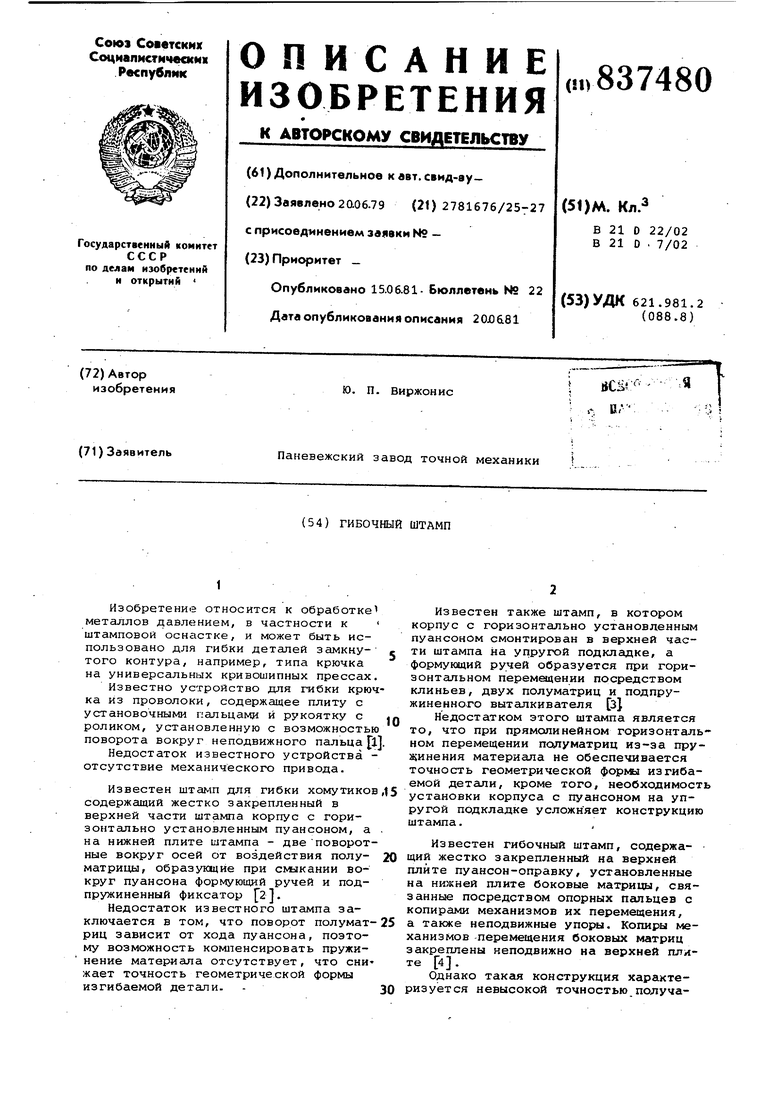

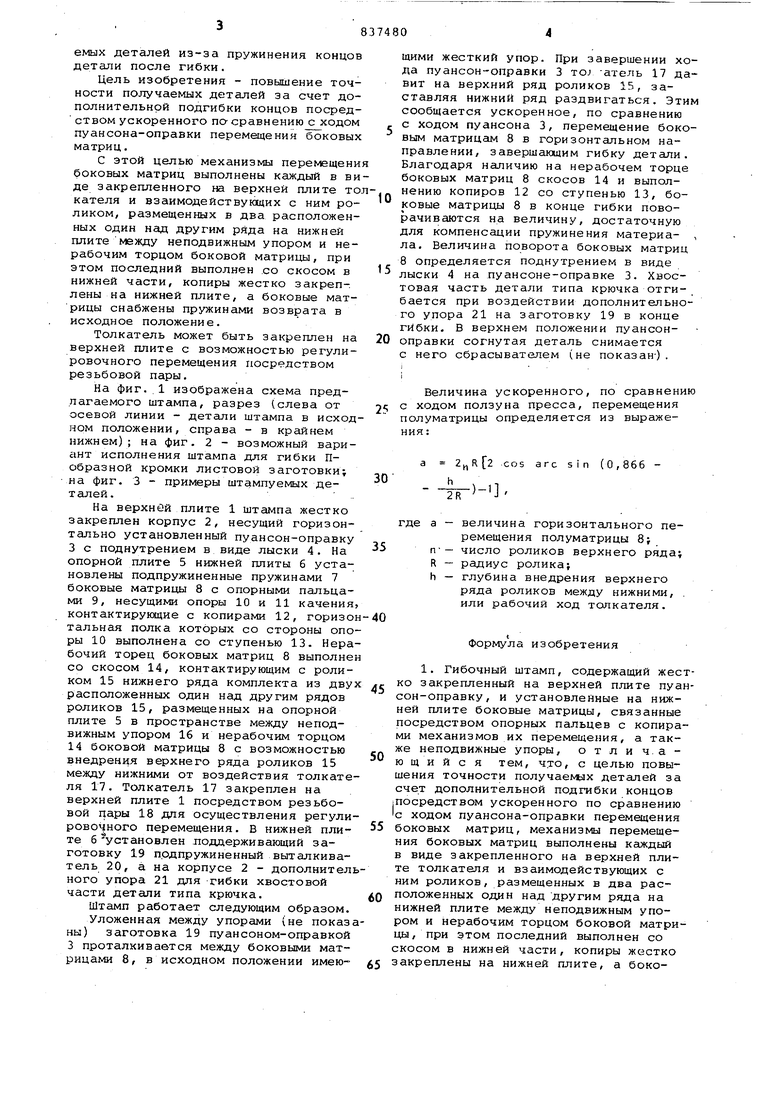

Однако такгш конструкция характеризуется невысокой точностью получаемых деталей из-за пружинения концов детали после гибки. Цель изобретения - повышение точности получаемых деталей за счет дополнительной подгибки концов посредством ускоренного по- сравнению с ходом пуансона-оправки перемещения боковых матриц, С этой целью механизмы перемещени боковых матриц выполнены каждый в ви де закрепленного на верхней плите то кателя и взаимодействукщих с ним роликом, размещенных в два расположенных один над другим ряда на нижней плитемежду неподвижным упором и нерабочим торцом боковой матрицы, при этом последний выполнен со скосом в нижней части, копиры жестко закреп-, лены на нижней плите, а боковые матрицы снабжены пружинами возврата в исходное положение. Толкатель может быть закреплен на верхней плите с возможностью регулировочного перемещения посредством резьбовой пары. На фиг. 1 изображена схема предлагаемого штампа, разрез (слева от осевой линии - детали штампа в исход ном положении, справа - в крайнем нижнем); на фиг. 2 - возможный вариант исполнения штампа для гибки Побразной кромки листовой заготовки; на фиг. 3 - примеры штампуемых деталей. На верхней плите 1 штампа жестко закреплен корпус 2, несущий горизонтально установленный пуансон-оправку 3 с поднутрением в виде лыски 4. На опорной плите 5 нижней плиты 6 установлены подпружиненные пружинами 7 боковые матрицы 8 с опорными пальцами 9, несущими опоры 10 и 11 качения контактирующие с копирами 12, горизо тальная полка которых со стороны опо ры 10 выполнена со ступенью 13. Нера бочий торец боковых матриц 8 выполне со скосом 14, контактирующим с роликом 15 нижнего ряда комплекта из дву расположенных один над другим рядов роликов 15, размещенных на опорной плите 5 в пространстве между неподвижным упором 16 и нерабочим торцом 14 боковой матрицы 8 с возможностью внедрения верхнего ряда роликов 15 между нижними от воздействия толкате ля 17. Толкатель 17 закреплен на верхней плите 1 посредством резьбовой пары 18 для осуществления регули ровочного перемещения. В нижней плите 6 Vcтaнoвлeн .поддерживающий заготовку 19 п.одпружиненный выталкиватель 20, а на корпусе 2 - дополнител ного упора 21 для гибки хвостовой части детали типа крючка. Штамп работает следующим образом. Уложенная между упорами (не показ ны) заготовка 19 пуансоном-оправкой 3 проталкивается между боковыми матрицами 8, в исходном положении имеюшими жесткий упор. При завершении хода пуансон-оправки 3 TOJ атель 17 давит на верхний ряд роликов 15, заставляя нижний ряд раздвиг-аться. Этим сообщается ускоренное, по сравнению с ходом пуансона 3, перемещение боковым матрицам 8 в горизонтальном направлении, завершающим гибку детали. Благодаря наличию на нерабочем торце боковых матриц 8 скосов 14 и выполнению копиров 12 со ступенью 13, боковые матрицы 8 в конце гибки поворачиваются на величину, достаточную для компенсации пружинения материа- , ла. Величина поворота боковых матриц 8 определяется поднутрением в виде лыски 4 на пуансоне-оправке 3. Хвостовая часть детали типа крючка отгибается при воздействии дополнительного упора 21 на заготовку 19 в конце гибки, В верхнем положении пуансоноправки согнутая деталь снимается с него сбрасывателем (не показан-). I Величина ускоренного, по сравнению с ходом ползуна пресса, перемещения полуматрицы определяется из выражения:а cos arc sin (0,866 hгде a - величина горизонтального перемещения полуматрицы 8; П-- число роликов верхнего ряда; R - радиус ролика; h - глубина внедрения верхнего ряда роликов между нижними, . или рабочий ход толкателя. Формула изобретения 1. Гибочный штамп, содержащий жестко закрепленный на верхней плите пуансон-оправку, и установленные на нижней плите боковые матрицы, связанные посредством опорных пальцев с копирами механизмов их перемещения, а также неподвижные упоры, о т л и ч.а ющийся тем, что, с целью повышения точности получаеьадх деталей за счет дополнительной подгибки концов посредством ускоренного по сравнению с ходом пуансона-оправки перемещения боковых матриц, механизмы перемещения боковых матриц выполнены кеокдый в виде закрепленного на верхней плите толкателя и взаимодействующих с ним роликов, размещенных в два расположенных один над другим ряда на нижней плите между неподвижным упором и нерабочим торцом боковой матрицы, при этом последний выполнен со скосом в нижней части, копиры жестко закреплены на нижней плите, а боковые матрицы снабжены пружинами возврата в исходное положение.

Источники информации, принятые во внимание при экспертизе 1ГМеш,ерин В.Т, Листовая штамповW

ка. Атлас схем, М,, 1975, с, 40, рис. 172.

З.Мошнин ,Гибка,обтяжка и правка на прессах.М,, 1959 ,с,,фиг4б1б,

0

iput. 2

Авторы

Даты

1981-06-15—Публикация

1979-06-20—Подача