Изобретение относится к обработке давлением листового металла, в частности к гибочным штампам.

Известны штампы для гибки деталей типа скоб с горизонтальными полками, содержащие пуансон с заплечиками, жестко связанный с подвижной частью штампа; матрицу и подпружиненный выталкиватель, расположенный в нижней части штампа.

Однако в таких штампах характер деформации заготовки во время гибки существенно отличается от чистого изгиба, так как номере приближения заплечиков к матрице вертикальные полки перетягиваются через кромки матрицы и заталкиваются в углы между вертикальными стенками и заплечиками. В результате заготовка подвергается растяжению и в ней возникают напряжения, которые после выхода детали из штампа Искажают ее форму. Радиус закругления углов между вертикальными и горизонтальными полками детали в таких штампах должен быть не менее 2-3 толщин обрабатываемого материала.

Известен штамп, содержащий верхнюю подвижную плитку с пуансоном, на котором смонтированы на осях поворотные планки, и матрицу, причем Пуансон подпружинен относительно верхней плиты.

Не достатком та кой конструкции является Необходимость создавать большое усилие пружин, воздействующих на пуансон, что ведет к увеличению размеров верхней части штампа. Кроме того, при гибке вертикальных полок, в случае если радиус рабочих кромок матрицы меньше 2-3 толщин материала, возможно их удлинение и утонение.

Наиболее близким техническим решением к предлагаемому является штамп для гибки и калибровки скоб, содержащий составной пуансон и кулачок, взаимодействующий в конце гибки с составляющими пуансон частями, где пуансон имеет радиус закругления, больший заданного на детали, и снабжен калибровочными вставками, расположенными с возможностью перемещения в предусмотренных в нем пазах и

сл

с

XI

§

XI

ч

взаимодействующих одним концом с кулачком, а другим с заготовкой.

Недостатками указанного штампа является как то, что пуансон подпружинен к верхней части штампа, так и то, что гибка- калибровка углов с большего на меньший радиус производится при защемленной полке детали, что ведет к увеличению потребного усилия гибки и к утонению материала, т.е. ухудшается качество обрабатываемой детали.

Цель изобретения - расширение технологических возможностей за счет получения скоб с горизонтальными полками и калиброванными углами между полками и стенками.

Указанная цель достигается тем, что штамп снабжен опорной плитой с пазами, размещенными вдоль гибочных кромок матрицы и имеющими внутреннюю четверть - цилиндрическую стенку и наружную наклонную плоскую, и установленным в рабочем окне матрицы выталкивателем, каждый механизм перемещения вставки для калибровки угла выполнен в виде двуплечего рычага, установленного в соответствующем пазу опорной плиты с возможностью взаимодействия с его стенками, а одним плечом со вставкой, другим с выталкивателем.

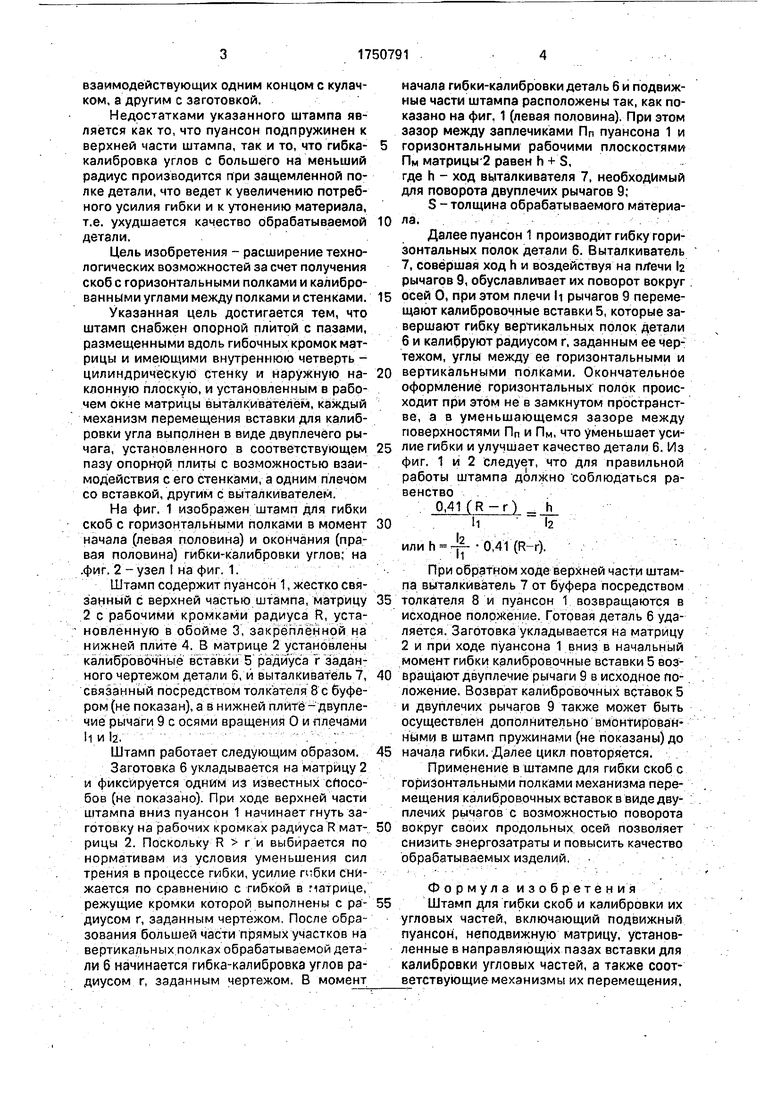

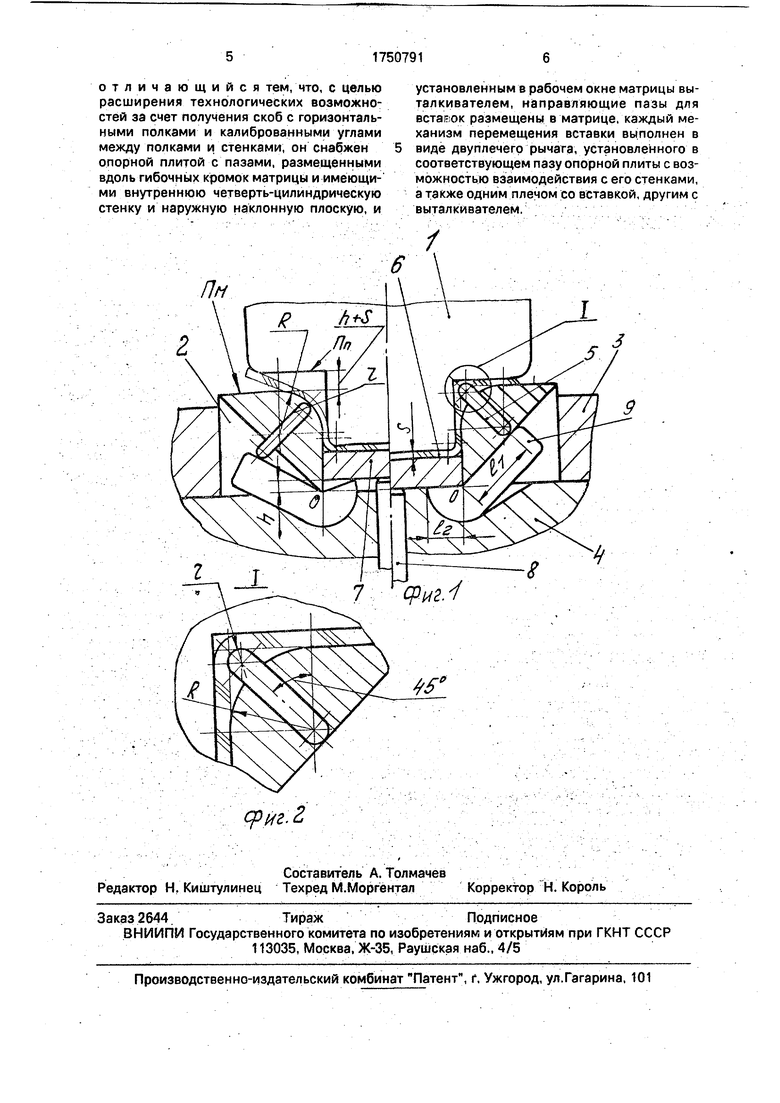

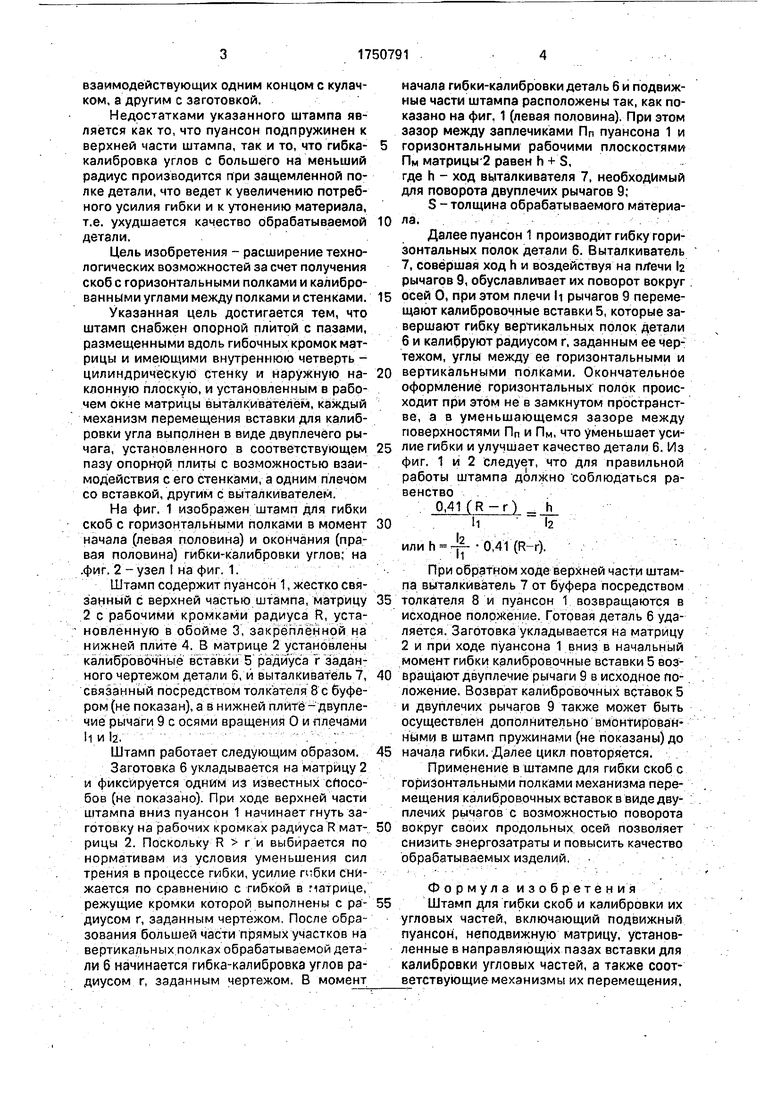

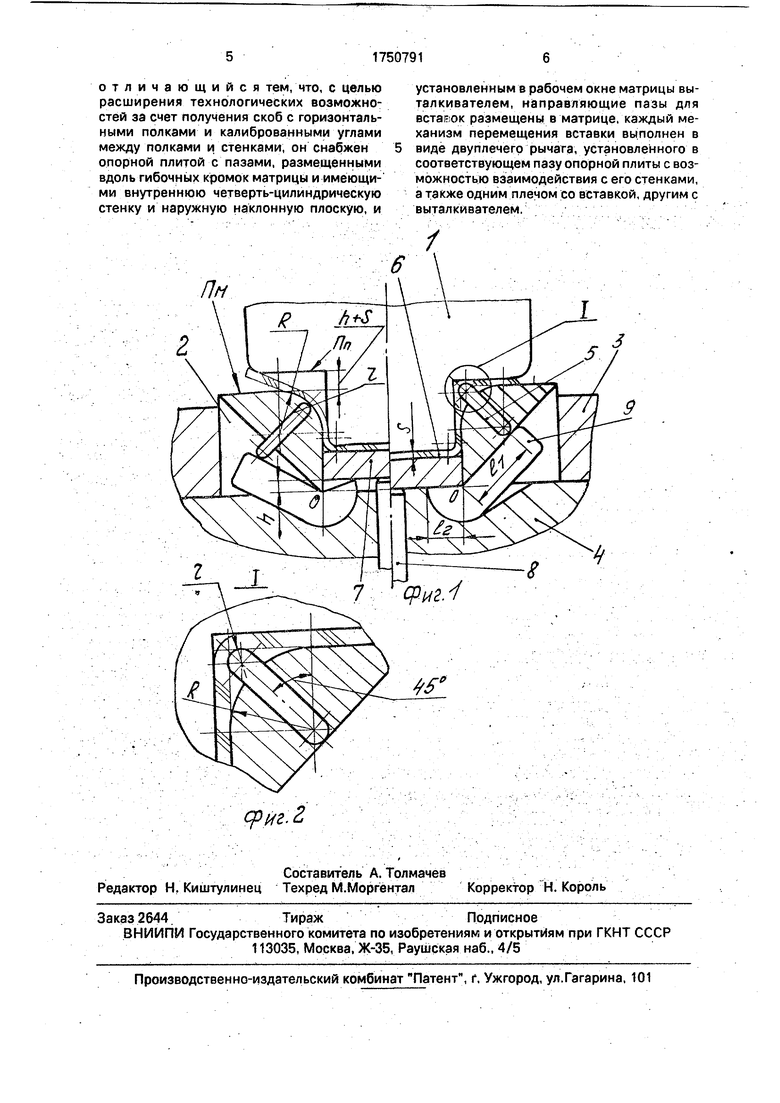

На фиг. 1 изображен штамп для гибки скоб с горизонтальными полками в момент начала (левая половина) и окончания (правая половина) гибки-калибровки углов; на .фиг. 2 - узел на фиг. 1.

Штамп содержит пуансон 1, жестко связанный с верхней частью штампа, матрицу 2 с рабочими кромками радиуса R, установленную в обойме 3, закрепленной на нижней плите 4. В матрице 2 установлены калибровочные вставки 5 радиуса г заданного чертежом детали 6, и выталкиватель 7, связанный посредством толкателя 8 с буфером (не показан), а в нижней плите - двуплечие рычаги 9 с осями вращения О и плечами И и 12.

Штамп работает следующим образом.

Заготовка 6 укладывается на матрицу 2 и фиксируется одним из известных cfioco- бов (не показано). При ходе верхней части штампа вниз пуансон 1 начинает гнуть заготовку на рабочих кромках радиуса R матрицы 2. Поскольку R г и выбирается по нормативам из условия уменьшения сил трения в процессе гибки, усилие гибки снижается по сравнению с гибкой в патрице, режущие кромки которой выполнены с радиусом г, заданным чертежом, После образования большей части прямых участков на вертикальных полках обрабатываемой детали 6 начинается гибка-калибровка углов радиусом г, заданным чертежом. В момент

начала гибки-калибровки деталь б и подвижные части штампа расположены так, как показано на фиг. 1 (левая половина). При этом зазор между заплечиками Пп пуансона 1 и горизонтальными рабочими плоскостями Пм матрицы 2 равен h + S, где h - ход выталкивателя 7, необходимый для поворота двуплечих рычагов 9;

S - толщина обрабатываемого материала.

Далее пуансон 1 производитгибкугоризонтальных полок детали 6. Выталкиватель 7, совершая ход h и воздействуя на г рычагов 9, обуславливает их поворот вокруг

осей О, при этом плечи И рычагов 9 перемещают калибровочные вставки 5, которые завершают гибку вертикальных полок детали б и калибруют радиусом г, заданным ее чертежом, углы между ее горизонтальными и

вертикальными полками. Окончательное оформление горизонтальных полок происходит при этом не в замкнутом пространстве, а в уменьшающемся зазоре между поверхностями Пп и Пм, что уменьшает усилие гибки и улучшает качество детали 6. Из фиг. 1 и 2 следует, что для правильной работы штампа должно соблюдаться равенство

0.41 (R-r) . h

lila

или11 -0,41 (R-r).

При обратном ходе верхней части штампа выталкиватель 7 от буфера посредством

толкателя 8 и пуансон 1 возвращаются в исходное положение. Готовая деталь 6 удаляется. Заготовка укладывается на матрицу 2 и при ходе пуансона 1 вниз в начальный момент гибки калибровочные вставки 5 возвращают двуплечие рычаги 9 в исходное положение. Возврат калибровочных вставок 5 и двуплечих рычагов 9 также может быть осуществлен дополнительно вмонтированными в штамп пружинами (не показаны) до

начала гибки. Далее цикл повторяется.

Применение в штампе для гибки скоб с горизонтальными полками механизма перемещения калибровочных вставок в виде двуплечих рычагов с возможностью поворота

вокруг своих продольных осей позволяет снизить энергозатраты и повысить качество обрабатываемых изделий.

Формула изобретения Штамп для гибки скоб и калибровки их угловых частей, включающий подвижный пуансон, неподвижную матрицу, установленные в направляющих пазах вставки для калибровки угловых частей, а также соответствующие механизмы их перемещения,

отличающийся тем, что, с целью расширения технологических возможностей за счет получения скоб с горизонтальными полками и калиброванными углами между полками и стенками, он снабжен опорной плитой с пазами, размещенными вдоль гибочных кромок матрицы и имеющими внутреннюю четверть-цилиндрическую стенку и наружную наклонную плоскую, и

установленным в рабочем окне матрицы выталкивателем, направляющие пазы для ВСТЭРОК размещены в матрице, каждый механизм перемещения вставки выполнен в виде двуплечего рычага, установленного в соответствующем пазу опорной плиты с возможностью взаимодействия с его стенками, а также одним плечом со вставкой, другим с выталкивателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп для получения скобообразных деталей | 1981 |

|

SU995986A1 |

| Штамп для гибки скобы с углами, меньшими 90 @ | 1988 |

|

SU1652016A1 |

| Штамп для обработки профильных заготовок | 1986 |

|

SU1444035A2 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Гибочный штамп | 1982 |

|

SU1061887A1 |

| Штамп для гибки скоб с горизонтальными полками | 1985 |

|

SU1282938A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Штамп для двухугловой гибки | 1988 |

|

SU1556790A2 |

| Гибочный штамп для изготовления скоб с отогнутыми полками | 1978 |

|

SU759177A1 |

| Гибочный штамп | 1978 |

|

SU766705A1 |

Использование: при гибке скоб с горизонтальными полками. Сущность изобретения: штамп содержит матрицу с установленными в ней калибровочными вставками, выталкиватель и механизм перемещения вставок, выполненный в виде двуплечих рычагов, установленных в пазу опорной плиты с возможностью поворота вокруг своих продольных осей и взаимодействующих одним плечом с выталкивателем, а другим со вставками 2 ил.

Пн

г -i

I

3

сриг.4

8

| ШТАМП ДЛЯ ГИБКИ —КАЛИБРОВКИ П-ОБРАЗИЫХ ДЕТАЛЕЙ | 0 |

|

SU385650A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1990-04-24—Подача