Изобретение относится к трубному производству.

Цель изобретения - повышение производительности путем интенсификации процесса резания за счет исключения вибрации суппорта станка при одновременном повышении стойкости инструмента.

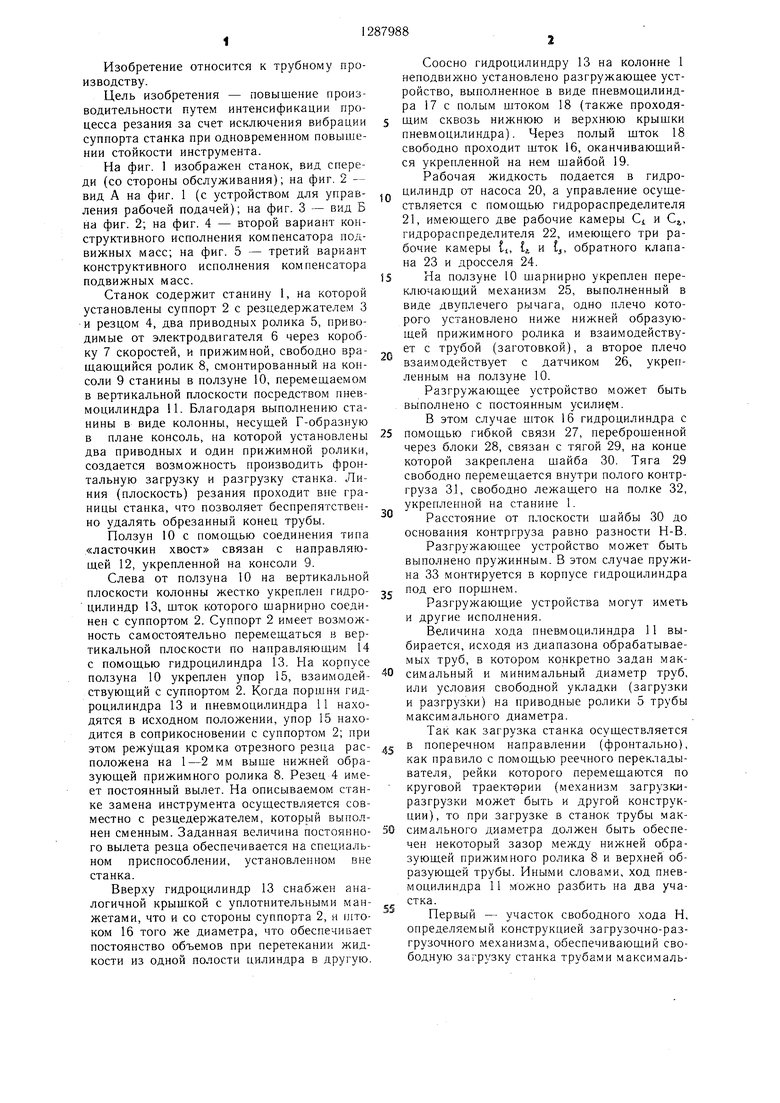

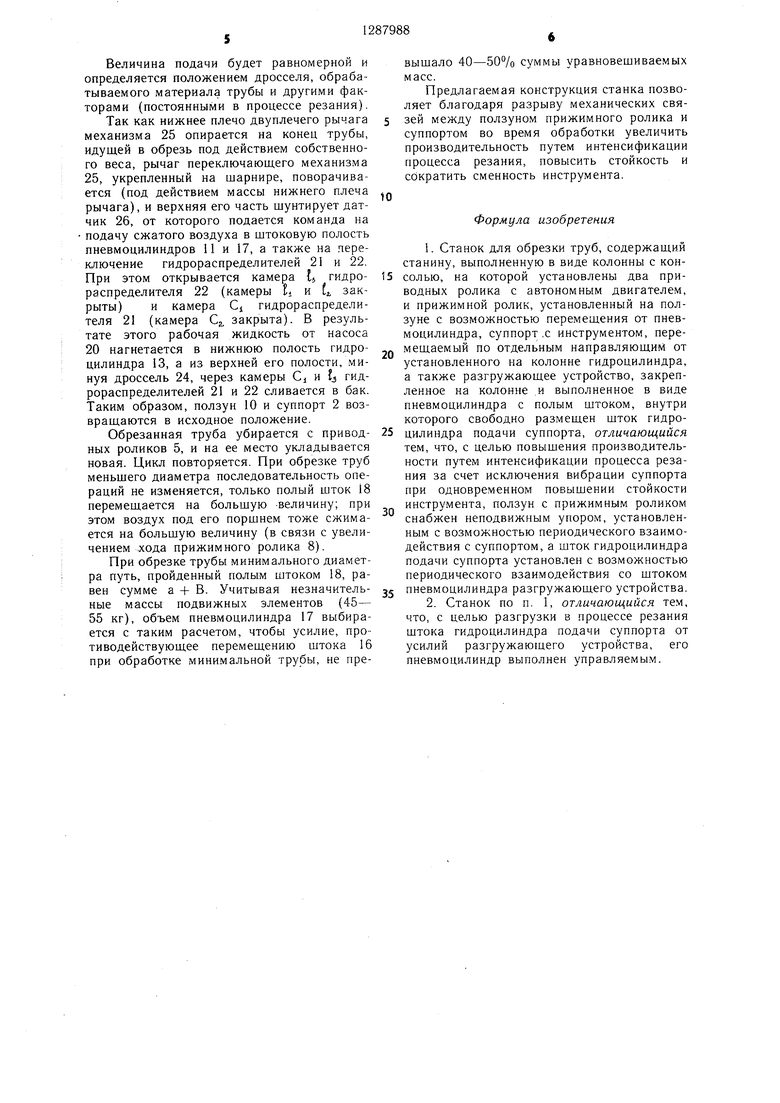

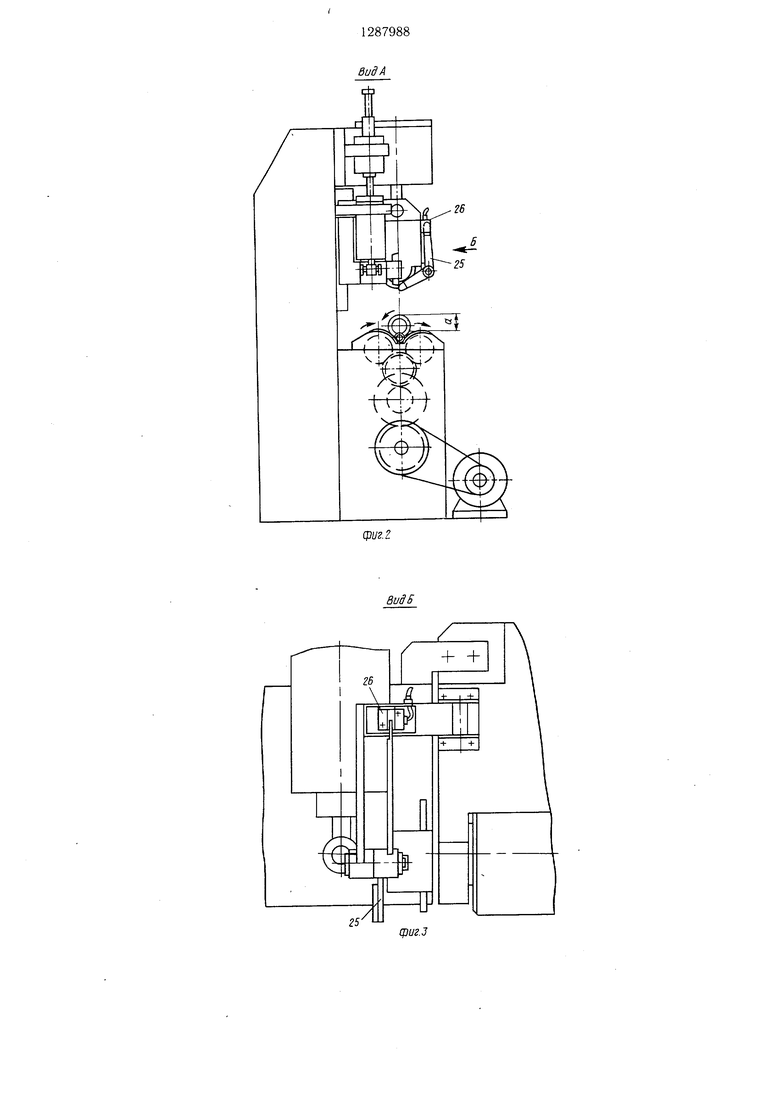

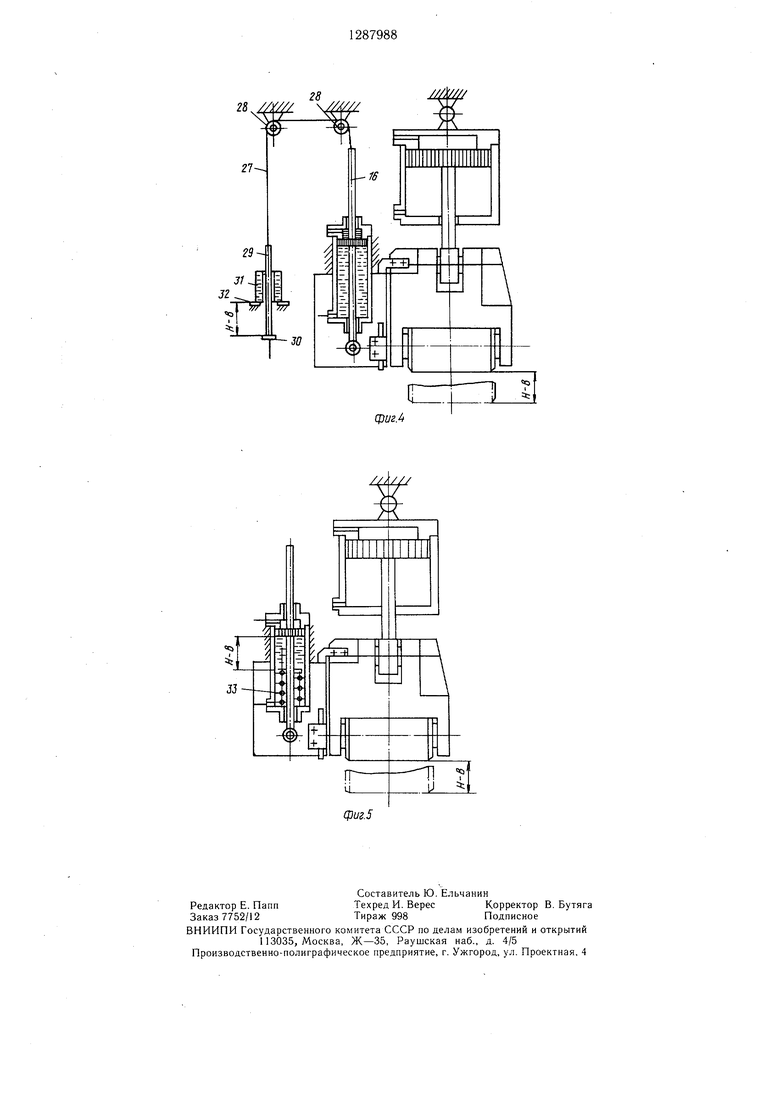

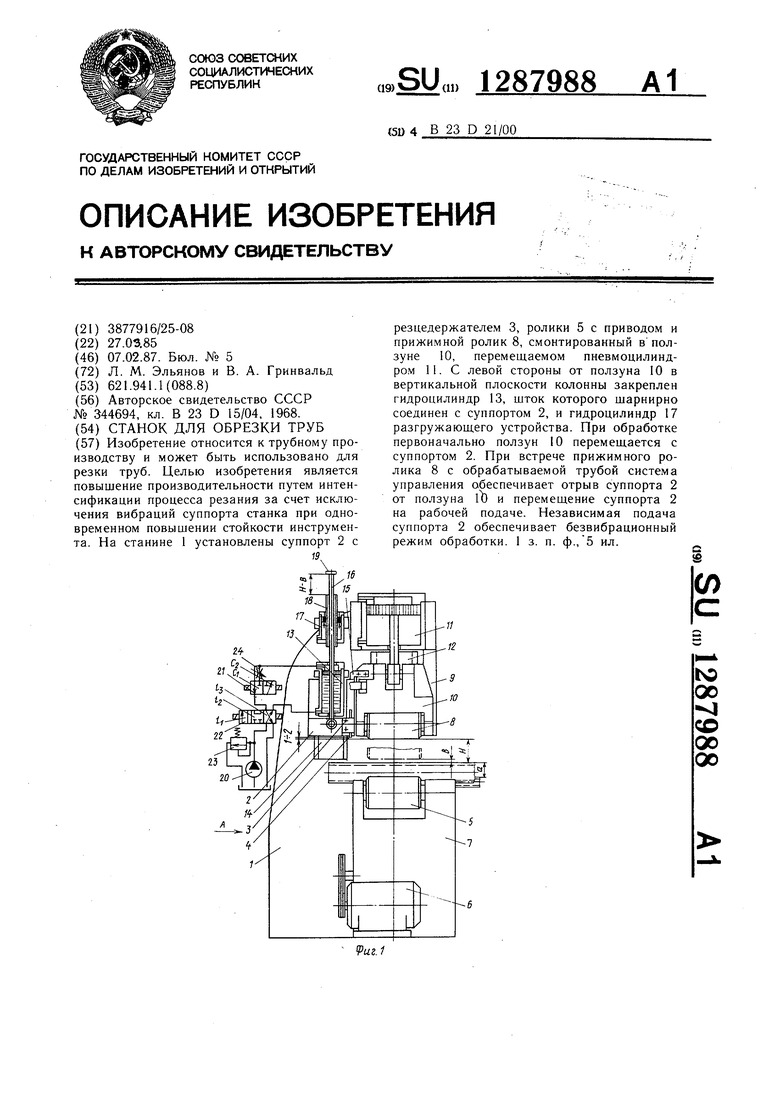

На фиг. 1 изображен станок, вид спереди (со стороны обслуживания); на фиг. 2 - вид А на фиг. 1 (с устройством для управления рабочей подачей); на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - второй вариант конструктивного исполнения компенсатора подвижных масс; на фиг. 5 - третий вариант конструктивного исполнения компенсатора подвижных масс.

Станок содержит станину 1, на которой установлены суппорт 2 с резцедержателем 3 и резцом 4, два приводных ролика 5, приводимые от электродвигателя 6 через коробку 7 скоростей, и прижимной, свободно вра- ш,аюш,ийся ролик 8, смонтированный на консоли 9 станины в ползуне 10, перемешаемом в вертикальной плоскости посредством пнев- моцилиндра 11. Благодаря выполнению станины в виде колонны, несушей Г-образную в плане консоль, на которой установлены два приводных и один прижимной ролики, создается возможность производить фронтальную загрузку и разгрузку станка. Линия (плоскость) резания проходит вне границы станка, что позволяет беспрепятственно удалять обрезанный конец трубы.

Ползун 10 с помошью соединения типа «ласточкин хвост связан с направляющей 12, укрепленной на консоли 9.

Слева от ползуна 10 на вертикальной плоскости колонны жестко укреплен гидро- цилиндр 13, шток которого шарнирно соединен с суппортом 2. Суппорт 2 имеет возможность самостоятельно перемешаться в вертикальной плоскости по направляющим 14 с помощью гидроцилиндра 13. На корпусе ползуна 10 укреплен упор 15, взаимодействующий с суппортом 2. Когда поршни гидроцилиндра 13 и пневмоцилиндра 11 находятся в исходном положении, упор 15 находится в соприкосновении с суппортом 2; при этом режущая кромка отрезного резца расположена на 1-2 мм выше нижней образующей прижимного ролика 8. Резец 4 имеет постоянный вылет. На описываемом станке замена инструмента осуществляется совместно с резцедержателем, которьт выполнен сменным. Заданная величина постоянного вылета резца обеспечивается на специальном приспособлении, установленном вне станка.

Вверху гидроцилиндр 13 снабжен аналогичной крышкой с уплотнительными манжетами, что и со стороны суппорта 2, и штоком 16 того же диаметра, что обеспечивает постоянство объемов при перетекании жидкости из одной полости цилиндра в другую.

Соосно гидроцилиндру 13 на колонне 1 неподвижно установлено разгружающее устройство, выполненное в виде пневмоцилиндра 17 с полым штоком 18 (также проходя- щим сквозь нижнюю и верхнюю крышки пневмоцилиндра). Через полый шток 18 свободно проходит шток 16, оканчивающийся укрепленной на нем шайбой 19.

Рабочая жидкость подается в гидро- - цилиндр от насоса 20, а управление осуществляется с помощью гидрораспределителя 21, имеющего две рабочие камеры Ci и С,,, гидрораспределителя 22, имеющего три рабочие камеры ti, {i и t,, обратного клапана 23 и дросселя 24.

5 На ползуне 10 шарнирно укреплен пере- ключаюцдий механизм 25, выполненный в виде двуплечего рычага, одно плечо которого установлено ниже нижней образующей прижимного ролика и взаимодействует с трубой (заготовкой), а второе плечо взаимодействует с датчиком 26, укрепленным на ползуне 10.

Разгружающее устройство может быть выполнено с постоянным усилием.

В этом случае шток 16 гидроцилиндра с 5 помощью гибкой связи 27, переброщенной через блоки 28, связан с тягой 29, на конце которой закреплена шайба 30. Тяга 29 свободно перемещается внутри полого контргруза 3.1, свободно лежащего на полке 32, укрепленной на станине 1.

Расстояние от плоскости шайбы 30 до основания контргруза равно разности Н-В.

Разгружающее устройство может быть выполнено пружинным. В этом случае пружина 33 монтируется в корпусе гидроцилиндра с под его поршнем.

Разгружающие устройства могут иметь и другие исполнения.

Величина хода пневмоцилиндра 11 выбирается, исходя из диапазона обрабатываемых труб, в котором конкретно задан мак- 0 симальный и минимальный диаметр труб, или условия свободной укладки (загрузки и разгрузки) на приводные ролики 5 трубы максимального диаметра.

Так как загрузка станка осуществляется j в поперечном направлении (фронтально), как правило с помощью реечного переклады- вателя, рейки которого перемещаются по круговой траектории (механизм загрузки- разгрузки может и другой конструкции), то при загрузке в станок трубы мак- 0 симального диаметра должен быть обеспечен некоторый зазор между нижней образующей прижимного ролика 8 и верхней образующей трубы. Иными словами, ход пневмоцилиндра 11 .можно разбить на два уча5

Нервый - участок свободного хода Н,

определяемый конструкцией загрузочно-раз- грузочного механизма, обеспечивающий свободную загрузку станка трубами максимальHoro диаметра. Это расстояние от исходного положения прижимного ролика 8 до верхней образующей трубы максимального диаметра, уложенной на приводные ролики 5.

Второй - участок рабочего хода а, на котором к приводным роликам 5 надежно прижимается труба минимального диаметра (фиг. 1 и 2).

Это есть расстояние между верхними образующими труб макси.мального и минимального диаметров, уложенных на приводные ролики 5.

Зазор В определяет расстояние, на которое не доходит прижимной ролик к трубе максимального диаметра, уложенной на приводные ролики 5, а щайба 19 при этом встречается с торцом полого щтока 18. В исходном положении под поршень пневмоцилинд- ра 17 постоянно подается сжатый воздух от электропневмораспределителя (не показан). Усилие, развиваемое пневмоцилиндром 17 на больше су.ммы масс суппорта 2, резцедержателя 3, резца 4, штока 16, щай- бы 19, поршня гидроцилиндра и жидкости в нем, т. е. суммы подвижных масс. Упомянутый цилиндр выполняет роль разгружающего устройства. Расстояние В выбирается практически; оно должно быть на 2-3 мм больше расстояния между нижней образующей прижимного ролика 8 и режуодей кромкой отрезного резца 4.

Если это условие будет выдержано, то исключается возможность встречи режущей кромки резца с трубой, например, при некотором опережении суппортом 2 ползуна 10.

В исходном верхнем положении поршня гидроцилиндра 13 в гидрораспределителе 21 открыта камера Cj, а в гидрораспределителе 22 открыта камера ЕЗ- Избыток рабочей жидкости, нагнетаемой насосом 20 при заполненном подпоршневом объеме гидроцилиндра, через обратный клапан 23 сливается в бак.

Станок работает следующим образом.

Включается электродвигатель 6, который через коробку 7 скоростей приводит во вращение приводные ролики 5. В исходном положении сжатый воздух подан в штоковую полость пневмоцилиндра 11 и под поршень пневмоцилиндра 17, а жидкость от насоса 20 гидрораспределителем 22 подана в нижнюю полость гидроцилиндра 13. Упор 15 взаимодействует с су апортом 2. Режущая кромка резца 4 расположена на 1-2 мм выше нижней образующей ролика 8 (рассматривается вариант обработки трубы максимального диаметра).

На вращающиеся приводные ролики 5 фронтально укладывается труба. От датчика наличия трубы на рабочей позиции (не показано) дается команда на подачу сжатого воздуха в бесщтоковую полость пневмоцилиндра 11 и срабатывание гидрораспределителя 22.

0

5

0

5

0

0

5

0

5

При этом открывается камера t гидро распределителя 22 (камеры Et и tj закрыты) и рабочая жидкость получает возможность перетекать из нижней полости гидроцилинд- |ia 13 Б верхнюю через открытую камеру Cj гидрораспределителя 21, минуя дроссель 24.

Ползун 10 движется вниз, одновременно с ним вниз перемещается переключающий механизм 25 с датчиком 26, и под воздействием упора 15 опускается суппорт 2; при этом жидкость из нижней полости гидроцилиндра 13 перетекает в верхнюю, заполняя освободившийся объем.

Пройдя расстояние Н-В, щайба 19 щтока 16 гидроцилиндра 13 встречается с торцом полого штока 18, который перемещается совместно с щтоком 16, сжимая воздух в нижней полости пневмоцилиндра 17. При этом исключается перемещение суппорта 2 относительно по.тзуна 10 (если такое перемещение имело место). При дальнейшем совместном движении вниз прижимного ролика и суппорта до встречи прижимного ролика с трубой обеспечивается установленный зазор между режущей кромкой резца и нижней образующей прижимного ролика. Воздух под поршнем пневмоцилиндра 17, сжимаясь, сообщает штоку 16 некоторую дополнительную нагрузку.

На некотором пути (5-10 мм) до встречи прижимного ролика 8 с трубой одно плечо (нижнее) переключающего механизма 25 встречается с трубой (он ложится на подлежащий обрезке конец трубы), а другое его плечо вы.кодит из датчика 26, дещунти- руя его. Датчик 26 через определенный интервал времени подает команду на переключение гидрораспределителей 21 и 22: открывается камера Cj (Cj закрыта) и камера li (камеры Ег. и Cj закрыты). В результате этого рабочая жидкость нагнетается насосом 20 через камеры ti и Q, а также через дроссель 24 в надпоршневую (верхнюю) полость гидроцилиндра 13, а из нижней его полости - через камеру гидрораспределителя 22 сливается в бак.

Таким образом, суппорту 2 сообщается рабочая подача.

Одновременно с подачей команды на подачу жидкости в верхнюю полость гидроцилиндра 13 снимается сжатый воздух из-под поршня пневмоцилиндра 17; при этом разгружается шток 16 от воздействия разгружающего устройства. Резец 4 на рабочей подаче проходит зазор 1-2 мм до трубы и, встречаясь с трубой, производит резку. При этом контакт между упором 15 и суппортом 2 в тот момент, когда появилось перемещение суппорта относительно ползуна, прерывается. Поэтому колебания ползуна 10, неизбежные при овальности трубь, не будут передаваться суггпорту 2 и сказываться на процессе резания.

Величина подачи будет равномерной и определяется положением дросселя, обрабатываемого материала трубы и другими факторами (постоянными в процессе резания).

Так как нижнее плечо двуплечего рычага механизма 25 опирается на конец трубы, идущей в обрезь под действием собственного веса, рычаг переключающего механизма 25, укрепленный на шарнире, поворачивается (под действием массы нижнего плеча рычага), и верхняя его часть шунтирует датчик 26, от которого подается команда на подачу сжатого воздуха в штоковую полость пневмоцилиндров Ц и 17, а также на переключение гидрораспределителей 21 и 22. При этом открывается камера d гидрораспределителя 22 (камеры tj и d закрыты) и камера С гидрораспределителя 21 (камера Q закрыта). В результате этого рабочая жидкость от насоса 20 нагнетается в нижнюю полость гидроцилиндра 13, а из верхней его полости, минуя дроссель 24, через камеры Cj и Ij гидрораспределителей 21 и 22 сливается в бак. Таким образом, ползун 10 и суппорт 2 возвращаются в исходное положение.

Обрезанная труба убирается с приводных роликов 5, и на ее место укладывается новая. Цикл повторяется. При обрезке труб меньшего диаметра последовательность операций не изменяется, только полый шток 18 перемещается на большую -величину; при этом воздух под его поршнем тоже сжимается на большую величину (в связи с увеличением лода прижимного ролика 8).

При обрезке трубы минимального диаметра путь, пройденный полым штоком 18, равен сумме а + В. Учитывая незначительные массы подвижных элементов (45- 55 кг), объем пневмоцилиндра 17 выбирается с таким расчетом, чтобы усилие, противодействующее перемещению штока 16 при обработке минимальной трубы, не превышало 40-50% суммы уравновешиваемых масс.

Предлагаемая конструкция станка позволяет благодаря разрыву механических свя- зей между ползуном прижимного ролика и суппортом во время обработки увеличить производительность путем интенсификации процесса резания, повысить стойкость и сократить сменность инструмента.

Формула изобретения

1.Станок для обрезки труб, содержащий станину, выполненную в виде колонны с консолью, на которой установлены два приводных ролика с автономным двигателем, и прижимной ролик, установленный на ползуне с возможностью перемещения от пневмоцилиндра, суппорт .с инструментом, перемещаемый по отдельным направляющим от установленного на колонне гидроцилиндра, а также разгружающее устройство, закрепленное на колонне ,и выполненное в виде пневмоцилиндра с полым штоком, внутри которого свободно размещен шток гидроцилиндра подачи суппорта, отличающийся тем, что, с целью повышения производительности путем интенсификации процесса резания за счет исключения вибрации суппорта при одновременном повышении стойкости инструмента, ползун с прижимным роликом снабжен неподвижным упором, установленным с возможностью периодического взаимодействия с суппортом,а шток гидроцилиндра подачи суппорта установлен с возможностью периодического взаимодействия со штоко.м

пневмоцилиндра разгружающего устройства.

2.Станок по п. 1, отличающийся те.м, что, с целью разгрузки в процессе резания штока гидроцилиндра подачи суппорта от усилий разгружающего устройства, его пневмоцилиндр выполнен управляемым.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки труб | 1983 |

|

SU1144806A1 |

| Станок для обрезки труб | 1968 |

|

SU344694A1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| Станок для обработки концов труб | 1983 |

|

SU1117147A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Устройство для обработки цилиндрических поверхностей | 1972 |

|

SU573264A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПОДАЧЕЙ РАБОЧЕГО ОРГАНА, НАПРИМЕР СУППОРТА ТРУБООТРЕЗНОГО СТАНКА | 1973 |

|

SU407664A1 |

| КАЧАЮЩАЯСЯ РЕЗЦЕДЕРЖАВКА С РЫЧАЖНЫМ ПРИВОДОЛ\ | 1973 |

|

SU408706A1 |

| Станок для обработки торца труб | 1984 |

|

SU1260163A1 |

| Суппорт станка | 1982 |

|

SU1021521A1 |

Изобретение относится к трубному производству и может быть использовано для резки труб. Целью изобретения является повышение производительности путем интенсификации процесса резания за счет исключения вибраций суппорта станка при одновременном повышении стойкости инструмента. На станине 1 установлены суппорт 2 с W резцедержателем 3, ролики 5 с приводом и прижимной ролик 8, смонтированный в ползуне 10, перемешаемом пневмоцилинд- ром 11. С левой стороны от ползуна 10 в вертикальной плоскости колонны закреплен гидроцилиндр 13, шток которого шарнирно соединен с суппортом 2, и гидроцилиндр 17 разгружающего устройства. При обработке первоначально ползун 10 перемещается с суппортом 2. При встрече прижимного ролика 8 с обрабатываемой трубой система управления обеспечивает отрыв суппорта 2 от ползуна 1 и перемещение суппорта 2 на рабочей подаче. Независимая подача суппорта 2 обеспечивает безвибрационный режим обработки. 1 з. п. ф., 5 ил. сл to 00 ;о 00 00

(риг.З

фг/г.4

| Станок для обрезки труб | 1968 |

|

SU344694A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-07—Публикация

1985-03-27—Подача