2 Станок по п, 1,отличающий с я тем, что, с целью повыше- iWH надежности отвода режущего инИзобретание относится к металлообработке, а именно к станкам для обработки торцов труб преимущественно после газопламенной обработки, и может быть использовано в промыш- ленности при изготовлении труб.

Цель изобретения - повышение производительности и надежности отвода режущего инструмента, .

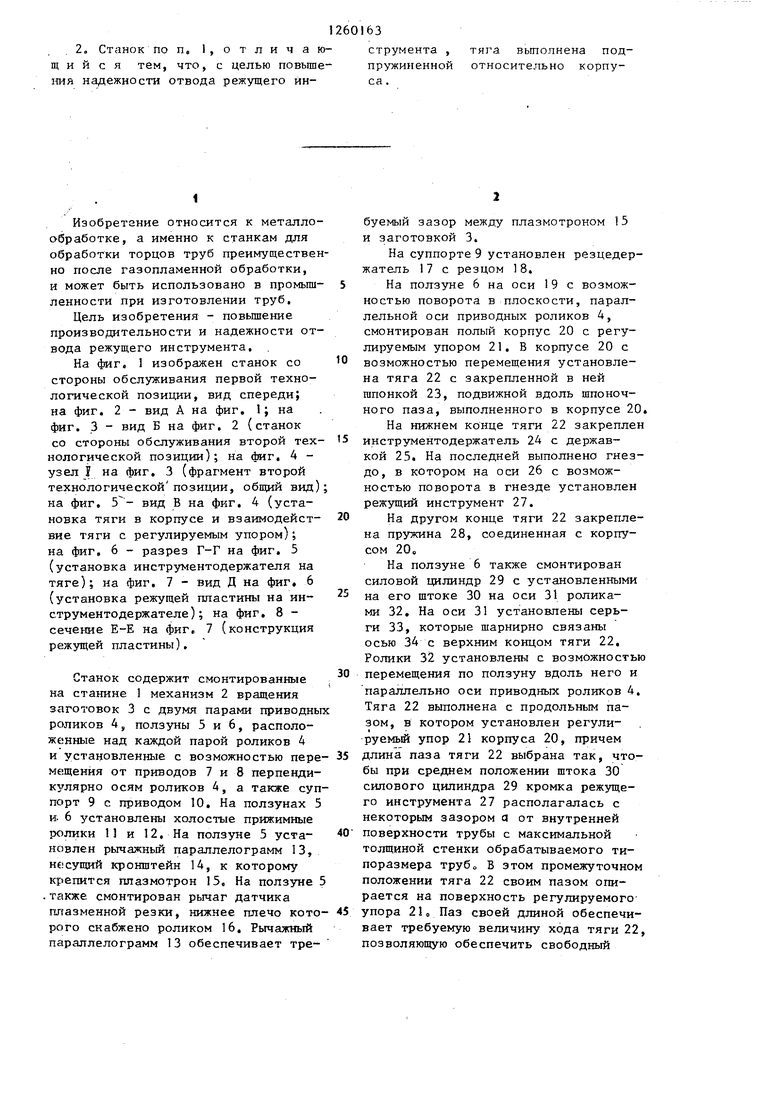

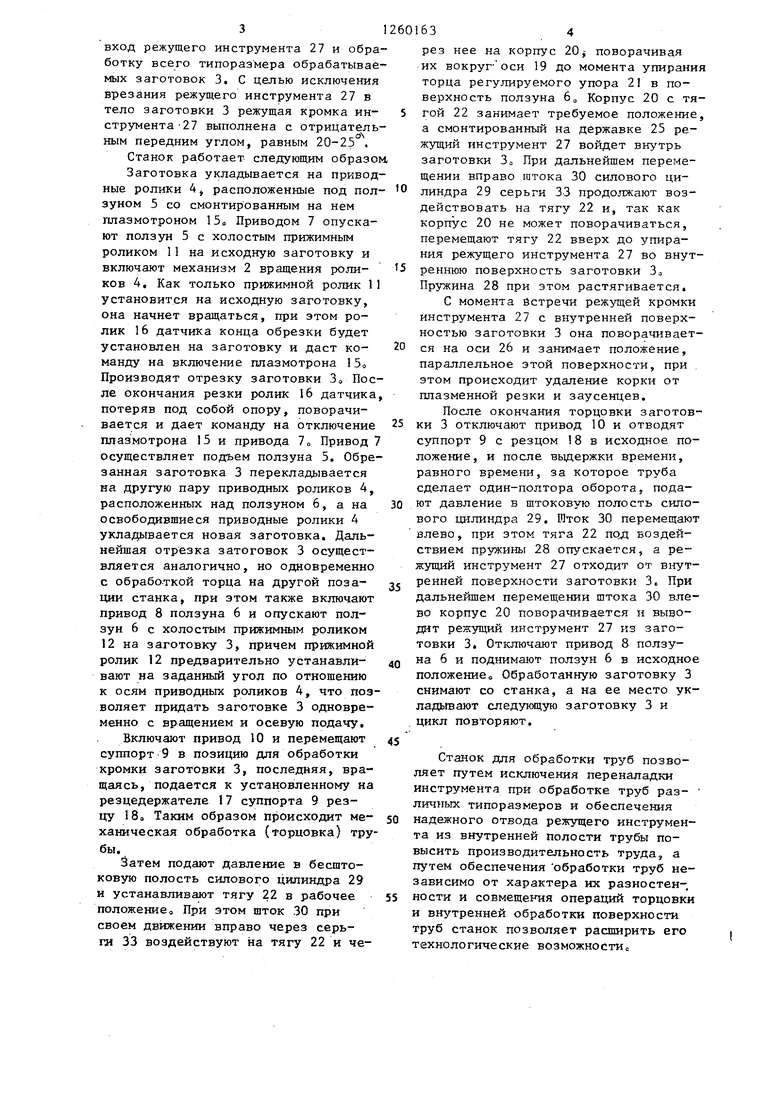

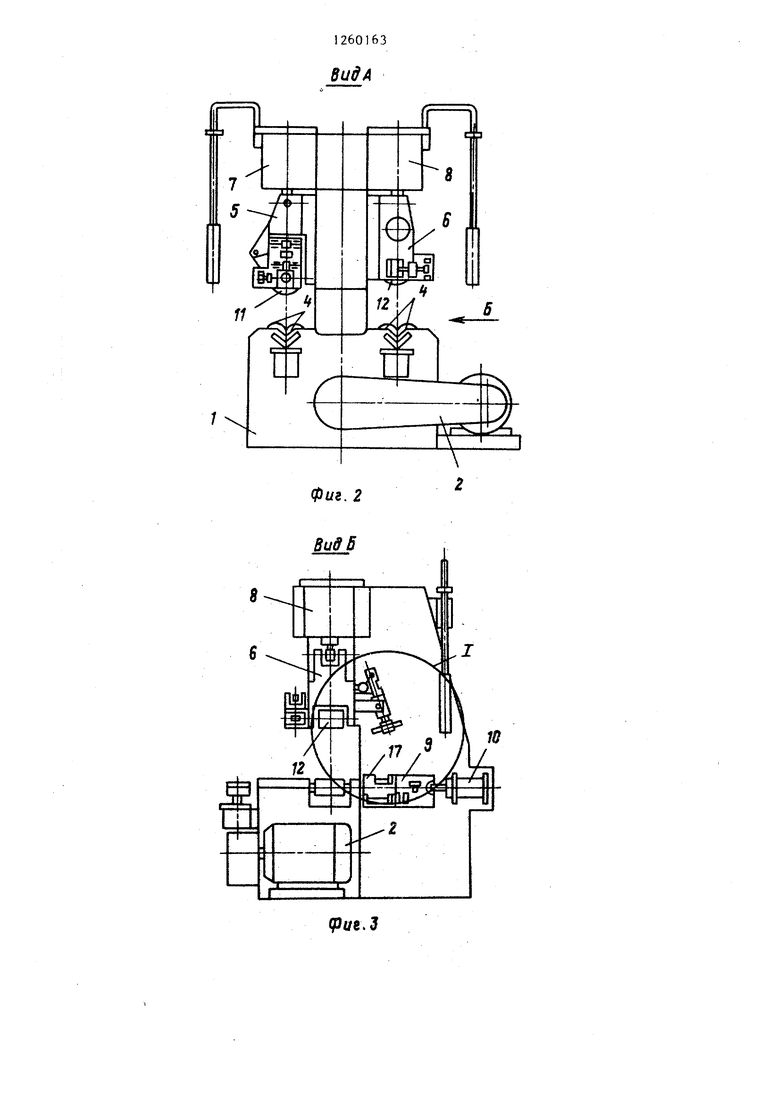

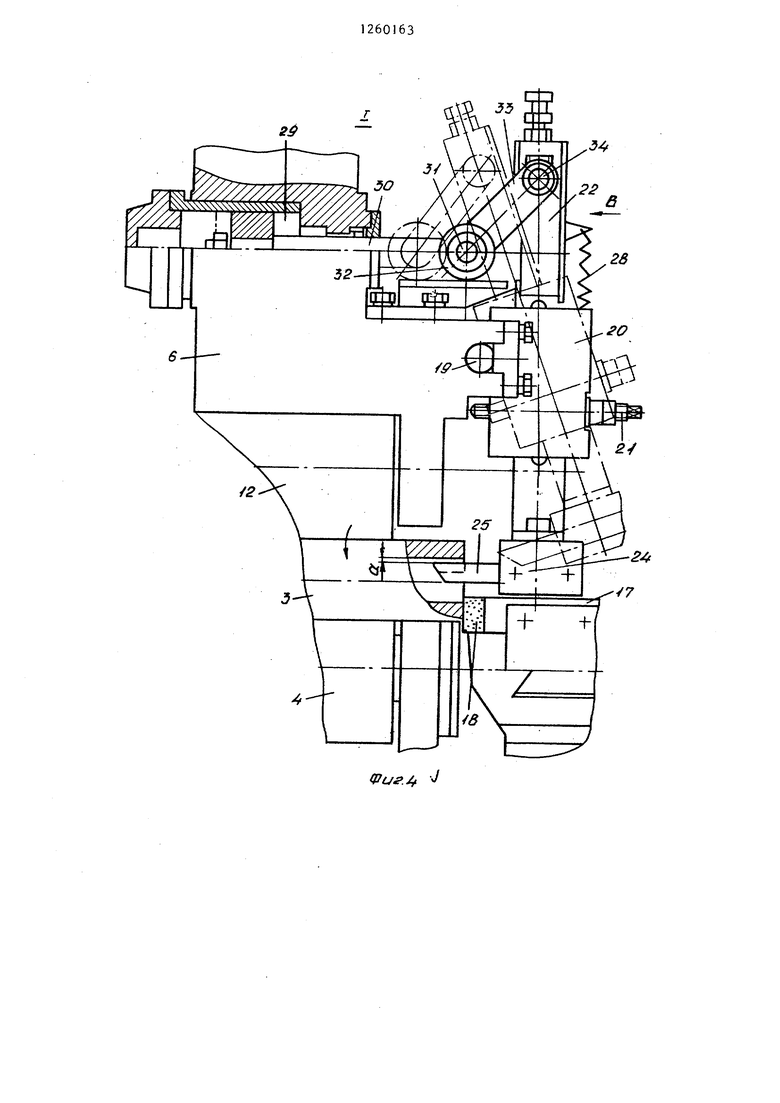

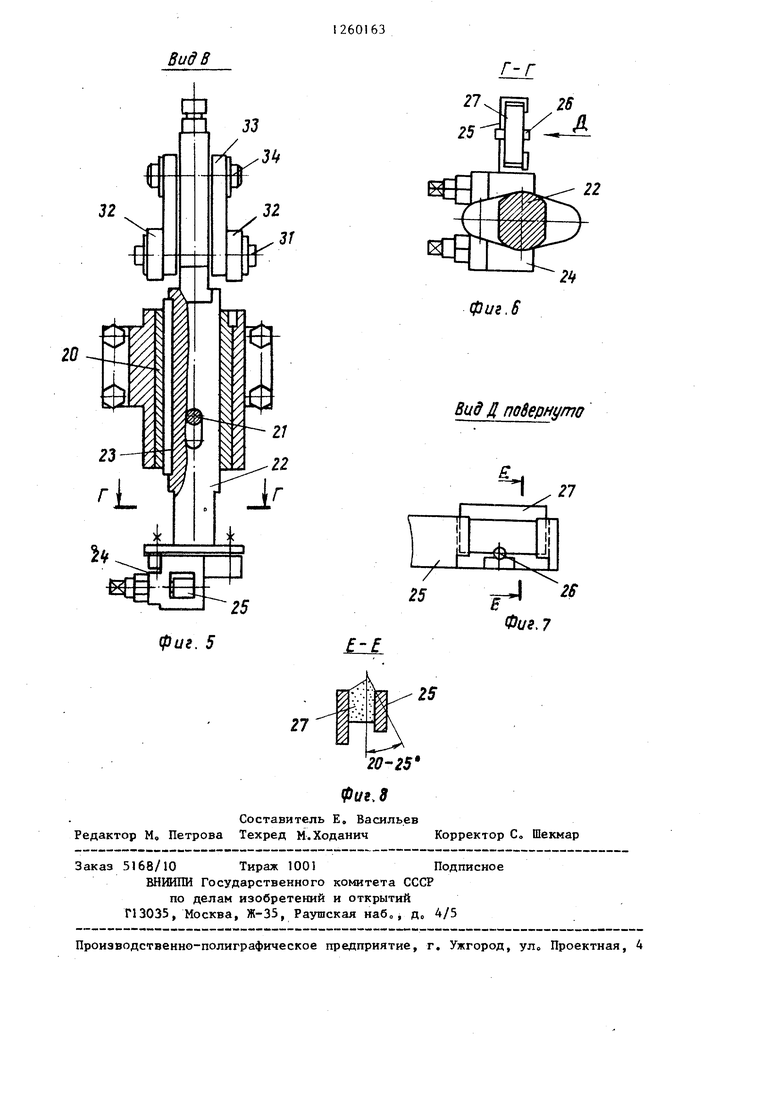

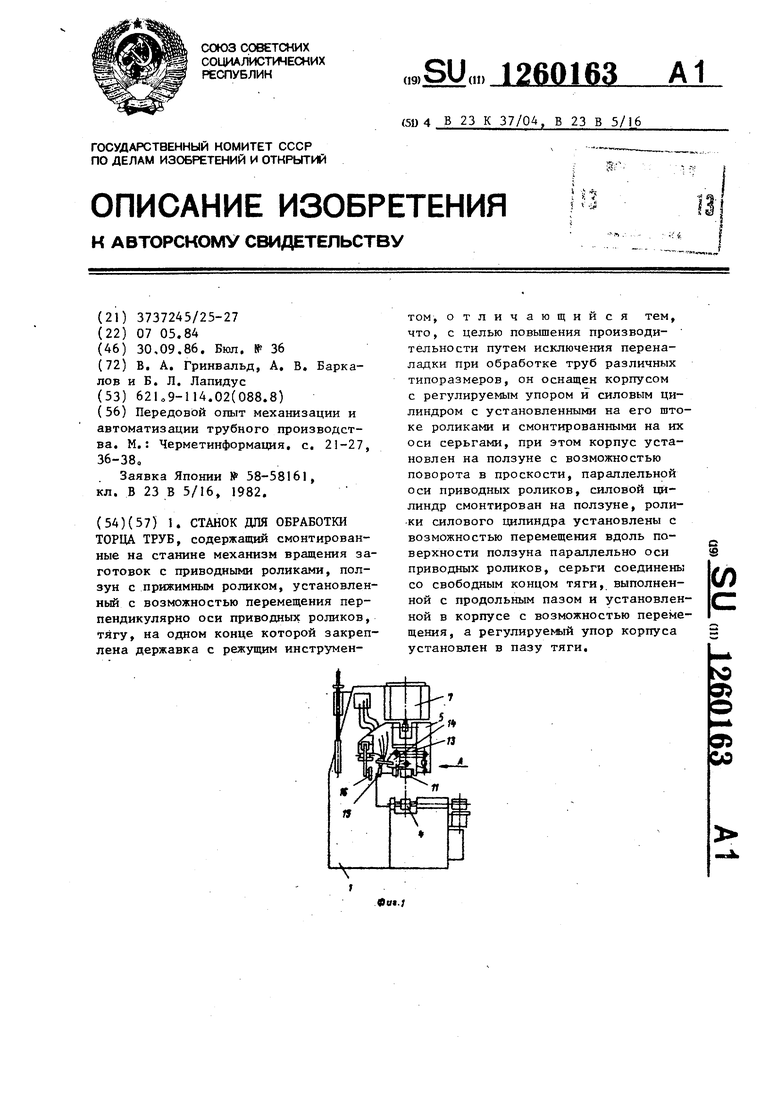

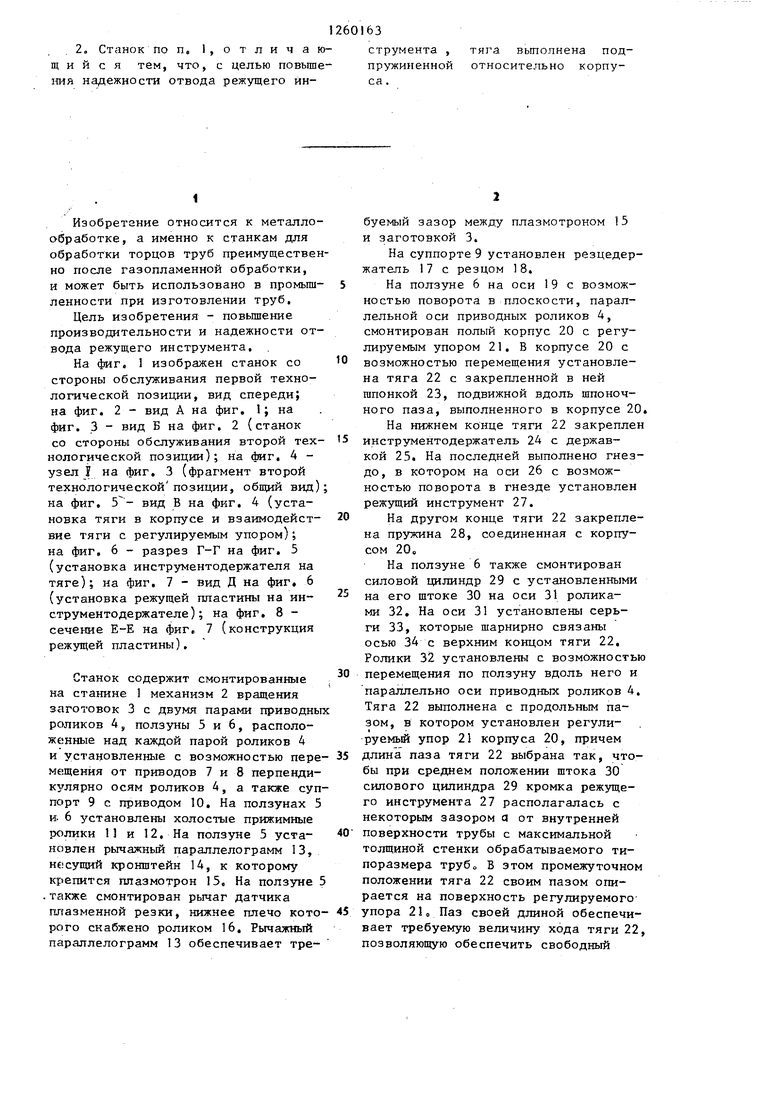

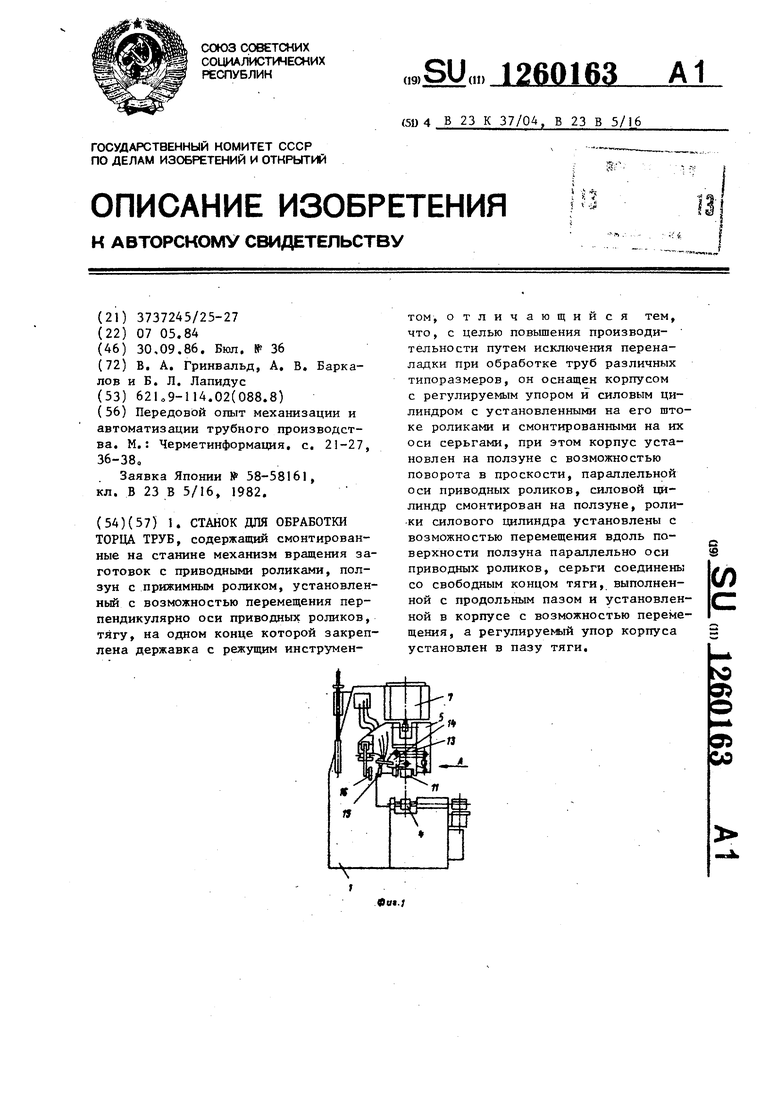

На фиг. 1 изображен станок со стороны обслуживания первой технологической позиции, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2 (станок со стороны обслуживания второй тех- нологической позиции); на фиг. 4 - узел i на фиг. 3 (фрагмент второй технологической позиции, общий вид) на фиг, вид В на фиг. 4 (установка тяги в корпусе и взаимодейст- вне тяги с регулируемым упором); на фиг, 6 - разрез Г-Г на фиг. 5 (установка инструментодержателя на тяге); на фиг, 7 - вид Д на фиг, 6 (установка режущей пластины на ин- струментодержателе); на фиг, 8 - сечение Е-Е на фиг. 7 (конструкция режущей пластины),

Станок содержит смонтированные на станине 1 механизм 2 вращения заготовок 3 с двумя парами приводны роликов 4, ползуны 5 и 6, расположенные над каждой парой роликов 4 и установленные с возможностью пере мб щенйя от приводов 7 и 8 перпенди- кз лярно осям роликов 4, а также суппорт 9 с приводом 10, На ползунах 5 и. 6 установлены холостые прижимные ролики П и 12. На ползуне 5 уста- новлен рычажный параллелограмм 13, н« сущий кронштейн 14, к которому крепится плазмотрон 15. На ползуне .также смонтирован рычаг датчика штазменной резки, нижнее плечо кото рого снабжено роликом 16, Рычажный параллелограмм 13 обеспечивает тре

тяга выполнена под- относительно корпубуемый зазор между плазмотроном 5 и заготовкой 3.

На суппорте 9 установлен резцедержатель 17 с резцом 18.

На ползуне 6 на оси 19 с возможностью поворота в плоскости, параллельной оси приводных роликов 4, смонтирован полый корпус 20 с регулируемым упором 21. В корпусе 20 с возможностью перемещения установлена тяга 22 с закрепленной в ней шпонкой 23, подвижной вдоль шпоночного паза, выполненного в корпусе 20

На нижнем конце тяги 22 закреплен инструментодержатель 24 с державкой 25, На последней выполнено гнездо, в котором на оси 26 с возможностью поворота в гнезде установлен режущий инструмент 27,

На другом конце тяги 22 закреплена пружина 28, соединенная с корпусом 20„

На ползуне 6 также смонтирован силовой цилиндр 29 с установленными на его щтоке 30 на оси 31 роликами 32, На оси 31 установлены серьги 33, которые щарнирно связаны осью 34 с верхним концом тяги 22, Ролики 32 установлены с возможностью перемещения по ползуну вдоль него и параллельно оси приводных роликов 4, Тяга 22 выполнена с продольным пазом, в котором установлен регулируемый упор 21 корпуса 20, причем длина паза тяги 22 выбрана так, чтобы при среднем положении щтока 30 силового цилиндра 29 кромка режущего инструмента 27 располагалась с некоторым зазором d от внутренней поверхности трубы с максимальной толщиной стенки обрабатываемого типоразмера труб о В этом промежуточном положении тяга 22 своим пазом опирается на поверхность регулируемого упора 21 о Паз своей длиной обеспечивает требуемую величину хода тяги 22 позволяющую обеспечить свободный

вход режущего инструмента 27 и обработку всего типоразмера обрабатываемых заготовок 3. С целью исключения врезания режущего инструмента 27 в тело заготовки 3 режущая кромка ий- струмента 27 выполнена с отрицательным передним углом, равным 20-25°.

Станок работает следующим образо

Заготовка укладывается на приводные ролики 4 расположенные под пол- зуном 5 со смонтированным на нем плазмотроном 15о Приводом 7 опускают ползун 5 с холостым прижимным роликом 11 на исходную заготовку и включают механизм 2 вращения роли- ков 4, Как только прижимной ролик 1 1 установится на исходную заготовку, она начнет вращаться, при этом ролик 16 датчика конца обрезки будет установлен на заготовку и даст ко- манду на включение плазмотрона 15о Производят отрезку заготовки 3, После окончания резки ролик 16 датчика потеряв под собой опору, поворачивается и дает команду на отключение плазмотрона 15 и привода 7 о Привод 7 осуществляет подъем ползуна 5. Обрезанная заготовка 3 перекладывается на другую пару приводных роликов 4, расположенных над ползуном 6, а на освободившиеся приводные ролики 4 укладывается новая заготовка. Дальнейшая отрезка затоговок 3 осуществляется аналогично, но одновременно с обработкой торца на другой поза- дни станка, при этом также включают привод 8 ползуна 6 и опускают ползун 6 с холостым прижимным роликом 12 на заготовку 3, причем прижимной ролик 12 предварительно устанавли- вают на заданный угол по отношению к осям приводных роликов 4, что позволяет придать заготовке 3 одновременно с вращением и осевую подачу.

Включают привод 10 и перемещают суппорт 9 в позицию для обработки кромки заготовки 3, последняя, вращаясь, подается к установленному на резцедержателе 17 суппорта 9 резцу 8о Таким образом происходит ме- ханическая обработка (торцовка) трубы.

Затем подают давление в бесшто- ковую полость силового цилиндра 29 и устанавливают тягу 22 в рабочее положение При этом шток 30 при своем движении вправо через серьги 33 воздействуют на тягу 22 и че25

5,

О 5 20 30 j 40

5 so

55

2601634

рез нее на корпус 20 поворачивая их вокруг- оси 19 до момента упирания торца регулируемого упора 21 в поверхность ползуна 6 о Корпус 20 с тягой 22 занимает требуемое положение, а смонтированный на державке 25 режущий инструмент 27 войдет внутрь заготовки Зо При дальнейшем перемещении вправо штока 30 силового цилиндра 29 серьги 33 продолжают воздействовать на тягу 22 и, так как корпус 20 не может поворачиваться, перемещают тягу 22 вверх до упирания режущего инструмента 27 во внутреннюю поверхность заготовки Зз Пружина 28 при этом растягивается.

С момента йстречи режущей кромки инструмента 27 с внутренней поверхностью заготовки 3 она поворачивается на оси 26 и занимает положение, параллельное этой поверхности, при этом происходит удаление корки от плазменной резки и заусенцев.

После окончания торцовки заготовки 3 отключают привод 10 и отводят суппорт 9 с резцом 18 в исходное положение, и после выдержки времени, равного времени, за которое труба сделает один-полтора оборота, подают давление в штоковую полость силового цилиндра 29, Шток 30 перемещают влево, при этом тяга 22 nojit воздействием пружины 28 опускается, а ре- ЖУЩ1-1Й инструмент 27 отходит от внутренней поверхности заготовки 3 При дальнейшем перемещении штока 30 влево корпус 20 поворачивается и выво- режущий инструмент 27 из заготовки 3. Отключают привод 8 ползуна 6 и поднимают ползун 6 в исходное положениео Обработанную заготовку 3 снимают со станка, а на ее место укладывают следующую заготовку 3 и цикл повторяют.

Станок для обработки труб позволяет путем исключения переналадки инструмента при обработке труб раз- личных типоразмеров и обеспечения надежного отвода режущего инструмента из внутренней полости трубы повысить производительность труда, а путем обеспечения обработки труб независимо от характера их разностен-, ности и совмещения операций торцовки и внутренней обработки поверхности труб станок позволяет расширить его технологические возможностис

фиг. 2

Buff Б

18

9}{/8. J

г$

(Puf./f

В ид В

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки труб | 1983 |

|

SU1144806A1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Станок для обрезки труб | 1985 |

|

SU1287988A1 |

| Станок для резки труб | 1980 |

|

SU884902A1 |

| Станок для шлифования канавок винтового режущего инструмента | 1981 |

|

SU1058493A3 |

| Трубогибочный станок | 1989 |

|

SU1687328A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Многошпиндельный станок с автоматической сменой инструмента | 1985 |

|

SU1340972A1 |

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

| Передовой опыт механизации и автоматизации трубного производства | |||

| М.: Черметинформация | |||

| с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-30—Публикация

1984-05-07—Подача