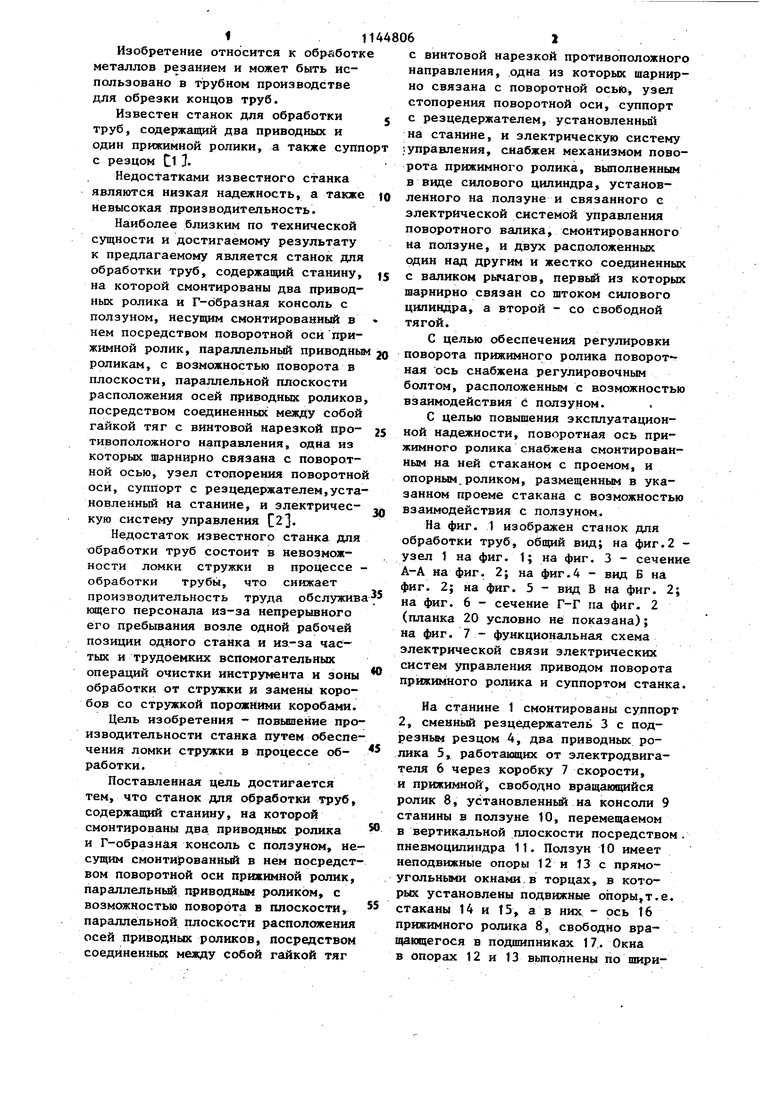

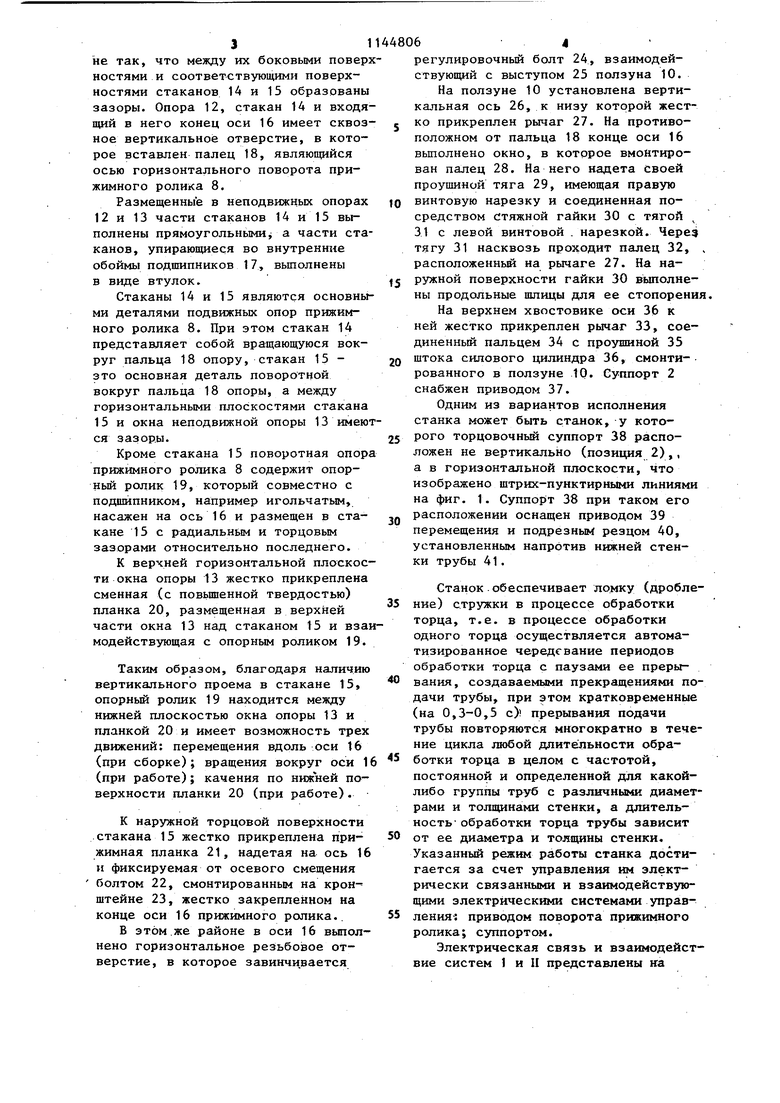

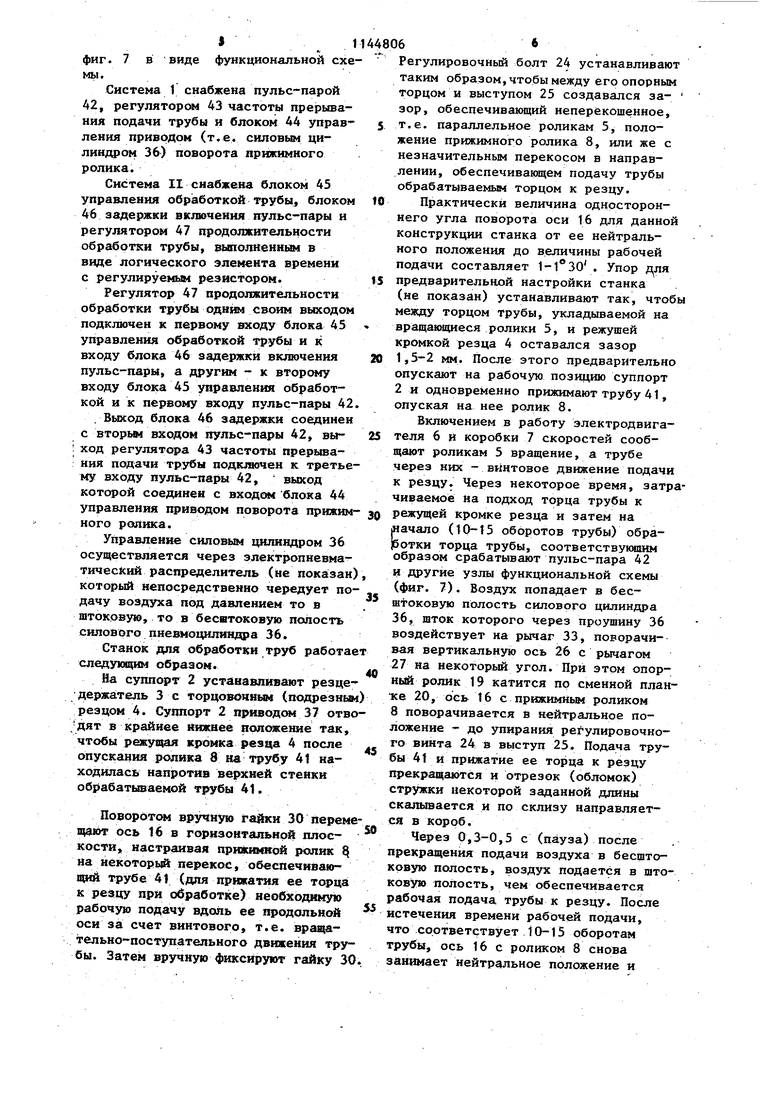

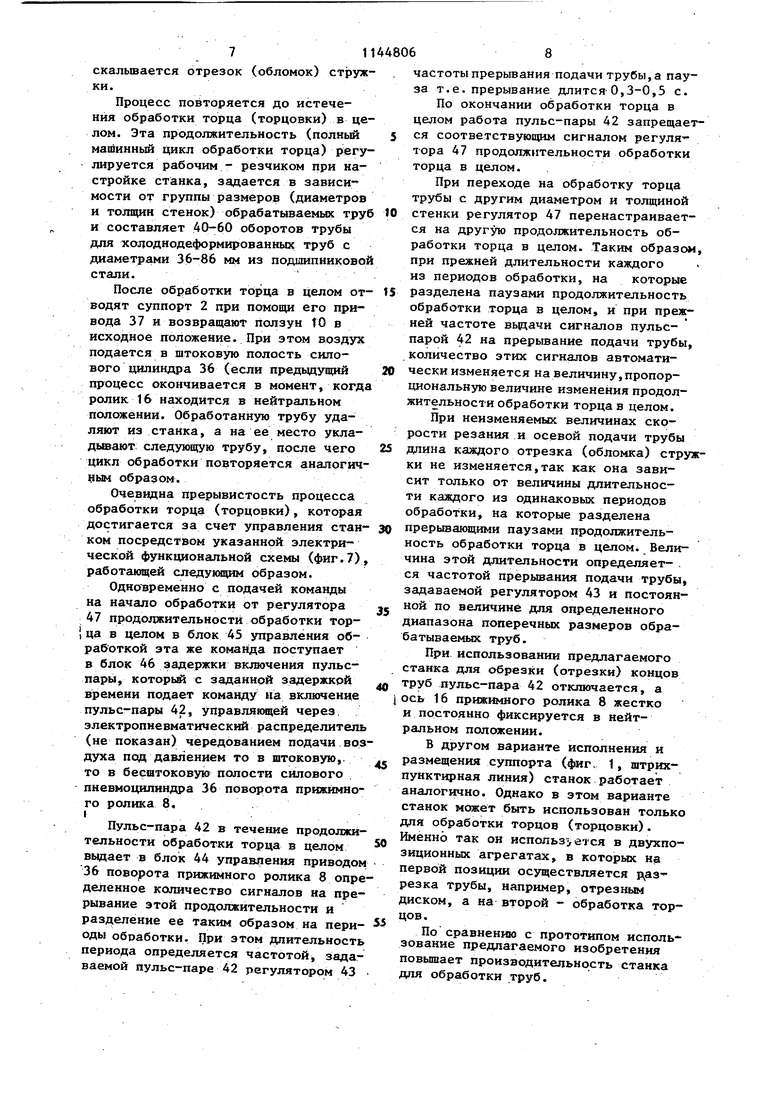

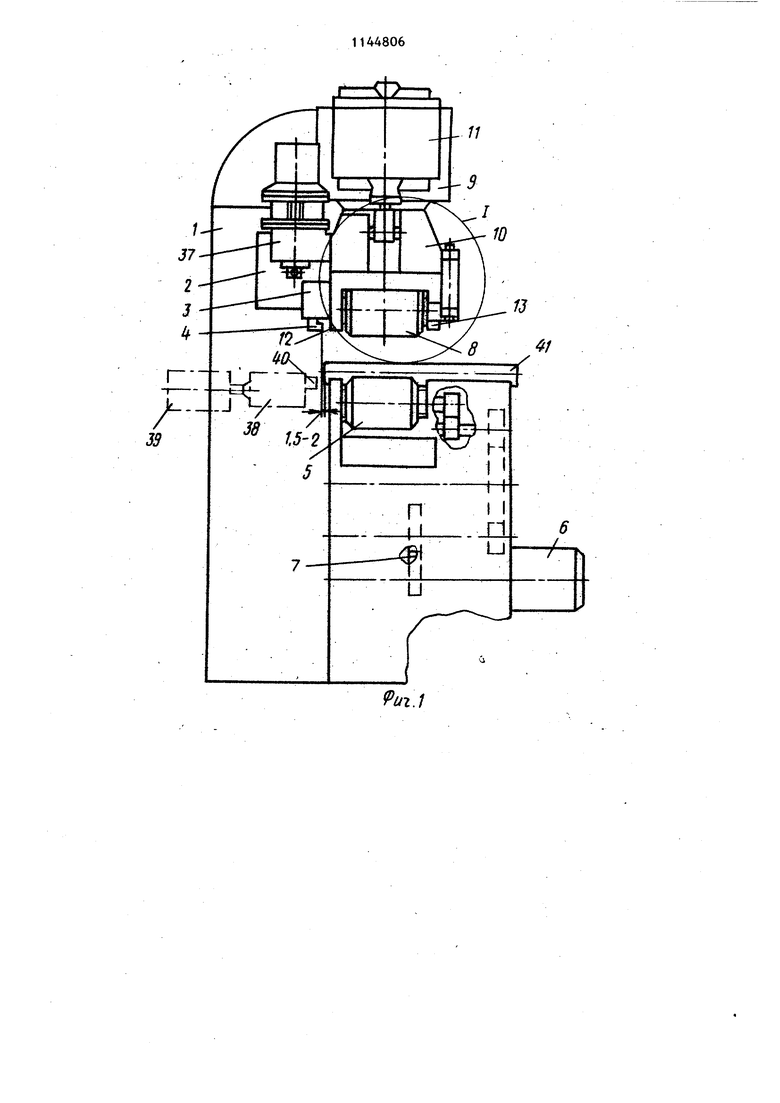

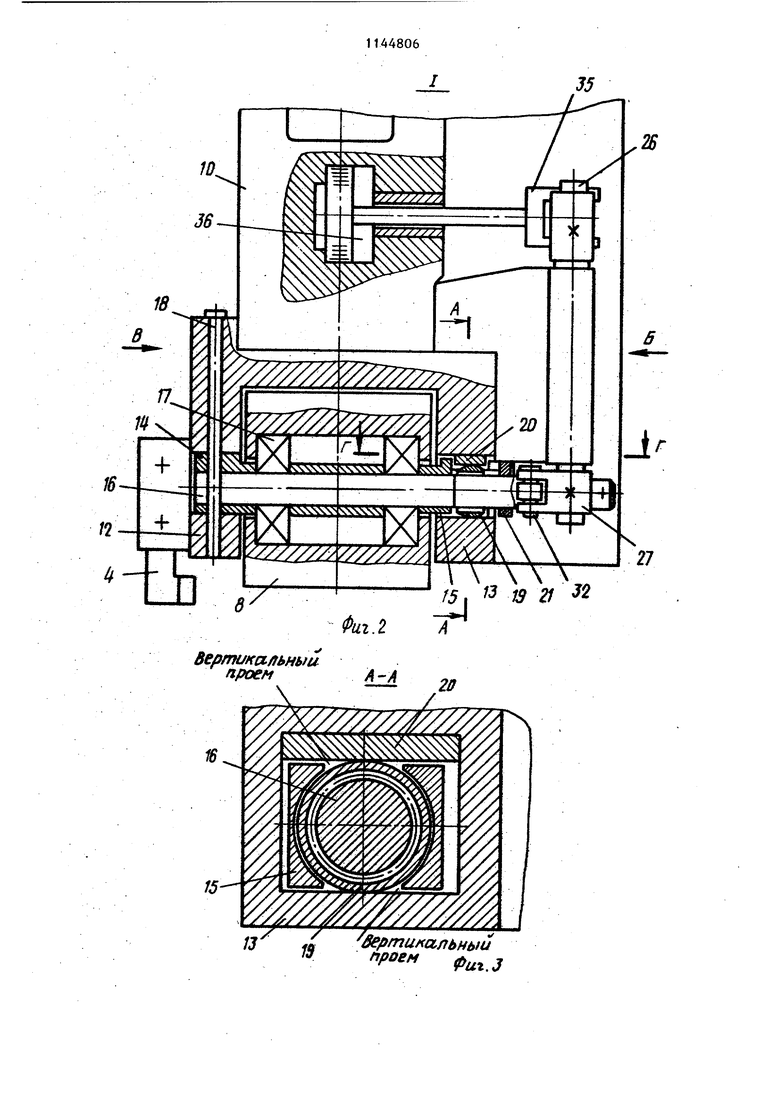

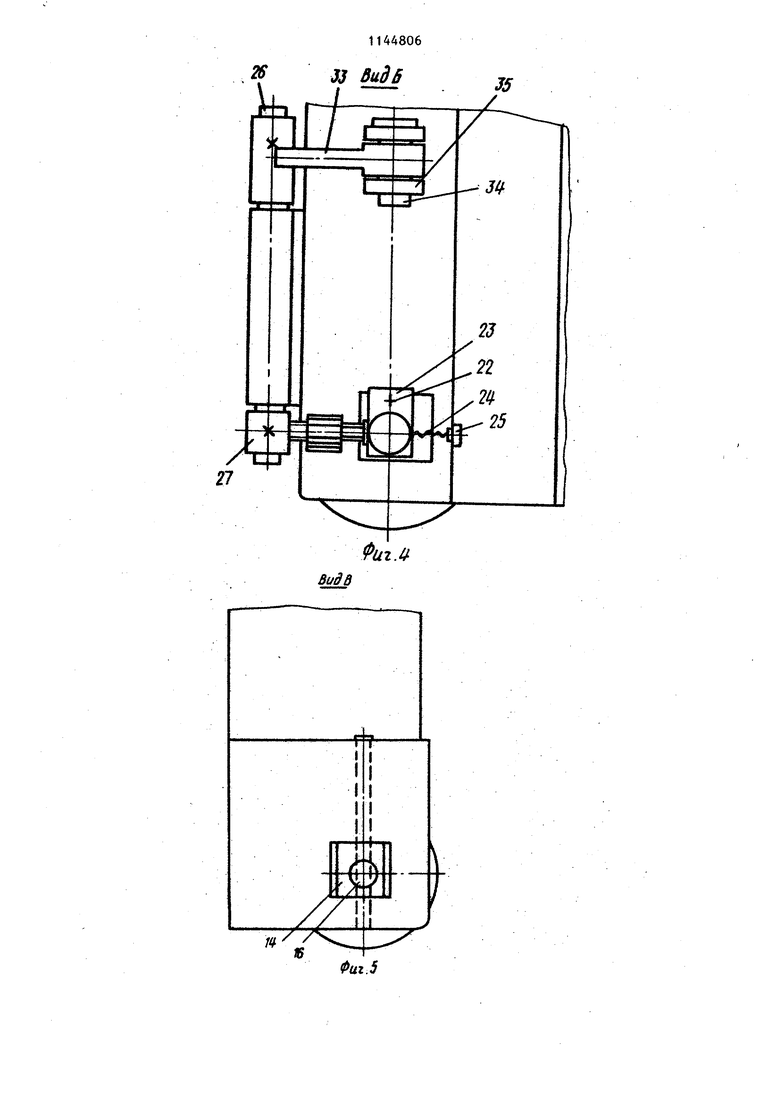

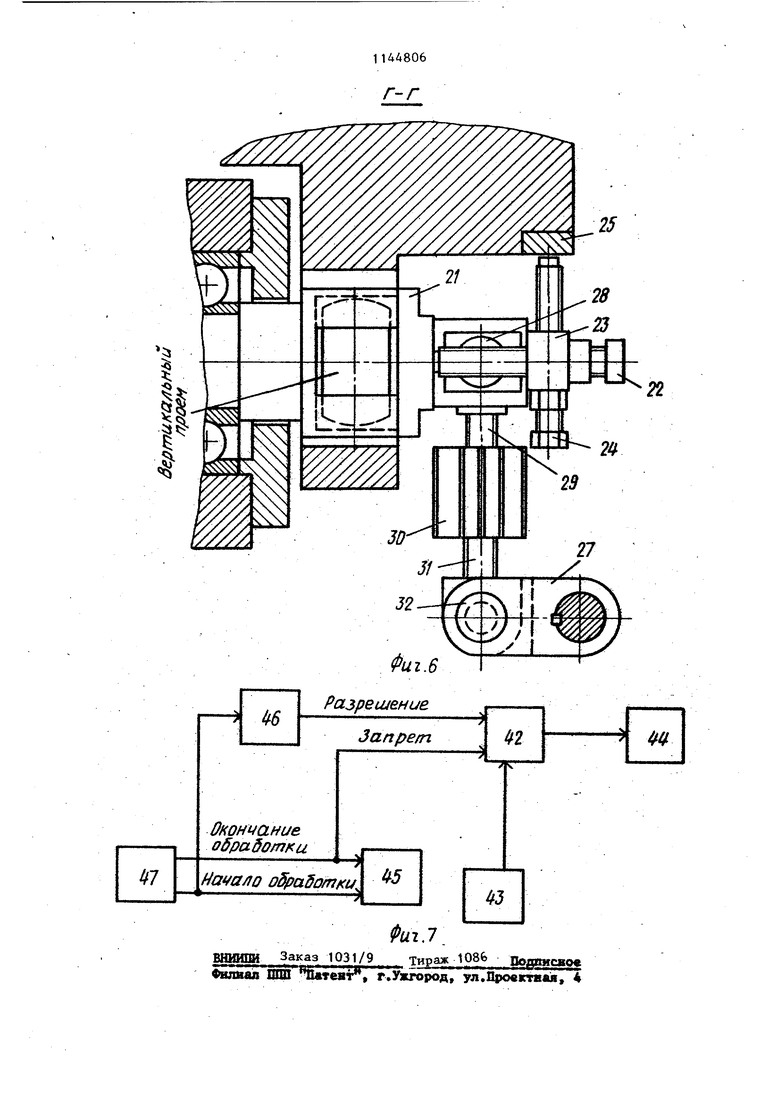

Изобретение относится к обработк металлов резанием и может быть использовано в трубном производстве для обрезки концов труб. Известен станок для обработки труб, содержащий два приводных и один прижимной ролики, а также супп с резцом Cl j. Недостатками известного станка являются низкая надежность, а также невысокая производительность. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является станок для обработки труб, содержащий станину, на которой смонтированы два приводных ролика и Г-образная консоль с ползуном, несущим смонтированный в нем посредством поворотной оси прижимной ролик, параллельный приводны роликам, с возможностью поворота в плоскости, параллельной плоскости расположения осей приводных роликов посредством соединенных между собой гайкой тяг с винтовой нарезкой противоположного направления, одна из которых шарнирно связана с поворотной осью, узел стопорения поворотно оси, суппорт с резцедержателем,уста новленный на станине, и электрическую систему управления .2. Недостаток известного станка для обработки труб состоит в невозможности ломки стружки в процессе обработки трубы, что снижает производительность труда обслужив ющего персонеша из-за непрерывного его пребывания возле одной рабочей позиции одного станка и из-за частых и трудоемких вспомогательных операций очистки инструмента и зоны обработки от стружки и замены коробов со стружкой порожними коробами. Цель изобретения - повышение про изводительности станка путем обеспе чения ломки стружки в процессе обработки. Поставленная цель достигается тем, что станок для обработки труб, содержащий станину, на которой смонтированы два1 приводных ролика и Г-образная консоль с ползуном, не сущим смонтированный в нем посредст вом поворотной оси прижимной ролик, параллельнь приводным роликом, с возможностью поворота в плоскости, параллельной плоскости располсшения осей приводных роликов, посредством соединенных между собой гайкой тяг с винтовой нарезкой противоположного направления, одна из которых шарнирно связана с поворотной осью, узел стопорения поворотной оси, суппорт с резцедержателем, установленньв1 на станине, и злектрическую систему управления, снабжен механизмом поворота прижимного ролика, выполненным в виде силового цнпиидра, установленного на ползуне и связанного с электрической системой управления поворотного валика, смонтированного на ползуне, и двух расположенных один над другим и жестко соединенных с валиком рычагов, первый из которых шарнирно связан со штоком силового цилиндра, а второй - со свободной тягой. С целью обеспечения регулировки поворота прижимного ролика поворотная ось снабжена регулировочным болтом, расположенным с возможностью взаимодействия и ползуном. С целью повышения зксплуатациокной надежности, поворотная ось прижимного ролика снабжена смонтированным на ней стаканом с проемом, и опорным.роликом, размещенным в указанном проеме стакана с возможностью взаимодействия с ползуном;. На фиг. 1 изображен станок дпя обработки труб, общий вид; на фиг.2 узел 1 на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2; на фиг.4 - вид Б на фиг. 2; на фиг. 5 - вид В на фиг. 2; на фиг. 6 - сечение Г-Г па фиг. 2 (планка 20 условно не показана); на фиг. 7 - функциональная схема электрической связи электрических систем управления приводом поворота прижимного ролика и суппортом станка. Иа станине 1 смонтированы суппорт 2, сменный резцедержатель 3 с подрезньв4 резцом 4, два приводных ролика 5, работакэдих от электродвигателя 6 через коробку 7 скорости, и прижимной, свободно вращающийся ролик 8, установленный на консоли 9 станины в ползуне 10, перемещаемом в вертикальной плоскости посредством . пневмоцилиидра 11. Ползун 10 имеет неподвижные опоры 12 и 13 с прямоугольньми окнами.в торцах, в которых установлены подвижные опоры,т.е. стаканы 14 и Т5, а в них - ось 16 прижимного ролика 8, свободно вращающегося в подшипниках 17.. Окна в опорах 12 и 13 выполнены по Шири- не так, что между их боковыми повер ностями и соответствующими поверхностями стаканов 14 и 15 образованы зазоры. Опора 12, стакан 14 и входя щий в него конец оси 16 имеет сквоз ное вертикальное отверстие, в которое вставлен палец 18, являющийся осью горизонтального поворота прижимного ролика 8. Размещенные в неподвижных опорах 12 и 13 части стаканов 14 и 15 выполнены прямоугольными а части ста канов, упирающиеся во внутренние обоймы подшипников 17, вьшолнены в виде втулок, Стаканы 14 и 15 являются основны ми деталями подвижных опор прижимного ролика 8. При этом стакан 14 представляет собой вращающуюся вокруг пальца 18 опору, стакан 15 это основная деталь поворотной вокруг пальца 18 опоры, а между горизонтальными плоскостями стакана 15 и окна неподвижной опоры 13 имею ся зазоры. Кроме стакана 15 поворотная опор прижимного ролика 8 содержит опорньй ролик 19, который совместно с подшипником, например игольчатым, насажен на ось 16 и размещен в стакане 15 с радиальным и торцовым зазорами относительно последнего. К верхней горизонтальной плоскос ти окна опоры 13 жестко прикреплена сменная (с повьпиенной твердостью) планка 20, размещенная в верхней части окна 13 над стаканом 15 и вза модействующая с опорным роликом 19. Таким образом, благодаря наличию вертикального проема в стакане 15, опорный рохшк 19 находится между нижней плоскостью окна опоры 13 и планкой 20 и имеет возможность трех движений: перемещения вдоль оси 16 (при сборке); вращения вокруг оси 1 (при работе); качения по нижней поверхности планки 20 (при работе). К наружной торцовой поверхности стакана 15 жестко прикреплена прижимная планка 21, надетая на ось 16 и фиксируемая от осевого смещения болтом 22, смонтированным на крон щтейне 23, жестко закрепленном на конце оси 16 прижимного ролика.. В этом же районе в оси 16 выполнено горизонтальное резьбовое отверстие, в которое завинчивается регулировочный болт 24, взаимодействующий с выступом 25 ползуна 10. На ползуне 10 установлена вертикальная ось 26, к низу которой жестко прикреплен рычаг 27. На противоположном от пальца 18 конце оси 16 вьшолнено окно, в которое вмонтирован палец 28. На него надета своей проушиной тяга 29, имеющая правую винтовую нарезку и соединенная посредством Стяжной гайки 30 с тягой 31 с левой винтовой . нарезкой. Через тягу 31 насквозь проходит палец 32, , расположенньй на рычаге 27. На наружной поверхности гайки 30 выполнены продольные щлицы для ее стопорения. На верхнем хвостовике оси 36 к ней жестко прикреплен рычаг 33, соединенный пальцем 34 с проушиной 35 штока силового цилиндра 36, смонтированного в ползуне 10. Суппорт 2 снабжен приводом 37. Одним из вариантов исполнения станка может быть станок, у которого торцовочный суппорт 38 расположен не вертикально (позиция 2),, а в горизонтальной плоскости, что изображено штрих-пунктирными линиями на фиг. 1. Суппорт 38 при таком его расположении оснащен приводом 39 перемещения и подрезным резцом 40, установленным напротив нижней стенки трубы 41. Станок обеспечивает ломку (дробление) стружки в процессе обработки торца, т.е. в процессе обработки одного торца осуществляется автоматизированное чередевание периодов обработки торца с паузац ш ее npepfatвания, создаваемыми прекращениями подачи трубы, при этом кратковременные (на 0,3-0,5 с)) прерывания подачи трубы повторяются многократно в течение цикла любой дпительности обработки торца в целом с частотой, постоянной и определенной длгя какойлибо группы труб с различными диаметрами и толщинами стенки, а длительность обработки торца трубы зависит от ее диаметра и толщины стенки. Указанный режим работы станка достигается за счет управления им электрически связанными и взаимодействующими электрическими системами управления: приводом поворота прижимного ролика; суппортом. Электрическая связь и взаимодействие систем 1 и II представлены на фиг. 7 в виде функциональной схеСистема 1 снабжена пульс-парой 42, регулятором 43 частоты прерывания подачи трубы и блоком 44 управления приводом (т.е. снлов№1 цилин/ц}ом 36) поворота прижимного ролика. Система II снабжена блоком 45 управления обработкой трубы, блоком 46 задержки включения пульс-пары и регулятором 47 продолжительности обработки трубы, выполненным в виде логического элемеита времени с регулируемым резистором. Регулятор 47 продолжительности обработки трубы одним своим выходом подключен к первому входу блока 45 управления обработкой трубы и к входу блока 46 задержки включения пульс-пары, а другим - к второму входу блока 45 управления обработкой и к первому входу пульс-пары 42 Выход блока 46 задержки соединен с вторьм входом пульс-пары 42, выход регулятора 43 частоты прерывания подачи трубы подключен к третье му входу пульс-пары 42, выход которой соединен с входом блока 44 управления приводом поворота прижим ного ролика. Управление силовьш цилиндром 36 осуществляется через электропневматический распределитель (не показан который непосредственно чередует по дачу воздуха под даЕ1Лением то в штоковую, то в бесштоковую полость силового пневмоцилиндра 36. Станок для обработки труб работа следующим образом. На суппорт 2 устанавливают резце держатель 3с торцовбиним (подрезны резцом 4. Суппорт 2 приводом 37 отв дят в крайнее нижнее яолсжение так, чтобы режущая кромка резца 4 после опускания рсшика 8 на трУбУ 41 находилась напротив верхней стенки обрабатываемой трубы 41. Поворотом вручную гайки 30 перем щавл- ось 16 в горизонтальной плоскости, настраивая прижимкой ролик Q на некоторый перекос, обеспечиваюИР1Й трубе 41 (дпя прижатия ее торца к резцу при обработке) необходимую рабочую подачу вдоль ее продольной оси за счет винтового, т.е. вращательно-поступательного движения тру бы. Затем вручную фиксируют гайку 3 Регулировочный болт 24 устанавливают таким образом, чтобы между его опорным торцом и выступом 25 создавался зазор, обеспечивающий неперёкошенное, т.е. параллельное роликам 5, положение прижимного ролика 8, или же с незначительным перекосом в направлении, обеспечиваницем подачу трубы обрабатываемьм торцом к резцу. Практически величина одностороннего угла поворота оси 16 для данной конструкции станка от ее нейтрального положения до величины рабочей подачи составляет 1-1 30 . Упор д,ля предварительной настройки станка (не показан) устанавливают так, чтобы между торцом трубы, укладываемой на вращающиеся ролики 5, и режушей кромкой резца 4 оставался зазор 1,5-2 мм. После этого предварительно опускают на рабочую позицию суппорт 2 и одновременно прижимают трубу 41, опуская на нее ролик 8. Включением в работу электродвигателя 6 и коробки 7 скоростей сообщают роликам 5 вращение, а трубе через них - винтовое движение подачи к резцу. Через некоторое время, затрачиваемое на подход торца трубы к режущей кромке резца и затем на «ачало (10-15 оборотов трубы) обра(ботки торца трубы, соответствующим образом срабатывают пульс-пара 42 и другие узлы функциональной схемы (фиг. 7). Воздух попадает в бесштоковую полость силового цилиндра 36., шток которого через проушину 36 воздействует на рычаг 33, поворачивая вертикальную ось 26 с рычагом 27 на некоторый угол. При этом опорный ролик 19 катится по сменной планice 20, ось 16 с прижимньм роликом 8 поворачивается s нейтральное положение - до упирания регулировочного винта 24 в выступ 25, Подача трубы 41 И прижатие ее торца к резцу прекращаются и отрезок (обломок) стружки некоторой заданной длины скалывается и по склизу направляется в короб. Через 0,3-0,5 с (пауза) после прекращения подачи воздуха в бесштоковую полость, воздух подается в штоковую полость, чем обеспечивается рабочая подача трубы к резцу. После истечения времени рабочей подачи, что соответствует 10-15 оборотам трубы, ось 16 с роликом 8 снова занимает нейтральное положение и скальшается отрезок (обломок) стружки. Процесс повторяется до истечения обработки торца (торцовки) в целом. Эта продолжительность (полный машинный Цикл обработки торца) регулируется рабочим - резчиком при настройке станка, задается в зависямости от группы размеров (диаметров и толлдин стенок) обрабатываемых труб и составляет 40-60 оборотов трубы для холоднодеформированных труб с диаметрами 36-86 мм из подшипниковой стали. После обработки торца в целом отводят суппорт 2 при помощи его привода 37 и возвращают ползун 10 в исходное положение. При этом воздух подается в штоковую полость силового цилиндра 36 (если предьщущий процесс окончивается в момент, когда ролик 16 находится в нейтральном положении. Обработанную трубу удаляют из станка, а на ее место укладьгоают следующую трубу, после чего цикл обработки повторяется аналогич ым образом. Очевидна прерывистость процесса обработки торца (торцовки), которая достигается за счет управления станком посредством указанной электрической функщюнальной схемы (фиг.7) работающей следующим образом. Одновременно с подачей команды на начало обработки от регулятора 47 продолжительности обработки торi ца в целом в блок 45 управления обработкой эта же команда поступает в блок 46 задержки включения пульспары, который с заданной задержкой времени подает команду на вюиочение пульс-пары 42, управляющей через, электропневматический распределитель (не показан) чередованием подачи воз духа под давлением то в штоковую,. то в бесштоковую полости силового . пневмоцилиндра 36 поворота прижимного ролика 8, I . , . Пульс-пара 42 в течение продолжи тельности обработки торца в целом выдает в блок 44 упранпения приводом 36 поворота прижимного ролика 8 опре деленное количество сигналов на прерывание этой продолжительности и разд еление ее таким образом на периоды обработки. При этом длительность периода определяется частотой, задаваемой пульс-паре 42 регулятором 43 частотыпрерьдаания подачи трубы,а пауза т.е. прерывание длится 0,3-0,5 с. По окончании обработки торца в целом работа пульс-пары 42 запрещается соответствующим сигналом регулятора 47 продолжительности обработки торца в цепом. При переходе на обработку торца трубы с другим диаметром и толщиной стенки регулятор 47 перенастраивается на другую продолжительность обработки торца в целом. Таким образом, при прежней длительности каждого из периодов обработки, на которые разделена паузами продолжительность обработки торца в целом, и при прежней частоте вьдачи сигналов пульспарой 42 на прерьшание подачи трубы, количество этих сигналов автоматически изменяется на величину,пропорциональную величине изменения продолжительности обработки торца в целом. При неизменяемых величинах скорости резания и осевой подачи трубы длина каждого отрезка (обломка) стружки не изменяется,так как она зависит только от величины длительности каждого из одинаковых периодов обработки, на которые разделена прерывающими паузами продолжительность обработки торца в целом. Величина этой длительности определяет- . ся частотой прерывания подачи трубы, задаваемой регулятором 43 и постоянной по величине для определенного диапазона поперечных размеров обрабатываемых труб. При использовании предлагаемого станка для обрезки (отрезки) концов труб пульс-пара 42 отключается, а ось 16 прижимного ролика 8 жестко и постоянно фиксируется в нейтральном положении. В другом варианте исполнения и размещения суппорта (фиг, 1, штрихпункт1фная линия) станок работает аналогично. Однако в этом варианте станок может быть использован только для обработки торцов (торцовки). Именно так он используется в двухпозиционных агрегатах, в которых на первой позиции осуществляется дазрезка трубы, например, отрезным диском, а на второй - обработка торцов. По сравнению с прототипом использование предлагаемого изобретения повышает производительность станка для обработки труб.

41

9иг.1

A-A ya

8е/ тикальнь1й проем j

JJ Suds

Фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки труб | 1979 |

|

SU895596A1 |

| ПОРТАЛЬНЫЙ ТОКАРНЫЙ СТАНОК НЕПРЕРЫВНОГО ДЕЙСТВИЯ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1995 |

|

RU2132255C1 |

| Станок для обработки деталей с криволинейными контурами | 1986 |

|

SU1391887A1 |

| Станок для обработки торца труб | 1984 |

|

SU1260163A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Станок для обрезки труб | 1985 |

|

SU1287988A1 |

| Автомат для раздачи концов втулок | 1991 |

|

SU1787626A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| Станок для обработки концов труб | 1986 |

|

SU1404202A1 |

1 .СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ, содержащий станину, на которой смонтированы два приводных ролика и Г-обраэная консоль с ползуном, несущим смонтированньй в нем посредством поворотной оси прижимной ролик, параллельный приводным роликам, с возможностью поворота в плоскости, параллельной плоскости расположения осей приводных роликов, посредством соединенных между собой гайкой тяг с винтовой нарезкой противоположного направления,одна из которых шарнирно связана с поворотной осью, узел стопорения поворотной оси, суппорт с резцедержателем, установленный на станине, и электрическую систему управления, отличающийся тем, что, с целью повышения производительности, он снабжен механизмом поворота прижимного ролика, выполненным в виде силового цилиндра, установленного на ползуне и связанного с электрической системой управления поворотного валика, смонтированного на ползуне, и двух расположенных один над другим и жестко соединенных с валиком рычагов, первый из которых шарнирно связан со штоком силового цилиндра, а второй - со свободной тягой, 2.Станок ПОП.1, отличающийся тем, что, с целью обес(Л печения регулировки поворота прижимного ролика, поворотная ось снабжена регулировочным болтом, расположенным с во1.можностью взаимодействия с ползуном. 3.Станок по п.2, отличающийся тем, что, с целью повышения эксплуатационной надежности, 4ib поворотная ось прижимного ролика снабжена смонтированным на ней ста00 каном с проемом и опорным роликом, размещенным в указанном проеме СГд стакана с возможностью взаимодействия с ползуном.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 417992, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Станок для обработки труб | 1979 |

|

SU895596A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-15—Публикация

1983-07-08—Подача