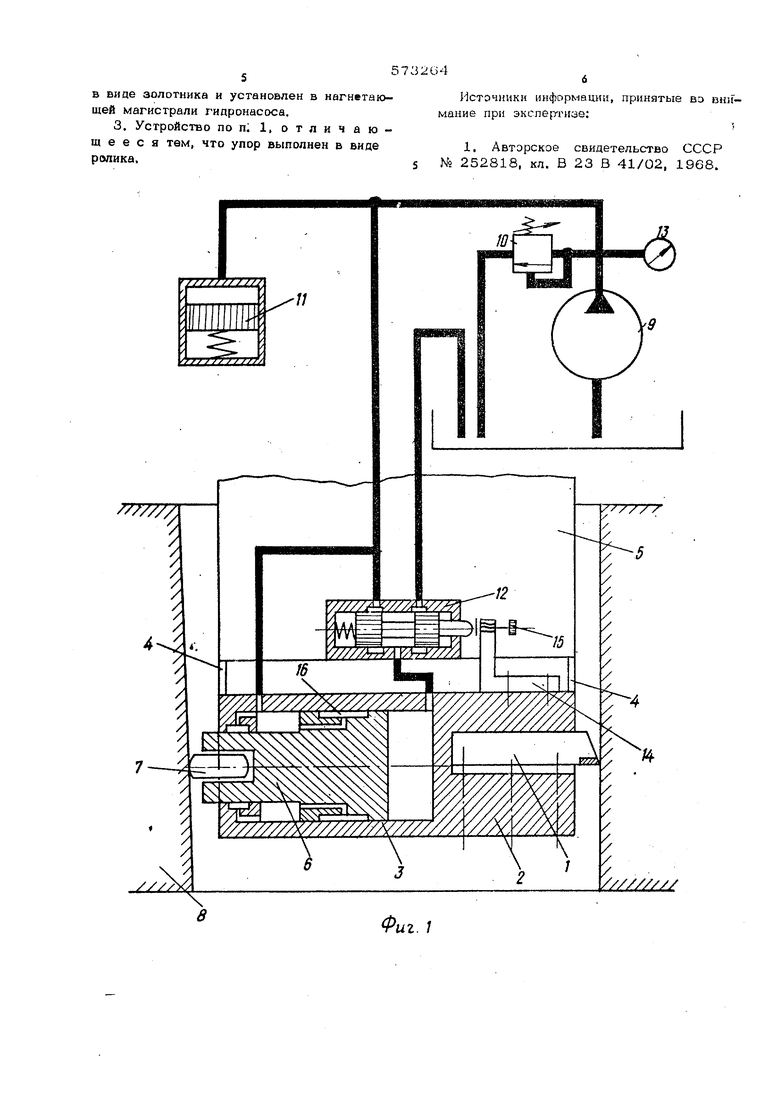

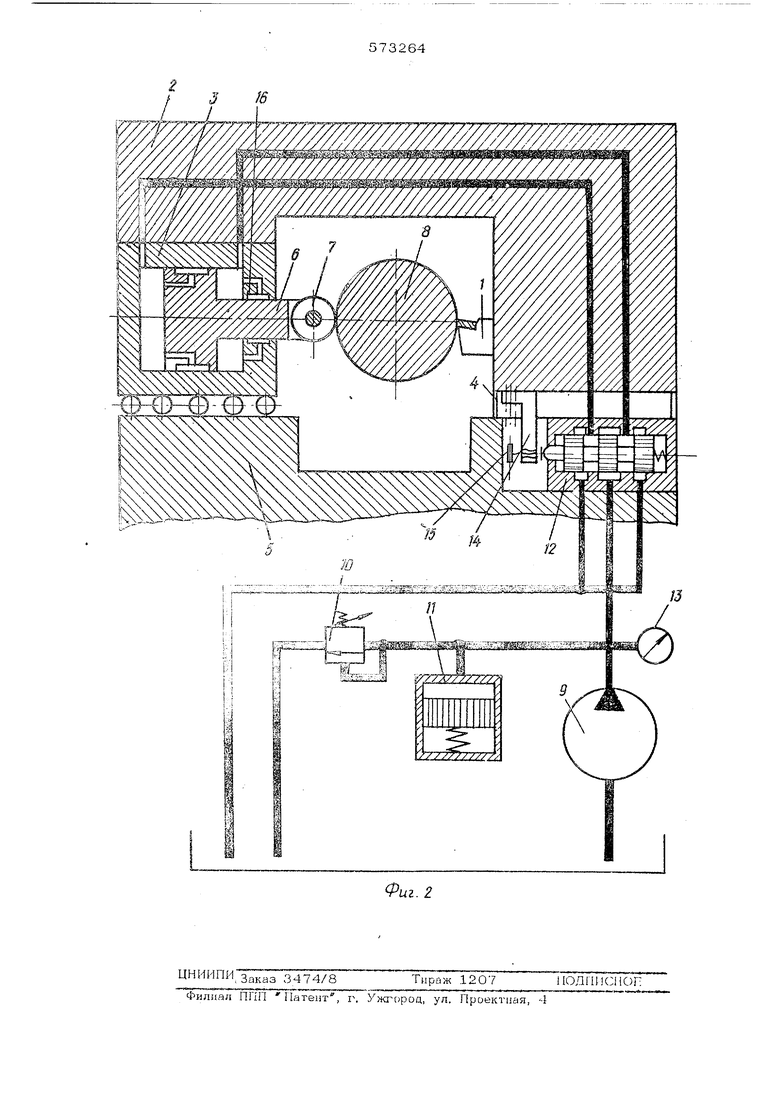

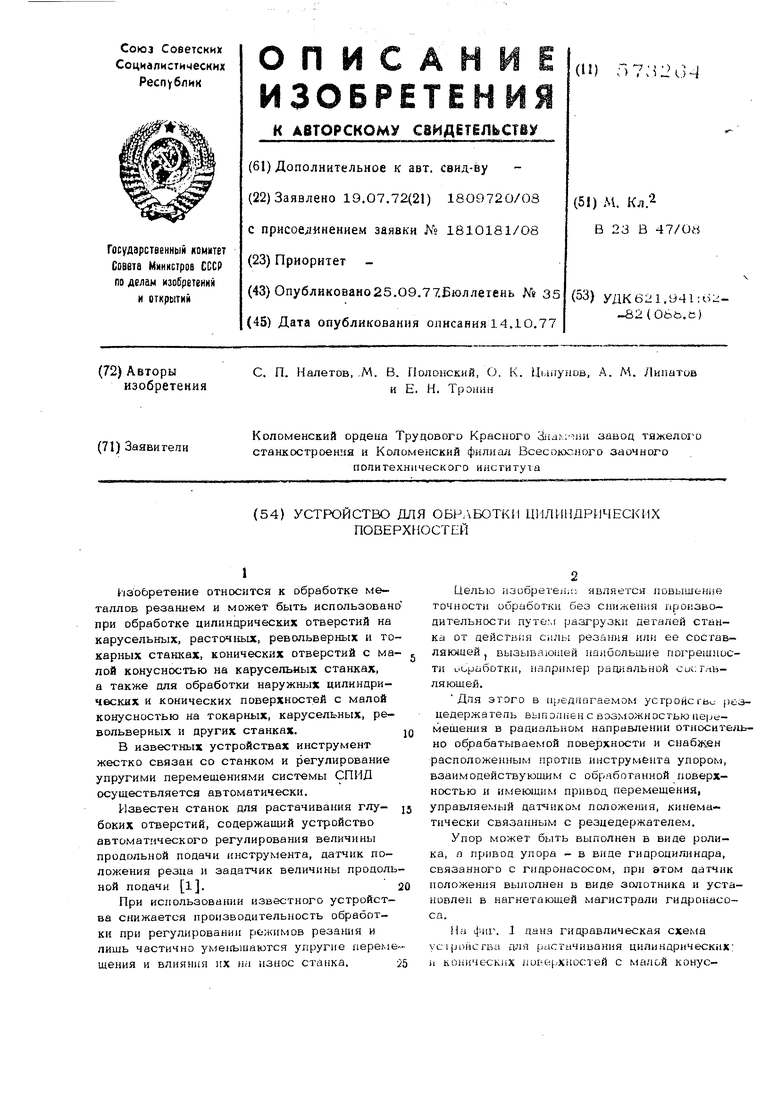

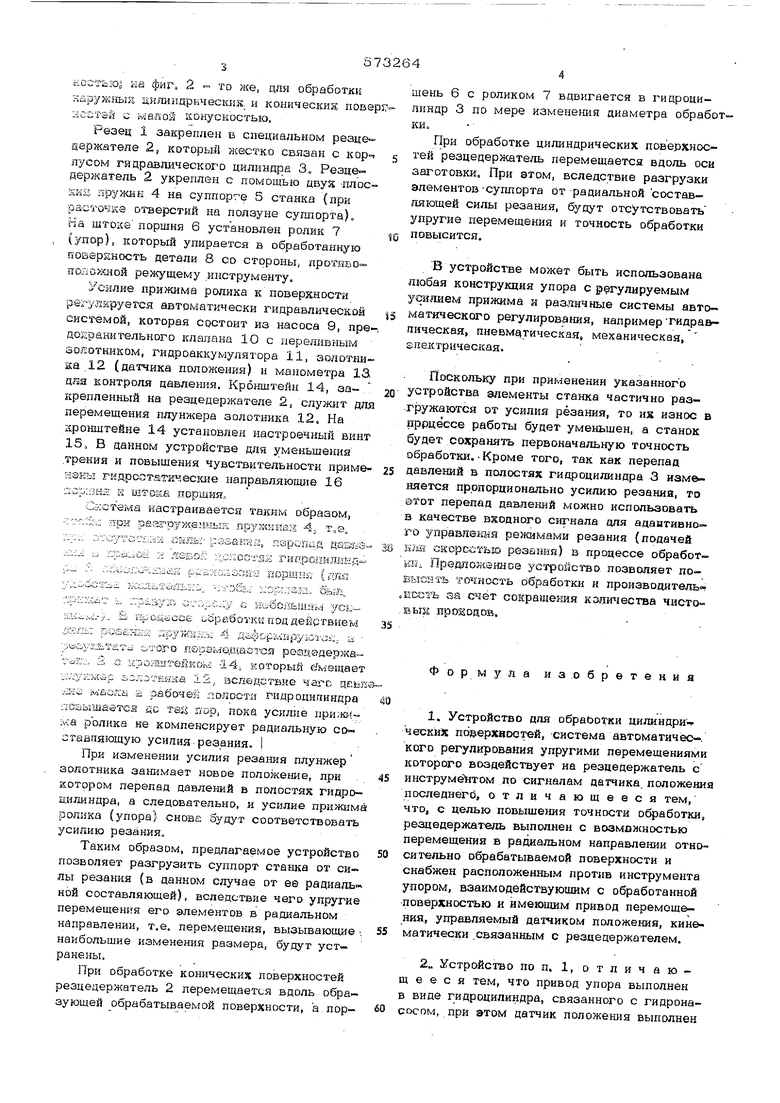

на фиг. 2 то лее, для обработки Нйруж2 ый цилинцркческнж. и коническиЕ повер нсстэй с малой конусностью. Резец 1 закреплен в специальном резце держателе 2, который жестко связан с кар. пусом Гидравлического цилиндра 3„ Резцедержатель 2 укреплен с помощью двух -плос-. KKS гфужин 4 на суппорте 5 станка (при расуочке отверстий на ползуне суппорта), На штоке поршня 6 установлен ролик 7 (упор), который упирается в обработанную поверхность детали 8 со стороны противо полохшой режущему инструменту. Уенлие прижима ролика к поверхности регулируется автоматически гидравлической системой, которая состоит иа насоса 9, предоЕранительного клапана 1О с переливным зозтотником, гидроаккумулятора 11, золотишка 12 (датчика положения) и манометра 13 цла контроля давления. Кронштейн 14, закрепленный на резцедержателе 2, служит для перемещения плунжера золотника 12, На кронштейне 14 установлен настроечный винт 15 В данном устройстве для уменьшения .трения и повышения чувствительности примеиэЕьз ГЕ-:дрсат®тические направляющие 16 пгй::.зна к влтока поршня Система настраивается таким образом, ::,-Г;;:;:-;1 пря раагвуженныГ:; прухогназ -4,; То© nspoHiiK йгазйЭСОЛОСГЗл ГИСРОЙИЛНЕЙ iiisasa Г 0рщн42 (йля лЗОЬ -0{. ObiJX .-ГУ с HuuOjlbmji i yCL- ;i:K.;vi,-y. В проййсее (оработкнподдейртвнем . |ОО) - A-bi pDpi iiipyirC Ox ii jii/byMbTET ьтого ЛЗрэме.щаечся реааедержаVi-j;::- 2 и soo/EHi -efiEOivS -14: который с/мещает b-;:yz p аалэтЕяка 15, аслвйствие чаге ЯЕЬЛ 7:л«е iwSGira Е рабочей полости гидроципиндра аозышаетса «с тея лор, пока усилие при/ю- ма ролика не компенсирует радиальную со стаапяющую усипня-резания. | При изменении усилия резания плунжер золотника занимает новое положение, при котором перепад давлений в полостяк гидроаилиндра, а следовательно, и усилие прижим ролика (упора) СНОВЕ будут соответствовать усилию резания. Таким образом, предлагаемое устройство позволяет разгрузить суппорт станка от силы резания (в данном случае от ее радиаль ной составляющей), вследствие чего упругие перемещения его элементов в радиальном направлении, т.е. перемеще}шя, вызывающие наибольшие изменения размера, будут устранены. При обработке конических поверхностей резцецержатель 2 перемещается вдоль образующей обрабатываемой поверхности, а порень 6 с роликом 7 вдвигается в гидроцииндр 3 по мере изменения диаметра обработи. При обработке цилиндрических поверхностей резцедержатель перемещается вдоль оси заготовки. При этом, вследствие разгрузки элементов-суппорта от-радиальной составляющей силы резания, будут отсутствовать упругие перемещения и точность обработки повысится, в устройстве может быть использована любая конструкция упора с регулируемым силием прижима н различные системы автоматического регулирования, например тидравлнческая, пневматическая, механическая, пезстрнческая. Поскольку при применении указанного устройства элементы станка частично разгружаются от усилия резания, то и износ в рррцёссе работы будет уменьшен, а станок будет сохранять первоначальную точность обработки. Кроме того, так как перепад давлений в полостях гидроцилиндра 3 изменяется пропорционально усилию резания, то этот перепад давлений можно использовать в качестве входного сигнала для адантивно- ГО управле шя ре шмами резания {подачей шш скорс-атью резания) в процессе обработик Предложенное устройство позволяет повысить точность обработки и производитель нсеть аа счет сокрашекия количества чистоБЫ5г пройодов. Формула изобретения 1, Устройство для обраоотки цилиндрическйх порерзсяостей, система автомагичес. кого регулирования упругими перемещениями которого воздействует на резцедержатель с инструмейтом до сигналам датчика, положения последнего, отличающееся тем, что, с целью повыше1шя точности обработки, резцедержатель выполнен с возможностью перемещения в радиальном направлении относительно обрабатываемой поверхности и снабжен расположенным против инструмента упором, взаимодействующим с обработанной поверхностью и имеющим привод перемещения, управляемый датчиком положения, кинематически .связанным о резцедержателем. 2.. Гстройство по п. 1, отличающееся тем, что привод упора выполнен в виде гидроцилиндра, связанного с гидронасосом, при этом датчик положения выполнен

в виде золотника и установлен в нагнетающей магистрали гидронасоса.

3. Устройство по n:i. отличающее с я тем, что упор выполнен в виде ролика.

Источники информации, принятые во внимание при экспертчгэе:

1. Авторское свидетельство СССР 5 № 252818, кл. В 23 В 41/02, 1968. Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЛЮНЕТ | 1973 |

|

SU389908A1 |

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Гидрокопировальный суппорт | 1977 |

|

SU691277A1 |

| Устройство для автоподналадкииНСТРуМЕНТА | 1979 |

|

SU806369A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Копировальное устройство | 1978 |

|

SU677879A1 |

| Копировальное, гидроследящее устройство к токарным и т.п. металлорежущим станкам | 1958 |

|

SU118677A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

Авторы

Даты

1977-09-25—Публикация

1972-07-19—Подача