Изобретение относится к металлообработке, в частности к чистовой обработке цилиндрических зубчатых колес.

Цель изобретения - расширение технологических возможностей и упрощение наладки станка за счет контролирования снимаемого припуска при различных видах шевингования.

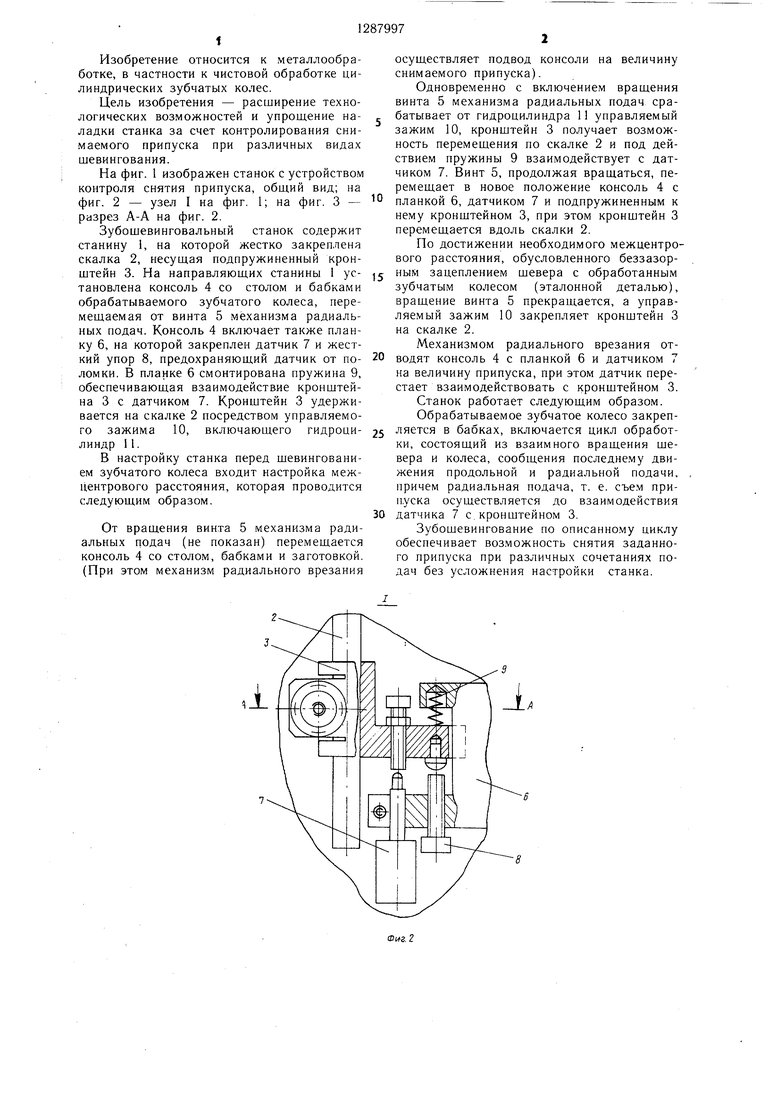

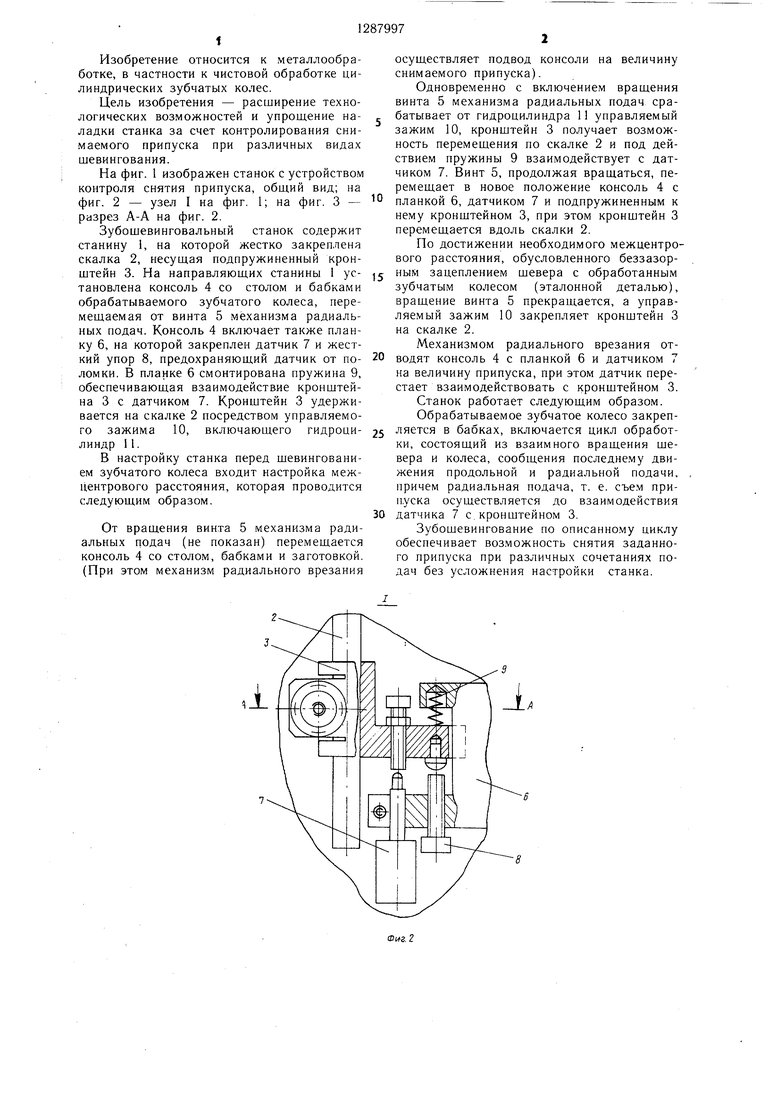

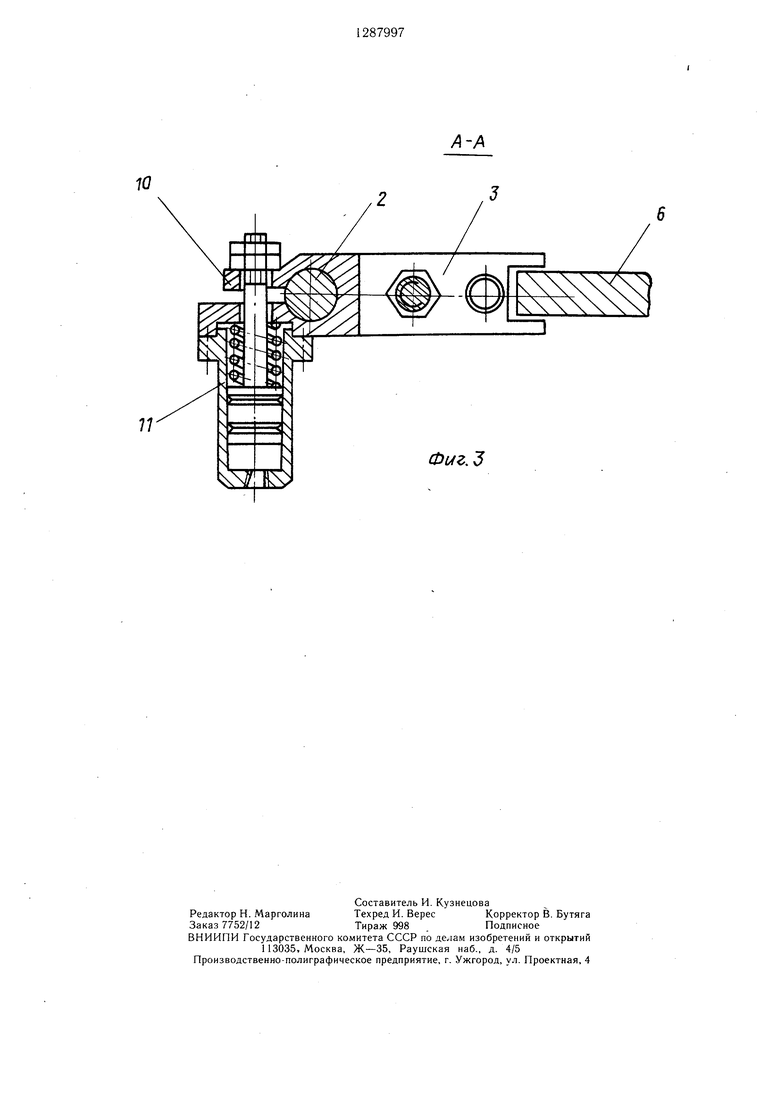

На фиг. 1 изображен станок с устройством контроля снятия припуска, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2.

Зубошевинговальный станок содержит станину 1, на которой жестко закреплена скалка 2, несущая подпружиненный кронштейн 3. На направляющих станины 1 ус- jj тановлена консоль 4 со столом и бабками обрабатываемого зубчатого колеса, перемещаемая от винта 5 механизма радиальных подач. Консоль 4 включает также планку 6, на которой закреплен датчик 7 и жестосуществляет подвод консоли на величину снимаемого припуска).

Одновременно с включением вращения винта 5 механизма радиальных подач сра- батывает от гидроцилиндра 11 управляемый зажим 10, кронштейн 3 получает возможность перемещения по скалке 2 и под действием пружины 9 взаимодействует с датчиком 7. Винт 5, продолжая вращаться, перемещает в новое положение консоль 4 с

4 fl«

планкой о, датчиком 7 и подпружиненным к нему кронщтейном 3, при этом кронштейн 3 перемещается вдоль скалки 2.

По достижении необходимого межцентрового расстояния, обусловленного беззазорным зацеплением шевера с обработанным зубчатым колесом (эталонной деталью), врашение винта 5 прекращается, а управляемый зажим 10 закрепляет кронштейн 3 на скалке 2.

Механизмом радиального врезания откий упор 8, предохраняющий датчик от по-20 водят консоль 4 с планкой 6 и датчиком ломки. В планке 6 смонтирована пружина 9,на величину припуска, при этом датчик переобеспечиваюшая взаимодействие кронштей-стает взаимодействовать с кронштейном 3.

на 3 с датчиком 7. Кронштейн 3 удержи-Станок работает следующим образом,

вается на скалке 2 посредством управляемо-Обрабатываемое зубчатое колесо закрепго зажима 10, включающего гидроци-25 ляется в бабках, включается цикл обработлиндр 11.

В настройку станка перед щевинговани- ем зубчатого колеса входит настройка меж- Центрового расстояния, которая проводится следующим образом.

От вращения винта 5 механизма радиальных цодач (не показан) перемещается консоль 4 со столом, бабками и заготовкой. (При этом механизм радиального врезания

ки, состоящий из взаимного вращения шевера и колеса, сообщения последне.му движения продольной и радиальной подачи, причем радиальная подача, т. е. съем припуска осуществляется до взаимодействия 30 датчика 7 с. кронштейном 3.

Зубошевингование по описанному циклу обеспечивает возможность снятия заданного припуска при различных сочетаниях подач без усложнения настройки станка.

осуществляет подвод консоли на величину снимаемого припуска).

Одновременно с включением вращения винта 5 механизма радиальных подач сра- батывает от гидроцилиндра 11 управляемый зажим 10, кронштейн 3 получает возможность перемещения по скалке 2 и под действием пружины 9 взаимодействует с датчиком 7. Винт 5, продолжая вращаться, перемещает в новое положение консоль 4 с

«

планкой о, датчиком 7 и подпружиненным к нему кронщтейном 3, при этом кронштейн 3 перемещается вдоль скалки 2.

По достижении необходимого межцентрового расстояния, обусловленного беззазорным зацеплением шевера с обработанным зубчатым колесом (эталонной деталью), врашение винта 5 прекращается, а управляемый зажим 10 закрепляет кронштейн 3 на скалке 2.

Механизмом радиального врезания отводят консоль 4 с планкой 6 и датчиком на величину припуска, при этом датчик переки, состоящий из взаимного вращения шевера и колеса, сообщения последне.му движения продольной и радиальной подачи, причем радиальная подача, т. е. съем припуска осуществляется до взаимодействия датчика 7 с. кронштейном 3.

Зубошевингование по описанному циклу обеспечивает возможность снятия заданного припуска при различных сочетаниях подач без усложнения настройки станка.

i/e. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шевингования зубчатых колес | 1975 |

|

SU591275A1 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| Станок для чистовой обработки зубьев цилиндрических зубчатых колес | 1983 |

|

SU1129038A1 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Устройство для угловой ориентации шпинделя металлорежущего станка | 1991 |

|

SU1794595A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Способ расточки глубоких отверстий и станок для его осуществления | 1990 |

|

SU1834756A3 |

| Патент ФРГ № 2932666, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-07—Публикация

1984-08-09—Подача