Изобретение относится к электроэрозионной обработке и может быть использовано в электроэрозионных вьфез- ных станках.

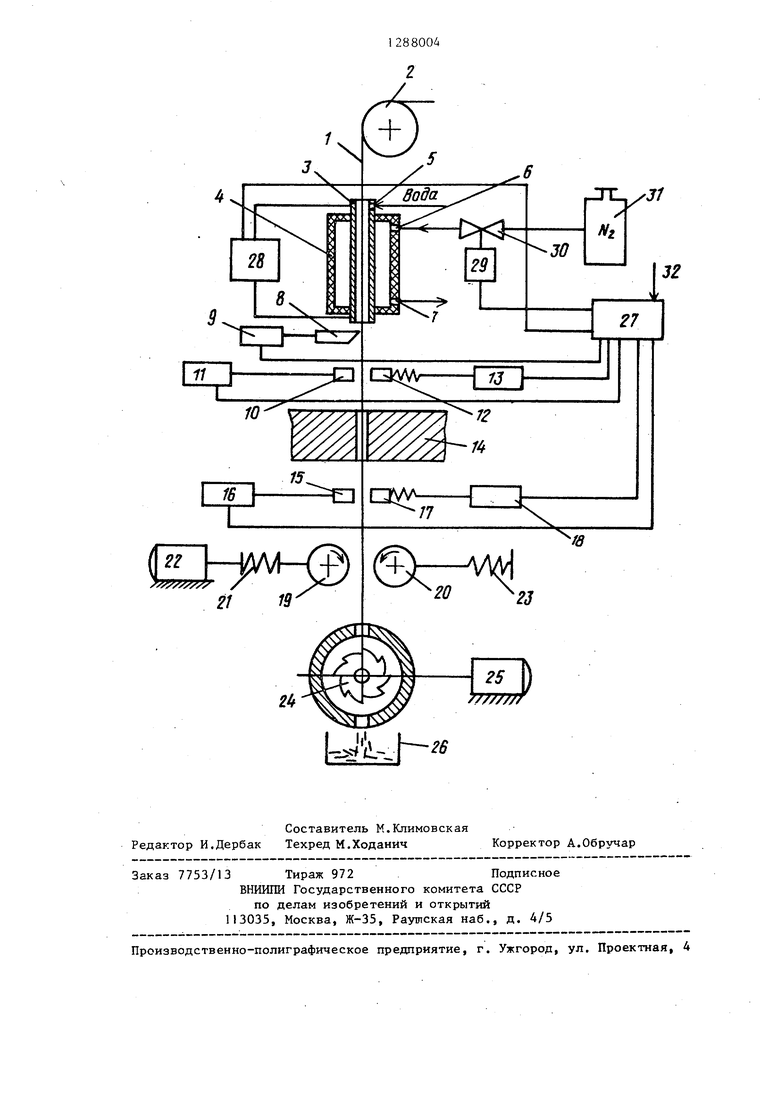

Цель изобретения - повьш1ение надежности заправки за счет упрощения механизма повьш1ения жесткости заправляемого конца электрода проволоки. На чертеже изображено предлагаемое устройство,

Устройство монтируется на скобе злектроэрозионного вырезного станка (не показано) на которой установлен ориентирующий электрод-проволока 1 и ролик 2. Ниже ролика расположены внутренняя трубка 3 и корпус 4, закрытый с обоих торцов. В трубке и корпусе имеются отверстия 5-7 для подачи и отвода рабочей среды и жидкого азота соответственно. Hi-ше расположены нож 8 для обрезки проволоки, соединенный с электромагнитным приводом 9, раздвижные направляющие, состоящие из направляющей 10, соединенной с электромагнитным приводным приводом 11, и из подпружиненной направляющей 12, соединенной с электромагнитным приводом 13.

Под заготовкой 14 расположены нижние раздвижные направляющие, состоящие из направляющей 15, соединенной с злектромагнйтным приводом 16, и из подпружиненной направляющей 17, соединенной с злектромагнитньш приводом 18. Под нижними направляющими расположены механизм протяжки проволоки, состоящий из роликов 9 и 20 упругой муфты 21, привода 22 и пружины 23, устройство удаления отработанпоказано), фиксирующим возможный обрыв проволоки.

Устройство работает следующим образом

5 Когда импульс, подаваемый на вход 32, включает систему 27, последняя прежде всего посьшает управляющий сигнал на электромагнитный привод 9 контактного ножа 8 для обрезки прово

10 локи. Одновременно сигнал подается на приводы 11, 13, 16 и 18 с помощью которых раскрываются верхние и нижние направляющие, и на привод 29, открывающий клапан, который впускаt5 ет жидкий азот из баллона 31 в наружную камеру 4. Таким образом проис ходит охлаждение и замерзание жидкости, поступающей через отверстие 5 во внутреннюю трубку 3. Через опре20 деленный промежуток времени, позво- ляюпшй полностью заморозить воду во внутренней трубке и получить по ее длине жесткий ледяной стержень, сигнал, поступающий на привод 29 с уст25 ройства 27, позволяет перекрыть ма гистрать с жидким азотом и его поступление в наружную трубку прекращается. Одновременно с этим подается сигнал на источник 28 тока, сое30 диненный с внутренней трубкой 3. Импульс тока с источника нагревает внутреннюю трубку, что приводит к ее расширению и расплавлению поверхности ледяного стержня, прилегаищего

2 к стенкам трубки. Это обеспечивает легкий выход жесткого ледяного стерж ня с проволокой внутри под действием поступаюи .ей через отверстие 5 новой порции воды. Стержень свободно

ной проволоки, состоящее из фрезы 24, Q прох.одит через раскрытые направляю- соединенной с приводом 25, и сборника 26 обрезков проволоки.

щие 10 и 12,далее он проходит через заготовку 14, раскрытые направляющие 15 и 17 и, разжимая ролики 19 и 20, захватьшается ими. После того, как из наружной трубки весь охладитель сливается через отверстие 7, из внутренней трубки выходит проволока .

Устройство имеет также электронную систему 27 регулирования, подающую импульсы, управляющие вводом проволоки в заготовку. Эта система регулирует работу приводов 9, 11, 13, 16 и 18. Она взаимодействует с источником 28 тока с приводом 29 перепускного клапана 30, включенного в магистраль, соединяющую наружную трубку с баллоном 3 жидкого азота.

Включение системы 27 происходит с помощью электросигнала, поступающего на вход 32. Этот сигнал может подаваться вручную в начале обработки или контрольным устройством (не

показано), фиксирующим возможный обрыв проволоки.

Устройство работает следующим образом

Когда импульс, подаваемый на вход 32, включает систему 27, последняя прежде всего посьшает управляющий сигнал на электромагнитный привод 9 контактного ножа 8 для обрезки проволоки. Одновременно сигнал подается на приводы 11, 13, 16 и 18 с помощью которых раскрываются верхние и нижние направляющие, и на привод 29, открывающий клапан, который впускает жидкий азот из баллона 31 в наружную камеру 4. Таким образом происходит охлаждение и замерзание жидкости, поступающей через отверстие 5 во внутреннюю трубку 3. Через определенный промежуток времени, позво- ляюпшй полностью заморозить воду во внутренней трубке и получить по ее длине жесткий ледяной стержень, сигнал, поступающий на привод 29 с устройства 27, позволяет перекрыть ма гистрать с жидким азотом и его поступление в наружную трубку прекращается. Одновременно с этим подается сигнал на источник 28 тока, соединенный с внутренней трубкой 3. Импульс тока с источника нагревает внутреннюю трубку, что приводит к ее расширению и расплавлению поверхности ледяного стержня, прилегаищего

к стенкам трубки. Это обеспечивает легкий выход жесткого ледяного стержня с проволокой внутри под действием поступаюи .ей через отверстие 5 новой порции воды. Стержень свободно

прох.одит через раскрытые направляю-

щие 10 и 12,далее он проходит через заготовку 14, раскрытые направляющие 15 и 17 и, разжимая ролики 19 и 20, захватьшается ими. После того, как из наружной трубки весь охладитель сливается через отверстие 7, из внутренней трубки выходит проволока .

Устройство обеспечивает надежную заправку электрода-проволоки за счет упрощения операции получения жесткого заправляемого конца. Кроме тог: го, в результате исключения из конструкции устройства нагревательной камеры устраняется влияние возможных тепловых деформаций тракта подачи проволоки на точность обработки и повьплается.надежность работы устройства.

vt/

{

30

XT NZ

1

32

I s 7

27

Ч:

Q /yv--Ur

w

C3W

/7

V

ta

уы-

Составитель М.Климовская Редактор И.Дербак Техред М.Ходанйч Корректор А.Обручар

Заказ 7753/13 Тираж 972Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления стеклянных трубок уменьшеннего диаметра | 1983 |

|

SU1209615A1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2744633C1 |

| Устройство для формированияиздЕлий "МюзлЕ | 1977 |

|

SU816637A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Печь для изготовления отливок | 1990 |

|

SU1770427A1 |

| Устройство для электроэрозионной обработки проволочным электродом-инструментом | 1980 |

|

SU942925A1 |

| Устройство для электроэрозионной обработки проволочным электродом | 1982 |

|

SU1093459A1 |

| Станок для изготовления сшивателей для приводных ремней | 1931 |

|

SU34509A1 |

| Устройство для сборки элементов радиосхем | 1986 |

|

SU1378098A1 |

| Устройство сверхбыстрого охлаждения биологических образцов до криогенных температур | 2016 |

|

RU2624963C1 |

| Авторское свидетельство СССР № 1124508, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-07—Публикация

1984-07-04—Подача