со со

4

сл

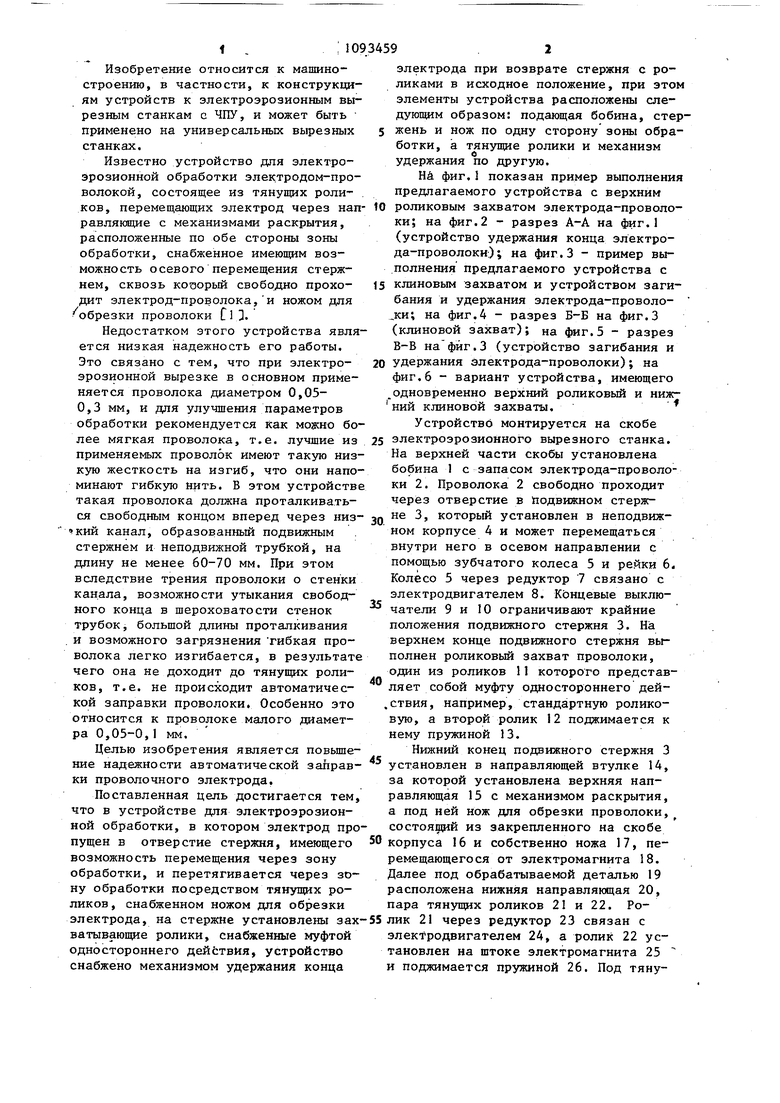

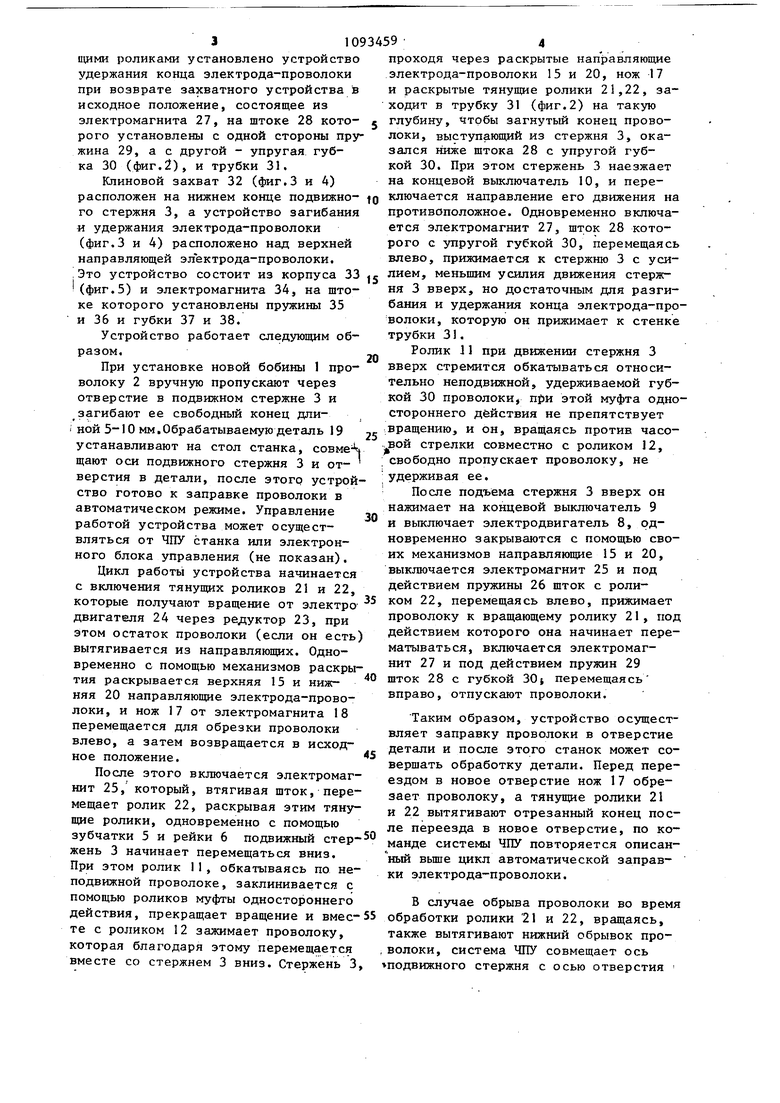

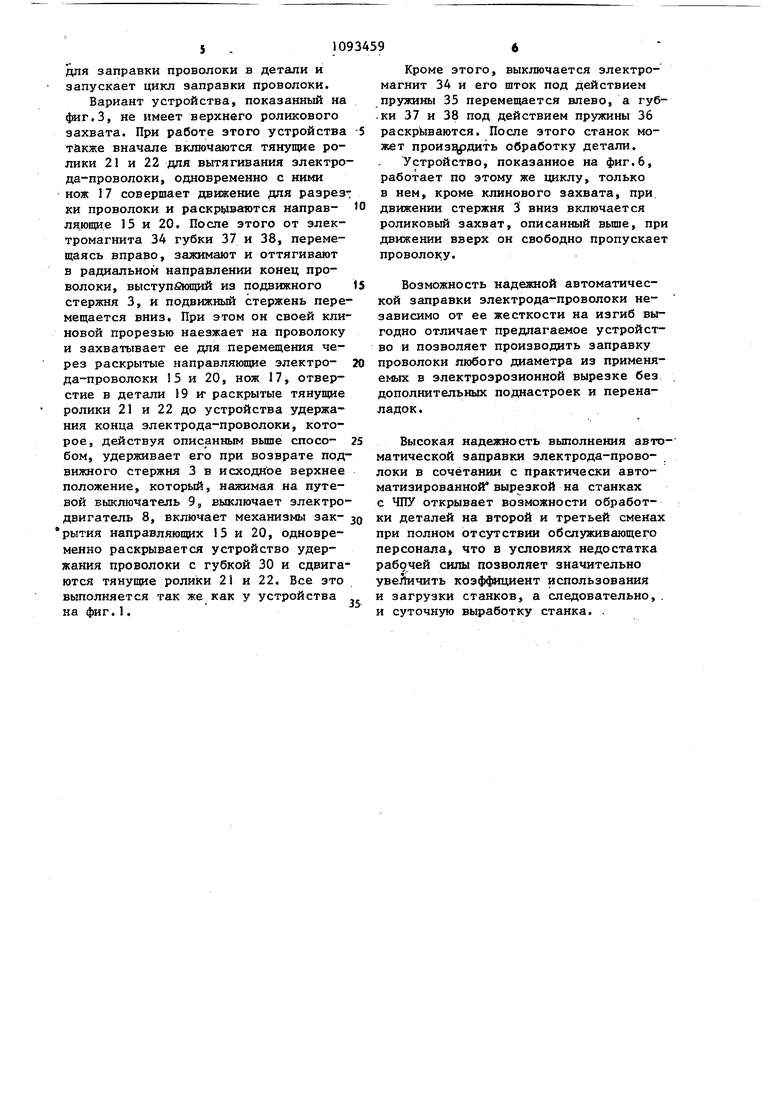

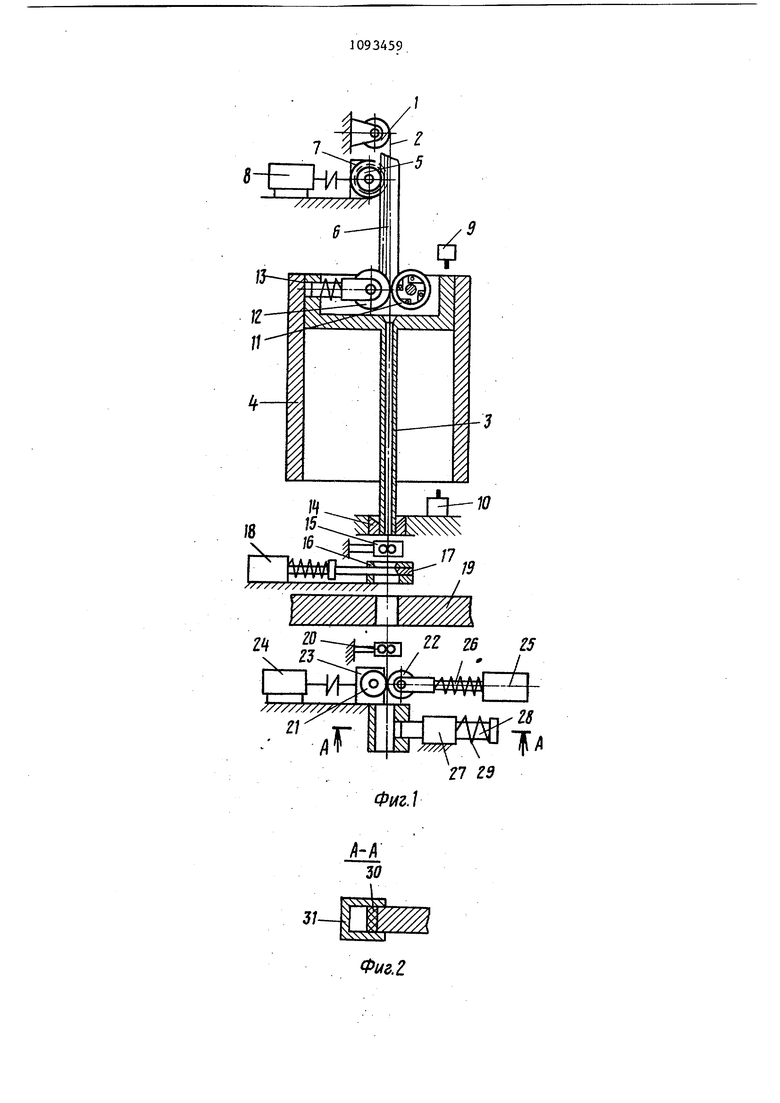

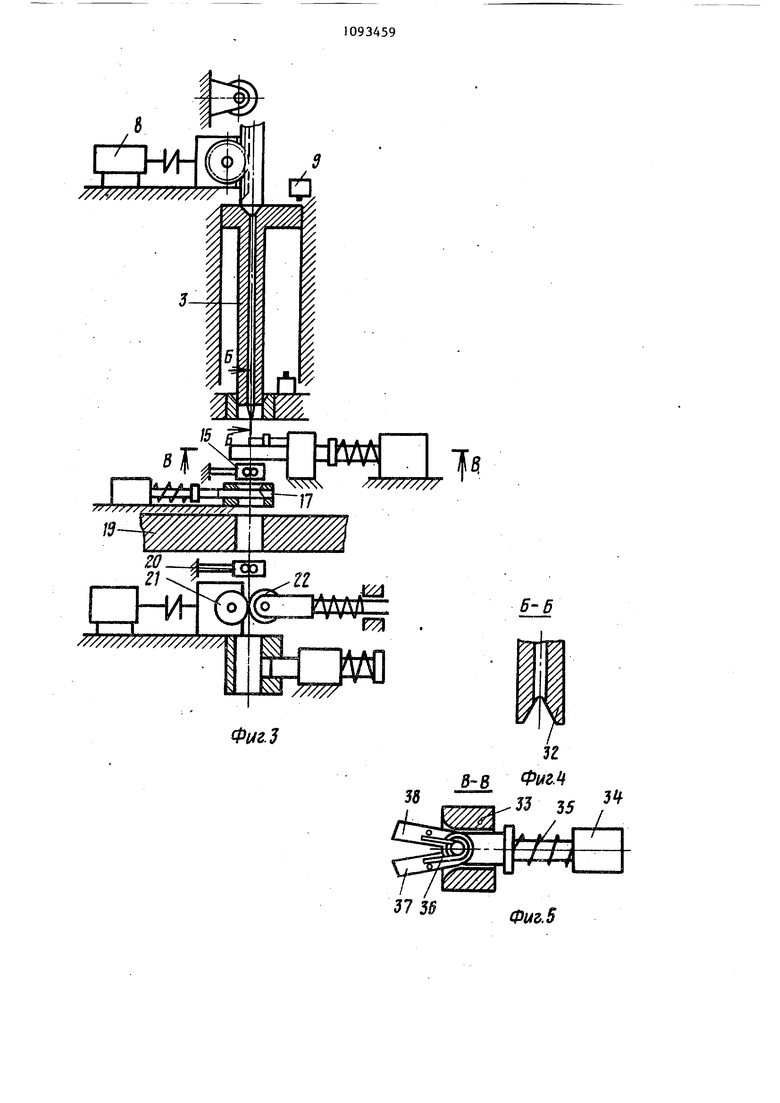

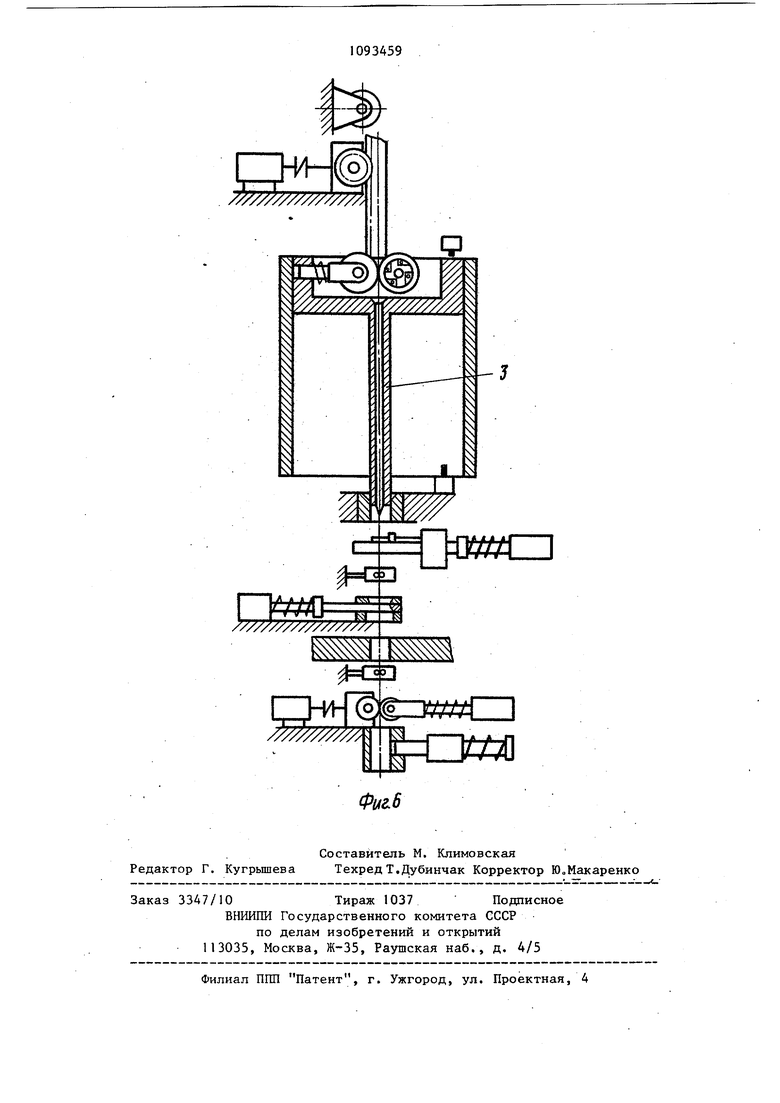

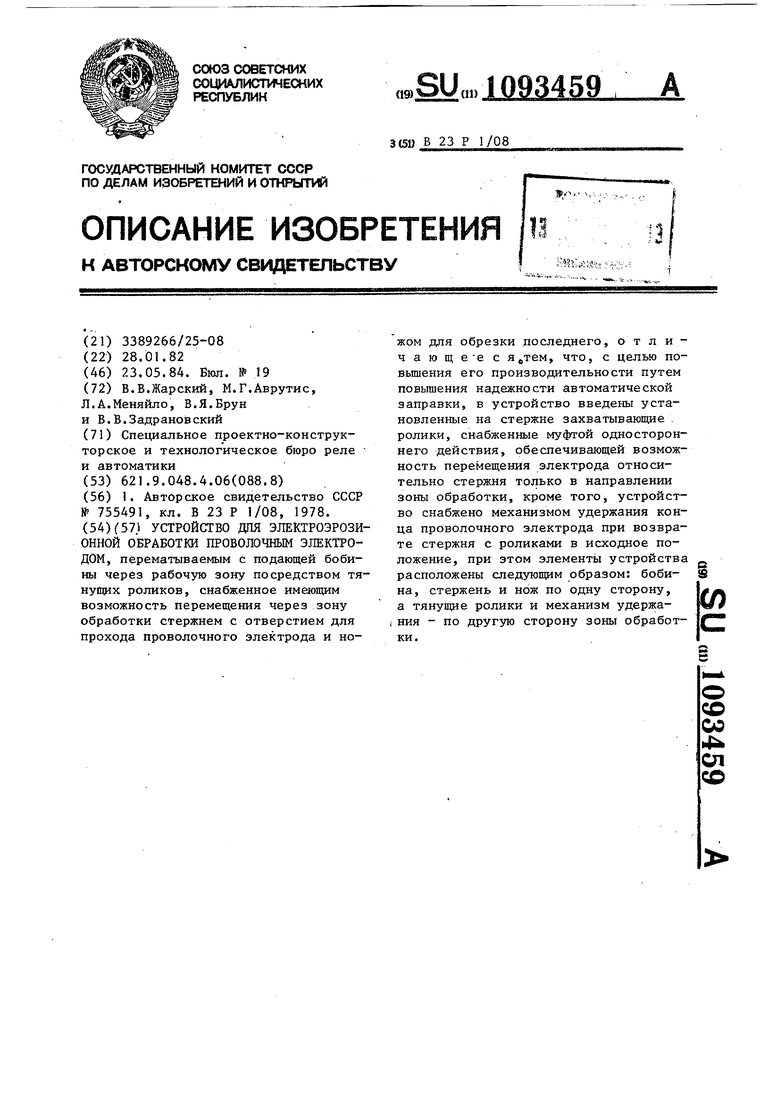

;о . : 1093 Изобретение относится к машинестроению, в частности, к конструкциям устройств к электроэрознонным вырезным станкам с ЧПУ, и может быть применено на универсальных вырезных станках. Известно устройство для электроЭрозионной обработки электродом-проволокой, состоящее из тянущих роли- . ков, перемещающих электрод через направляющие с механизмами раскрытия, расположенные по обе стороны зоны обработки, снабженное имеющим возможность осевого перемещения стержнем, сквозь который свободно проходит электрод-проволока,и ножом для обрезки проволоки Cl. Недостатком этого устройства является низкая надежность его работы. Это связано с тем, что при электро-2 эрозионной вырезке в основном применяется проволока диаметром 0,050,3 мм, и для улучшения параметров обработки рекомендуется как можно более мягкая проволока, т.е. лучшие из2 применяемых проволок имеют такую низкую жесткость на изгиб, что они напоминают гибкую нить. В этом устройстве такая проволока должна проталкиваться свободным концом вперед через низ-з кий канал, образованный подвижным . стержнем и неподвижной трубкой, на длину не менее 60-70 мм. При этом вследствие трения проволоки о стенки канала, возможности утыкания свободного конца в шероховатости стенок трубок, больщой длины проталкивания . и возможного загрязнения гибкая проволока легко изгибается, в результате чего она не доходит до тянущих роликов, т.е. не происходит автоматической заправки проволоки. Особенно это относится к проволоке малого диаметра 0,05-0,1 мм. Целью изобретения является повьшение надежности автоматической заЬравки проволочного электрода. Поставленная цель достигается тем, что в устройстве для электроэрозионной обработки, в котором электрод пропущен в отверстие стержня, имеющего5 возможность перемещения через зону обработки, и перетягивается через зону обработки посредством тянущих ро- ликов, снабженном ножом для обрезки электрода, на стержне установлены зах-5 ватывающие ролики, снабженные муфтой одностороннего действия, устройство снабжено механизмом удержания конца 92 электрода при возврате стержня с роликами в исходное положение, при этом элементы устройства расположены спедующим образом: подающая бобина, стержень и нож по одну сторону зоны обработки, а тянущие ролики и механизм удержания по другую. Н4 фиг.1 показан пример выполнения предлагаемого устройства с верхним роликовым захватом электрода-проволоки; на фиг.2 - разрез А-А на фиг.1 (устройство удержа;ния конца электрода-проволоки.); на фиг.З - пример вы.полнения предлагаемого устройства с клиновым захватом и устройством загибания и удержания электрода-проволо ки; на фиг.4 - разрез Б-Б на фиг.З (клиновой захват); на фиг.З - разрез В-В нафиг.З (устройство загибания и удержания электрода-проволоки); на фиг.6 - вариант устройства, имеющего одновременно верхний роликовый и ниягний клиновой захваты. Устройство монтируется на скобе электроэрозионного вырезного станка, На верхней части скобы установлена бобина 1 с запасом электрода-проволоки 2. Проволока 2 свободно проходит через отверстие в йодвижном стерж который установлен в неподвижном корпусе 4 и может перемещаться внутри него в осевом направлении с помощью зубчатого колеса 5 и рейки 6. Колесо 5 через редуктор 7 связано с электродвигателем 8. Концевые выключатели 9 и 10 ограничивают крайние положения подвижного стержня 3. На верхнем конце подвижного стержня выполнен роликовый захват проволоки, один из роликов 11 которого представляет собой муфту одностороннего действия, например, стандартную роликовую, а второй ролик 12 поджимается к нему пружиной 13. Нижний конец подвижного стержня 3 установлен в направляющей втулке 14, за которой установлена верхняя направляющая 15 с механизмом раскрытия, а под ней нож для обрезки проволоки, состоявши из закрепленного на скобе корпуса 16 и собственно ножа 17, неремещающегося от электромагнита 18. Далее под обрабатываемой деталью 19 расположена нижняя направляющая 20, пара тянущих роликов 21 и 22. Ролик 21 через редуктор 23 связан с электродвигателем 24, а ролик 22 установлен на штоке электромагнита 25 и поджимается пружиной 26. Под тянущими роликами установлено устройство удержания конца электрода-проволоки при возврате захватного устройства в исходное положение, состоящее из электромагнита 27, на штоке 28 которого установлены с одной стороны пру жина 29, а с другой - упругая губка 30 (фиг.2), и трубки 31. Клиновой захват 32 (фиг.З и 4) расположен на нижнем конце подвижного стержня 3, а устройство загибания и удержания электрода-проволоки (фиг.З и 4) расположено над верхней направляющей электрода-проволоки. Это устройство состоит из корпуса 33 I (фиг.5) и электромагнита 34, на штоке которого установлены пружины 35 и 36 и губки 37 и 38. Устройство работает следующим образом. При установке новой бобины 1 проволоку 2 вручную пропускают через отверстие в подвижном стержне 3 и загибают ее свободный конец длиной 5-10 мм,Обрабатываемую деталь 19 устанавливают на стол станка, совме, щают оси подвижного стержня 3 и отверстия в детали, после этого устройство готово к заправке проволоки в автоматическом режиме. Управление работой устройства может осуществляться от ЧПУ станка или электронного блока управления (не показан). Цикл работы устройства начинается с включения тянущих роликов 21 и 22, которые получают вращение от электро двигателя 24 через редуктор 23, при Этом остаток проволоки (если он есть вытягивается из направляющих. Одновременно с помощью механизмов раскрытия раскрывается верхняя 15 и нижняя 20 направляющие электрода-проволоки, и нож 17 от электромагнита 18 перемещается для обрезки проволоки влево, а затем возвращается в исходное положение. После этого включается электромагнит 25, который, втягивая щток, перемещает ролик 22, раскрывая этим тянущие ролики, одновременно с помощью зубчатки 5 и рейки 6 подвижный стержень 3 начинает перемещаться вниз. При этом ролик I1, обкатываясь по неподвижной проволоке, заклинивается с помощью роликов муфты одностороннего действия, прекращает вращение и вместе с роликом 12 зажимает проволоку, которая благодаря этому перемещается вместе со стержнем 3 вниз. Стержень 3 проходя через раскрытые направляющие электрода-проволоки 15 и 20, нож 17 и раскрытые тянущие ролики 21,22, заходит в трубку 31 (фиг.2) иа такую глубину, чтобы загнутый конец проволоки, выступающий из стержня 3, оказался ниже штока 28 с упругой губкой 30. При этом стержень 3 наезжает на концевой выключатель 10, и переключается направление его движения на противоположное. Одновременно вкпючается электромагнит 27, шток 28 которого с упругой губкой 30, перемещаясь влево, прижимается к стержню 3 с усилием, меньшим усилия движения стержня 3 вверх, но достаточным для разгибания и удержания конца электрода-проволоки, которую он прижимает к стенке трубки 31. Ролик 11 при движении стержня 3 вверх стремится обкатываться относительно неподвижной, удерживаемой губкой 30 проволоки, при этой муфта одностороннего действия не препятствует вращению, и он, вращаясь против часо ° стрелки совместно с роликом 12, свободно пропускает проволоку, не удерживая ее. После подъема стержня 3 вверх он нажимает на концевой выключатель 9 и выключает электродвигатель 8, одновременно закрываются с помощью своих механизмов направляющие 15 и 20, выключается электромагнит 25 и под действием пружины 26 шток с роликом 22, перемещаясь влево, прижимает проволоку к вращающему ролику 21, под действием которого она начинает перематываться, включается электромагнит 27 и под действием пружин 29 шток 28 с губкой 30I перемещаясь вправо, отпускают проволоки. Таким образом, устройство осуществляет заправку проволоки в отверстие детали и после этого станок может совершать обработку детали. Перед переездом в новое отверстие нож 17 обрезает проволоку, а тянзпцие ролики 21 и 22 вытягивают отрезанный конец после переезда в новое отверстие, по ко системы ЧПУ повторяется описанный вьше цикл автоматической заправки электрода-проволоки. В случае обрыва проволоки во время обработки ролики 21 и 22, вращаясь, также вытягивают нижний обрывок проволоки, система ЧПУ совмещает ось подвижного стержня с осью отверстия для заправки проволоки в детали и запускает цикл заправки проволоки. Вариант устройства, показанный на фиг.З, не имеет верхнего роликового захвата. При работе этого устройства также вначале включаются тянущие ролики 21 я 22 для вытягивания электро да-проволоки, одновременно с ними нож 17 совершает движение для разрез ки проволоки и раскрываются направляющие 15 и 20. После этого от электромагнита 34 губки 37 и 38, перемещаясь вправо, зажимают и оттягивают в радиальном направлении конец проволоки, выступйнщий из подвижного стержня 3, и подвижный стержень пере мещается вниз. При этом он своей кли новой прорезью наезжает на проволоку и захватывает ее для перемещения через раскрытые направляющие электрода-проволоки 15 и 20, нож 17, отверстие в детали 19 к раскрытые тянущие ролики 21 и 22 до устройства удержания конца электрода-проволоки, которое, действуя описанным выше способом, удерживает его при возврате подвижного стержня 3 в исходное верхнее положение, который, нажимая на путевой выключатель 9 выключает электро двигатель 8, включает механизмы закрытия направляющих 15 и 20, одновременно раскрывается устройство удержания проволоки с губкой 30 и сдвигаются тянущие ролики 21 и 22, Все это выполняется так же как у устройства на фиг,1. Кроме этого, выключается электромагнит 34 и его шток под действием пружины 35 перемещается влево, а губ.ки 37 и 38 под действием пружины 36 раскрываются. После этого станок может пpoизE pдить обработку детали, Устройство, показанное на фиг,6, работает по этому же циклу, только в нем, кроме клинового захвата, при движении стержня 3 вниз включается роликовый захват, описанный выше, при движении вверх он свободно пропускает проволоку. Возможность надежной автоматической заправки электрода-проволоки независимо от ее жесткости на изгиб выгодно отличает предпагаемое устройство и позволяет производить заправку проволоки любого диаметра из применяемых в электроэрозионной вырезке без дополнительных поднастроек и переналадок, Высокая надежность выполнения автоматической заправки электрода-проволоки в сочетании с практически автоматизированной вырезкой на станках с ЧПУ открывает возможности обработки деталей на второй и третьей сменах при полном отсутствии обслуживающего персонала, что в условиях недостатка рабочей силы позволяет значительно увеличить коэффициент использования и загрузки станков, а следовательно, . и суточную выработку станка, .

«-tlw

in

//////.//.jf7//// I

Ф14г.1

М.

Фиг, 2

Фиг.З

37 36

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной обработки проволочным электродом-инструментом | 1980 |

|

SU942925A1 |

| Устройство для автоматической заправки электрода-проволоки в электроэрозионных вырезных станках | 1981 |

|

SU1009684A1 |

| Направляющее устройство для проволочного электрода | 1977 |

|

SU738813A1 |

| Устройство к электроэрозионному станку для перемещения электрода-проволоки | 1980 |

|

SU992148A1 |

| Устройство для автоматической заправки проволочного электрода-инструмента | 1989 |

|

SU1703317A1 |

| Устройство для электроэрозионной обработки | 1984 |

|

SU1311878A2 |

| Устройство для электроэрозионной обработки | 1987 |

|

SU1602636A1 |

| Гибкий производственный модуль электроэрозионной последовательной вырезки группы заготовок | 1985 |

|

SU1321537A1 |

| Устройство для электроэрозионной обработки | 1983 |

|

SU1126399A1 |

| Устройство автоматической заправки проволоки на электроэрозионном вырезном станке | 1984 |

|

SU1288004A1 |

1 УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ, перематываемым с подающей бобины через рабочую зону посредством тянущих роликов, снабженное имеющим возможность перемещения через зону обработки стержнем с отверстием для прохода проволочного электрода и ножом для обрезки доследнего, о т л и ч а ю щ е-е с , что, с целью повышения его производительности путем повьпиения надежности автоматической заправки, в устройство введены установленные на стержне захватывающие . ролики, снабженные одностороннего действия, обеспечивающей возможность перемещения электрода относительно стержня только в направлении зоны обработки, кроме того, устройство снабжено механизмом удержания конца проволочного электрода при возврате стержня с роликами в исходное положение, при этом элементы устройства расположены следующим образом: бобина, стержень и нож по одну сторону, (Л а тянущие ролики и механизм удержания - по другую сторону зоны обработки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 755491, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-23—Публикация

1982-01-28—Подача