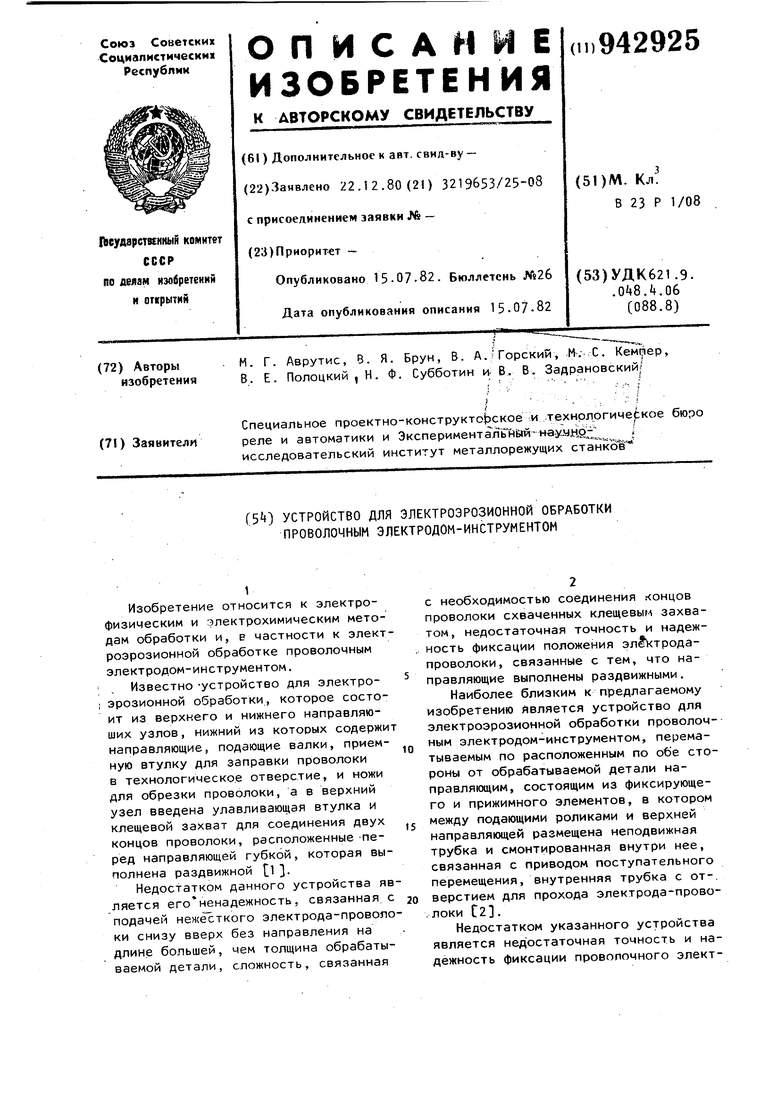

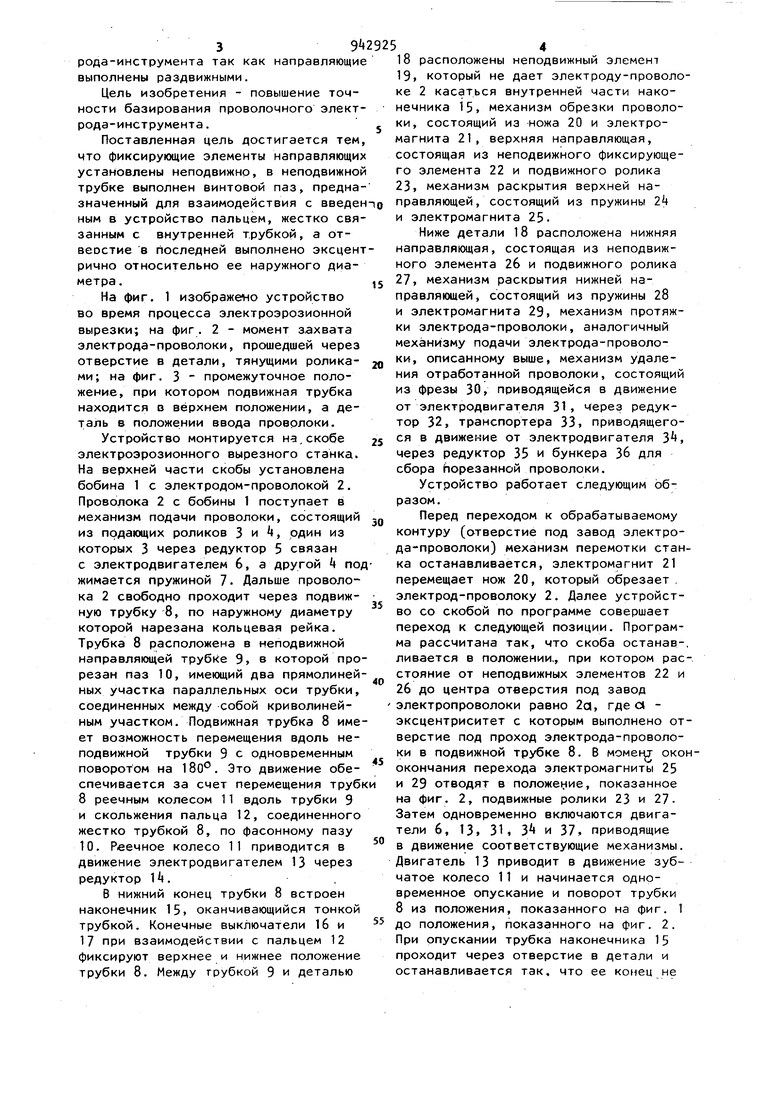

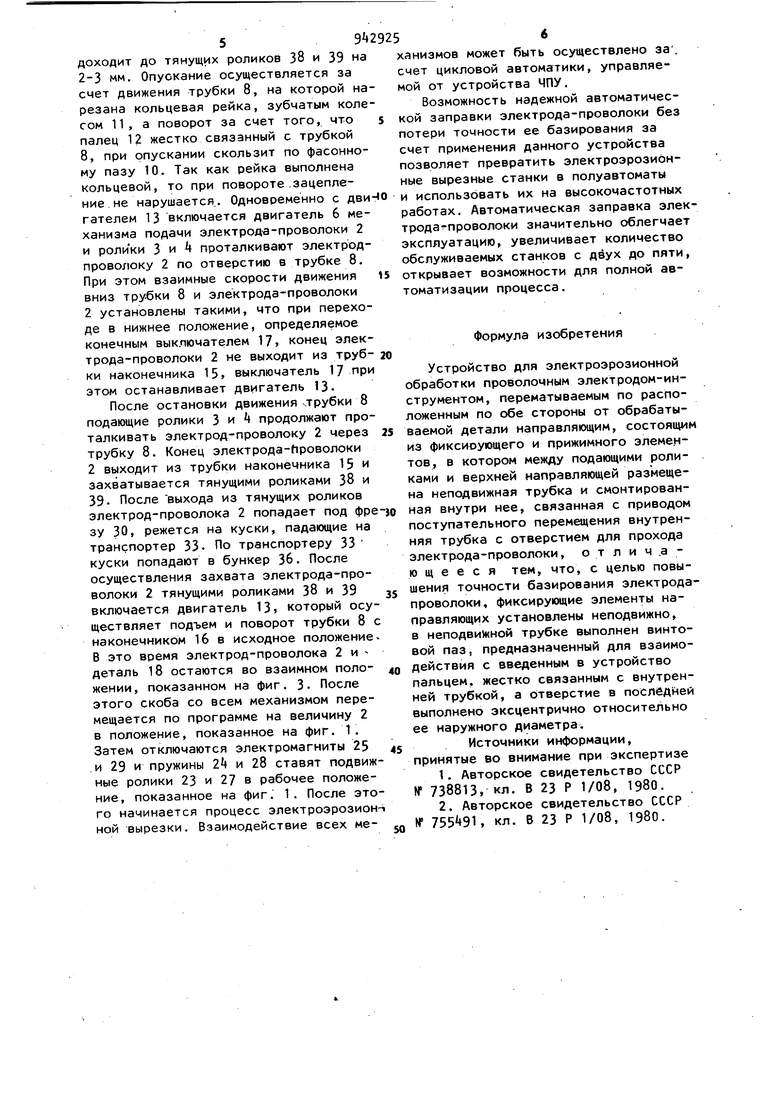

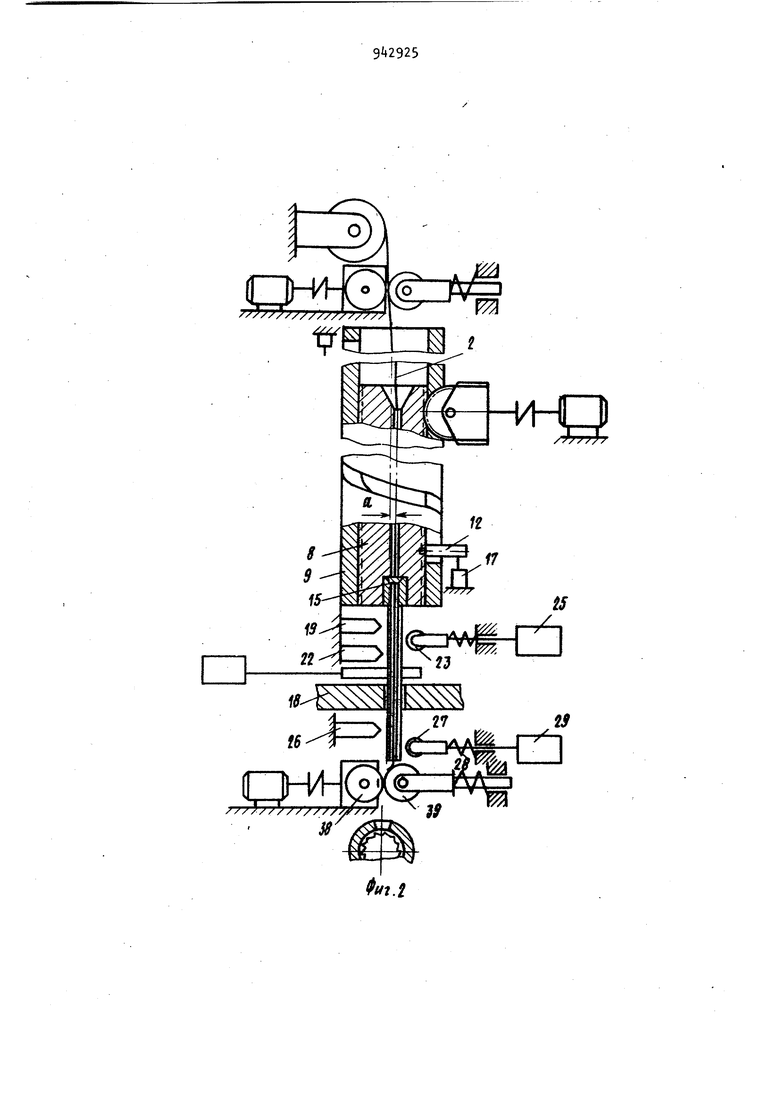

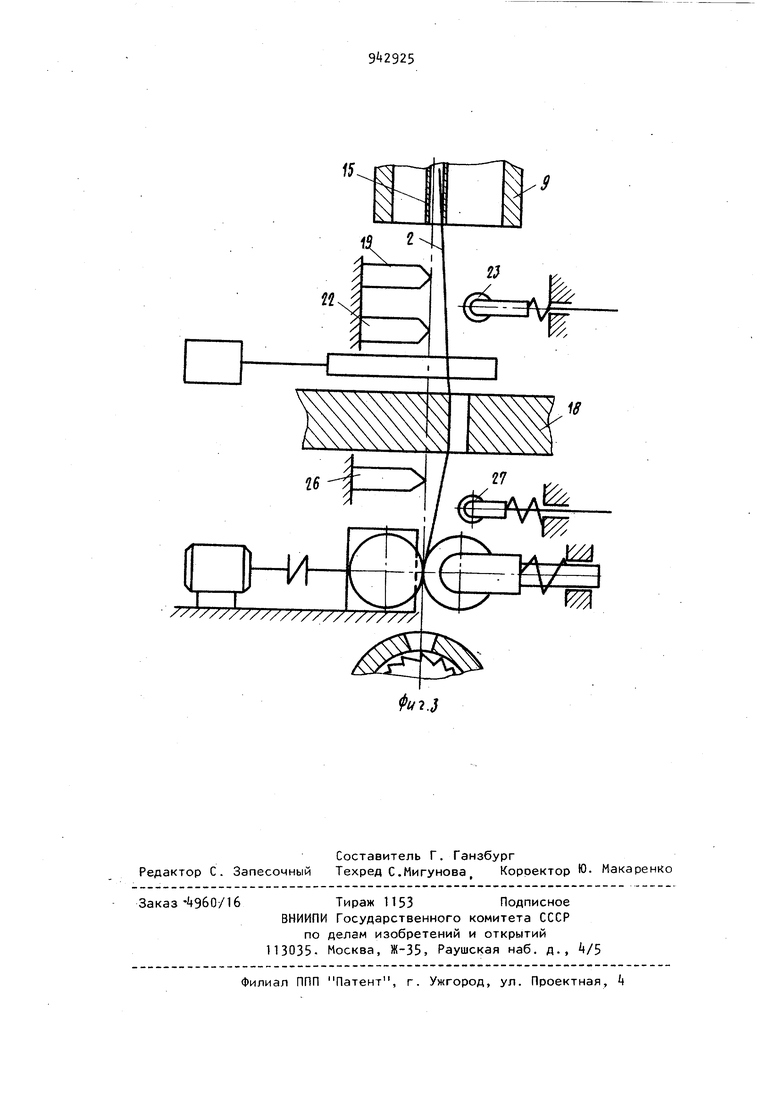

Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности к элект роэрозионной обработке проволочным электродом-инструментом. Известно -устройство для электроэрозионной обработки, которое состоит из верхнего и нижнего направляющих узлов, нижний из которых содержи направляющие, подающие валки, приемную втулку для заправки проволоки в технологическое отверстие, и ножи для обрезки проволоки, а в верхний узел введена улавливающая втулка и клещевой захват для соединения двух концов проволоки, расположенные-перед направляющей губкой, которая выполнена раздвижной 1}. Недостатком данного устройства яв ляется его ненадежность, связанная с подачей нежесткого электрода-проволо ки снизу вверх без направления на длине большей, чем толщина обрабатываемой детали, сложность, связанная с необходимостью соединения концов проволоки схваченных клещевым захватом, недостаточная точность и надежность фиксации положения эл тродапроволоки, связанные с тем, что направляющие выполнены раздвижными. Наиболее близким к предлагаемому изобретению является устройство для электроэрозионной обработки проволочный электродом-инструментом, перематываемым по расположенным по обе стороны от обрабатываемой детали направляющим, состоящим из фиксирующего и прижимного элементов, в котором между подающими роликами и верхней направляющей размещена неподвижная трубка и смонтированная внутри нее, связанная с приводом поступательного перемещения, внутренняя трубка с от-, верстием для прохода электрода-проволоки С2. Недостатком указанного устройства является нед остаточная точность и надежность фиксации проволочного электрода-инструмента так как направляющи выполнены раздвижными. Цель изобретения - повышение точности базирования проволочного элект рода-инструмента. Поставленная цель достигается тем что фиксирующие элементы направляющи установлены неподвижно, в неподвижно трубке выполнен винтовой паз, предна значенный для взаимодействия с введе ным в устройство пальцем, жестко свя занным с внутренней трубкой, а отвеостие в последней выполнено эксцен рично относительно ее наружного диаметра. На фиг. 1 изображено устройство во время процесса электроэрозионной вырезки; на фиг. 2 - момент захвата электрода-проволоки, прошедшей через отверстие в детали, тянущими роликами; на фиг. 3 - промежуточное положение, при котором подвижная трубка находится в верхнем положении, а деталь в положении ввода проволоки. Устройство монтируется на,скобе электроэрозионного вырезного станка. На верхней части скобы установлена бобина 1 с электродом-проволокой 2. Проволока 2 с бобины 1 поступает в механизм подачи проволоки, состоящий из подающих роликов 3 и 4, один из которых 3 через редуктор 5 связан с электродвигателем 6, а другой Ц по жимается пружиной 7. Дальше проволока 2 свободно проходит через подвижную трубку 8, по наружному диаметру которой нарезана кольцевая рейка. Трубка 8 расположена в неподвижной направляющей трубке 9, в которой про резан паз 10, имеющий два прямолиней ных участка параллельных оси трубки, соединенных между собой криволинейным участком. Подвижная трубка 8 име ет возможность перемещения вдоль неподвижной трубки 9 с одновременным поворотом на 180. Это движение обеспечивается за счет перемещения труб 8 реечным колесом 11 вдоль трубки 9 и скольжения пальца 12, соединенного жестко трубкой 8, по фасонному пазу 10. Реечное колесо 11 приводится в движение электродвигателем 13 через редуктор 1А. В нижний конец трубки 8 встроен наконечник 15, оканчивающийся тонкой трубкой. Конечные выключатели 16 и 17 при взаимодействии с пальцем 12 фиксируют верхнее и нижнее положение трубки 8. Между трубкой 9 и деталью 9А 18 расположены неподвижный элемент 19, который не дает электроду-проволоке 2 касаться внутренней части наконечника 15, механизм обрезки проволоки, состоящий из ножа 20 и электромагнита 21, верхняя направляющая, состоящая из неподвижного фиксирующего элемента 22 и подвижного ролика 23, механизм раскрытия верхней направляющей, состоящий из пружины 2k и электромагнита 25. Ниже детали 18 расположена нижняя направляющая, состоящая из неподвижного элемента 2б и подвижного ролика 27, механизм раскрытия нижней направляющей, состоящий из пружины 28 и электромагнита 29, механизм протяжки электрода-проволоки, аналогичный механизму подачи электрода-проволоки, описанному выше, механизм удаления отработанной проволоки, состоящий из фрезы 30, приводящейся в движение от электродвигателя 31, через редуктор 32, транспортера 33, приводящегося в движение от электродвигателя 3, через редуктор 35 и бункера 36 для сбора Норезанной проволоки. Устройство работает следующим образом. Перед переходом к обрабатываемому контуру (отверстие под завод электрода-проволоки) механизм перемотки станка останавливается, электромагнит 21 перемещает нож 20, который обрезает , электрод-проволоку 2. Далее устройство со скобой по программе совершает переход к следующей позиции. Программа рассчитана так, что скоба останав-, ливается в положении,, при котором расстояние от неподвижных элементов 22 и 26 до центра отверстия под завод электропроволоки равно 2а, где с эксцентриситет с которым выполнено отверстие под проход электрода-проволоки в подвижной трубке 8. В момент оконокончания перехода электромагниты 25 и 29 отводят в положение, показанное на фиг. 2, подвижные ролики 23 и 27Затем одновременно включаются двигатели 6, 13, 31, З и 37.. приводящие в движение соответствующие механизмы. Двигатель 13 приводит в движение зубчатое колесо 11 и начинается одновременное опускание и поворот трубки 8 из положения, показанного на фиг. 1 до положения, показанного на фиг. 2. При опускании трубка наконечника 15 проходит через отверстие в детали и останавливается так, что ее конец не

доходит до тянущих роликов 38 и 39 на 2-3 мм. Опускание осуществляется за счет движения трубки 8, на которой нарезана кольцевая рейка, зубчатым колесом 11, а поворот за счет того, что палец 12 жестко связанный с трубкой 8, при опускании скользит по фасонному пазу 10. Так как рейка выполнена кольцевой, то при повороте .зацепление не нарушается.. Одновременно с дви гателем 13 включается двигатель 6 механизма подачи электроДЗ-проволоки 2 и ролики 3 и 4 проталкивают электр1одпроволоку 2 по отверстию в трубке 8. При этом взаимные скорости движения вниз тру-бки 8 и электрода-проволоки 2 установлены такими, что при переходе в нижнее положение, определяемое конечным выключателем 17, конец электрода-проволоки 2 не выходит из трубки наконечника 15 выключатель 17 при этом останавливает двигатель 13.

После остановки движения чТрубки 8 подающие ролики 3 и t продолжают проталкивать электрод-проволоку 2 через трубку 8. Конец электрода-Ироволоки 2 выходит из трубки наконечника 15 и захватывается тянущими роликами ЗВ и 39. После выхода из тянущих роликов электрод-проволока 2 попадает под фре ЗУ 30 режется на куски, падающие на транспортер 33. По транспортеру 33 куски попадают в бункер 36. После осуществления захвата электрода-проволоки 2 тянущими роликами 38 и 39 включается двигатель 13, который осуществляет подъем и поворот трубки 8 с наконечником 16 в исходное положение. В это время электрод-проволока 2 и деталь 18 остаются во взаимном положении, показанном на фиг. 3. После этого скоба со всем механизмом перемещается по программе на величину 2 в положение, показанное на фиг. 1. Затем отключаются электромагниты 25 и 29 и пружины 2 и 28 ставят подвижные ролики 23 и 27 в рабочее положение, показанное на фиг. 1. После этого начинается процесс электроэрозион-i ной вырезки. Взаимодействие всех механизиов может быть осуществлено за . счет цикловой автоматики, управляемой от устройства ЧПУ.

Возможность надежной автоматической заправки электрода-проволоки без потери точности ее базирования за счет применения данного устройства позволяет превратить электроэрозионные вырезные станки в полуавтоматы и использовать их на высокочастотных работах. Автоматическая заправка электрода проволоки значительно облегчает эксплуатацию, увеличивает количество обслуживаемых станков с двух до пяти, открывает возможности для полной автоматизации процесса.

Формула изобретения

Устройство для электроэрозионной обработки проволочным электродом-инструментом, перематываемым по расположенным по обе стороны от обрабатываемой детали направляющим, состоящи из фиксиоующего и прижимного элементов, в котором между подающими роликами и верхней направляющей размещена неподвижная трубка и смонтированная внутри нее, связанная с приводом поступательного перемоцения внутренняя трубка с отверстием для прохода электрода-проволоки, о т л и ч .а ю щ е е с я тем, что, с целью повышения точности базирования электродапроволоки, фиксирующие элементы направляющих установлены неподвижно, в неподвижной трубке выполнен винтовой паз, предназначенный для взаимодействия с введенным в устройство пальцем, жестко связанным с внутренней трубкой, а Ьтверстие в последней выполнено эксцентрично относительно ее наружного диаметра.

Источники икн)юрмации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 738813, кя. В 23 Р 1/08, 1980.

2.Авторское свидетельство СССР № , кл. В 23 Р 1/08, 1980.

5

3/

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной обработки проволочным электродом | 1982 |

|

SU1093459A1 |

| Устройство для автоматической заправки электрода-проволоки в электроэрозионных вырезных станках | 1981 |

|

SU1009684A1 |

| Устройство для электроэрозионной обработки | 1984 |

|

SU1311878A2 |

| Устройство для автоматической заправки проволочного электрода-инструмента | 1989 |

|

SU1703317A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Устройство для электроэрозионной обработки | 1983 |

|

SU1126399A1 |

| Устройство к электроэрозионному станку для перемещения электрода-проволоки | 1980 |

|

SU992148A1 |

| Способ электроэрозионного вырезания проволочным электродом-инструментом | 1986 |

|

SU1397208A1 |

| Гибкий производственный модуль электроэрозионной последовательной вырезки группы заготовок | 1985 |

|

SU1321537A1 |

| Направляющее устройство для проволочного электрода | 1977 |

|

SU738813A1 |

Авторы

Даты

1982-07-15—Публикация

1980-12-22—Подача