Изобретение относится к области металлургии, а именно к калибровке прокатных валков для получения сортового проката.

Известны треугольные калибры для получения сортового проката, образованные тремя валками, оси которых расположены под углом 120° друг к другу (см., например, патент ФРГ № 1073990, кл. В 21 В 1/18, 1960).

Конструкция клети с трехвалковым калибром относительно сложны в изготовлении и эксплуатации, и в тех случаях, когда по технологическим требованиям допустимо обжатие в двухвалковом калибре, такой калибр является предпочтительным.

Известен треугольный двухвалковый прокатный калибр, одна грань которого образована цилиндрическим участком валка, а две другие грани выполнены в виде Vo6- разного ручья другого валка (см., например, патент ФРГ № 1176594, кл. В 21 В 1/18, 1964).

Известный калибр не допускает высоких степеней обжатия материала в силу недостаточной захватывающей способности, причем в силу открытой конструкции калибра повышение обжатия ведет к ухудшению качества поверхности металла.

Целью изобретения является повышение степени обжатия в калибре.

Поставленная цель достигается тем, что в треугольном двухвалковом прокатном калибре, одна грань которого образована цилиндрическим участком валка, а две другие грани выполнены в виде V-образного ручья другого валка, согласно изобретению, цилиндрический участок валка выполнен в виде бурта, входяшего в ручей другого валка с образованием закрытого калибра.

Кроме того, боковые стенки бурта могут быть перпендикулярны его образуюш,ей.

Кроме того, боковые стенки бурта могут быть параллельны боковым стенкам ручья другого валка.

Кроме того, вершина ручья калибра выполнена с прямолинейным участком.

Кроме того, цилиндрический бурт снабжен по краям треугольными в сечении выступами.

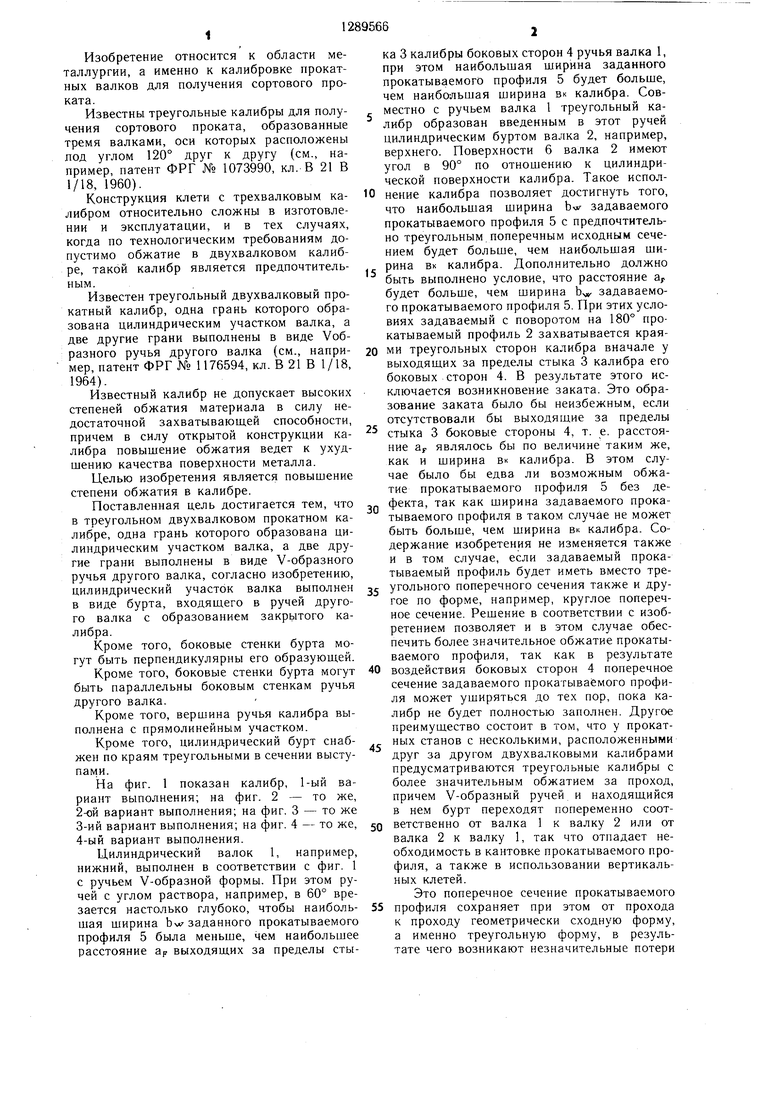

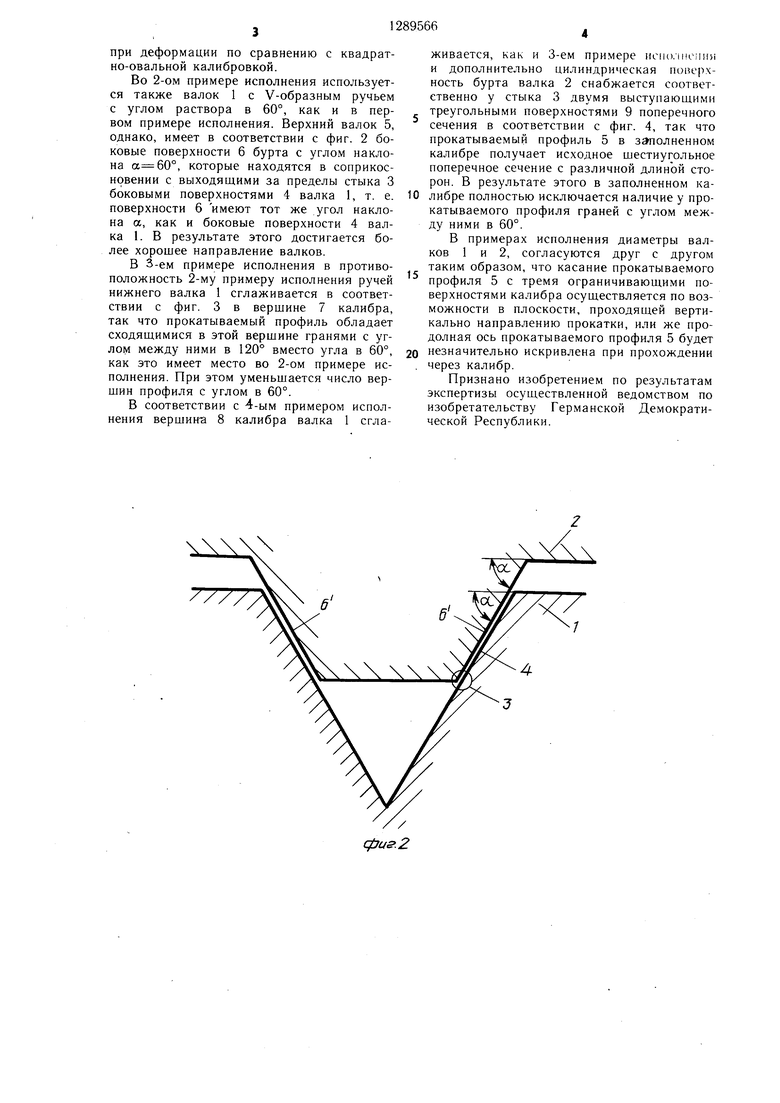

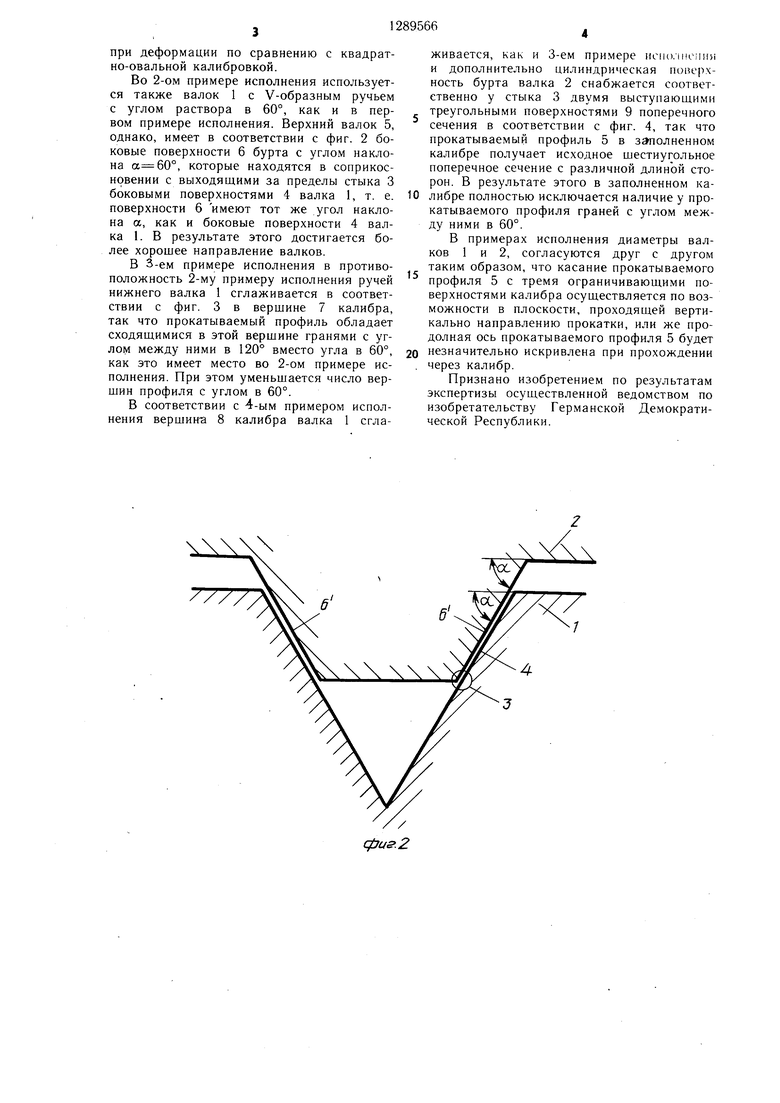

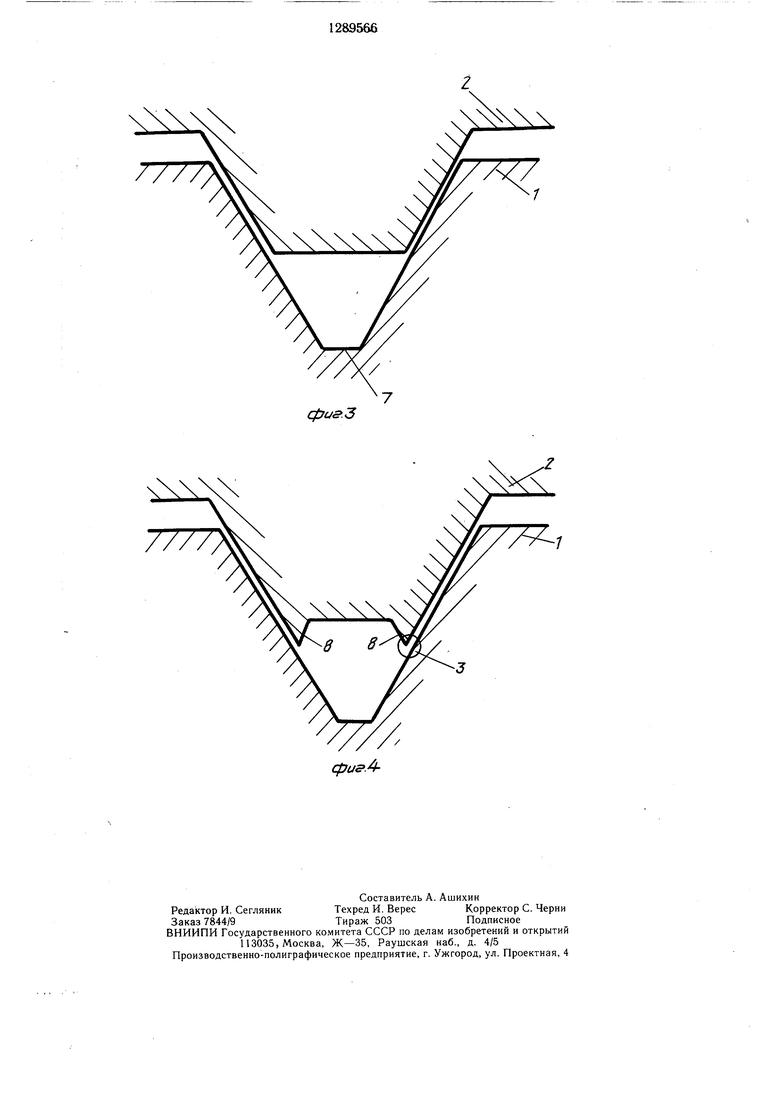

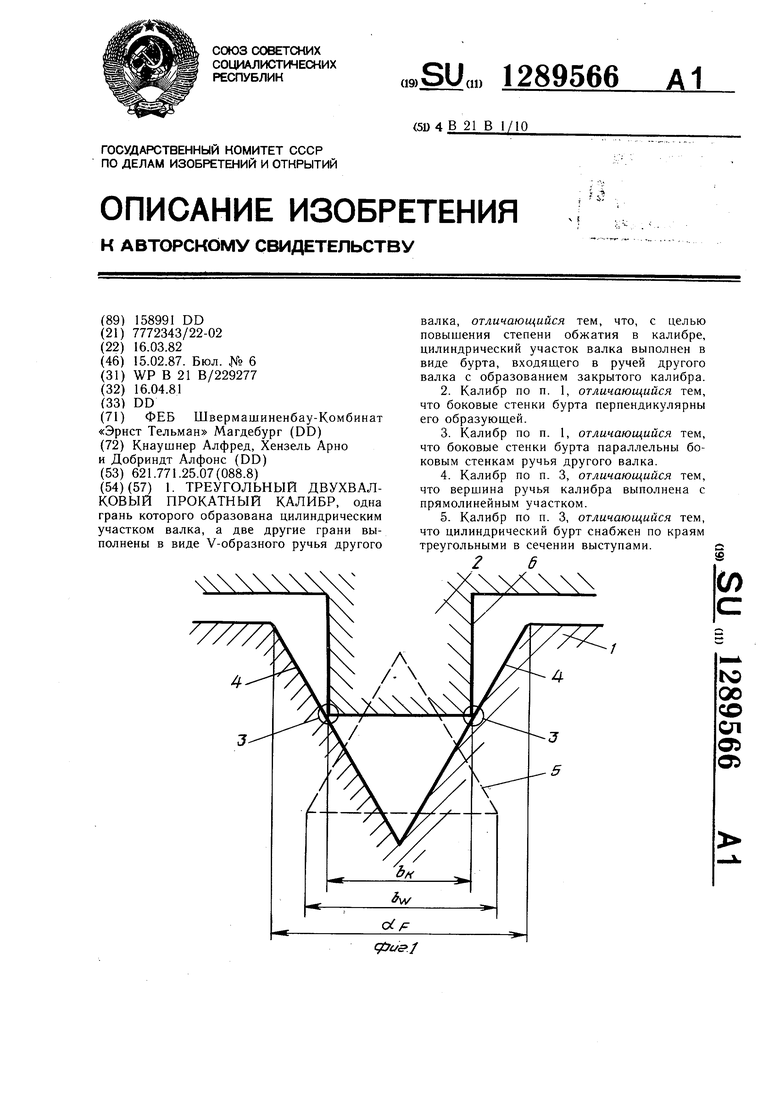

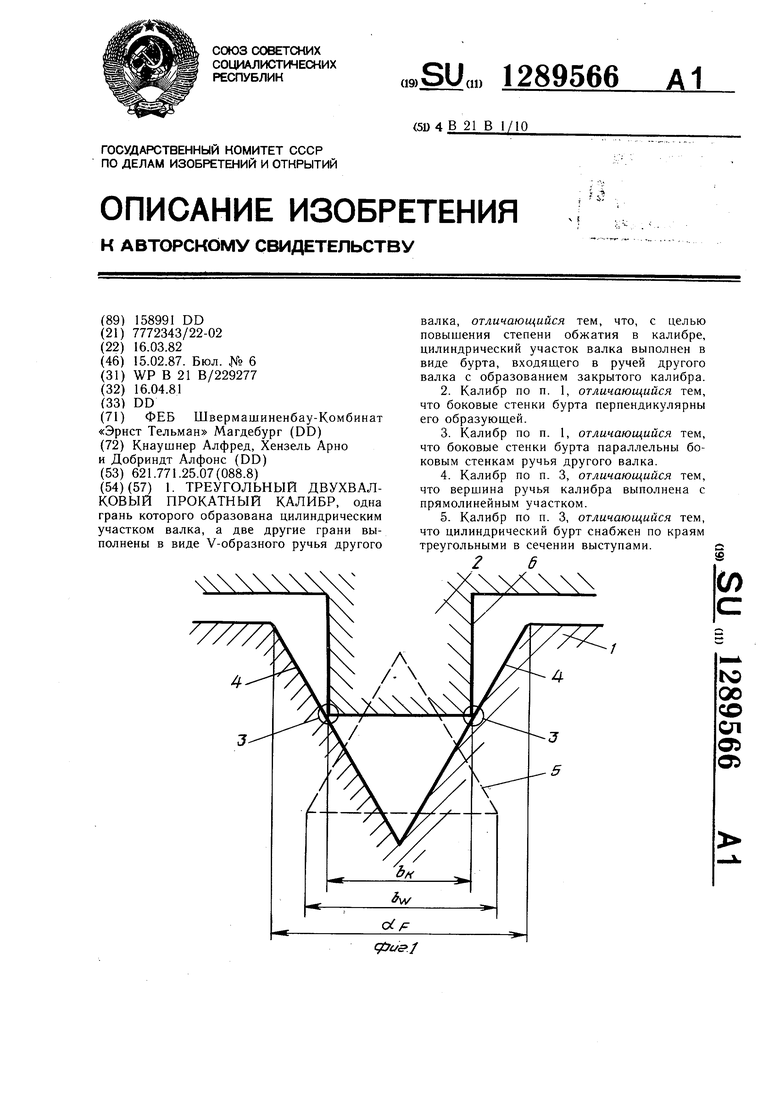

На фиг. 1 показан калибр, 1-ый вариант выполнения; на фиг. 2 - то же, 2-)й вариант выполнения; на фиг. 3 - то же 3-ий вариант выполнения; на фиг. 4 - то же, 4-ый вариант выполнения.

Цилиндрический валок 1, например, нижний, выполнен в соответствии с фиг. 1 с ручьем V-образиой формы. При этом ручей с углом раствора, например, в 60° врезается настолько глубоко, чтобы наибольшая ширина bw заданного прокатываемого профиля 5 была меньше, чем наибольшее расстояние ар выходящих за пределы сты5

ка 3 калибры боковых сторон 4 ручья валка 1, при этом наибольшая ширина заданного прокатываемого профиля 5 будет больше, чем наибольшая ширина в калибра. Совместно с ручьем валка 1 треугольный калибр образован введенным в этот ручей цилиндрическим буртом валка 2, например, верхнего. Поверхности 6 валка 2 имеют угол в 90° по отношению к цилиндрической поверхности калибра. Такое исполнение калибра позволяет достигнуть того, что наибольшая ширина Ь«г задаваемого прокатываемого профиля 5 с предпочтительно треугольным, поперечным исходным сечением будет больше, чем наибольшая ширина вк калибра. Дополнительно должно быть выполнено условие, что расстояние а. будет больше, чем ширина Ь задаваемого прокатываемого профиля 5. При этих условиях задаваемый с поворотом на 180° прокатываемый профиль 2 захватывается края0 ми треугольных сторон калибра вначале у выходящих за пределы стыка 3 калибра его боковых сторон 4. В результате этого исключается возникновение заката. Это образование заката было бы неизбежным, если отсутствовали бы выходяшие за пределы

стыка 3 боковые стороны 4, т. е. расстояние ар являлось бы по величине таким же, как и ширина вк калибра. В этом случае было бы едва ли возможным обжатие прокатываемого профиля 5 без де- фекта, так как ширина задаваемого прокатываемого профиля в таком случае не может быть больше, чем ширина вк калибра. Содержание изобретения не изменяется также и в том случае, если задаваемый прокатываемый профиль будет иметь вместо треугольного поперечного сечения также и другое по форме, например, круглое поперечное сечение. Решение в соответствии с изобретением позволяет и в этом случае обеспечить более значительное обжатие прокатываемого профиля, так как в результате

0 воздействия боковых сторон 4 поперечное сечение задаваемого прокатываемого профиля может уширяться до тех пор, пока калибр не будет полностью заполнен. Другое преимущество состоит в том, что у прокат ных станов с несколькими, расположенными друг за другом двухвалковыми калибрами предусматриваются треугольные калибры с более значительным обжатием за проход, причем V-образный ручей и находяшийся в нем бурт переходят попеременно соот0 ветственпо от валка 1 к валку 2 или от валка 2 к валку 1, так что отпадает необходимость в кантовке прокатываемого профиля, а также в использовании вертикальных клетей.

Это поперечное сечение прокатываемого

5 профиля сохраняет при этом от прохода к проходу геометрически сходную форму, а именно треугольную форму, в результате чего возникают незначительные потери

при деформации по сравнению с квадратно-овальной калибровкой.

Во 2-ом примере исполнения используется также валок 1 с V-образным ручьем с углом раствора в 60°, как и в первом примере исполнения. Верхний валок 5, однако, имеет в соответствии с фиг. 2 боковые поверхности 6 бурта с углом наклона , которые находятся в соприкосновении с выходящими за пределы стыка 3 боковыми поверхностями 4 валка 1, т. е. поверхности 6 имеют тот же угол наклона а, как и боковые поверхности 4 валка 1. В результате этого достигается более хорошее направление валков.

В 3-ем примере исполнения в противоположность 2-му примеру исполнения ручей нижнего валка 1 сглаживается в соответствии с фиг. 3 в вершине 7 калибра, так что прокатываемый профиль обладает сходящимися в этой вершине гранями с углом между ними в 120° вместо угла в 60°, как это имеет место во 2-ом примере исполнения. При этом уменьшается число вершин профиля с углом в 60°.

В соответствии с 4-ым примером исполнения вершин-а 8 калибра валка 1 сглаживается, как и 3-ем примере исполнопия и дополнительно цилиндрическая поверхность бурта валка 2 снабжается соответственно у стыка 3 двумя выступающими треугольными поверхностями 9 поперечного сечения в соответствии с фиг. 4, так что прокатываемый профиль 5 в заполненном калибре получает исходное шестиугольное поперечное сечение с различной длиной сторон. В результате этого в заполненном калибре полностью исключается наличие у прокатываемого профиля граней с углом между ними в 60°.

В примерах исполнения диаметры валков 1 и 2, согласуются друг с другом таким образом, что касание прокатываемого профиля 5 с тремя ограничивающими поверхностями калибра осуществляется по возможности в плоскости, проходящей вертикально направлению прокатки, или же про- долная ось прокатываемого профиля 5 будет

незначительно искривлена при прохождении через калибр.

Признано изобретением по результатам экспертизы осуществленной ведомством по изобретательству Германской Демократической Республики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2014 |

|

RU2574632C1 |

| Стан для прокатки клиновидных профилей | 1979 |

|

SU832825A1 |

| СПОСОБ ПРОКАТКИ ДВУХГРЕБНЕВЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2005 |

|

RU2283706C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

| Валок для периодической прокатки труб | 1981 |

|

SU1066681A1 |

| СИСТЕМА КАЛИБРОВ НЕПРЕРЫВНОГО СТАНА | 1999 |

|

RU2157282C1 |

фи.З

cpi/s.4

Авторы

Даты

1987-02-15—Публикация

1982-03-16—Подача