Изобретение относится к металлообработ ке и является усовершенствованием изобретения по авт. св. № 1161287.

Цель изобретения - повышение надежности работы устройства за счет исключения заклинивания деталей в момент их загрузки.

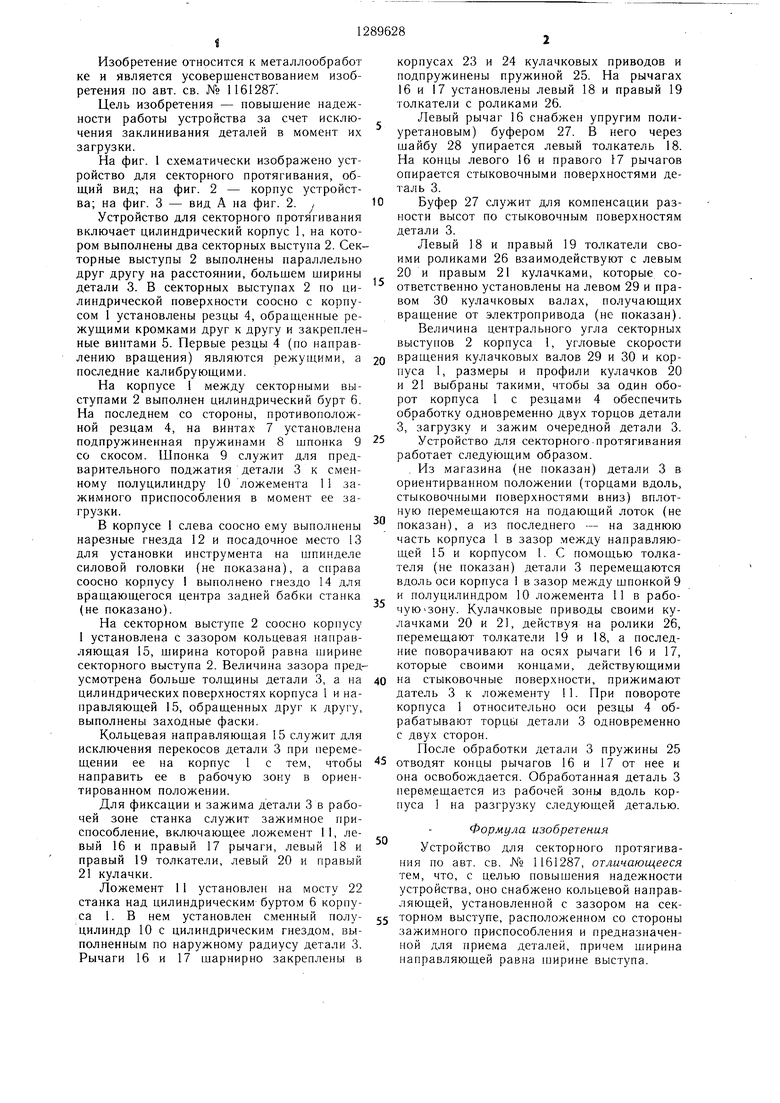

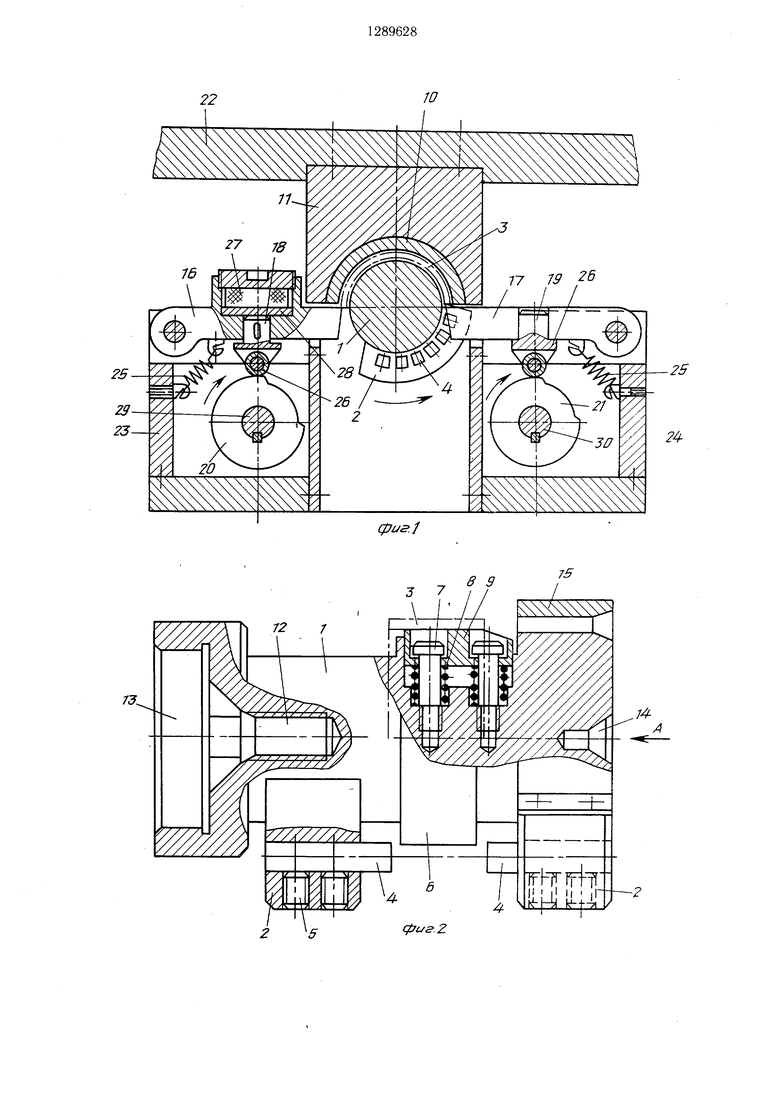

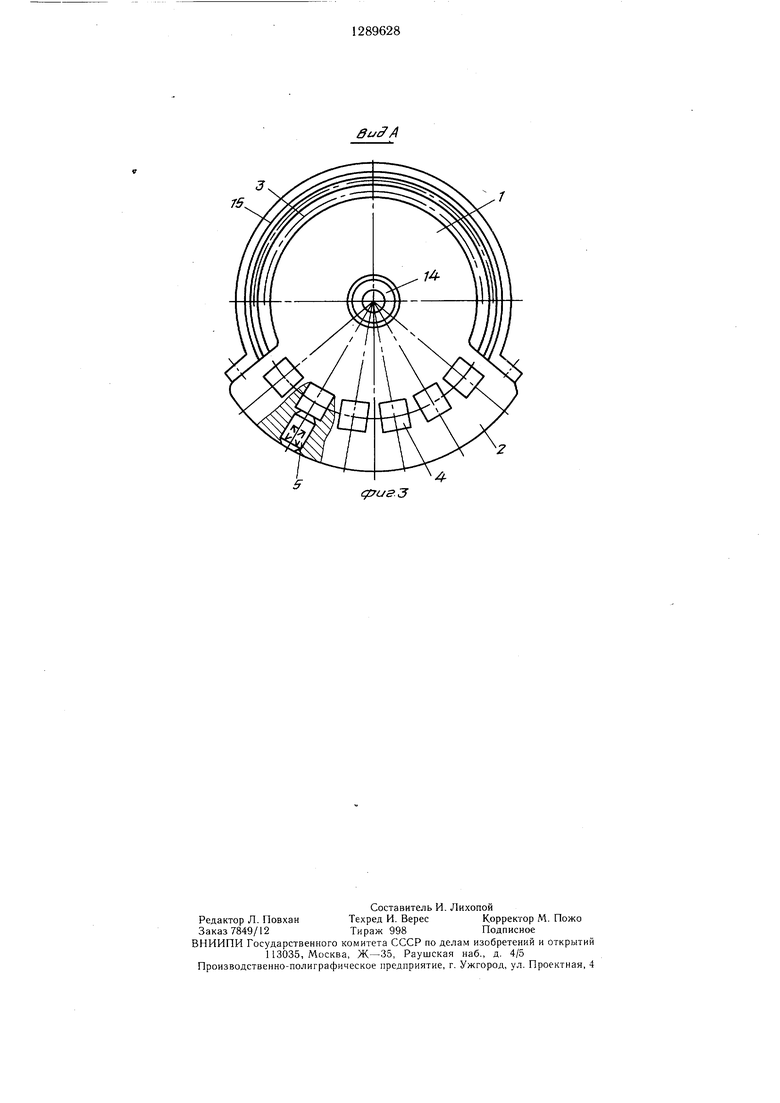

На фиг. 1 схематически изображено устройство для секторного протягивания, об- ш,ий вид; на фиг. 2 - корпус устройства; на фиг. 3 - вид А на фиг. 2. ,

Устройство для секторного протягивания включает цилиндрический корпус 1, на котором выполнены два секторных выступа 2. Секторные выступы 2 выполнены параллельно друг другу на расстоянии, большем ширины детали 3. В секторных выступах 2 по цилиндрической поверхности соосно с корпусом 1 установлены резцы 4, обращенные ре- жупдими кромками друг к другу и закрепленные винтами 5. Первые резцы 4 (по направлению вращения) являются режущими, а последние калибрующими.

На корпусе 1 между секторными выступами 2 выполнен цилиндрический бурт 6. На последнем со стороны, противоположной резцам 4, на винтах 7 установлена подпружиненная пружинами 8 шпонка 9 со скосом. Шпонка 9 служит для предварительного поджатия детали 3 к сменному полуцилиндру 10 ложемента 11 зажимного приспособления в момент ее загрузки.

В корпусе 1 слева соосно ему выполнены нарезные гнезда 12 и посадочное место 13 для установки инструмента на шпинделе силовой головки {не показана), а справа соосно корпусу выполнено гнездо 14 для вращающегося центра задней бабки станка (не показано).

На секторном выступе 2 соосно корпусу 1 установлена с зазором кольцевая направляющая 15, ширина которой равна ширине секторного выступа 2. Величина зазора предусмотрена больше толщины детали 3, а на цилиндрических поверхностях корпуса 1 и направляющей 15, обращенных друг к другу, выполнены заходные фаски.

Кольцевая направляющая 15 служит для исключения перекосов детали 3 при перемещении ее на корпус 1 с тем, чтобы направить ее в рабочую зону в ориентированном положении.

Для фиксации и зажима детали 3 в рабочей зоне станка служит зажимное приспособление, включающее ложемент 1 1, левый 16 и правый 17 рычаги, левый 18 и правый 19 толкатели, левый 20 и правый 21 кулачки.

Ложемент 1 1 установлен на мосту 22 станка над цилиндрическим буртом 6 корпуса 1. В нем установлен сменный полуцилиндр 10 с цилиндрическим гнездом, выполненным по наружному радиусу детали 3. Рычаги 16 и 17 шарнирно закреплены в

корпусах 23 и 24 кулачковых приводов и подпружинены пружиной 25. На рычагах 16 и 17 установлены левый 18 и правый 19 толкатели с роликами 26.

Левый рычаг 16 снабжен упругим поли- уретановым) буфером 27. В него через шайбу 28 упирается левый толкатель 18. На концы левого 16 и правого 17 рычагов опирается стыковочными поверхностями деталь 3.

Буфер 27 служит для компенсации разности высот по стыковочным поверхностям детали 3.

Левый 18 и правый 19 толкатели своими роликами 26 взаимодействуют с левым 20 и правым 21 кулачками, которые соответственно установлены на левом 29 и правом 30 кулачковых валах, получающих вращение от электропривода (не показан). Величина центрального угла секторных выступов 2 корпуса 1, угловые скорости

0 вращения кулачковых валов 29 и 30 и корпуса 1, размеры и профили кулачков 20 и 21 выбраны такими, чтобы за один оборот корпуса 1 с резцами 4 обеспечить обработку одновременно двух торцов детали 3, загрузку и зажим очередной детали 3.

5Устройство для секторного-протягивания

работает следуюп1.им образом.

Из магазина (не показан) детали 3 в ориентирванном положении (торцами вдоль, стыковочными поверхностями вниз) вплотную перемещаются на подающий лоток (не показан), а из последнего - на заднюю часть корпуса 1 в зазор между направляющей 15 и корпусом 1. С помощью толкателя (не показан) детали 3 перемещаются вдоль оси корпуса 1 в зазор между шпонкой 9 и полуцилиндром 10 ложемента 11 в рабочую-зону. Кулачковые приводы своими кулачками 20 и 21, действуя на ролики 26, перемещают толкатели 19 и 18, а последние поворачивают на осях рычаги 16 и 17, которые своими концами, действующими

0 на стыковочные поверхности, прижимают датель 3 к ложементу 11. При повороте корпуса 1 относительно оси резцы 4 обрабатывают торцы детали 3 одновременно с двух сторон.

После обработки детали 3 пружины 25

5 отводят концы рычагов 16 и 17 от нее и она освобождается. Обработанная деталь 3 перемещается из рабочей зоны вдоль корпуса 1 на разгрузку следующей деталью.

0

5

Формула изобретения

Устройство для секторного протягивания по авт. св. № 1161287, отличающееся тем, что, с целью повышения надежности устройства, оно снабжено кольцевой направляющей, установленной с зазором на сек- торном выступе, расположенном со стороны зажимного приспособления и предназначенной для приема деталей, причем ширина направляющей равна ширине выступа.

фиг-.f

8 9

2

cfJus.Z

Зиа А

76,

(ууиаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для секторного протягивания | 1983 |

|

SU1161287A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Устройство для сборки буровых коронок | 1974 |

|

SU516500A1 |

| Протяжной станок | 1979 |

|

SU856694A2 |

| Зажимное устройство | 1984 |

|

SU1252109A1 |

| Устройство для подачи деталей | 1985 |

|

SU1256920A1 |

| УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ ПРОДУКТОВ | 2001 |

|

RU2186510C1 |

| Загрузочное устройство | 1990 |

|

SU1745514A1 |

| КАНАТОУКЛАДЧИК | 1971 |

|

SU315686A1 |

Изобретение относится к металлообработке и может быть использовано при протягивании деталей. Цель изобретения - повышение надежности работы устройства за счет исключения заклинивания деталей в момент их загрузки. Устройство включает цилиндрический корпус 1, на котором выполнены два параллельных друг другу секторных выступа 2 на расстоянии, большем ширины детали 3. В последних по цилиндрической поверхности, соосной с корпусом 1, установлены резцы 4, обращенные ре- жушими кромками друг к другу. На корпусе 1 между секторными выступами 2 выполнен цилиндрический бурт 6. На последнем со стороны, противоположной резцам 4, установлена подпружиненная пружиной 8 шпонка 9 со скосом. Она служит для предварительного поджатия детали 3 к полуцилиндру 10 ложемента 11 зажимного приспособления, соосно корпусу 1 установлена с зазором концевая направляюш.ая 15, ширина которой равна ширине секторного выступа 2. Величина зазора выполнена больше толши- ны детали 3, а на цилиндрических поверхностях корпуса 1 и направляющей 15, обращенных друг к другу, выполнены заходные фаски. Направляющая 15 служит для исключения перекосов детали 3 при перемещении ее на корпус 1 с тем, чтобы направить ее в рабочую зону. 3 ил. « (Л to 00 со О5 ГС 00

| Устройство для секторного протягивания | 1983 |

|

SU1161287A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-15—Публикация

1985-10-02—Подача