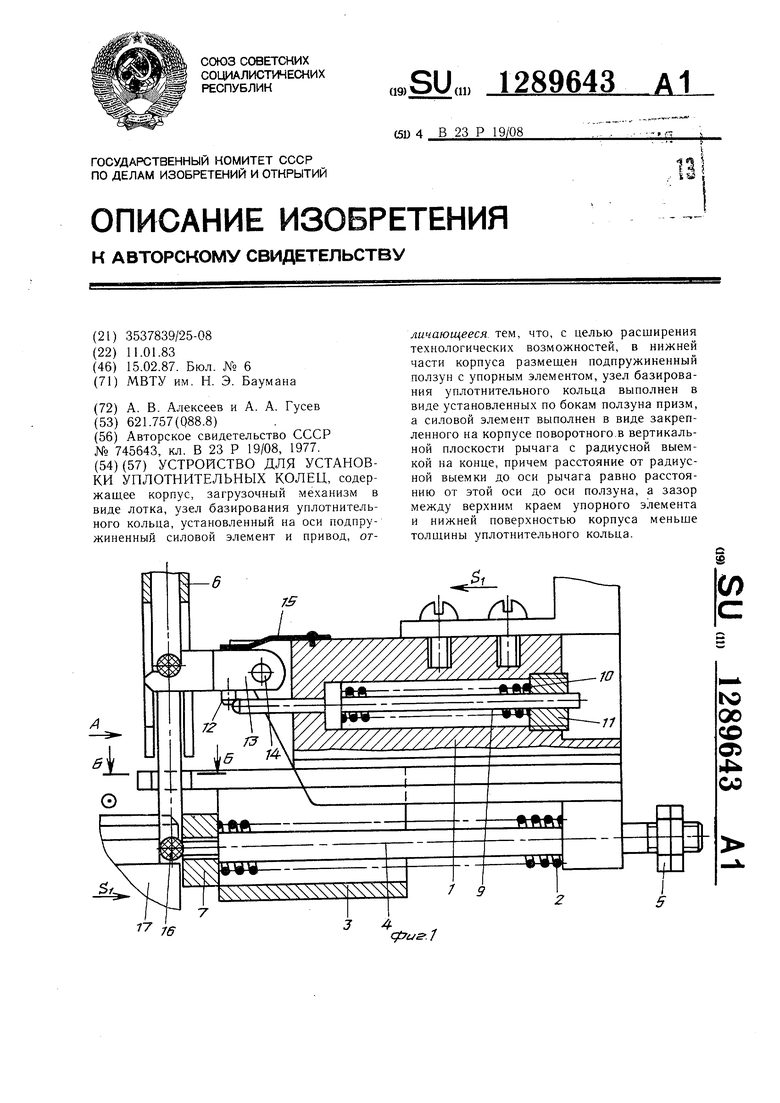

Изобретение относится к машиностроению и может быть использовано в автоматическом сборочном оборудовании.

Целью изобретения является расширение технологических возможностей за счет установки уплотнительных колец на базовые детали различных типоразмеров.

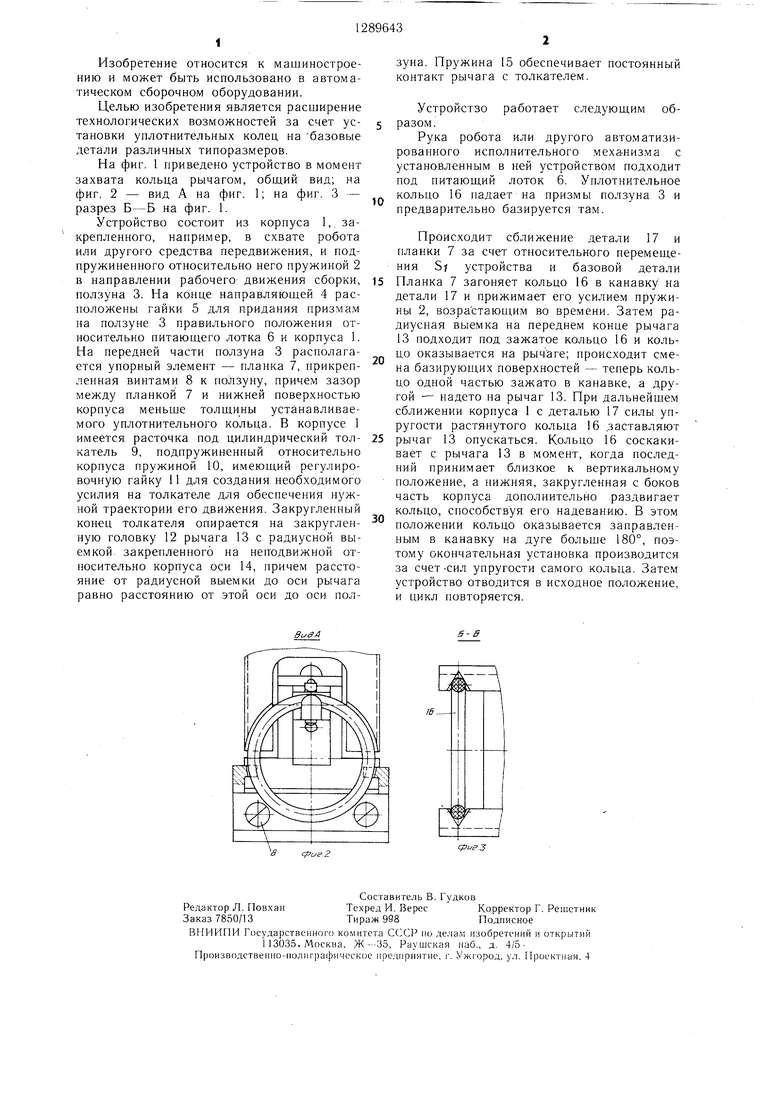

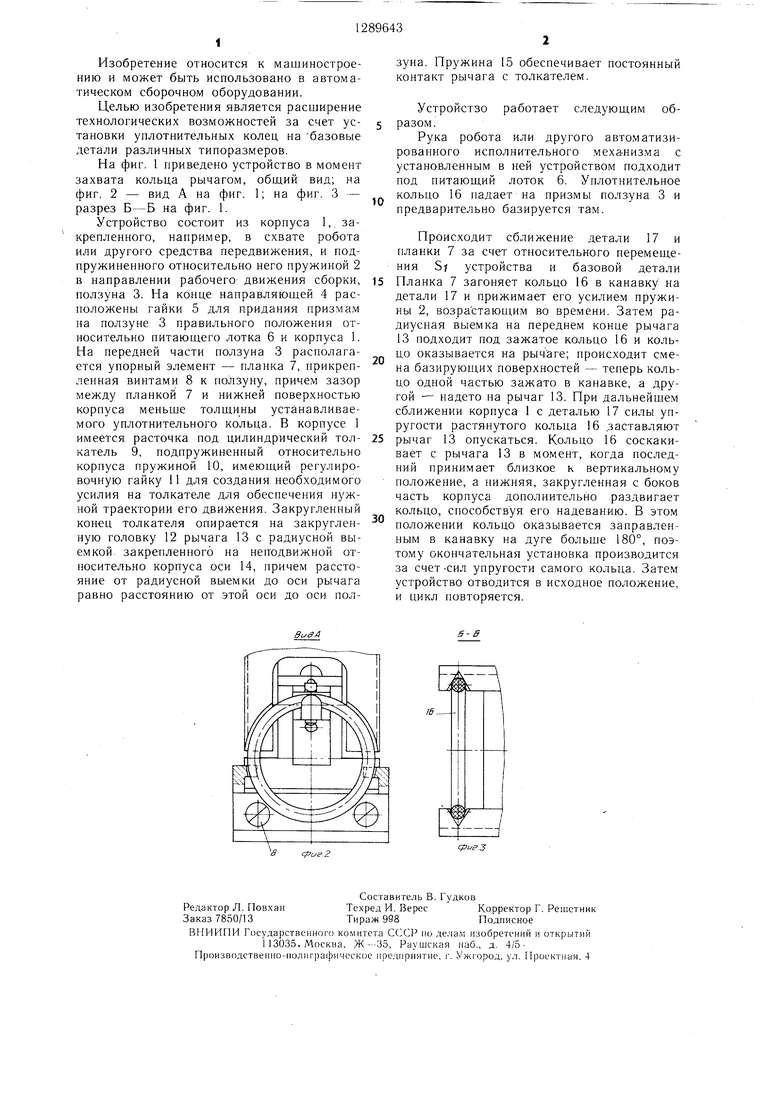

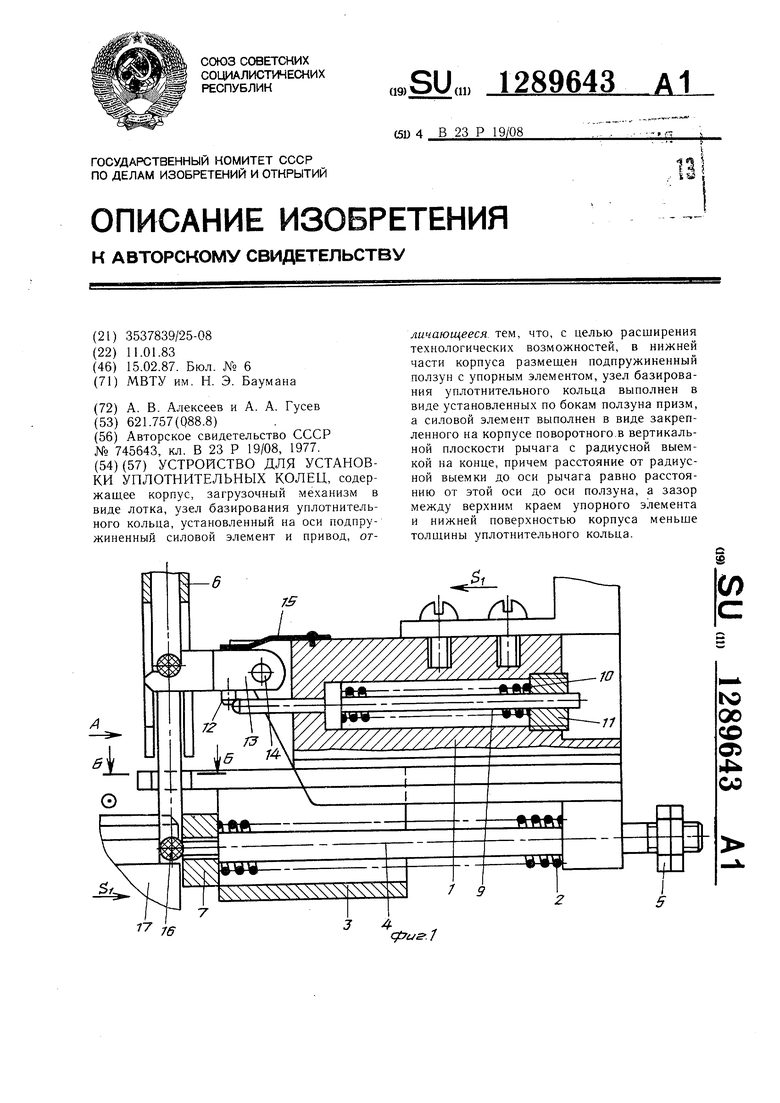

На фиг. 1 приведено устройство в момент захвата кольца рычагом, обш,ий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство состоит из корпуса 1,. закрепленного, например, в схвате робота или другого средства передвижения, и подпружиненного относительно него пружиной 2

10

зуна. Пружина 15 обеспечивает постоянный контакт рычага с толкателем.

Устройство работает следующим образом.

Рука робота или другого автоматизированного исполнительного .меха-низ.ма с установленным в ней устройством подходит под питающий лоток 6. Уплотнительное кольцо 16 падает на призмы ползуна 3 и предварительно базируется там.

20

Происходит сближение детали 17 и планки 7 за счет относительного перемещения Si устройства и базовой детали

в направлении рабочего движения сборки, is Планка 7 загоняет кольцо 16 в канавку на ползуна 3. На конце направляющей 4 рас-детали 17 и прижимает его усилием пружиположены гайки 5 для придания призмам на ползуне 3 правильного положения относительно питающего лотка 6 и корпуса 1. На передней части ползуна 3 располагается упорный элемент - планка 7, прикрепленная винтами 8 к ползуну, причем зазор между планкой 7 и нижней поверхностью корпуса меньше толщины устанавливаемого уплотнительного кольца. В корпусе 1

имеется расточка под цилиндрический тол- 25 рычаг 13 опускаться. Кольцо 16 соскаки- катель 9, подпружиненный относительновает с рычага 13 в момент, когда последкорпуса пружиной 10, и.меющий регулиро-ний принимает близкое к вертикальному

положение, а нижняя, закругленная с боков часть корпуса дополнительно раздвигает кольцо, способствуя его надеванию. В этом положении кольцо оказывается заправленным в канавку на дуге больще 180°, поэтому окончательная установка производится за счет СИЛ упругости самого кольца. Затем

ны 2, возра стающим во вре.мени. Затем радиусная выемка на переднем конце рычага 13 подходит под зажатое кольцо 16 и кольцо оказывается на рычаге; происходит смена базирующих поверхностей - теперь кольцо одной частью зажато в канавке, а другой - надето на рычаг 13. При дальнейщем сближении корпуса 1 с деталью 17 силы упругости растянутого кольца 16 .заставляют

вочную гайку 11 для создания необходимого усилия на толкателе для обеспечения нужной траектории его движения. Закругленный конец толкателя опирается на закругленную головку 12 рычага 13 с радиусной выемкой закрепленного на неподвижной относительно корпуса оси 14, причем расстояние от радиусной выемки до оси рычага равно расстоянию от этой оси до оси пол30

устройство отводится в исходное положение, и цикл повторяется.

Sfjff

зуна. Пружина 15 обеспечивает постоянный контакт рычага с толкателем.

Устройство работает следующим образом.

Рука робота или другого автоматизированного исполнительного .меха-низ.ма с установленным в ней устройством подходит под питающий лоток 6. Уплотнительное кольцо 16 падает на призмы ползуна 3 и предварительно базируется там.

Планка 7 загоняет кольцо 16 в канавку на детали 17 и прижимает его усилием пружирычаг 13 опускаться. Кольцо 16 соскаки- вает с рычага 13 в момент, когда последны 2, возра стающим во вре.мени. Затем радиусная выемка на переднем конце рычага 13 подходит под зажатое кольцо 16 и кольцо оказывается на рычаге; происходит смена базирующих поверхностей - теперь кольцо одной частью зажато в канавке, а другой - надето на рычаг 13. При дальнейщем сближении корпуса 1 с деталью 17 силы упругости растянутого кольца 16 .заставляют

устройство отводится в исходное положение, и цикл повторяется.

в- в

Составитель В. Гудков

Редактор Л. ПовхаиТехред И. ВересКорректор Г. Ре1истник

Заказ 7850/13Тираж 99SПодписное

ВМИИПИ Государственного комитета по делам изобретений и открытий

П3035./Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для измерения размера высоты шпонки от оси вала | 1989 |

|

SU1703955A1 |

| Устройство для взаимного центрирования деталей типа крестовины и фланца-вилки | 1989 |

|

SU1606306A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Загрузочно-разгрузочное устройство к горизонтальному поворотному столу | 1984 |

|

SU1180226A1 |

| Пластинчатый исполнительный механизм | 1985 |

|

SU1337561A1 |

| Схват промышленного робота | 1984 |

|

SU1256956A1 |

| Многоместное устройство для установки деталей | 1989 |

|

SU1646774A1 |

| Устройство для сведения кромокОбЕчАЕК и КОльцЕВыХ зАгОТОВОК пОдСВАРКу | 1979 |

|

SU844188A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Станок для сборки деталей | 1977 |

|

SU745643A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-15—Публикация

1983-01-11—Подача