Изобретение относится к механосборочному производству, а именно к устройствам для точной взаимной ориентации перед сборкой сложных по конфигурации деталей.

Целью изобретения является повышение точности центрирования и снижение энергозатрат путем снижения нагрузки на центрируемые детали, приводящей к деформации последних, повышения жесткости механизма центрирования в рабочем положении, а также устранения дополнительного силового цилиндра, вызывающего необходимость создания противодавления в энергосистеме.

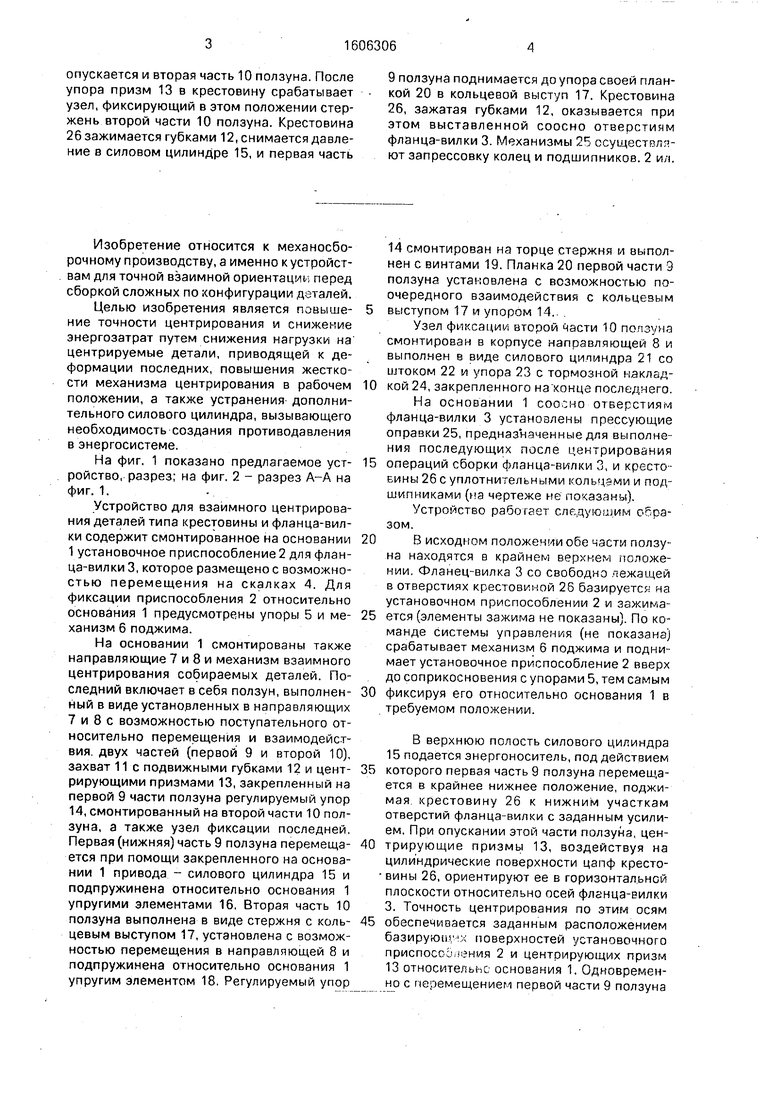

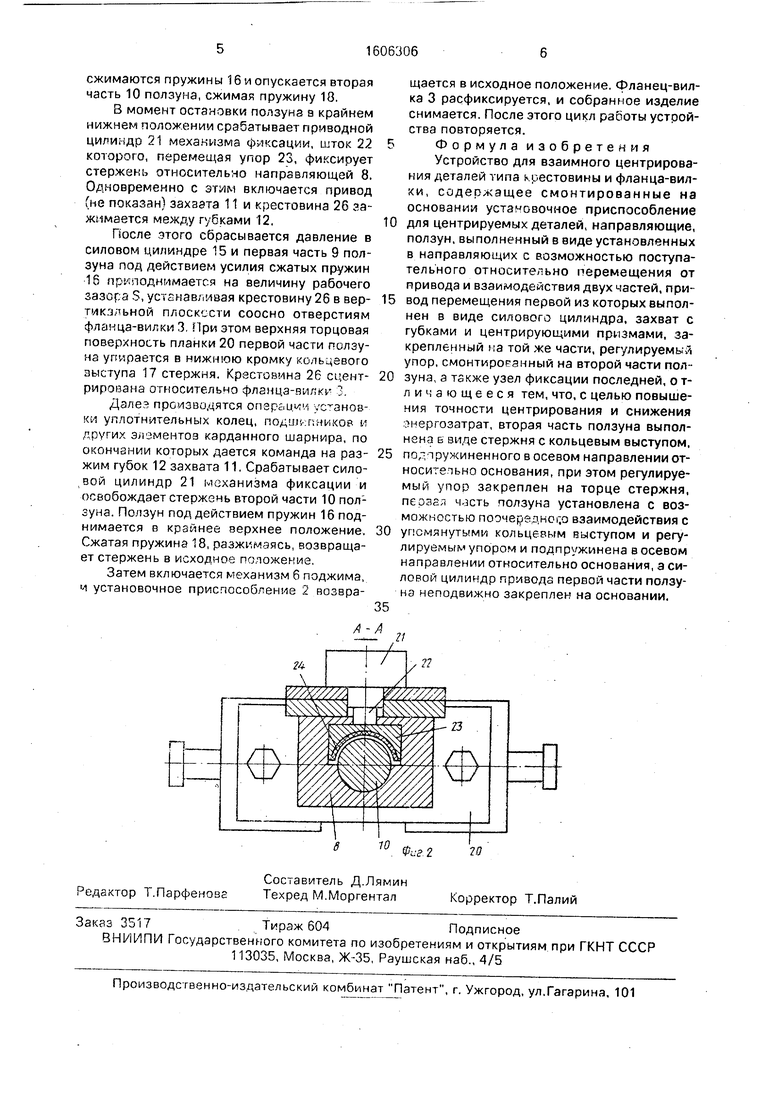

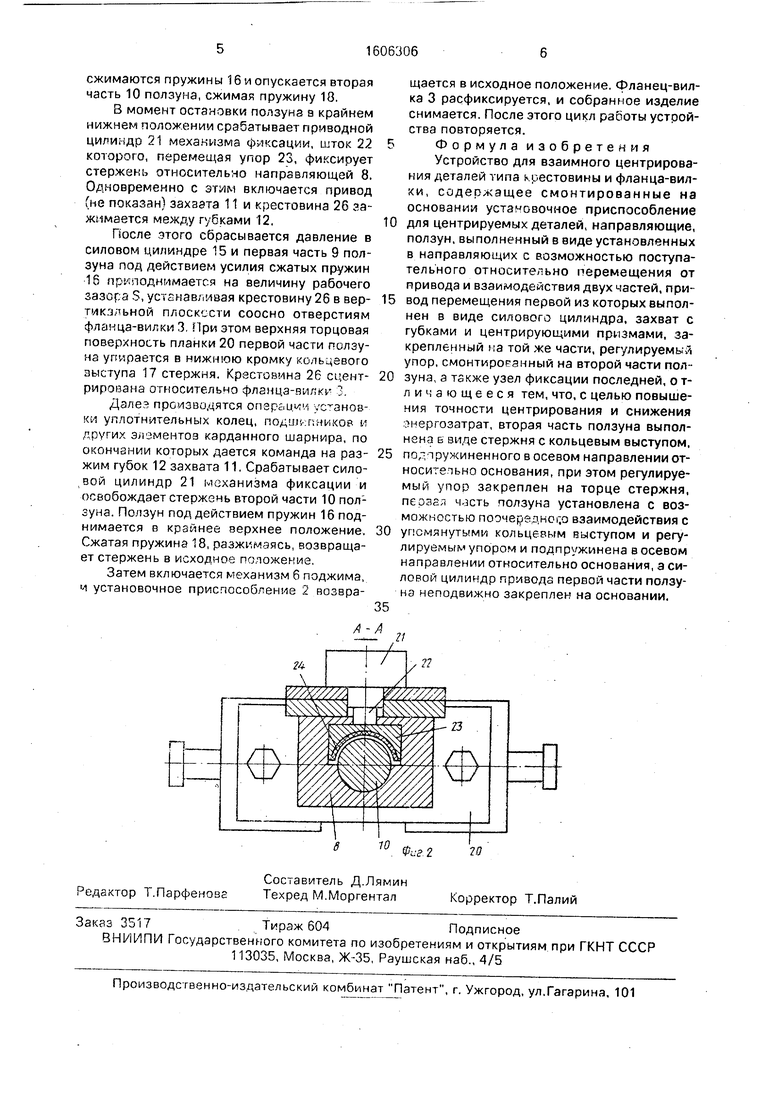

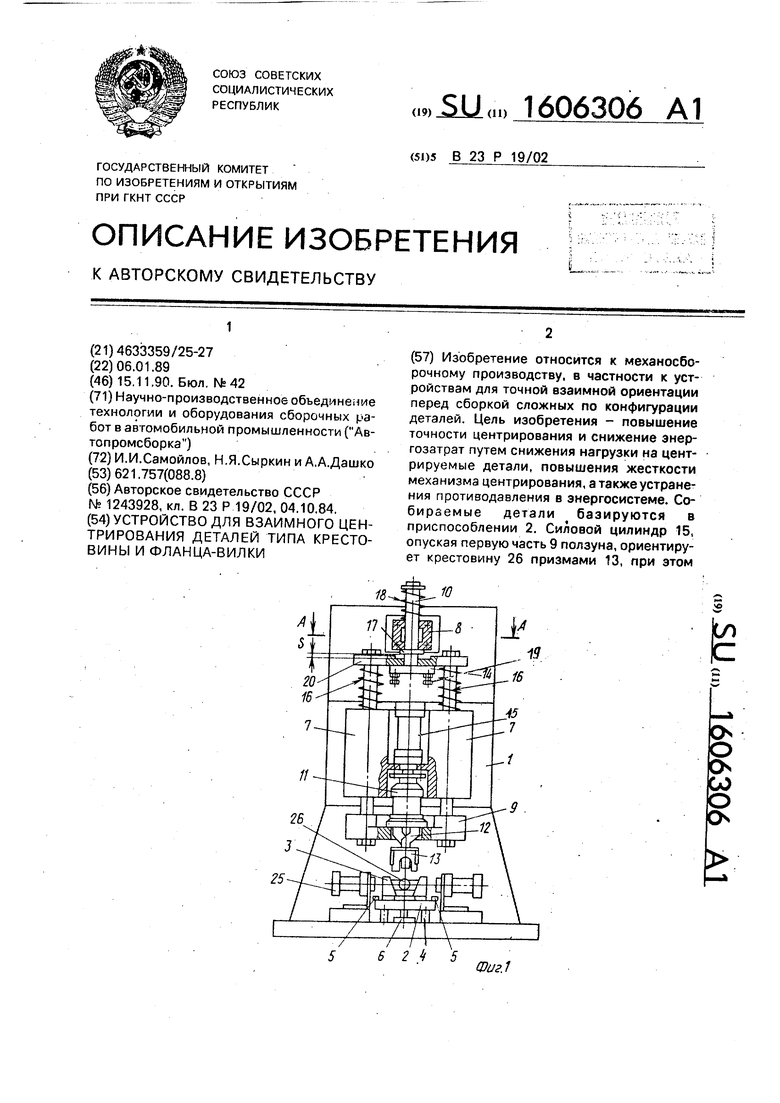

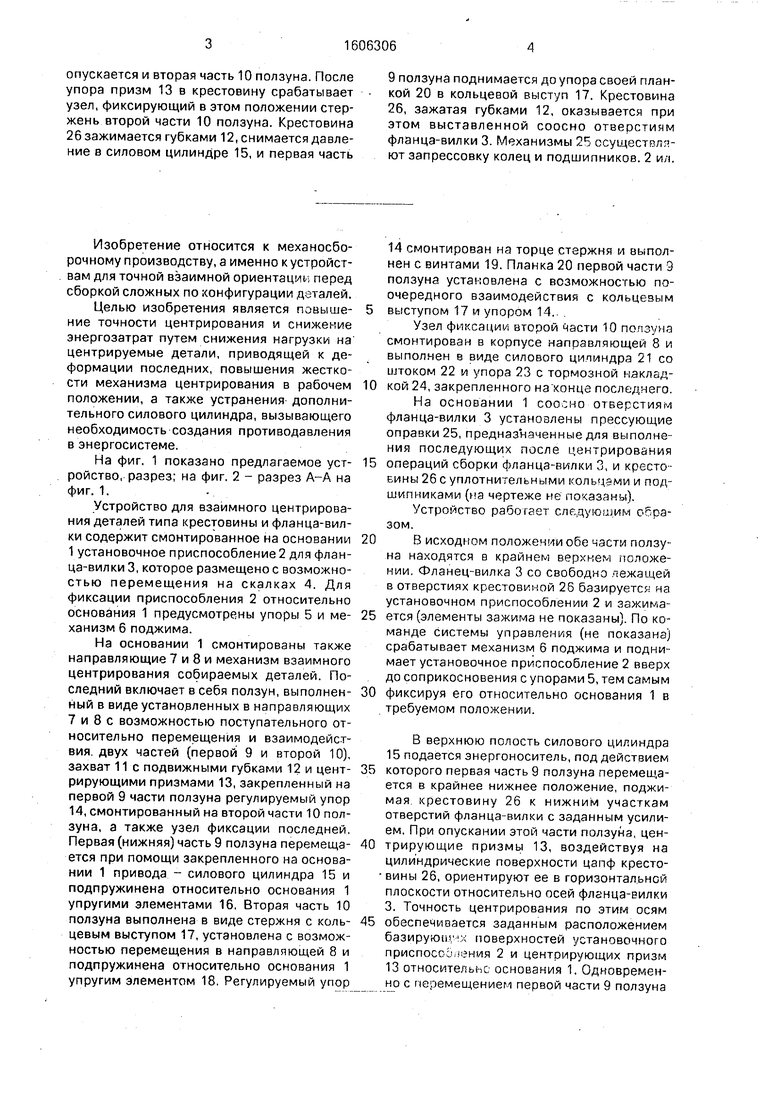

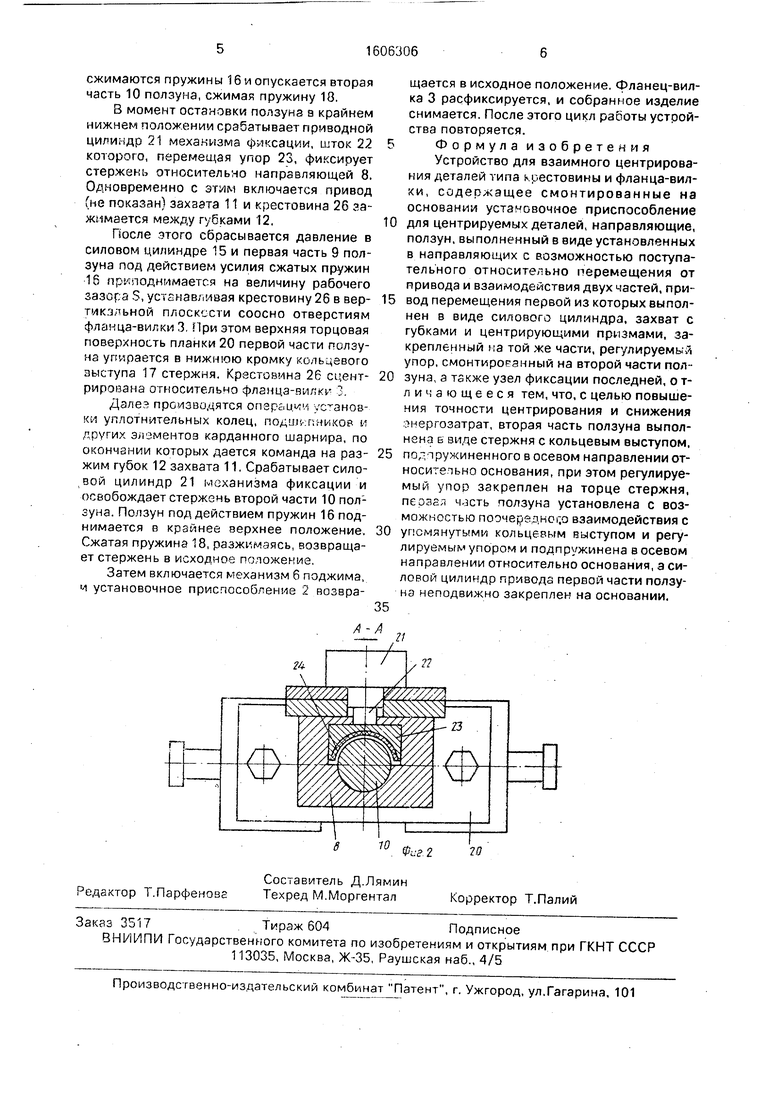

На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1..

Устройство для взаимного центрирования деталей типа крестовины и фланца-вилки содержит смонтированное на основании 1 установочное приспособление 2 для фланца-вилки 3, которое размещено с возможностью перемещения на скалках 4. Для фиксации приспособления 2 относительно основания 1 предусмотрены упоры 5 и механизм 6 поджима.

На основании 1 смонтированы также направляющие 7 и 8 и механизм взаимного центрирования собираемых деталей. Последний включает в себя ползун, выполненный в виде установленных в направляющих 7 и 8 с возможностью поступательного относительно перемещения и взаимодействия, двух частей (первой 9 и второй 10), захват 11 с подвижными губками 12 и центрирующими призмами 13, закрепленный на первой 9 части ползуна регулируемый упор 14, смонтированный на второй части 10 ползуна, а также узел фиксации последней. Первая (нижняя) часть 9 ползуна перемещается при помощи закрепленного на основании 1 привода - силового цилиндра 15 и подпружинена относительно основания 1 упругими элементами 16, Вторая часть 10 ползуна выполнена в виде стержня с кольцевым выступом 17, установлена с возможностью перемещения в направляющей 8 и подпружинена относительно основания 1 упругим элементом 18, Регулируемый упор

14смонтирован на торце стержня и выполнен с винтами 19. Планка 20 первой части 9 ползуна установлена с возможностью поочередного взаимодействия с кольцевым

5 выступом 17 и упором 14.. .

Узел фиксации второй части 10 ползуна

смонтирован в корпусе направляющей 8 и

выполнен в виде силового цилиндра 21 со

штоком 22 и упора 23 с тормозной наклад0 кой 24, закрепленного на конце последнего.

На основании 1 соосно отверстияг фланца-вилки 3 установлены прессующие оправки 25, предназначенные для выполнения последующих после центрирования 5 операций сборки фланца-вилки 3, и кресто- Еины 26 с уплотнительными кольцами и подшипниками (на чертеже не показаны).

Устройство работает следуюишм образом.

0В исходном положении обе части ползуна находятся в крайнем верхнем положении. Фланец-вилка 3 со свободно .лежащей в отверстиях крестовиной 26 базируется на установочном приспособлении 2 и зажима5 ется (элементы зажима не показаны). По команде системы управления (не показана) срабатывает механизм 6 поджима и поднимает установочное приспособление 2 вверх до соприкосновения с упорами 5, тем самым

0 фиксируя его относительно основания 1 в . требуемом положении.

В верхнюю полость силового цилиндра

15подается энергоноситель, под действием 5 которого первая часть 9 ползуна перемеш.ается в крайнее нижнее положение, поджимая крестовину 26 к нижним участкам отверстий фланца-вилки с заданным усилием. При опускании этой части ползуна, цен0 трирующие призмь 13, воздействуя на

цилиндрические поверхности цапф кресто вины 26, ориентируют ее в горизонтал.ьной

плоскости относительно осей фланца-вилки

3. Точность центрирования по этим осям

5 обеспечивается заданным расположением базирую1Ц .х поверхностей установочного приспособ..|ения 2 и центрирующих призм 13 относительно основания 1. Одновремен р с перемещением первой части 9 ползуна

сжимаются пружины 16м опускается вторая часть 10 ползуна, сжимая пружину 18.

В момент остановки ползуна а крайнем нижнем положении срабатывает приводной цилиндр 21 механизма фу1ксации, шток 22 которого, перемещая упор 23, фиксирует стержень относительно направляющей 8. Одновременно с включается привод (не показан) захвата 11 и крестовина 26 зажимается между губками 12.

После этого сбрасывается давление в силовом цилиндре 15 и первая часть 9 ползуна под действием усилия сжатых пружин 16 приподнимается на величину рабочего зазора S, устанавливая крестовину 26 в вер- тикзльной плоскости соосно отверстиям фланца-вилки 3, При этом верхняя торцовая поверхность планки 20 первой части ползуна упирается в нижнюю кромку кольцевого зыступа 17 стержня. Крестовина 26 сцент- рирована относительно фланца-вияки 3. Далеэ производятся операЦ1/:« ус- ановКИ уПЛОТНИТеЛЬНЫХ колец, ПОДШ -:ПНИКОВ и

других злэментоа карданного шарнира, по окончании которых дается команда на раз- жим губок 12 захвата 11. Срабатывает сило- ,вой цилиндр 21 механизма фиксации и освобождает стержень второй части 10 ползуна. Ползун под действием пружин 16 поднимается в крайнее верхнее положение. Сжатая пружина 18, разжимаясь, возвращает стержень в исходное положение.

Затем включается механизм 6 поджима, и установочное приспособление 2 возвра

щается в исходное положение, фланец-вилка 3 расфиксируется, и собранное изделие снимается. После зтого цикл работы устройства повторяется.

Формула изобретения Устройство для взаимного центрирования деталей типа крестовины и фланца-вилки, содержащее смонтированные на основании установочное приспособление для центрируемых деталей, направляющие, ползун, выполненный в виде установленных в направляющих с возможностью поступательного относительно перемещения от привода и взаимодействия двух частей, привод перемещения первой из которых выполнен в виде силового цилиндра, захват с губками и центрирующими призмами, закрепленный на той же части, регулируемый упор, смонтированный на второй части ползуна, а также узел фиксации последней, о т- личающееся тем, что, с целью повышения точности центрирования и снижения энергозатрат, вторая часть ползуна выполнена Б виде стержня с кольцевым выступом, подпружиненного в осевом направлении от- носитепьно основания, при этом регулируемый упор закреплен на торце стержня, пераая ч.зсть ползуна установлена с возможностью поочер9дно1;о взаимодействия с упомянутыми кольцевым выступом и регулируемым упором и подпр /жинена в осевом направлении относительно основания, а силовой цилиндр привода первой части ползуна неподвижно закреплен на основании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой сборки запрессовкой деталей типа фланца и крестовины с подшипниками | 1984 |

|

SU1243928A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Устройство для крепления изделий под сварку | 1990 |

|

SU1787728A1 |

| Транспортное устройство к многопозиционному агрегатному станку | 1982 |

|

SU1131636A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1984 |

|

SU1159235A2 |

| Машина для формования пяточной части заготовки верха обуви | 1984 |

|

SU1266515A1 |

| Самоцентрирующее зажимное устройство к приспособлениям для металлорежущих станков | 1960 |

|

SU140306A1 |

| Устройство для сборки под сварку | 1986 |

|

SU1344555A1 |

| Устьевое противовыбросовое оборудование | 1990 |

|

SU1749443A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для точной взаимной ориентации перед сборкой сложных по конфигурации деталей. Цель изобретения - повышение точности центрирования и снижение энергозатрат путем снижения нагрузки на центрируемые детали, повышения жесткости механизма центрирования, а также устранения противодавления в энергосистеме. Собираемые детали базируются в приспособлении 2. Силовой цилиндр 15, опуская первую часть 9 ползуна, ориентирует крестовину 26 призмами 13, при этом опускается и вторая часть 10 ползуна. После упора призм 13 в крестовину срабатывает узел, фиксирующий в этом положении стержень второй части 10 ползуна. Крестовина 26 зажимается губками 12, снимается давление в силовом цилиндре 15 и первая часть 9 ползуна поднимается до упора своей планкой 20 в кольцевой выступ 17. Крестовина 26, зажатая губками 12, оказывается при этом выставлена соосно отверстиям фланца-вилки 3. Механизмы 25 осуществляют запрессовку колец и подшипников. 2 ил.

/;-л

20

| Устройство для групповой сборки запрессовкой деталей типа фланца и крестовины с подшипниками | 1984 |

|

SU1243928A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-15—Публикация

1989-01-06—Подача