(54) СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки шарнирного соединения секаторов | 1983 |

|

SU1271702A1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1328138A1 |

| Автоматическое сборное устройство для сборки и пайки монтажных проводов с лепестками на плате | 1988 |

|

SU1575257A1 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1337244A1 |

| Станок для сборки деталей и клепки | 1976 |

|

SU576153A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Устройство для сборки резьбовых соединений | 1983 |

|

SU1143565A1 |

| Автоматический станок с гидравлическим приводом для клеймения | 1960 |

|

SU141406A1 |

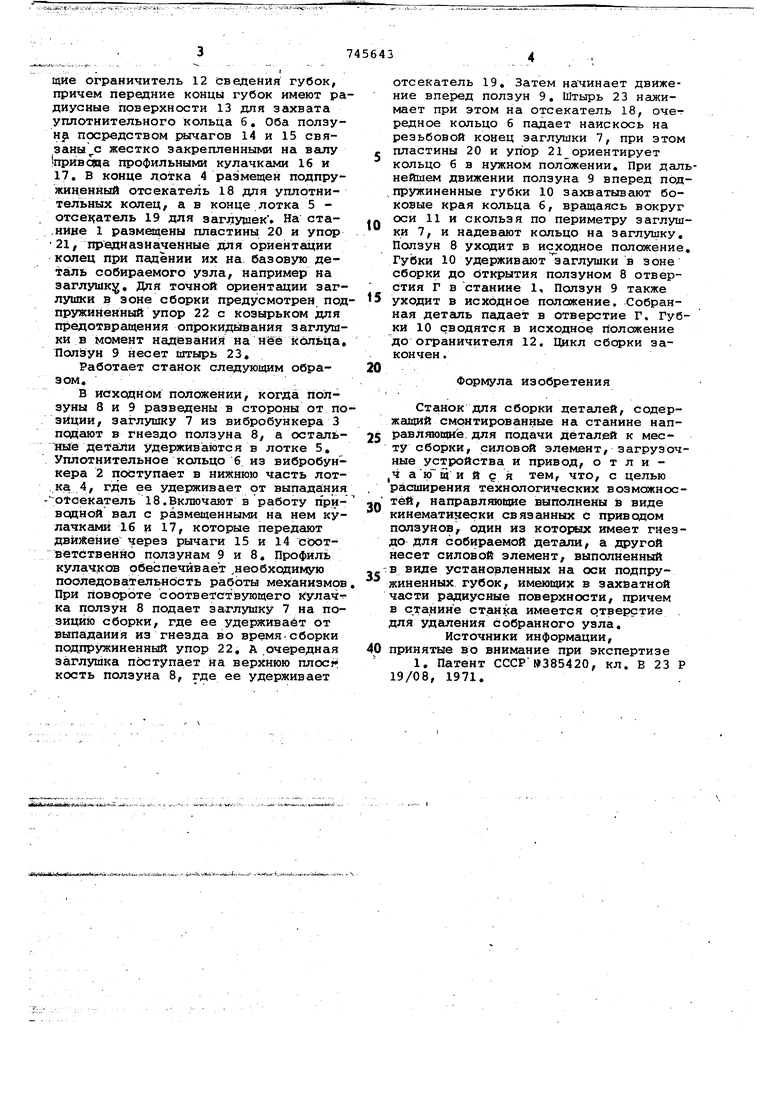

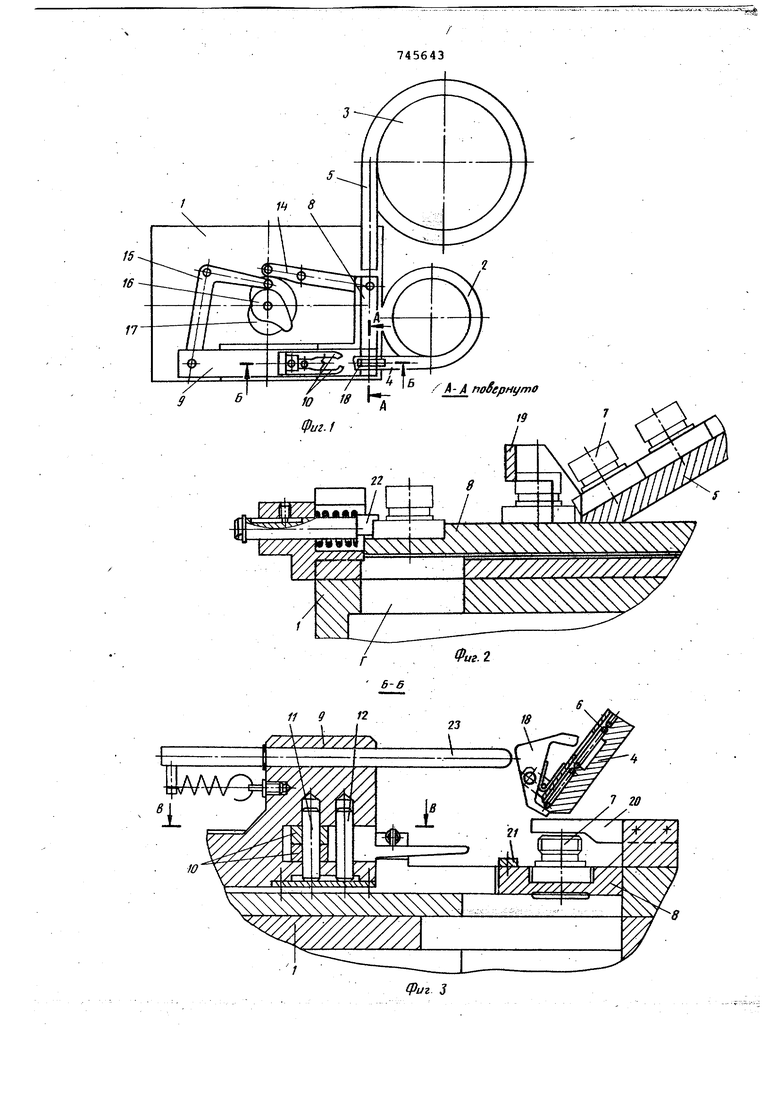

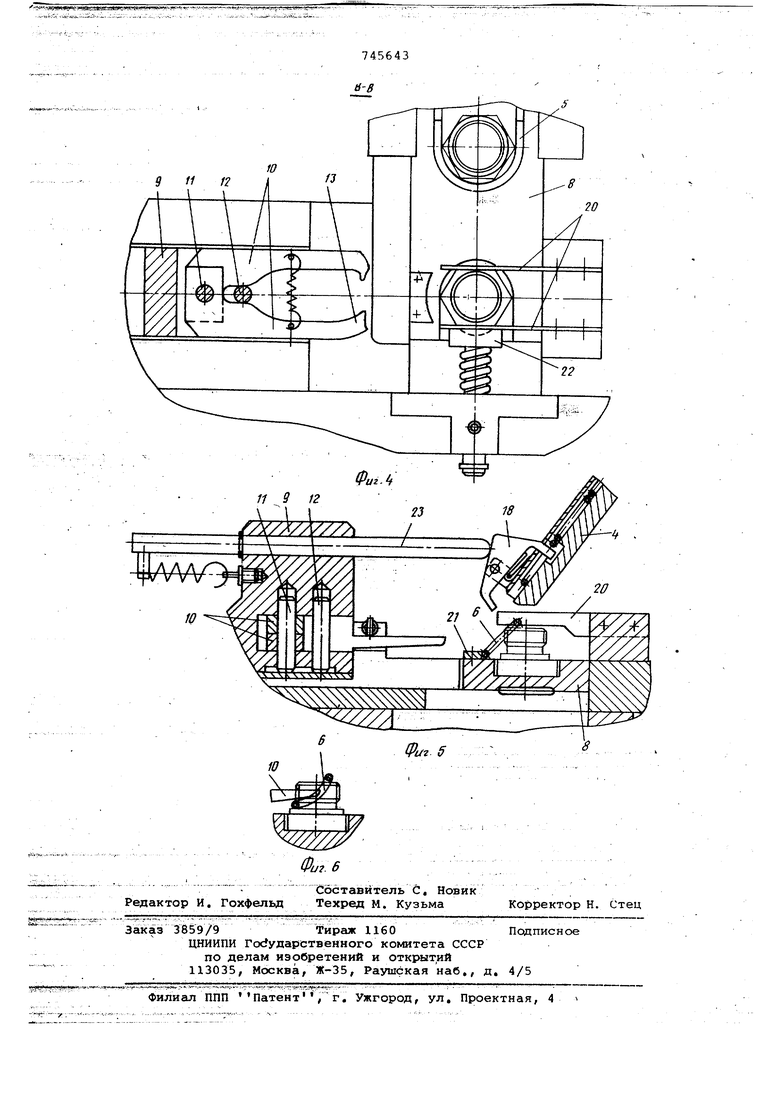

Изобретение относится к машиностроению, а именно к сборочному оборудованию для установки упругих коле в 1 анавки цилиндрических деталей. Известен станок для сборки деталей, содержащий смонтированные на тстанине направляющие для подачи дета лей к месту сборки, силовой элемент, загрузочные устройства и привод И , Однако этот станок может быть испрльзован только при сборке уплотнительной манжеты, состоящей из детали типа спиральной пружины, установленной в канавке эластичного кольца, т,е, возможно соединение двух эластичных деталей, причем, одна из деталей, например манжета, должна содер.жать в себе устройство для удержания сйиральной пружины перед сборкой в положении, обеспечивающим их дальнейшее соединение. Таким образом, это устройство име ет ограниченные технологические возможности, так как оно не может быть использовано, если одна из сообщенных деталей жесткая. Целью изобретения является создаг ние станка с расширенными технологическими возможностями, позволяющими с1ВтоматизирО1вать процесс сборки деталей типа заглушки и поршней с уплотнительными кольцами, Цель достигается тем, что направляющие выполнены в виде кинематически связанных с приводом ползунов, один из которых, имеет гнездо для собираемой детали, а другой несет силовой элемент, выполненный в виде установленных на оси подпружиненных губок, имеюсйЕИХ в захватной части радиусные поверхности, причем в стайине станка имеется отверстие для удаления собранного узла. На фиг, 1 показан общий вид предлагаемого станка; на фиг, 2 - разрез А-А фиг, 1; на фиг, 3 - разрез Б-Б фиг, 1; на фиг, 4 - разрез В-В фиг, 3;. на фиг, 5 - положение ползуна в момент выдачи уплотнительного кольца; на фиг, 6 - положение губок в момент надевания кольца. Станок содержит смонтированные на станине 1 загрузочные устройства, например вибробункеры 2 и 3, снабженные лотками 4 и 5, предназначенными для подачи соответсвенно уплотнительных кояец 6 и заглушек 7, причем для последних предусмотрено гнездо в ползуне 8. Ползун 9 несет подпружиненные гуйки 10, посаженные на ось 11 и имеюие ограничитель 12 свелейия губок, причем перед ние концы губок имеют раиусные поверхности 13 для захвата плотнительного кольца б, Оба ползуну посредством рлчагов 14 и 15 связаны с жестко закрепленными на вгшу привспа профильным кулачками 16 и 17. В конце лотка 4 размещен подпружиненный отсекатель 18 для уплотнительных колец, а в конце лотка 5 отсакатель 19 для заглушек . На станине 1 размещены пластины 20 и упор 21, щ 1бдназ1 аченные для ориентации колец при падении их на базовую деталь собираемого узла, например на заглушку. Для точной ориентации заглушки в зоне сборки предусмотрен подпружиненный упор 22 с козырьком для предотвращения опрокидывания заглушки в момент надевания на неё кольца. Ползун 9 несет штырь 23,

Работает станок следующим образом,

В исхсздном положении, когда ползуны 8 и 9 разведены в стороны от позиции, заглушку 7 из вибробункера 3 подают в гнездо ползуна 8, а остальныедетёМи удерживаются в лотке 5, Уплотнительное кольцо б из вибробункера 2 поступает в нижнюю часть лотка 4, где ее удерживает от выпадания otceкaтeль 18.Включают в работу приводной вал с размещенными на нем кулачками 16 и 17, которые передают движение через рычаги 15 и 14 соответственно ползунам 9 и 8, Профиль кулачков обеспечивает необходимую последовательность работы механизмов, При повороте соответст1вующего кулачка ползун 8 подает за лушку 7 на позицию сборки, где ее удерживает от выпадания из гнезда во время-сборки подпружиненный упор 22, А очередная заглушка поступает на верхнюю плосг кость ползуна 8, где ее удерживает

,лйи&аитКй ««ч

ietf ii ; iHiiifi -, i.,,

отсекатель 19, Затем начинает движение вперед ползун 9, Штырь 23 нажимает при этом на отсекатель 18, оче-т редное кольцо б падает наискось на резьбовой конец заглушки 7, при этом пластины 20 и упор 21 ориентирует кольцо 6 в нужном положении. При дальнейшем движении ползуна 9 вперед подпружиненные губки 10 захватывают боковые края кольца б, вращаясь вокруг оси 11 и скользя по периметру заглушки 7, и надевеиот кольцо на заглушку. Ползун 8 уходит в исходное положение. Губки 10 удерживают загл5шки в зоне сборки до Открытия ползуном 8 отверстия Г в станине 1, Ползун 9 также 5 уходит в исходное положение, Собранная деталь падает в отверстие Г, Губки 10 дводятся в исходное положение до ограничителя 12. Цикл сборки закончен.

Формула изобретения

Станок для сборки деталей, содержащий смонтированные на станине нап5 равляющие: для подачи деталей к месту сборки, силовой элемент, загрузочные устройства и привод, о т л и |Ч и и д я тем, что, с целью расширения технологических возможностей, направляющие выполнены в виде кинематически связанных с приводом ползунов, один из KOTOjXfciix имеет гнездо для собираемой детали, а другой несет силовой элемент, выполненный в виде установленных на оси подпружиненных губок, имеющих в захватной части радиусные поверхности, причем в станине станка имеется о.тверстие для удаления собранного узла. Источники информации,

0 принятые во внимание при экспертизе

1, Патент СССР№385420, кл. В 23 Р 19/08, 1971,

Авторы

Даты

1980-07-05—Публикация

1977-08-11—Подача