Изобретение относится к станкостроению, а именно к зажимным приспособлениям.

Целью изобретения является повышение надежности работы за счет исключения внутренних утечек рабочей жидкости.

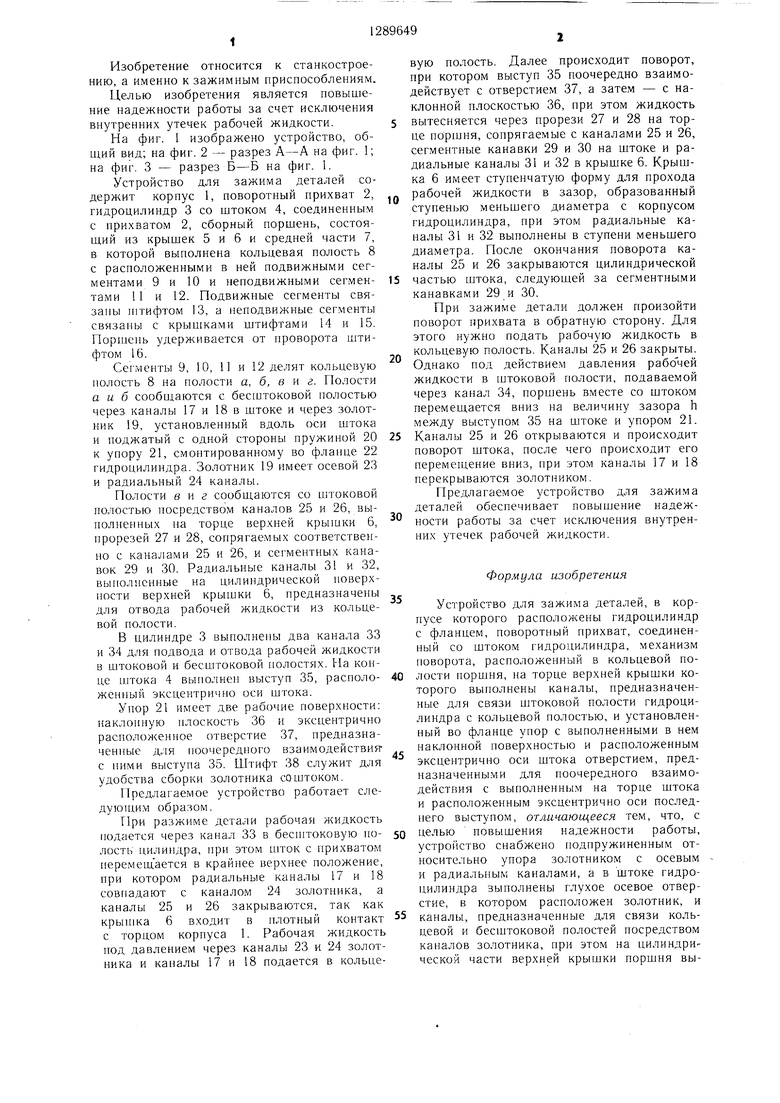

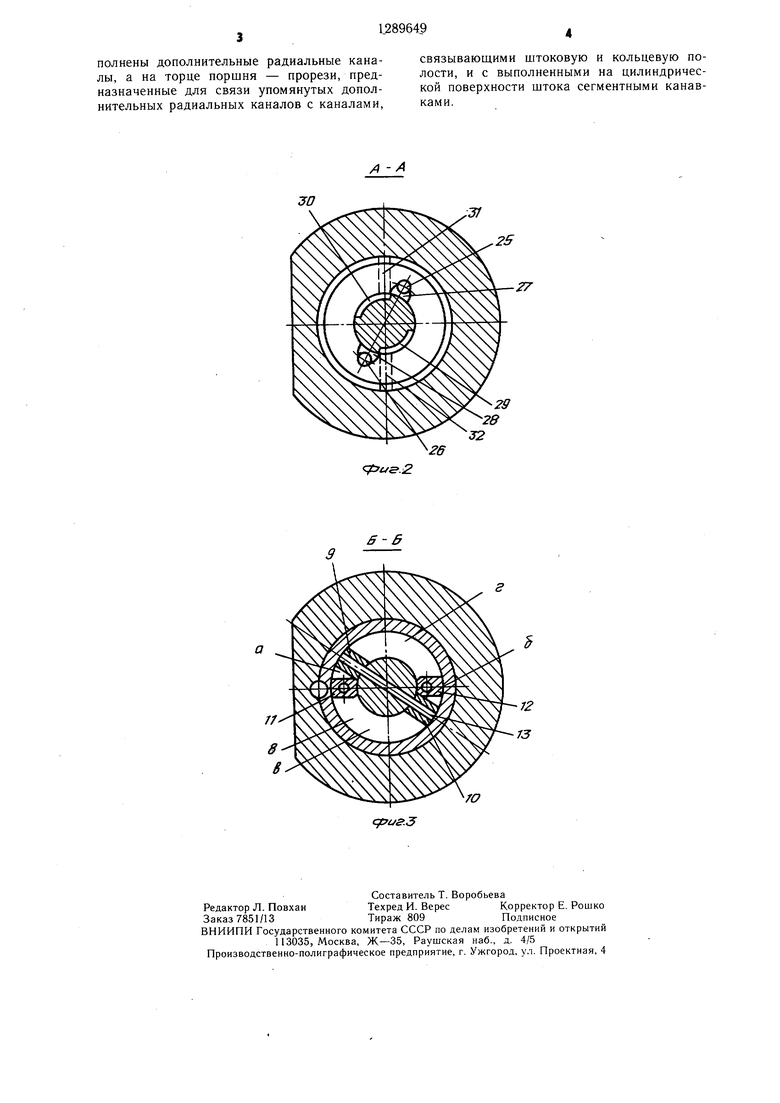

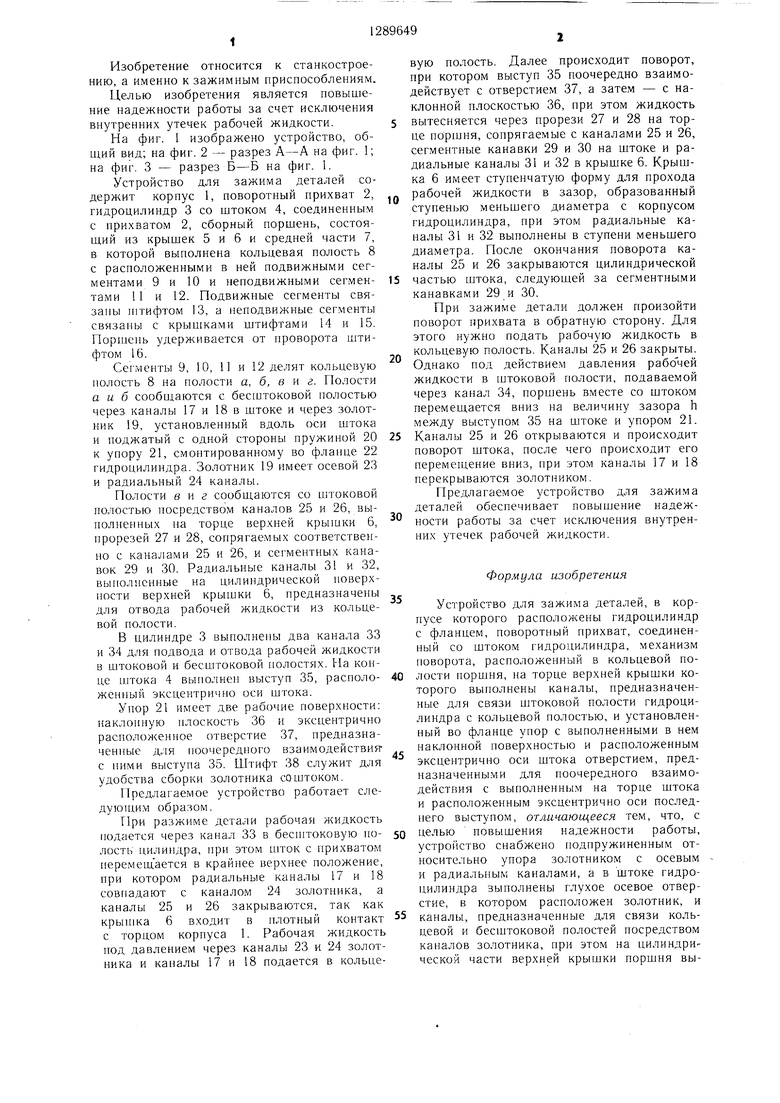

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство для зажима деталей содержит корпус 1, новоротный нрихват 2, гидроцилиндр 3 со штоком 4, соединенным с прихватом 2, сборный поршень, состоя- ш,ий из крышек 5 и 6 и средней части 7, в которой выполнена кольцевая полость 8 с расположенными в ней подвижными сегментами 9 и 10 и неподвижными сегмен- там и 11 и 12. Подвижные сегменты связаны штифтом 13, а неподвижные сегменты связаны с крышками штифтами 14 и 15. Поршень удерживается от проворота штифтом 16.

Сегменты 9, 10, 11 и 12 делят кольцевую полость 8 на полости а, б, в и г. Полости а и б сообцдаются с бесгптоковой полостью через каналы 17 и 18 в штоке и через золотник 19, установленный вдоль оси штока и поджатый с одной стороны пружиной 20 к упору 21, смонтированному во флапце 22 гидроцилиндра. Золотник 19 имеет осевой 23 и радиальный 24 каналы.

Полости виг сообщаются со штоковой полостью посредством каналов 25 и 26, выполненных на торце верхней крышки 6, прорезей 27 и 28, сопрягаемых соответстве)- но с каналами 25 и 26, и сегмептных канавок 29 и 30. Радиальные каналы 31 и 32, выполненные на цилиндрической поверхности верхней крышки 6, предназначены для отвода рабочей жидкости из кольцевой полости.

В цилиндре 3 выполнены два канала 33 и 34 для подвода и отвода рабочей жидкости в штоковой и бесштоковой полостях. На конце штока 4 выполнеп выступ 35, располо- женпый эксцентрично оси штока.

Упор 21 имеет две рабочие поверхности: наклонную плоскость 36 и эксцентрично расположенное отверстие 37, предназначенные для поочередного взаимодействия- с ними выступа 35. Штифт 38 служит для удобства сборки золотника со штоком.

Предлагаемое устройство работает следующим образом.

При разжиме детали рабочая жидкость 1К)дается через капал 33 в бесштоковую по- лость цилиндра, при этом пггок с прихватом перемещается в крайнее верхнее положение, при котором радиальные каналы 17 и 18 совпадают с каналом 24 золотника, а каналы 25 и 26 закрываются, так как крышка 6 входит в плотный контакт с торцом корпуса 1. Рабочая жидкость под давлением через каналы 23 и 24 золотника и каналы 17 и 18 подается в кольцевую полость. Далее происходит поворот, при котором выступ 35 поочередно взаимодействует с отверстием 37, а затем - с наклонной плоскостью 36, при этом жидкость вытесняется через прорези 27 и 28 на торце порп:ня, сопрягаемые с каналами 25 и 26, сегментные канавки 29 и 30 на штоке и радиальные каналы 31 и 32 в крыщке 6. Крышка 6 имеет ступенчатую форму для прохода рабочей жидкости в зазор, образованный ступенью меньшего диаметра с корпусом гидроцилиндра, при этом радиальные каналы 3 и 32 выполнены в ступени меньшего диаметра. После окончания поворота каналы 25 и 26 закрываются цилиндрической частью штока, следующей за сегментными канавками 29 и 30.

При зажиме детали должен произойти поворот прихвата в обратную сторону. Для этого нужно подать рабочую жидкость в кольцевую полость. Каналы 25 и 26 закрыты. Однако под действием давления рабо чей жидкости в штоковой полости, подаваемой через канал 34, поршень вместе со штоком перемещается вниз на величину зазора h между выступом 35 на штоке и упором 21. Каналы 25 и 26 открываются и происходит поворот штока, после чего происходит его перемещение вниз, при этом капалы 17 и 18 перекрываются золотником.

Предлагаемое устройство для зажима деталей обеспечивает повышение надежности работы за счет исключения внутренних утечек рабочей жидкости.

Формула изобретения

Устройство для зажима деталей, в корпусе которого расположены гидроцилиндр с фланцем, поворотный прихват, соединенный со штоком гидроцилиндра, механизм поворота, расположенный в кольцевой полости поршня, на торце верхней крышки которого выполнены каналы, предназначенные для связи штоковой полости гидроцилиндра с кольцевой полостью, и установленный во фланце упор с выполненными в нем наклонной поверхностью и расположенным эксцентрично оси штока отверстием, пред- назначенны.ми для поочередного взаимодействия с выполненны.м на торце штока и расположенным эксцентрично оси послед- пего выступом, отличающееся тем, что, с целью повышения надежности работы, устройство снабжено подпружиненным относительно упора золотником с осевым и радиальным каналами, а в штоке гидроцилиндра выполнены глухое осевое отверстие, в котором расположен золотник, и каналы, предназначенные для связи кольцевой и бесштоковой полостей посредством каналов золотника, при этом на цилиндрической части верхней крышки поршня выполнены дополнительные радиальные каналы, а на торце поршня - прорези, предназначенные для связи упомянутых дополнительных радиальных каналов с каналами.

связывающими штоковую и кольцевую полости, и с выполненными на цилиндрической поверхности штока сегментными канавками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима деталей | 1983 |

|

SU1151410A1 |

| Устройство для зажима обрабатываемых деталей | 1986 |

|

SU1430225A2 |

| Устройство для зажима обрабатываемых деталей | 1981 |

|

SU956228A1 |

| Холодновысадочный автомат | 1978 |

|

SU763031A1 |

| Устройство для зажима деталей | 1986 |

|

SU1364428A1 |

| Устройство для зажима деталей | 1988 |

|

SU1602669A1 |

| Активная подвеска транспортного средства | 1986 |

|

SU1361030A1 |

| Ручной клепальный пресс | 1979 |

|

SU948524A1 |

| Устройство для уплотнения балласта железнодорожного пути | 1989 |

|

SU1710637A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2444623C2 |

изобретение относится к станкостроению, а именно к зажимным приспособлениям. Целью изобретения является повышение надежности работы устройства за счет исключения внутренних утечек рабочей жидкости. Устройство для зажима деталей содержит корпус 1, поворотный прихват 2, гидроцилиндр 3 со штоком 4, соединенным с прихватом 2, сборный поршень. состоящий из крышек 5, 6 и средней части 7, в которой выполнена кольцевая полость с расположенными в ней подвижными и неподвижными сегментами, которые делят кольцевую полость на четыре полости, две из которых, расположенные диаметрально противоположно друг другу, сообщаются с бесштоковой полостью через каналы 17, 18 и через золотник 19, установленный вдоль оси штока и поджатый с одной стороны пружиной 20 к упору 21, а две другие полости сообщаются со штоковой полостью посредством каналов, выполненных на верхней крышке 6, прорезей, выполненных на торце поршня, и сегментных канавок на штоке. На конце штока 4 выполнен выступ 35, расположенный эксцентрично оси штока. Упор 21 имеет наклонную плоскость 36 и эксцентрично расположенное отверстие 37, предназначенные для поочередного взаимодействия с ними выступа 35. 3 ил. сл с 1чЭ 00 со 05 4 СО

us.2

ГО

Составитель Т. Воробьева

Редактор Л. ПовханТехред И. ВересКорректор Е. Рошко

Заказ 7851/13Тираж 809Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

.s

| Устройство для зажима деталей | 1983 |

|

SU1151410A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-15—Публикация

1985-05-27—Подача